X、Y方向非等R值微小非球面模具超精密磨削试验

王贺,何家林,谢飞,李振

(1.金肯职业技术学院,南京 211100;2.南京迈得特光学有限公司,南京 211100)

0 引言

随着光学器件成像质量的提高及成像系统体积的不断缩小, 对高精度小孔径非球面玻璃透镜的需求增多[1]。与传统的球面透镜相比,非球面透镜可用于消除球面像差、散光、彗差和场畸变,玻璃模压成型技术是实现这类元件高效率、高品质、大批量、低成本生产最具前景的加工技术之一[2]。但该技术还未能成熟地用于制造复杂光学曲面,由于复杂光学曲面玻璃模压成型所用模具的制造精度难以保证,因此制约了该技术的发展。本文从误差补偿的角度对典型的X、Y方向非等R值微小非球面模具进行超精密磨削试验,试验包括超精密磨削轨迹规划和磨削补偿,通过砂轮单点磨削的方式降低模具轮廓误差,通过对加工后模具表面质量进行评价,来验证实际加工效果和可行性,以期能够为微小非球面光学玻璃透镜模压提供高精度模具。

1 试验方法

1.1 加工方式的选择

针对玻璃模压工艺中,微小非球面玻璃透镜模压成型所用超精密模具的加工与传统的磨削方式不同,采用单点接触磨削可以保证砂轮与工件的接触点在整个非球面上保持不变,进而保证了砂轮的几何缺陷不会在磨削过程中转移到模具表面[3]。根据不同的机床配置,单点磨削方法和路径规划策略不同。本试验装置选用日本东芝的ULG-HYB机床(如图1),采用CXZB四轴联动加工,加工工件材料为无黏结剂碳化钨,工件通过夹具安装在工件主轴上,高速磨削主轴安装在B轴旋转工作台上(加工过程中B轴转动),工件绕主轴C旋转的同时,X轴和Z轴联动加工出模具所需曲面面形,通过控制B轴旋转,可以保证砂轮上磨削点的位置不变,可避免砂轮的形状误差复印到被加工表面,保证模具光学表面精度[4]。

图1 试验装置

模具光学曲面及尺寸参数如图2所示,表面形状为凹面,X方向R值半径为1.09 mm,Y方向R值半径为1.125 6 mm。

图2 模具光学曲面及参数

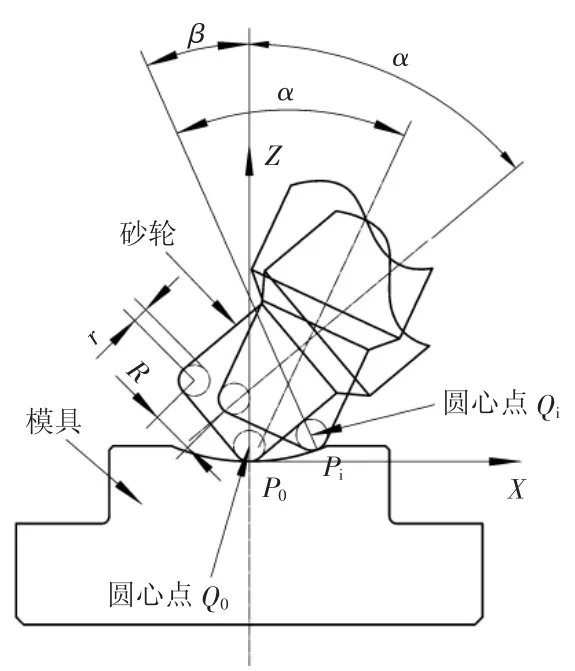

1.2 砂轮路径的生成

图3所示为XZB斜轴单点磨削路径规划示意图。图中Pi点为磨点,Qi点是Pi的主弧鼻中心点,在初始状态下,砂轮与非球面顶点进行单点接触时,砂轮轴线和Z轴的夹角为α,称为初始偏置角[5]。加工时通过不断控制B轴转动角β来保持砂轮与非球面工件的单点接触状态,带角圆柱面的中心点Qi被定义为刀具控制点。采用XZB斜轴单点磨削时,砂轮的回转中心放在B轴上,路径驱动砂轮的控制点,当在加工面的坐标为(xp,zp),砂轮位置沿曲面法矢偏置距离r,即:

图3 斜轴单点磨削砂轮路径规划示意图

试验选定的砂轮形状为柱状,砂轮直径为1 mm,砂轮角度为45°,砂轮R角为0.1 mm,主轴(C轴)转速为7200(°)/min,磨削轴转速为40 000 r/min,进给方向螺距为0.002 1 mm,每刀切深为0.001 mm,角度间距为0.5°,磨削半径为1.1 mm,生成的砂轮路径如图4所示。

图4 砂轮磨削路径规划

2 试验过程

磨削加工前,首先使用修磨器对砂轮进行原位修整,然后使用白色氧化铝油石对砂轮进行修锐,以确保磨粒从结合剂中突出,从而形成有效的切削刃。粗磨阶段,使用粒度为325#的柱状树脂结合剂砂轮,来实现材料的快速去除,获得预成型毛坯表面。精磨阶段,使用粒度为12 000#的柱状陶瓷结合剂砂轮,来实现玻璃模压用模具所需的加工精度和表面质量。在每次精磨之后,使用半径为0.2 mm的红宝石探针进行在线轮廓测量,得到精磨后的磨削轮廓误差。在下一个磨削周期中根据测得的轮廓误差对砂轮的加工路径进行补偿,重复以上测量补偿步骤,直到模具轮廓精度满足要求。

3 磨削试验结果及分析

图5是模具光学曲面精磨后在线测量得到的轮廓误差曲线。由图5(a)可见,在第一次精磨加工后,模具摆正后测量X与Y方向面形PV值,仅测量2个方向,X与Y方向曲面面形误差最大PV值达到1.46 μm。将该轮廓误差用于补偿下一次精磨加工过程中的砂轮路径,得到第二次补偿磨削工件,模具摆正后测量X与Y方向面形PV值,仅测量2个方向,最终面形误差如图5(b)所示,补偿磨削后X方向PV误差减小到0.144 μm,Y方向PV误差减小到0.219 μm,通过两次补偿磨削试验,面形PV值降低至原来的10%~15%,验证了误差补偿方法的可行性。

图5 精磨后在线测量轮廓误差

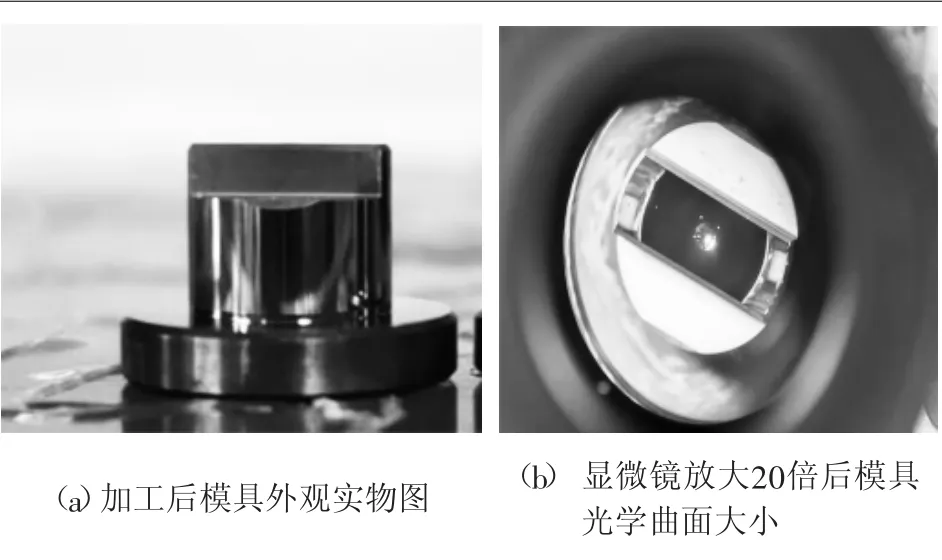

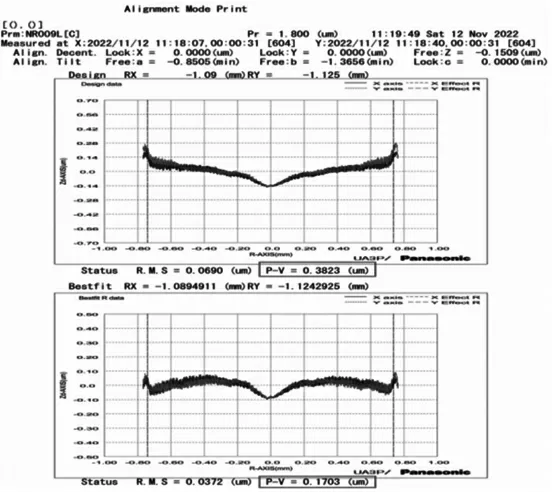

经过两次补偿磨削后的模具如图6所示。为了更好地评价补偿磨削后获得的面形精度,通过超高精度三维测量仪(UA3P)离线检测得出轮廓误差(如图7),X、Y方向最大PV值为0.38 μm,检测装置如图8所示。通过对比两次轮廓误差曲线发现,轮廓误差形状相似,PV值相近,测量结果之间的微小偏差可能是由于探针标定误差或非球面轮廓重构中的拟合误差引起的[6]。图9显示了磨削后模具表面粗糙度的测量结果,表面粗糙度分别为Ra5 nm和Rz39 nm,表明模具表面质量足够好,达到了光学镜面效果,可用于后续的玻璃模压加工。

图6 磨削后微小非球面模具实物图

图7 精磨后离线测量轮廓误差

图8 UA3P三维测量仪

图9 精磨后模具表面粗糙度(Ra5 nm,Rz39 nm)

4 结语

1)通过四轴联动超精密斜轴单点磨削试验,对已加工微小非球面进行测量评价,通过两次补偿磨削试验,面形轮廓偏差值从初始的1.46 μm和1.45 μm分别降低至0.144 μm和0.219 μm,表明基于误差补偿的加工方法具备可行性。

2)X、Y方向非等R值微小非球面模具PV值误差控制在0.38 μm以下,表面粗糙度分别为Ra5 nm和Rz39 nm,表面质量达到了光学镜面效果,满足后续的玻璃模压光学透镜制造需求。