车铣复合五轴后置处理及仿真技术算法研究

张建,孟冬,刘禹

(中国船舶集团第七一三研究所,郑州 450000)

0 引言

进入21世纪以来,制造业在国民经济中占据越来越重要的地位,制造业是立国之本、强国之基。制造业的出路在于技术创新,国家现在提出:要用举国之力大力发展“卡脖子”技术问题。我国的制造业已经由传统制造业全面迈入数字化、自动化时代。在当代制造业中,处于基础性地位的应属数控技术[1]。数控技术是一种先进制造技术,数控编程和数控仿真是数控加工过程中两个重要的环节[2]。数控机床逐步由两轴向三轴、五轴发展,机床类型逐步由车床、铣床,向加工中心、五轴联动机床、车铣复合机床升级。对于多轴机床,由于存在空间刀轴旋转情况,需要先通过空间坐标计算,编写后置处理程序文件,通过后置处理文件,才能将刀路文件转化为机床识别的数控加工程序,这是所有多轴机床都需要做的前期准备工作;后处理是数控加工中一个重要环节,其主要任务是将CAM软件生成的加工刀位轨迹源文件转成特定机床可接受的数控代码(NC)文件[3]。数控加工程序编制完成后,需要进行仿真验证。多轴数控加工程序相对复杂,如何保证数控加工程序的正确性,消除数控机床的安全隐患,成为制造企业面临的现实问题[4]。编写多轴机床后置处理文件并进行多轴机床数控加工程序仿真,需要采用数学和线性代数等知识进行计算。本文以某车铣复合多轴机床为例,进行五轴后置处理及仿真技术算法研究。

1 后置处理介绍

数控机床的运动是通过数控程序来驱动的,数控程序是数控机床能识别的一系列数字或符号指令。数控程序的编制分为手工编程和自动编程。初期数控程序都是手工进行编制,手工编程方法是根据零件的图样和工艺路线,参照机床操作系统的类型,直接编写的加工程序。手工编程只能编制简单、二维、三轴的加工程序,对于复杂的多轴、三维立体加工程序只能在计算机上采用编程软件进行编程,也就是自动编程。自动编程时,首先使用建模软件建立被加工零件的三维立体模型,然后使用加工软件采用合适的工艺路线,编制零件的加工走刀轨迹,由加工软件生成刀具路径轨迹文件,这个文件叫刀具位置源文件,即CLSF文件(cutter location source file),CLSF文件是不能够被机床的数控操作系统直接识别的,需要使用转换器将CLSF文件编译成数控机床能够使用的数控程序,这就是后置处理。简单的三轴程序直接进行后置处理即可,复杂的多轴程序需要编程者根据使用的机床结构类型,先进行空间角度计算和坐标位置变换计算,得出专用公式,然后采用合适的编程语言,将该公式写入后置处理转换器文件中,最后再使用该文件进行后置处理。

2 五轴后置处理算法及计算机多轴联动仿真技术

众所周知,空间有6个自由度,所以,空间坐标系有6个坐标轴:3个线性轴(X轴、Y轴、Z轴)和3个旋转轴(绕X轴旋转的A轴,绕Y轴旋转的B轴,绕Z轴旋转的C轴)。

数控机床按坐标系中坐标轴的数量,分为两轴机床、三轴机床和多轴机床(四轴及四轴以上)。按加工方式数控机床分为数控车床、数控铣床、加工中心、五轴加工中心、车铣复合机床等。

对于两轴或三轴数控机床,只有X轴、Y轴、Z轴的线性移动,没有旋转轴,刀轴矢量是固定不变的,用软件编程时的刀心轨迹和实际机床运动时的刀心轨迹一样,不需要进行坐标转换计算。

五轴机床主要采用X、Y、Z、A、B、C中任意5个坐标的线性插补运动[5],即五轴机床有3个线性轴(X轴、Y轴、Z轴)和2个旋转轴(绕X轴和Y轴旋转的A轴和B轴,或者绕Y轴和Z轴旋转的B轴和C轴,或者绕X轴和Z轴旋转的A轴和C轴)。由于有旋转轴,当工件发生旋转或刀具产生摆动时,工件上被加工点位置,即刀心位置,在旋转前和旋转后在机床坐标系下的位置是不一样的。机床的结构不同,刀具的旋转中心点也就不同,刀具和主轴的总摆长也不同。刀轴矢量在旋转前和旋转后也发生了变化,机床的结构不同,实际的旋转轴也不同,刀具矢量的算法也不同。这属于三维空间坐标系变换问题,需要根据机床的实际结构及尺寸,计算出刀具的旋转角度及旋转前后这两个位置的线性坐标差值,从而推导出特定五轴机床的特定公式,采用合适的编程语言,将该公式写入后置处理转换器文件中,当进行编程和仿真时,通过编程软件设计好刀具轨迹路径,调用编写好的后置处理器文件,生成数控加工程序,与机床的控制系统相匹配。同样,根据计算结果,在进行五轴机床加工仿真时,做相应的数控机床数学模型结构配置和运动模型动态配置。

进行五轴后处理之前,应了解机床的种类型式[6]。不同结构的五轴数控机床,坐标系变换算法是不一样的。本文就以某车铣复合机床为例,阐述五轴机床后置处理及仿真技术的算法。

图1为某车铣复合机床的结构示意图。

图1 某车铣复合机床控制轴示意图

该车铣复合机床属于多轴机床,共有9个坐标轴,上刀塔包含3个线性轴X1、Y、Z1和1个旋转轴B,下刀塔包含2个线性轴X2、Z2,主轴包含一个旋转轴C1,副主轴包含一个线性轴Z3及一个旋转轴C2。根据机床结构,主轴及上刀塔为通道1,副主轴与下刀塔为通道2。当联动加工时属于五轴联动机床(X1、Y、Z1三个线性轴,刀具轴摆动的B轴,工件回转的C1轴)。

加工时参与联动的模块(机床、工件、刀具等)既要线性平移,又要空间旋转,因此,需要计算回转轴的角度及刀心点在机床加工转动后的实际坐标值,这就需要考虑机床摆长、工件回转中心点、刀具长度补偿等问题。编程时使用CAM软件生成刀具位置源文件(CLSF文件),刀位源文件中刀位的给出形式为刀心坐标和刀轴矢量[7],通过后置处理,将它们转换为机床的运动坐标,包括各轴的旋转角度和旋转后的实际坐标值。同样,在仿真软件中也需要相似的计算,包括回转角度的计算,以及机床仿真转动后的实际坐标值计算。

使用计算机编程软件(CAM软件)编程时,CAM软件生成的刀具位置源文件(CLSF文件)基本都是类APT语言,如下:

GOTO/-115.902,254.042,185.934,-0.518,0.303,0.799

可以将该语句解释为:GOTO/X,Y,Z,I,J,K。

X、Y、Z表示刀心在工件坐标系的坐标值,需要转换成旋转后的坐标值;I、J、K为刀轴矢量在X、Y、Z坐标轴的分量(机床坐标系和工件坐标系的方向一致),这就需要将I、J、K换算成B、C的角度。具体算法如下:

2.1 旋转轴B、C的角度计算

该车铣复合机床的C角度是通过工件的旋转来完成的,C轴的旋转范围是0°~360°,而B角度是通过刀具的摆动来完成的,B轴的旋转范围是0°~180°;而国际标准规定,机床的运动指的是刀具相对于工件的运动。

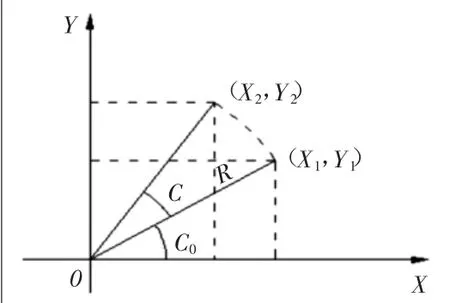

如图2所示,为了方便计算,先将刀轴矢量OP平移到坐标系的原点,由于绕Z坐标轴旋转C角度,所以需要将刀轴矢量OP投影到XY平面,即OP1,又由于绕Y轴旋转B角度,所以需要将刀轴的投影矢量OP1旋转到XZ平面,得到矢量OP2。矢量OP在X、Y、Z轴向的分量分别为:i、j、k。因此得出:

图2 旋转轴B、C的角度计算

特殊情况:当i=0,j≥0时,C=90°;当i=0,j≤0时,C=270°。

2.2 坐标值的计算

根据该车铣复合机床的结构特点,计算坐标值时分为两条路线:一条路线是工件的旋转。计算原理是:将工件坐标系的原点平移到C轴的回转中心→绕C轴旋转C角度→平移回工件坐标系的原点。另一条路线是刀具的旋转。计算原理是:将刀具绕PIVOT回转中心旋转B角度,计算出刀尖在工件坐标系的坐标。最后将两条路线所得到的坐标值相加。

设刀心在工件坐标系的值分别为X0、Y0、Z0。工件坐标系原点与C轴回转中心的距离分别为dx、dy、dz;刀具的长度为H1;PIVOT的长度为H2。

为了简化该车铣复合机床五轴联动的算法,先要解决一般四轴机床的通用算法问题。

1)绕Z轴旋转的坐标变换。

如图3所示,工件加工 点 从P1(X1,Y1)点 围绕Z轴转了C角度转到P2(X2,Y2)点,可以得出:

图3 绕Z轴旋转的坐标值计算

用四阶矩阵可以表示为

2)绕X轴旋转的坐标变换。

3)绕Y轴旋转的坐标变换。

该车铣复合五轴联动的后置处理算法如下:

1)将工件坐标系的原点平移到C轴的回转中心,变换矩阵为:

2)绕C轴旋转C角度,变换矩阵为

3)平移回到工件坐标系的原点,变换矩阵为

则:

4)将刀具绕PIVOT回转中心旋转B角度,计算出刀尖在工件坐标系的坐标:

这样最终坐标变换为

以上就是某车铣复合五轴联动加工时的后置处理和仿真算法。

3 多轴联动仿真技术

在数控加工程序编制完成后,要在电脑上进行模拟仿真,以确保程序的正确性,防止出现工件过切、刀具加工参数不合理、加工干涉、机床碰撞等错误。同时,通过加工程序仿真,可以及时了解加工时间,进一步为制订生产计划、提高生产效率提供依据。

在进行加工程序仿真之前,要了解机床的结构及运动特征,了解机床的控制系统,然后建立机床的数学模型和运动学模型。需要仿真时,添加刀具(含刀具的长度和半径补偿)、毛坯、设置工件坐标系,调入加工程序,进行仿真。

下面就以某车铣复合机床为例,简单说明仿真技术处理。

3.1 数控机床数学模型结构配置

参考图1所示某车铣复合机床控制轴示意图进行配置。该机床即有线性平移,又有空间旋转。了解该机床的结构型式及各部件的所属关系,建立与之匹配的虚拟数学结构模型。其数学模型首先是床身Base,床身上共有4条主线:一是车削第一旋转主轴C1→夹具Fixture1→毛坯Stock1;二是铣削轴Z1→Y→X1→旋转轴B→铣削主轴Spindle→铣削刀具Tool 1;三是下刀塔轴Z2→X2→下刀塔Turret→刀塔中的刀具Tool 2;四是车削轴Z3→车削第二旋转主轴C2→夹具Fixture2→毛坯Stock2。具体配置明细如图4所示。

图4 某车铣复合机床的数学模型

3.2 数控机床运动模型动态配置

数控机床的数学模型配置只是给出了机床的逻辑关系,完整的虚拟仿真机床还需要进行数控机床运动模型的动态配置。数控机床的运动模型配置包含机床的三维立体几何模型构建和运动状态配置。

数控机床的三维立体几何模型构建是指通过测量或查阅厂家机床结构图样,得到机床的实际结构和几何尺寸,然后利用三维造型软件,构建机床的三维立体模型。

数控机床的运动状态配置是指根据机床的运动状态属性来配置模拟机床的运动逻辑关系。当进行多轴联动仿真时,参照前述的五轴后置处理算法结果,通过开发特定的功能代码(宏指令),将其封装在仿真控制器中。由各种宏的排列组合将这种算法逻辑执行于多轴指令中。

根据以上所配置的运动学关系分别通过导入模型文件为各轴添加模型[8],即将机床的数学模型、三维立体几何模型、运动逻辑关系结合起来。

以某车铣复合机床为例举例说明。该车铣复合机床的控制系统为SIEMENS 840D类型,图5所示为该车铣复合机床的五轴联动指令TRAORI的宏配置示例。

图5 某车铣复合仿真控制器TRAORI配置

可以看出,宏编程语言与其他编程技术的语言有明显的差异[9]。

其它的宏配置和TRAORI 的宏配置类似,因各种宏配置很多,这里不再一一例举,根据需求进行配置即可。

4 结语

数控加工技术是科学技术飞速发展的产物[10]。随着数控加工技术的发展,数控机床的结构越来越复杂,加工方法、加工策略、加工工艺多样化程度越来越高。对于多轴机床的后置处理算法和仿真技术处理,需要针对不同的机床进行计算,但只要掌握了多轴机床后置处理算法和多轴仿真技术的运算逻辑,就可以按照一定的基本流程进行解算和处理。本文主要是以某车铣复合机床为例,提供了解决多轴机床后置理和仿真技术算法的一般流程。此算法的流程,为所有多轴机床的后置处理和加工仿真提供了方式、方法;解决了算法问题,才能实现产品的数控加工,具有重要意义。