烟盒围条折弯过程的显示动力学仿真分析

肖帅

(武汉轻工大学 机械工程学院,武汉 430023)

0 引言

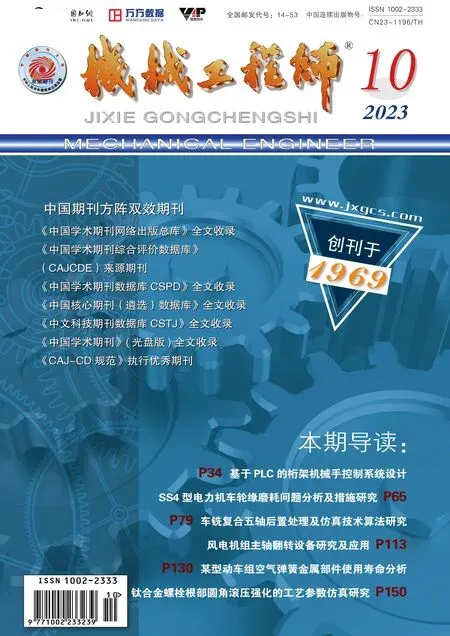

随着我国科学技术的发展,以及人们对健康越来越重视,国家对各烟企提出了提质减量的要求,使得天地盖烟盒新型包装快速发展。天地盖烟盒由上盖、下盖、围条、面纸4部分构成,如图1所示[1]。

图1 天地盖烟盒

生产中,围条折弯时,折痕处易出现应力集中超过耐破强度,从而导致围条撕裂,围条纸厚、折弯转速、折弯位置等要素对围条的折弯成型质量有着重要影响。

1 纸张变形过程仿真应用

虚拟仿真技术在纸张变形领域应用非常广泛,周廷美等[2]基于ANSYS APDL对瓦楞纸箱成型过程进行非线性有限元分析,得到瓦楞纸板折弯时的应力变化图及折叠力矩,为瓦楞纸板成型工艺提供了参考;王越等[3]基于内聚区模型,对纸张的剪切过程进行仿真分析,给出了确定纸张剪切内聚区模型关键参数的方法。

纸张变形的仿真算法分为:显式算法和隐式算法。显式算法基于动力学方程,采用一些差分格式(如中心差分法、线性加速度法等),不需要平衡迭代,一般不存在收敛性的问题。隐式算法在每一个增量步内都需要对静态平衡方程进行迭代求解,运用到高度非线性问题时无法保证收敛性[4]。从力学角度分析,本次围条折弯过程属于一个大位移、大变形的过程,涉及几何非线性、材料非线性问题,故本次采用ANSYS Workbench/ Explicit Dynamics显示动力模块进行仿真分析。

该模块采用中心差分时间积分方案,在网格节点处计算出力之后,加速度计算公式为

式中:xi″为节点加速度组成部分;Fi为节点力;bi为节点加速度;m为节点质量分布。

当加速度在n时刻确定,n+1/2时刻的加速度积分可以表示为

故n+1时刻的加速度积分表示为

2 围条折弯过程仿真分析

2.1 围条材料

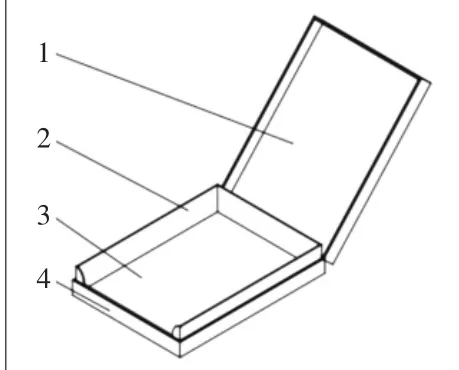

围条的材料是定量400 g/m2、厚度0.56~0.58 mm的白卡纸,密度为714.28 kg/m3,耐破强度为0.48 MPa,呈长方体形态,表面有4条压痕线,如图2所示。

图2 围条结构

此类白卡纸,属于一种各向异性的材料,其各种性能指标如表1所示。由于围条厚度过小,有些参数较难测量,故在实验中只需测出Ex、νxy、νxz、νyz,根据以下公式近似得出其余的物理量[5]:

表1 围条性能参数

2.2 围条折弯过程仿真前处理

围条实际生产过程中折弯步骤如图3所示,围条经两次折弯形成围合,围条在一次折弯时折痕处易出现撕裂现象。

图3 围条折弯步骤

本文对围条进行一次折弯仿真,具体模型如图4所示。

图4 折弯模型

将上述三维模型导入,定义围条材料,将围条定义为柔性;其余结构采用结构钢,定义为刚性。

围条折弯过程的接触行为主要是面与面的接触,将刚性面设置为“目标面”,柔性面设置为“接触面”,接触行为设置为非对称接触[6]。接触类型为摩擦接触,摩擦因数设置为0.3。

网格划分对于有限元仿真分析至关重要,直接影响仿真结果的精确度[7]。折弯模型网格类型采用六面体网格,将折痕附近网格进行细划:折痕处网格尺寸为0.2 mm,其余部分网格尺寸为2 mm,如图5所示。

边界条件的设置,主要包括对各个结构的移动限制,具体动作为:1)压板一沿Z轴正向移动5 mm,压板二沿Z轴负向移动5 mm,实现对围条中部的固定;2)折弯立柱以一定的折弯转速绕折弯中心点Z轴逆时针做1/4圆周运动,对围条进行折弯,如图6所示。

图6 折弯转动副

2.3 仿真结果分析

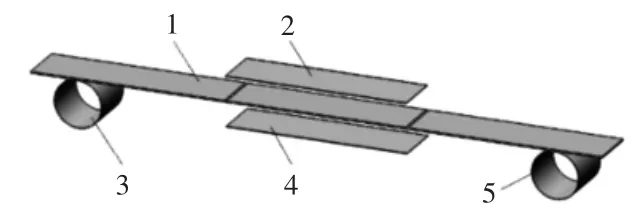

实际生产情况表明,折弯位置的D直接影响围条折弯效果,具体位置如图7所示。

图7 折弯位置

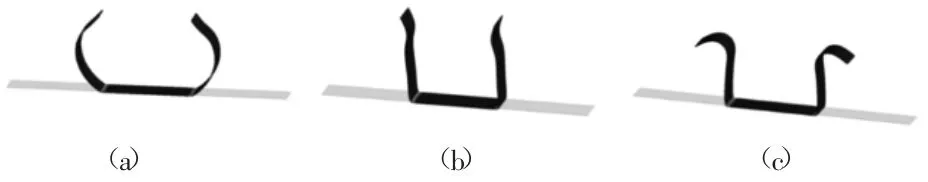

保持折弯转速一致,改变折弯位置对纸厚0.56、0.57、0.58 mm的围条进行折弯仿真,探究折弯位置对围条折弯过程中最大应力的影响。仿真结果如图8所示,从图中可以得出:在同一折弯转速、位置的情况下,随着围条纸厚的增加,围条折弯过程中最大应力逐渐减小;在同一折弯转速、围条纸厚情况下,改变D值,最大应力变化并无规律。通过观察围条折弯变形效果:折弯位置0~2 mm时,围条不能顺利折弯变形,如图9(a)所示;4~8 mm时,围条顺利折弯,变形效果较好,如图9(b)所示;10 ~20 mm时,围条折弯变形翘曲严重,如图9(c)所示。

图8 折弯位置-最大应力

图9 围条折弯变形图

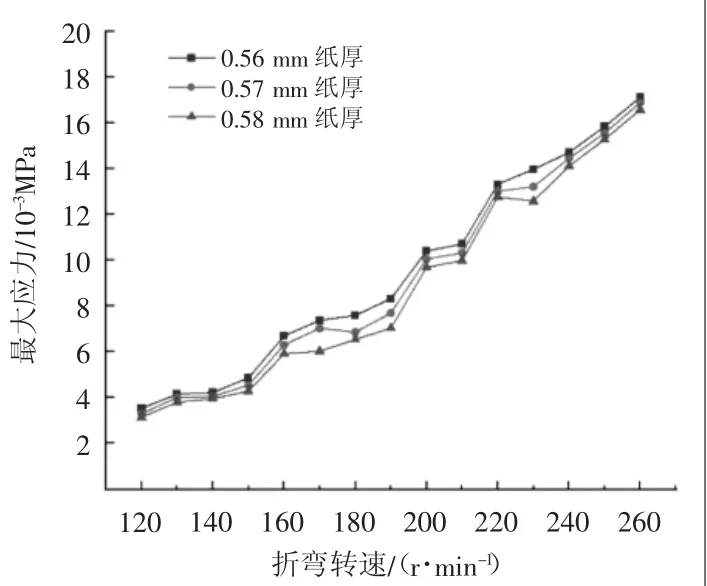

围条折弯转速的合理选取对折弯质量及折弯效率至关重要,为了探究折弯转速对围条折弯过程中最大应力的影响,保持折弯位置一致,改变折弯转速,对纸厚0.56、0.57、0.58 mm的围条进行折弯仿真,结果如图10所示。从图中可以得出:在同一折弯转速、位置的情况下,随着围条纸厚增加,折弯过程中最大应力逐渐减小;在同一围条纸厚、折弯位置的情况下,随着折弯转速的增加,最大应力逐渐增大。

图10 折弯转速-最大应力

3 围条折弯过程参数优化

综合上述仿真结果,利用SPSS数据分析软件进行正交实验设计并进行多因素极差、方差分析[8-9],影响因素分别为围条纸厚T、折弯转速V、折弯位置D,每个因素3个水平。正交实验因素水平表如表2所示。

表2 因素水平表

按照正交表安排实验方案,对每次实验进行显示动力学仿真,得到围条折弯时的最大应力,将其作为优化指标,最大应力越小越好,正交实验方案及结果如表3所示。

表3 正交实验设计结果

采用SPSS软件进行极差分析,极差分析结果如表4所示。由极差分析结果可以得出,上述3种因素对围条折弯最大应力的影响主次为:折弯转速V>围条纸厚T>折弯位置D;最优方案组合为:T3V1D2。该方案未在正交实验中出现,故导入模型,设置相关参数,进行折弯仿真实验,得到折弯过程中的变形图及应力变化图如图11所示,折弯过程最大应力出现在折痕处,为0.002 12 MPa,强度符合要求。说明:K 值为某因素某水平时试验数据求和;Kavg值为对应的平均值。

图11 最优方案变形应力图

4 结语

本文对天地盖烟盒围条折弯动作进行显示动力学仿真,分析围条纸厚、折弯转速、折弯位置的变化对围条折弯过程中最大应力的影响,主要结论如下:

1)围条折弯过程中,最大应力随围条纸厚的增大而减小,随折弯转速的增大而增大;折弯位置对折弯成型效果影响显著,折弯位置在4~8 mm时,折弯变形效果较好。

2)对围条折弯过程中最大应力影响程度依次为:折弯转速>围条纸厚>折弯位置;最优参数为:围条纸厚0.58 mm、折弯转速120 r/min、折弯位置6 mm,此时围条最大应力为0.002 12 MPa,小于围条耐破强度,满足要求。