机身壁板内压剪切联合加载试验研究

臧伟锋, 李磊, 张海英

(强度与结构完整性全国重点实验室, 西安 710065)

机身壁板由蒙皮、长桁和框装配而成,是运输类飞机重要的承力结构,强度试验是获取其力学性能最可靠的途径。机身壁板试验属于次部件级试验,在积木式强度试验体系中占有重要地位,是型号技术攻关的重点。型号研制时,通常规划多种构型、多种载荷机身壁板静力/疲劳试验,对机身结构选型研究和优化研究也更细致、更全面[1-3]。

机身除承受其自身气动和惯性载荷外,承受的主要载荷是与其相连的其他部件(如机翼、尾翼、发动机架、起落架)传来的,载荷类型包括拉伸(或压缩)载荷、剪切载荷、内压载荷及这些载荷的联合[4]。采用全尺寸机身筒段进行试验研究费用昂贵,而机身壁板正好可以反映机身筒段的载荷响应,因此选用机身壁板进行机身结构选型和优化研究[5-6]。

内压是一种非常重要的重复性载荷,是客舱舒适性的保证,对机身结构疲劳和损伤容限性能影响很大。剪切是一种非常重要的机械载荷,是运输类飞机机身承受的主要载荷。内压剪切联合载荷是运输类飞机承受重要的联合载荷,开展机身壁板内压剪切联合载荷试验研究对优化机身结构的力学性能和提高机身结构完整性具有重要意义。

外国学者进行了大量机身壁板联合加载试验技术研究,具有代表性的试验装置是美国NASA开发的COLTS(combined loads test system)装置,该装置构造了机身圆筒结构,通过充气施加内压载荷,通过扭转施加剪切载荷,可施加内压载荷0.138 MPa,剪切载荷2 720 kN[7]。中国机身壁板试验技术研究始于2006年,起初开展了机身壁板内压、拉伸和剪切载荷静力/疲劳试验[8];现阶段已具备联合加载试验能力。陈安等[9]完成了尺寸2 840 mm×2 054 mm机身壁板内压拉伸联合加载损伤容限性能试验,其内压载荷0.077 MPa,拉伸载荷为127.1 kN。

基于此,研究机身壁板内压剪切联合加载试验的边界模拟方法和载荷施加方法,设计加工了边界模拟夹具、试验装置和试验件,并完成了内压试验、剪切试验和内压剪切联合试验,试验揭示了内压剪切联合加载状态下机身壁板的承力特性,试验结果可为运输类飞机机身结构设计提供支撑。

1 试验件边界模拟

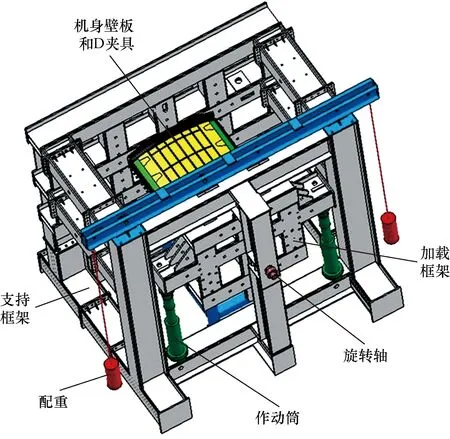

飞机结构地面强度试验中的边界模拟状态决定着试验件的应力特征(包括应力类型、应力水平和应力分布),试验夹具不仅需将载荷按照要求的分布施加到试验件合理位置上,而且试验夹具不能限制试验件的合理变形。机身壁板内压剪切联合加载试验,试验夹具要求模拟机身壁板边界条件,保证与使用柱型壳加载具有相同应力场[10]。按照机身结构原理和构造,设计D夹具模拟承受内压剪切联合载荷机身壁板直边的边界条件,采用弓形角盒模拟承受内压剪切联合载荷机身壁板曲边的边界条件,采用气密端板模拟柱型壳端部结构[11-13],如图1所示。

图1 边界模拟Fig.1 Boundary condition simulation

D夹具由龙骨、顶杆和橡胶垫装配而成。龙骨为“H”形截面的半圆形焊接构件。顶杆为长度可调钢构件,装配龙骨两端,用于加强龙骨。橡胶板为厚度15 mm的圆弧形橡胶制品,用于密封相邻的两个龙骨。龙骨与龙骨间粘接橡胶板后依次通过螺栓装配成D夹具。弓形角盒为直角横截面的圆弧形钢构件。气密端板为两块40 mm厚的方形钢板,其板上布置有人员进出D夹具的人孔和施加内压载荷的充压孔和测压孔。机身壁板装配于D夹具上方,两直边与D夹具通过两列合页连接,两曲边通过弓形角盒与气密端板连接[14-15]。

2 试验装置和载荷施加

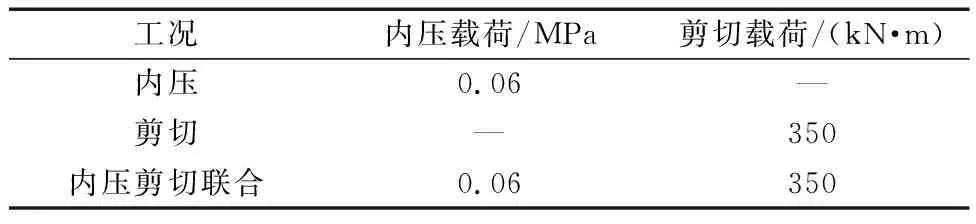

试验装置由支持框架、加载框架和旋转轴组成,如图2所示。旋转轴安装在支持框架上,加载框架安装在旋转轴上,加载框架可围绕旋转轴旋转。机身壁板和D夹具通过气密端板安装在支持框架上,通过另一块气密端板安装在加载框架上。加载框架两端各安装一只作动筒,一只作动筒施加拉伸载荷,另一只作动筒施加压缩载荷,以扭转单闭室盒段的方式施加剪切载荷。D夹具、气密端板和机身壁板围成一封闭空间,通过气密端板上的充压孔以充气方式施加内压载荷。加载原理如图3所示。

图2 试验装置Fig.2 Test fixture

τ为机身壁板施加的剪切载荷;ΔP为机身壁板施加的内压载荷图3 加载原理Fig.3 Loading principle

3 试验实施

设计制造了试验件、边界模拟夹具和试验装置,并完成了内压试验、剪切试验和内压剪切联合试验。

试验件是由蒙皮、7根长桁、5个框装配而成,如图4所示。试验件长2 520 mm,宽2 000 mm,长桁间距200 mm,框距500 mm,蒙皮半径2 730 mm,厚度1.8 mm,材料2024-T3。长桁和框的材料为LY12-CZ,长桁截面积Ast=177 mm2,框截面积Afr=417 mm2。

图4 试验件Fig.4 Fuselage panel specimen

试验件内侧和外侧各布置8个应变花(A1~A4、B1~B4),粘贴在长桁和隔框之间蒙皮的中央,内侧和外侧应变花方向相同,应变片布置及位置编号如图5所示。

图5 应变片布置Fig.5 Strain-foils layout for skin

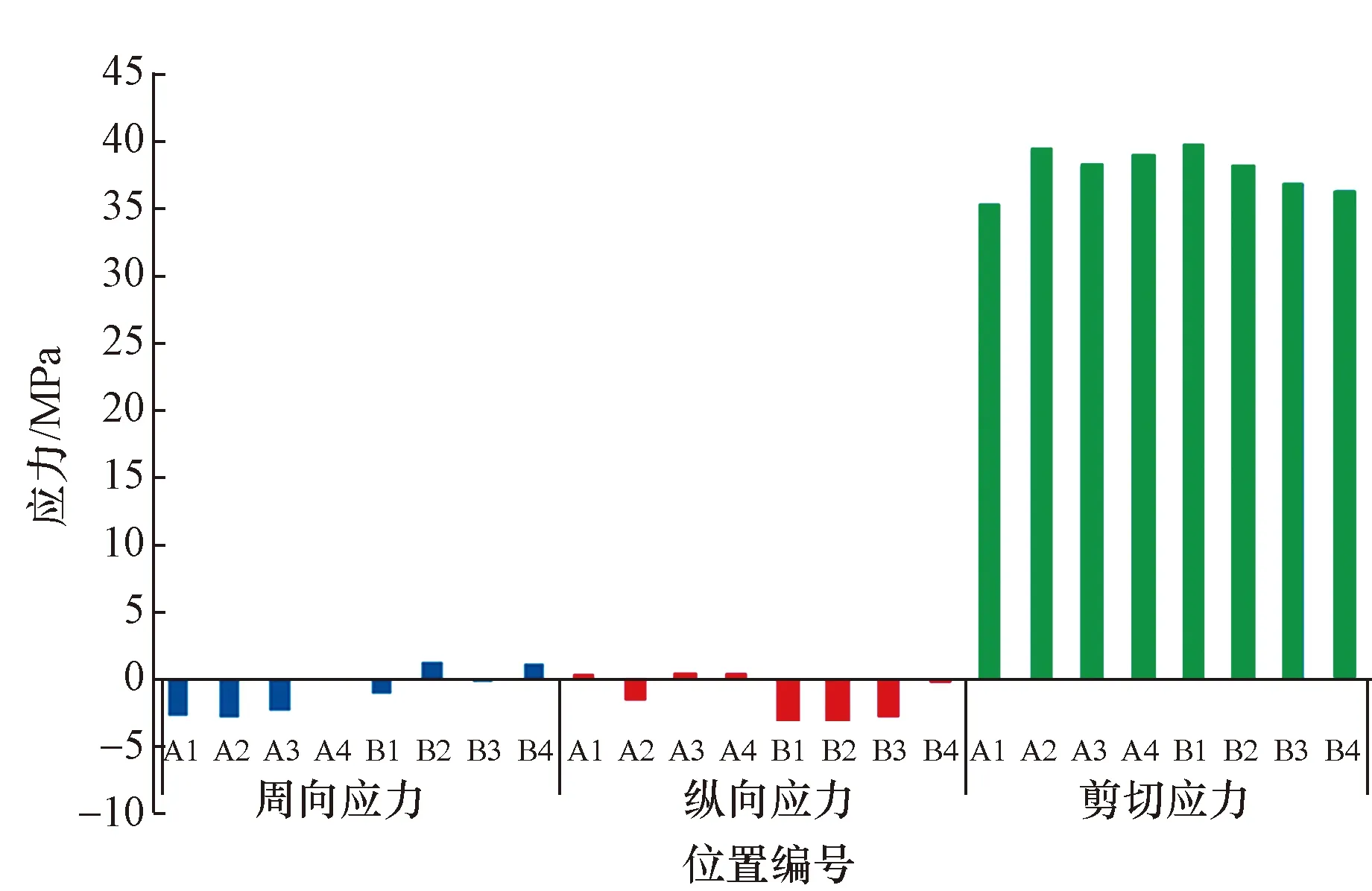

运输类飞机内压载荷通常为0.06~0.07 MPa,选取0.06 MPa作为试验载荷。经典板壳理论表明机身壁板剪切屈曲有3个阶段:完全线弹性稳定阶段、非线弹性后屈曲阶段和塑性大变形阶段[16],选取典型机身壁板完全线弹性阶段承受的最大剪切应力40 MPa作为试验载荷,按照式(1)计算试验剪切载荷为350 kN·m。试验载荷如表1所示。

表1 试验载荷Table 1 Test load

T=2ωtτcosα

(1)

式(1)中:T为扭转外力偶矩;τ为蒙皮剪切应力;t为蒙皮厚度;ω为单闭室盒段横截面积;α为试验件扭转角,可通过位移测量计算得到,试验时,试验件垂向位移47.25 mm,载荷间距L=3.75 m,因此cosα≈1°。

顺利完成了3种载荷工况试验,试验加载平稳,载荷协调,加载到表1所示的载荷,保载30 s,同时进行应变测量。

4 试验结果

4.1 内压试验

将机身蒙皮环向的切线方向称为周向,长桁方向称为纵向。按照二向应力状态下的胡克定律公式[式(2)]将应变花测量到的应变数据换算为蒙皮应力[17],采用内外两侧应力的均值表征应变花粘贴位置蒙皮的应力。

(2)

式(2)中:σ0°为蒙皮周向应力;σ90°为蒙皮纵向应力;τ为蒙皮剪切应力;E、υ分别为蒙皮材料的弹性模量和泊松比,E=71GPa,υ=0.33;ε0°、ε45°、ε90°分别为应变花0°、45°、90°方向的应变测量值。

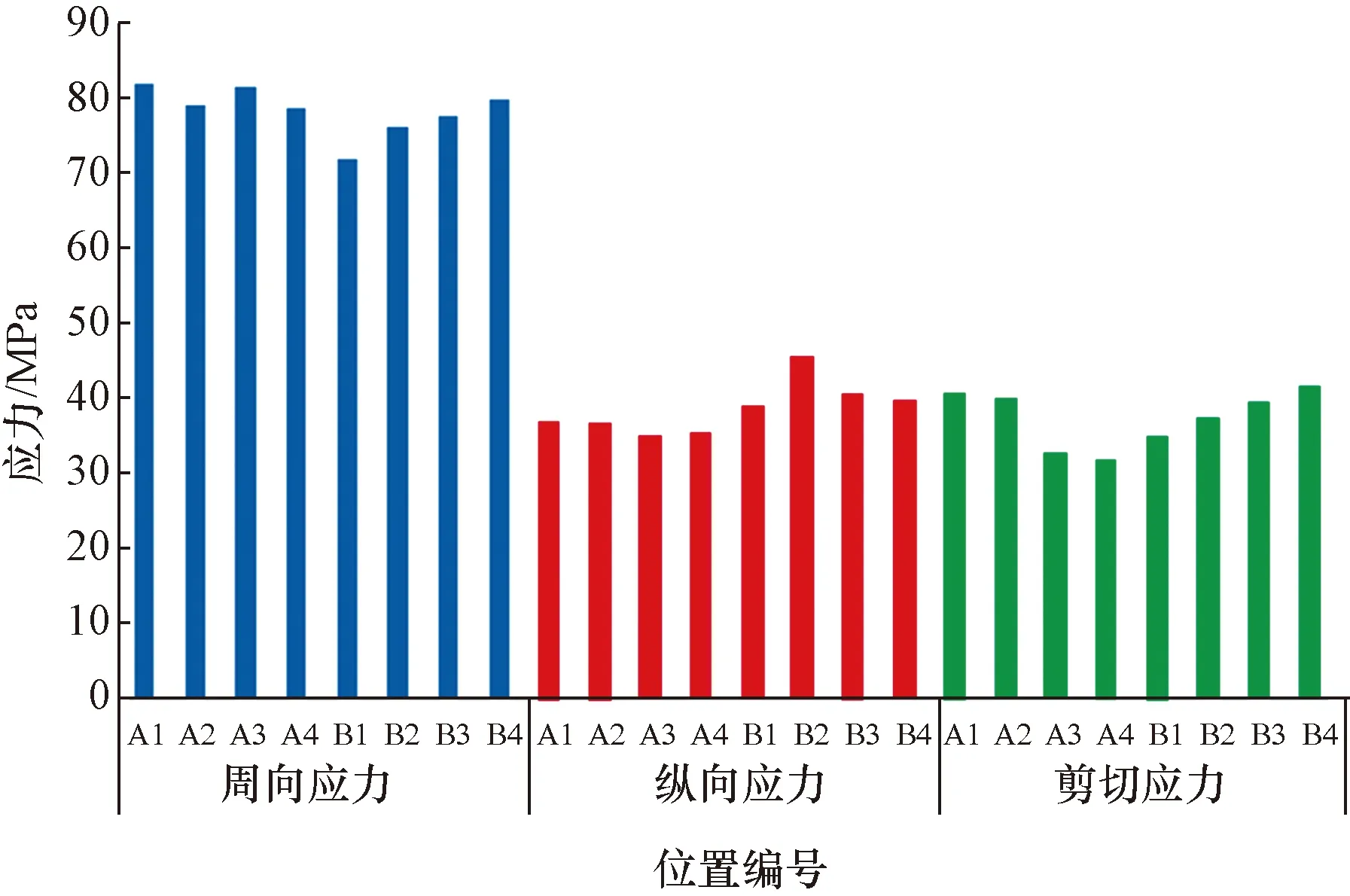

内压试验机身壁板蒙皮应力分布如图6所示,可以看出,周向应力约为纵向应力的2倍,而蒙皮几乎没有产生剪切应力,机身壁板蒙皮应力分布附合其承受内压载荷的力学特征。

图6 内压试验蒙皮应力分布Fig.6 Stress distribution of skin under internal pressure load test

承受内压载荷时,机身壁板蒙皮连同长桁一起向外膨胀,大部分内压载荷由蒙皮周向张力所承受,余下部分则由长桁和蒙皮传给隔框,产生框的周向张力,机身壁板蒙皮总的效应是周向拉伸和纵向拉伸共同作用。计算机身壁板蒙皮的理论应力时,既要考虑长桁和框的加强作用,又不能完全按照当量蒙皮厚度来计算,因为应变片粘贴在隔框和长桁中央的蒙皮处,隔框和长桁在该位置的加强作用最弱[18-19],蒙皮理论计算应力如式(3)所示。

(3)

式(3)中:P为内压载荷;t、R分别为蒙皮厚度和半径;b、L分别为长桁间距和隔框间距;Afr、Ast分别为隔框和长桁面积。

取试验区蒙皮8个应变花粘贴位置内外两侧平均应力的均值作为试验应力。机身壁板蒙皮试验应力与理论应力对比如表2所示。可以看出,内压载荷试验的试验应力与理论应力吻合较好。

表2 内压试验蒙皮理论应力与试验应力对比Table 2 Comparison between test stress and theoretic results of skin for internal pressure load test

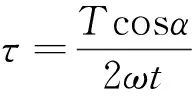

4.2 剪切试验

剪切载荷试验机身壁板蒙皮应力分布如图7所示。可以看出,试验件剪应力分布较为均匀,未出现大起大落、中间高两侧低或一边高一边低的分布状况,并且试验件剪应力大小比较接近,表明试验件变形比较协调。

图7 剪切试验蒙皮应力分布Fig.7 Stress distribution of skin under shear load test

应用单闭室结构剪切应力公式[式(4)]计算试验件剪切理论应力,其值为39.94 MPa[20]。

(4)

取试验区蒙皮8个应变花粘贴位置内外两侧平均剪切应力的均值作为试验应力。试验区蒙皮试验应力与理论应力对比如表3所示。

表3 剪切试验蒙皮理论应力与试验应力对比Table 3 Comparison between test stress and theoretic results of skin for shear load test

在纯剪状态下,机身壁板剪切载荷主要依靠蒙皮承受,长桁和隔框承受的剪切载荷有限,在理论计算时忽略了长桁和隔框对蒙皮的加强作用,因此剪切应力的理论应力较39.94 MPa要小一点,试验实际误差也小于5.61%。

4.3 内压剪切联合试验

内压剪切联合试验蒙皮应力分布如图8所示,可以看出,内压剪切联合试验机身壁板蒙皮周向应力和纵向应力分布表现为内压载荷试验机身壁板蒙皮周向应力和纵向应力分布、蒙皮剪切应力分布表现为剪切载荷试验机身壁板蒙皮剪切应力分布,即机身壁板内压剪切联合试验的应力分布是内压试验和剪切试验应力分布的叠加。内压剪切联合试验机身壁板蒙皮应力分布的特征符合其承受内压剪切联合载荷的力学特性。

图8 内压剪切试验蒙皮应力分布Fig.8 Stress distribution of skin under combined internal pressure and shear load test

内压剪切联合试验蒙皮理论应力与试验应力对比如表4所示,可以看出,机身壁板内压剪切联合试验的试验应力大小是内压载荷试验和剪切载荷试验试验应力大小的叠加,但理论应力与试验应力的误差较单独载荷工况的误差略有增大。

表4 内压剪切联合试验蒙皮理论应力与试验应力对比Table 4 Comparison between test stress and theoretic results of skin for combined internal pressure and shear load test

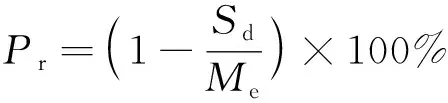

从图6~图8可以看出, 内压剪切联合试验蒙皮实测应力的分布精密度较内压试验和剪切试验蒙皮实测应力的分布精密度略微变差,采用应力精密度进一步表征试验实测应力分布的集中程度,如式(5)所示[21]。

(5)

式(5)中:Pr为精密度;Sd为标准差;Me为均值。

内压剪切联合试验蒙皮周向应力和纵向应力与内压试验蒙皮周向应力和纵向应力的对比如表5所示;内压剪切联合试验蒙皮剪切应力与剪切试验蒙皮剪切应力对比如表5所示。从表5可以看出,内压剪切联合试验蒙皮实测应力的精密度较内压试验和剪切试验蒙皮实测应力的精密度变差,这种精密度变化与承受内压载荷和剪切载荷时,机身壁板的变形方向有关。

表5 蒙皮周向应力、纵向应力和剪切应力对比Table 5 Comparison of hoop stress, axial stress and shear stress

4.4 试验件变形叠加

机身壁板承受内压载荷时,蒙皮连同长桁一起沿机身壁板外法线方向膨胀变形,如图9所示,大部分内压载荷由蒙皮周向张力所承受,余下部分则由长桁和蒙皮传给隔框,产生框的周向张力[22]。

图9 内压载荷试验机身壁板外法线方向的变形Fig.9 Outer normal direction deformation of the fuselage panel under internal pressure load

机身壁板承受剪切载荷时,蒙皮连同长桁一起沿机身壁板内法线方向向内变形,如图10所示,大部分剪切载荷由蒙皮所承受,一部分剪切载荷由蒙皮传递给长桁,产生长桁的轴向载荷,长桁和蒙皮联合在一起传给隔框很小一部分剪切载荷。

图10 剪切试验机身壁板内法线方向的变形Fig.10 Normal direction deformation of the fuselage panel under shear load

内压剪切联合试验时,由于剪切载荷试验机身壁板外法线变形和内压载荷试验机身壁板外法线变形的相互叠加,导致机身壁板沿内法线变形较单独剪切载荷试验时小,沿外法线变形较单独内压试验时小,因此内压剪切联合试验蒙皮的周向应力、纵向应力和剪切应力与理论应力的误差略微增大,分布精密度也变差。

5 结论

通过3种工况地面强度试验得出以下结论。

(1)D夹具很好地模拟了承受内压剪切联合载荷机身壁板的边界条件,通过充气的方式施加内压载荷、通过扭转单闭室盒段的方式施加剪切载荷可有效施加机身壁板内压剪切联合载荷。

(2)机身壁板内压剪切联合试验蒙皮应力水平和应力分布是内压试验和剪切试验蒙皮应力水平和应力分布的叠加。但由于内压载荷作用下机身壁板外法线方向的变形和剪切载荷作用下机身壁板内法线方向的变形的相互叠加,导致内压剪切联合试验中试验应力与理论应力较单独载荷工况的误差略微增大,应力分布精密度也略微变差。