引风机叶片断裂故障处理

董志强,金立梅,杨祖旺,刘登满,谭厚章,周静,杨笑甜

引风机叶片断裂故障处理

董志强1,金立梅1,杨祖旺1,刘登满2,谭厚章3,周静3,杨笑甜3

(1.西安格瑞电力科技有限公司,陕西 西安 710043;2.中电神头发电有限公司,山西 朔州 036002; 3.西安交通大学 热流科学与工程教育部重点实验室,陕西 西安 710043)

某电厂对#1机组(600 MW)进行烟气超低排放改造,改造后引风机在运行中多次出现叶片断裂事故,为分析其断裂原因并进一步改进设计,本项目进行了现场对比试验与三维有限元模型分析,诊断结果为叶型设计不合理造成的应力集中,并提出了优化改造方案,最终确定的优化方案最大应力值为87 MPa,比三维有限元分析(网格3)计算的最大应力值(311 MPa)下降了72%。

风机叶片;叶片断裂;有限元分析;风机振动

随着工业发展水平的提高,全国电厂装机容量不断增大,而作为电厂关键辅助设备的风机在运行过程中起着排出炉膛内燃烧产生的烟气、克服尾部烟道(包括湿除、电除尘及脱硫系统)内压力损失、调节炉膛负压、稳定燃烧等作用[1],由于其运行环境高温、高压、高杂质,易出现一些异常工况威胁到电厂生产的安全性,并造成大量损失[2-5]。目前,风机的故障检测以及诊断系统还存在着一定的问题[6],对风机故障作出诊断并优化处理具有重大的实际价值。

某电厂对#1机组(600 MW)进行烟气超低排放改造时,为增容更换了风机叶轮,在改造后的风机叶轮叶片中部焊接了加强环以增加叶轮刚性。然而,改造后引风机在运行中多次出现叶片断裂事故,断裂处位于叶片与加强环焊接处。为了分析其断裂原因并进一步改进叶片设计,本项目先在现场进行了对比试验分析,又建立了三维有限元模型分析断裂原因,诊断结果为叶片设计不合理造成的应力集中以及应力过大,并提出了三种优化改造方案,最终确定的优化方案最大应力值为87 MPa,比三维有限元分析算出的最大应力值(311 MPa)下降了72%,对类似问题具有重要的参考意义。

1 故障诊断

1.1 故障概况

叶片断裂是一种常见的引风机故障[7]。在本项目中,改造后的风机叶轮在叶片中间部位焊接了一个调频环,增加叶轮刚性,提高了叶轮的共振频率。从图1(a)可见,风机叶片从调频环焊接处完全断裂。图1(b)可见大部分叶片在调频环焊接部位均有裂纹产生。根据引风机的运行状态及裂纹形态可以判定,该叶片裂纹起源点位于叶片中间调频环焊接处最前部,而后沿焊缝部位向后扩展,延伸至叶片后部气流出口位置,最后将一半叶片撕开。

1.2 现场试验

1.2.1 试验内容

目前,#2机组已改造完成,本项目对#2机组进行了风机热态性能试验及风机振动特征试验。为对比分析,#1机组将改造前的原风机叶轮换上后运行。两机组除了风机不同外其余设备均相同。

(1)工况1:在机组100%满负荷(600 MW)下,对#2机组进行风机热态试验,对其风机效率、风机流量、风机全压进行测量;对#2机组进行风机振动特征试验;

(2)工况2:在机组75%负荷(450 MW)下,对#2机组进行风机热态试验,对其风机效率、风机流量、风机全压进行测量;对#2机组、#1机组进行风机振动特征对比试验;

(3)工况3:在机组50%负荷(305 MW)下,对#2机组进行风机热态试验,对其风机效率、风机流量、风机全压进行测量。

图1 故障概况

1.2.2 试验结果

(1)风机热态试验

#2机组风机热态试验在满负荷、75%负荷、50%负荷下进行,主要结果与性能曲线对应值的比较如表1所示。

由表1可以看出,风机效率方面,#2机组引风机实测效率81%左右,在性能曲线上标出的效率偏差≯2.5%,风机运行效率与设计效率偏差不大,说明风机实际运行参数与风机设计性能接近;风机流量方面,风机实际运行工况的流量与设计值接近,偏差不大,满负荷工况下实际运行流量比设计流量小7.6 m3/s;风机全压方面,风机实际运行工况的全压比设计值小。满负荷工况下实际运行全压比设计值小1.36 kPa左右。

表1 #2机组引风机热态试验主要结果与性能曲线值比较

对#2机组引风机实测数据换算设计状态下各运行点在性能曲线上的位置分析后发现,实际风机运行点在设计工况点下方,使阻力特性曲线下移,这对于风机来说是有好处的,意味着烟道实际阻力小于设计阻力。在烟气密度0.84情况下,烟道总阻力(风机全压)只有6 458 Pa。折算到设计密度0.73,风机全压只有6 053 Pa;而风机设计TB点在烟气密度0.68条件下,可以达到10 449 Pa,设计余量太大,带来的结果是:风机厂为了达到高压头,必然要加大压片进出口扭曲角,这样会加大失速区,尤其会加大进口、出口局部失速。风机设计压头偏大,风机与系统存在较大的匹配偏差。

失速是一种常见的引风机故障,发生时速度快、危害大,需要格外注意防止[8-10]。#1机组引风机增容改造后,风机叶片扭转角度比原风机叶片扭转角度要大。通过现场粗略测量,改造后叶轮的叶片扭转角度比原风机叶片扭转角度明显增加,这样会使气流冲角增大,更容易造成叶片背面尾端出现涡流区,即所谓“失速”现象。

目前,在机组试验工况下,引风机没有发生整体失速现象。引风机参数能满足满负荷运行需要。

(2)风机振动特性试验

对于引风机故障来说,振动超标是一个常见的原因[11],因此,本项目进行了#2机组 600 MW、450 MW负荷下叶轮振动特性试验以及#1机组450 MW负荷叶轮振动特性对比试验,并进行了频谱分析。

测试期间,由于引风机本体有保温且机组在运行中,无法把测点安装在轴承及机壳上,因此,将振动测点布置在了机壳支撑最上部的位置,下图2给出了风机测点,分别为#1入口测点、#2本体前测点、#3本体后测点,在风机出口位置还布置了一个#4测点。

图2 振动测点位置布置图

将试验实测数据进行汇总分析,其结果表明:①所有工况都存在1X频率振速峰值,峰值大小与负荷及转速大小无关,说明风机转子存在一定的不平衡;②#2机组各工况频谱均显示有19X频率振速峰值。从振动幅值的大小来看,A侧风机600 MW工况大于450 MW工况;B侧风机600 MW工况小于450 MW工况。说明振动幅值大小与负荷及风机转速没有直接的对应关系。③被测引风机的叶轮叶片数为19片,叶轮的通过扰动频率为19X,对应频谱在19X频率上有相对较大的振动幅值。说明叶片在运行时存在较强的激振力。④#1机组对比工况频谱显示,也存在19X频率振速峰值。#1机组在19X频率的振动幅值明显小于#2机组的振动幅值。以#2测点为例,#1机组平均振动幅值为0.535 mm/s,#2机组平均振动幅值为3.44 mm/s。#2机组风机在19X频率下的振动幅值是#1机组的6.43倍。

(3)结果分析

引风机增容改造后,风机叶片扭转角度比原风机叶片扭转角度要大。通过现场粗略测量,改造后叶轮的叶片扭转角度比原风机叶片扭转角度明显增加,这样会使气流冲角增大,更容易造成叶片背面尾端出现涡流区,即“失速”现象。由于该引风机叶轮为子午加速叶轮,其叶片结构为扭曲形状,气流方向与叶片叶弦的夹角从叶片根部向叶片顶部(径向)逐步变大。因此,在叶轮外缘部位冲角最大。虽然叶轮叶道没有完全阻塞而造成风机明显失速,但在叶轮外缘部位会出现局部脱流现象而形成涡流区,从而产生叶片振动。当振动频率与叶片固有频率相同或接近时,会引起不同程度的共振现象。

从风机振动试验频谱分析可见,#2炉引风机改造后的叶轮在19X频率上有相对较大的振动幅值突变,振动幅值为#1炉的6.43倍,说明叶片受到较强的一次激振力的作用。这是由于叶片中部焊接的调频环增加了叶轮的刚性,使得叶片根部焊接部位的应力减小,而使叶片外缘部位产生的振动应力集中到了叶片中部调频环焊接部位,此处应力增加,若设计不合理会出现裂纹,最后使叶片断裂。

综上所述,作出故障诊断:

(1)叶片变型设计不合理。由于增容改造时轮毂、外壳都未更换,为提高风机出力,设计人员在变形设计时为达到超出实际需要的压力要求,加大了进出口角度,这使得风机运行时叶片进出口局部更容易失速。

(2)加强环不合理。从故障概况容易看出,裂纹都是从加强环处开始,说明加强环处应力集中。

(3)风机局部脱流失速引起叶轮破坏。从风机性能试验结果说明,在机组试验工况下,引风机没有发生明显的失速现象,运行是安全的。但由于该引风机叶轮为子午加速叶轮,在叶轮外缘部位气流冲角较大。虽然叶轮没有明显失速,但在叶轮外缘部位会出现局部脱流现象而形成涡流区,从而产生叶片振动。当振动频率与叶片固有频率相同或接近时,会引起不同程度的共振现象。从风机振动试验结果说明,叶片受到较强的一次激振力的作用,这是造成叶轮断裂的主要原因。

综合来看,叶片变形设计不合理、加强环不合理、风机局部脱流失速引起叶轮破坏等因素造成了引风机叶片的应力集中与断裂。为了进一步分析叶片叶轮运行强度,采用有限元数值模拟方式进行计算。

1.3 三维有限元分析

有限元法是求解数理方程的一种数值计算方法,是解决工程实际问题的一种有力的数值计算工具,是将弹性理论、计算数学和计算机软件有机地结合在一起的一种数值分析技术,目前在许多数学科技领域和实际工程问题中得到广泛的应用[12-14]。

本项目根据实际测量尺寸,按照1:1比例对发生断裂的叶轮进行建模,如图3所示。在600 MW工况下,该风机的工作转速为930 r/min,进出口差压为6450 Pa。叶轮外径为3150 mm,叶片底部厚度16 mm,顶部厚度为9 mm,均匀过渡,底部焊接在轮毂上。为增加叶轮刚性,改造后的风机叶轮在叶片中间部位焊接了一个加强环。

图3 故障叶轮模型图

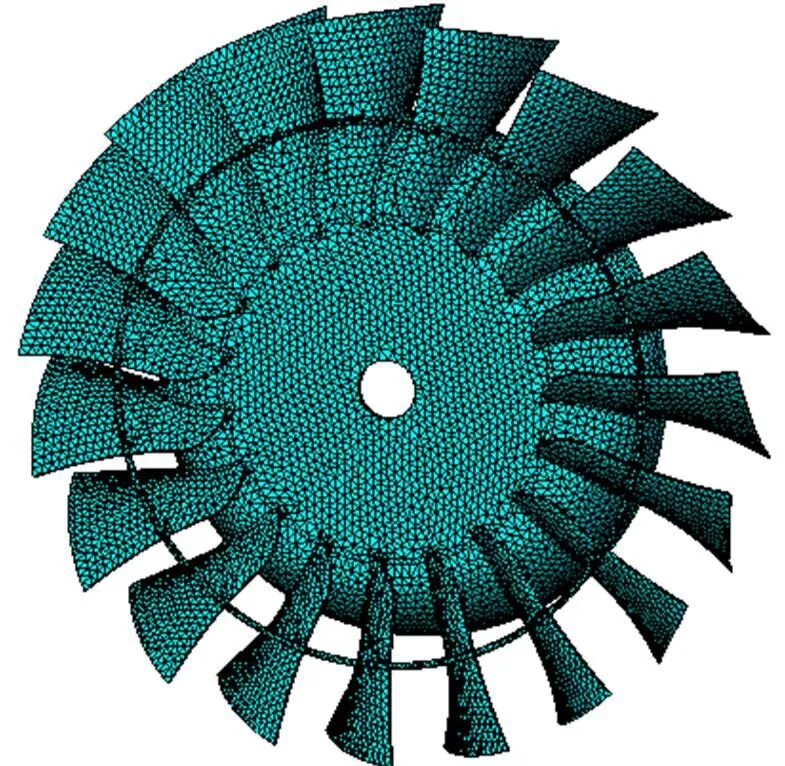

由于风机叶片叶轮的几何形状较为复杂,且有限元分析的结果与网格的精细程度有关,本项目构造了节点数与单元数分别为118 704/ 57 430、178 028/ 99 560、324 122/169 963的三种不同数量网格的有限元模型进行了分析,以期获得满足精度要求的应力结果。

网格1如图4所示,分析结果表明叶片上最大应力出现在加强环与叶片的焊接处,与叶片断裂位置吻合,该最大应力值为277 MPa,如图5所示。此外,在叶片叶轮相交内弧的中部,也存在一个相对较大的应力区域,但其应力数值小于叶片与加强环处,其他位置的应力集中水平不高。

图4 叶片叶轮网格1

图5 网格1叶片叶轮进气面应力与出气面应力

为了考核有限元模型中单元及节点数对应力分析结果的影响,本项目构造了更为细密的网格2,如图6所示,由于单元数和节点数的增加,进气边的网格要细密一些。网格加密以后,叶片的总体应力分布与网格1结果一致。叶片上绝大部分应力水平不高,叶片上应力最集中的区域仍出现在叶片进气边焊缝上部,该区域最大应力值为321 MPa,如图7所示。

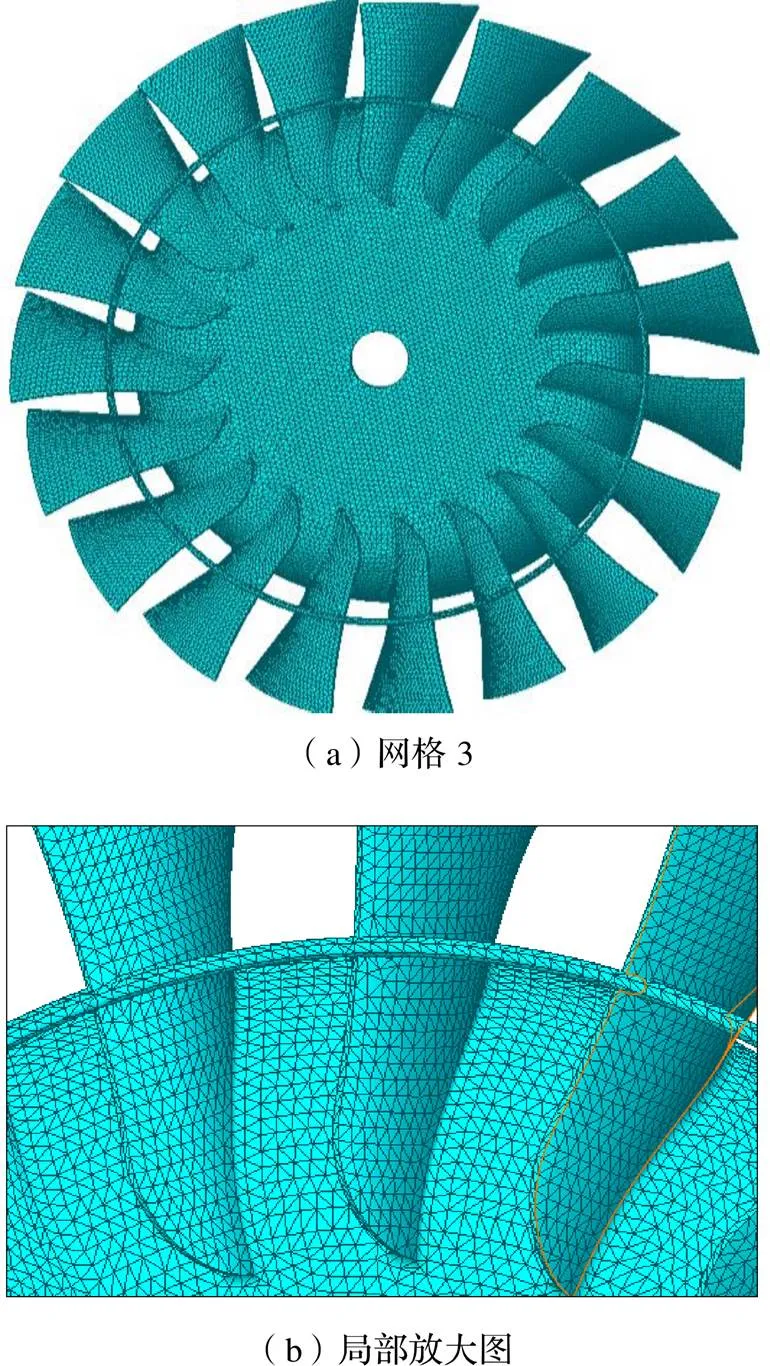

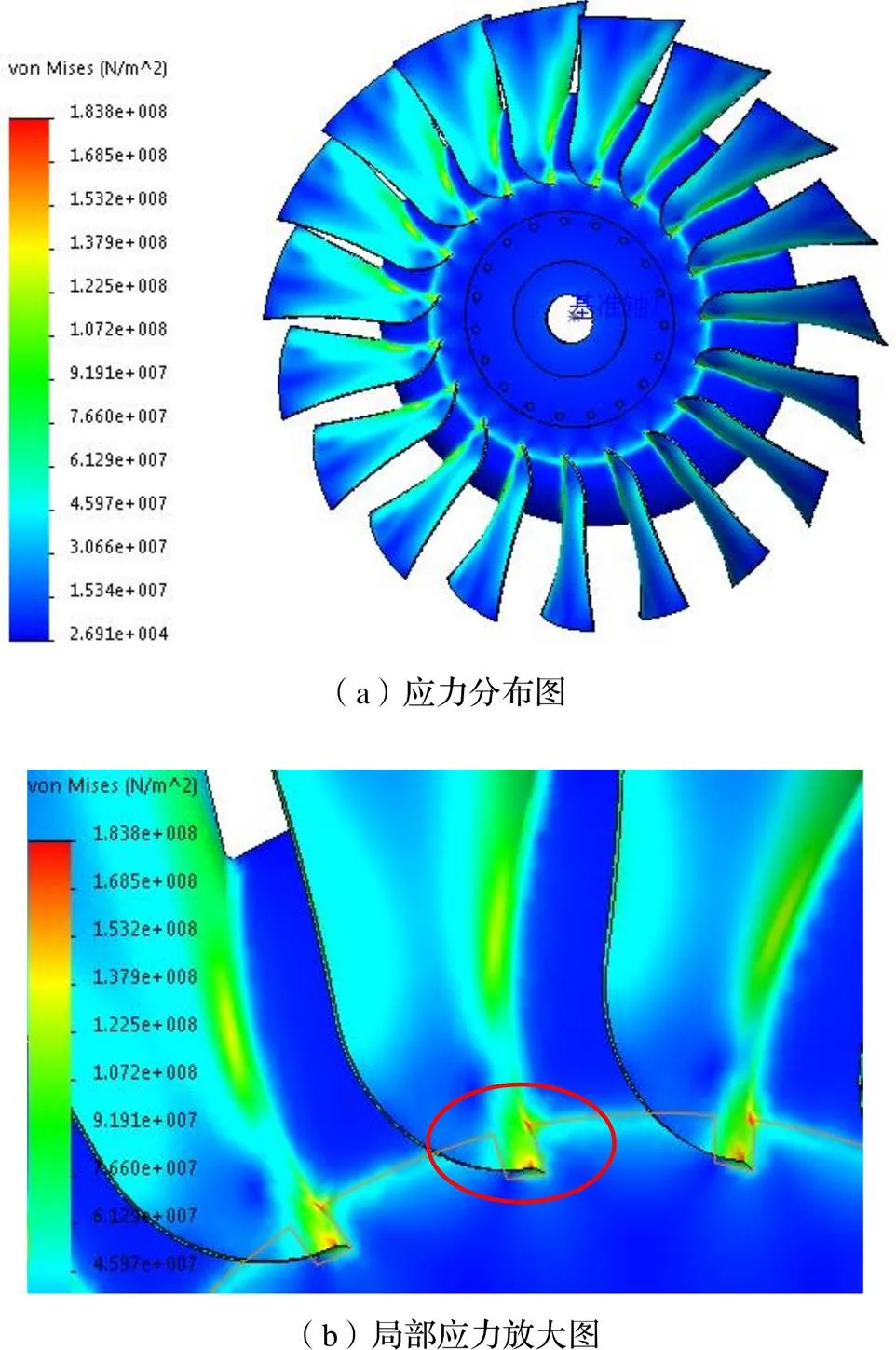

由于前两种网格计算最大应力数值有差距,为了获得较为精确的应力值,重新构造了叶片进气边网格更为细密的网格3(如图8b)。网格加密以后,叶片的总体应力分布与网格1和网格2一致。叶片上绝大部分应力水平不高,叶片上应力最集中的区域仍出现在加强环和叶片连接位置,该区域最大应力值为311 MPa,如图9所示。

图7 网格2叶片叶轮进气面应力与出气面应力

图8 叶片叶轮网格3与局部放大图

图9 网格3叶片叶轮进气面应力与气面应力

将三种网格计算结果汇总如表2所示。

表2 三种网格计算结果

结果一致表明,应力集中及较大的应力数值是造成叶片多次断裂的主要原因。因此,需优化叶片形状,降低应力,提高安全性。

2 优化设计

2.1 初步优化

由于风机叶片断裂于叶片与加强环焊接处,为了避免事故的发生,电厂将加强环去掉,并把叶片进气角度回调2°。现对去掉加强环后的新风机叶轮叶片进行强度分析。

模型网格具有325 172个节点、166 913个单元,如图10所示;分析应力如图11所示。

去掉加强环后,新叶轮叶片相比于以前有加强环的叶轮叶片,整体应力集中水平有所下降,最大应力由310 MPa降低为183 MPa。叶片叶轮的整体应力分布也发生了变化,最大应力集中位置转移到进气边焊缝位置处,如图11(b)所示。

图10 去环后新叶轮叶片网格

图11 去环后新叶轮叶片应力分布图与局部应力放大图

图12为去环后新叶轮叶片的进气面应力与出气面应力,可以看出,叶片与叶轮连接处内弧的中部存在一个相对较大的应力集中区域,应力值为173 MPa,叶片与叶轮连接处背弧中部也出现了应力集中区域,应力值为153 MPa。

图12 去环后新叶轮叶片进气面应力与出气面应力

可以看出,去掉加强环的新叶轮最大应力降低,结构强度优于带加强环的结构,但长期运行仍存在危险性,需要进一步进行优化。

2.2 进一步优化

基于以上分析结果,本项目提出了三种不同的改进方案:方案一,优化叶片形线,调整叶片重心与辐射线对齐以减少叶片的偏心弯应力;方案二,在方案一的基础上进行叶片变厚度优化设计;方案三,在方案二的基础上,对叶片叶轮连接处焊接圆弧进行优化设计。本报告对以上三种方案分别建立三维有限元模型进行了分析,最终确定了优化方案。

方案一共有318 761个节点、161 492个单元,通过调整叶片重心与辐射线对齐后,其最大应力已经下降为110 MPa,比网格3计算的最大应力值减少了65%,如图13所示,可见本调整方案非常有效。整个叶片应力水平不高,但存在三个应力集中区域:出气边叶片与叶轮连接焊缝处、叶片与叶轮连接处内弧中部、叶片与叶轮连接处背弧中部。

图13 方案一叶轮叶片进气面应力与出气面应力

方案二共有3 213 558个节点、164 172个单元,在方案一的基础上优化叶片形线、进行叶片变厚度优化设计。优化后,整体最大应力为97 MPa,与方案一相比下降12%;出气边焊缝处的应力集中区域消除,应力集中位置变为两处,安全性提高,如图14所示。

图14 方案二叶轮叶片进气面应力与出气面应力

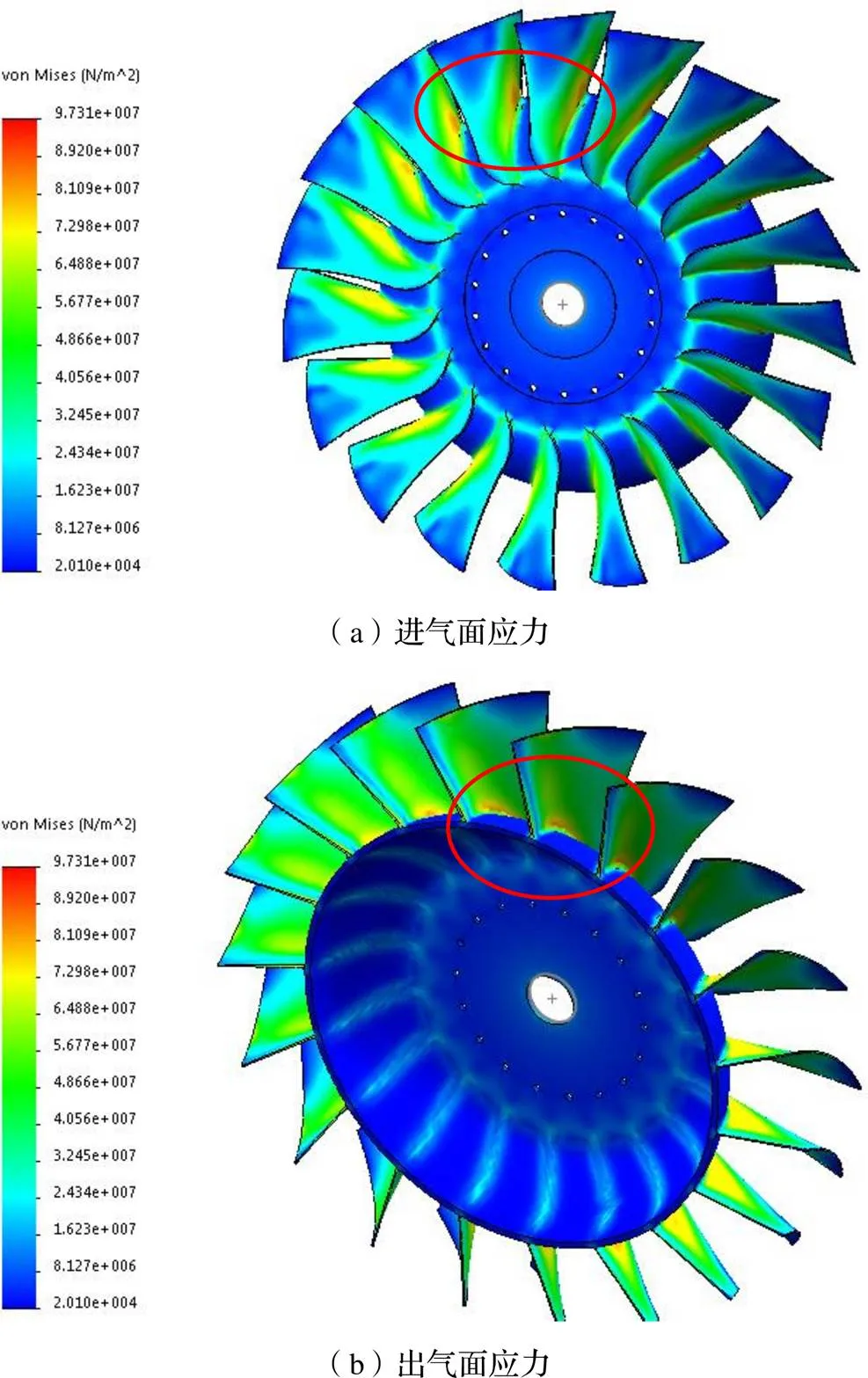

为了进一步降低方案二叶片与叶轮焊接处的最大应力,方案三对去掉加强环的新叶片进行了叶片形线优化、叶片变厚度优化设计、以及叶片叶轮连接处焊接圆弧尺寸优化设计。方案三共有3 296 613个节点、170 302个单元,图15(a)(b)分别为其叶片叶轮进气面与出气面分析获得的应力分布。可以看出,优化后整体应力下降,最大应力值降为87 MPa,位于叶片与叶轮连接处背弧中部。在叶片与叶轮连接处内弧中部也存在一个应力集中区域,其他位置应力集中水平不大。

图15 方案三叶轮叶片进气面应力与出气面应力

方案三最大应力值为87 MPa,比方案二的最大应力97 MPa下降10.3%,比方案一最大应力值110 MPa下降21%,比去掉加强环的新叶轮最大应力值183 MPa下降52%,比网格3算出的最大应力值下降72%。因此,采用方案三降低叶片应力,提高其安全性。

3 结束语

(1)本项目为诊断某电厂引风机叶片断裂问题,对机组进行了实地对比试验,并得出结论,断裂是由于叶片设计不合理造成的应力集中以及应力过大;

(2)本项目对断裂的叶片进行了三维有限元建模分析,计算出其应力集中位置在叶片与加强环焊接处,数值较大(网格3计算结果为311 MPa)。

(3)本项目针对诊断结果,提出初步优化与进一步优化方案,其中,进一步优化方案三对叶片形线、叶片厚度、叶片叶轮连接处焊接圆弧均进行了优化设计,三维有限元分析得出最大应力值为87 MPa,比网格3计算的最大应力值下降72%。因此,采用方案三降低叶片应力,提高其安全性。对于类似的风机断裂故障具有重要的参考意义。

[1]霍霖. 电厂锅炉引风机故障的原因与维修措施分析[J]. 集成电路应用,2022,39(11):158-159.

[2]周理,王宇希,缪佳美,等. 电厂风机故障诊断现状及发展趋势[J]. 电站辅机,2022,43(2):39-42,48.

[3]张继升. 锅炉风机的故障诊断与状态维修[J]. 应用能源技术,2022(9):17-19.

[4]张振斌. 浅谈热电厂锅炉引风机故障原因与维修[J]. 南方农机,2019,50(5):104.

[5]王波. 百万空冷机组引风机故障诊断及动平衡处理案例分析[J]. 电力设备管理,2019,(11):47-48,80.

[6]刘玉梅. 电站风机振动故障诊断方法研究[J]. 冶金管理,2021(7):49-50.

[7]刘雄. 电厂锅炉引风机故障原因与维修技术探究[J]. 设备管理与维修,2021,(16):53-54.

[8]章荣顶,沈利. 660 MW超超临界机组引风机失速引起锅炉MFT的原因分析及对策[J]. 浙江电力,2020,39(10):98-104.

[9]万彪. 预防引风机失速的自动控制功能研究及应用[J]. 电子质量,2022(10):98-100,126.

[10]石诚. 300MW机组轴流式引风机失速的分析及预防措施[J]. 流体测量与控制,2022,3(1):10-12.

[11]孙健,喻国辉. 热电厂锅炉引风机故障原因与维修研究[J]. 电子元器件与信息技术,2020,4(8):120-121.

[12]昝晓磊,李桂庆,张建光. 某2MW风力发电机基础三维有限元分析[J]. 工程建设与设计,2012(7):159-161.

[13]陈诗再,杨孟刚. 滑移索结构分析的精确三维有限元法[J]. 工程力学,2023(2):135-144.

[14]孙宾. 基于三维有限元法在BLK水电站主厂房承载力分析中的研究应用[J]. 水利科技与经济,2022,28(3):113-117.

Fault Treatment of Induced Draft Fan Blade Fracture

DONG Zhiqiang1,JIN Limei1,YANG Zuwang1,LIU Dengman2,TAN Houzhang3,ZHOU Jing3,YANG Xiaotian3

( 1.Xi 'an Green Power Technology Limited Co., Ltd., Xi 'an 710043, China; 2. CLP Shentou Power Generation Co., Ltd., Shuozhou 036002, China; 3.MOE Key Laboratory of Thermo-Fluid Science and Engineering, Xi 'an Jiaotong University, Xi 'an 710043, China)

After the ultra-low flue gas emission transformation for unit #1 (600 MW) of a power plant, the blade fracture accident occurred several times during the operation of the induced draft fan. In order to analyze the cause of the fracture and further improve the design, this project has carried out the comparative field test and the three-dimensional finite element model analysis, and the cause is diagnosed as the stress concentration due to improperly designed blade shape, and the optimization plan is put forward correspondingly. The maximum stress of the final optimization plan is 87 MPa, which is 72% lower than the maximum stress(311 MPa) calculated by the three-dimensional finite element analysis(grid 3).

fan blade;blade fracture;finite elementanalysis;fan vibration

TK228

B

10.3969/j.issn.1006-0316.2023.09.010

1006-0316 (2023) 09-0066-09

2022-12-15

董志强(1976-),男,山西平定人,工程师、高级技师,主要从事电厂锅炉检修及设备管理工作,E-mail:nzgdzq@163.com。