制动管路参数对地铁列车制动性能的影响研究

钟正,倪文波

制动管路参数对地铁列车制动性能的影响研究

钟正,倪文波

(西南交通大学 机械工程学院,四川 成都 610031)

地铁列车制动系统是关系列车安全的重要单元。列车制动系统不仅受制动控制装置、制动执行机构性能的影响,制动控制装置与基础制动装置间的管路对系统性能同样具有重要影响。制动管路由于受到车体下方车载设备布置位置的影响不可避免存在弯折。基于地铁车辆制动管路布置的特点,对管路接头、管径、长度等参数的影响展开分析,以获取较为优化的管路参数。仿真基于AMESim环境进行。仿真结果表明制动管路参数对地铁列车制动性能有重要影响。筛选最优制动管路内径尺寸范围为11~13 mm,在此范围内进一步选型实现制动管减重24.2%和制动空气消耗量减少4.9%。研究工作除保证满足制动系统性能外,还有利于减轻系统重量、减小空气消耗量,充分体现轨道交通绿色环保的特点。

列车制动;制动管路参数;制动系统性能;仿真

制动系统是地铁列车重要单元,其制动性能直接影响列车运行安全。目前地铁列车制动系统广泛采用电空制动系统,主要分为车控和架控两种方式,车控制动系统的制动控制装置兼顾两端的转向架而靠近车体中心位置,导致制动管路更长、响应速度慢;架控的制动控制以转向架为单位,每个转向架都有相应的制动控制装置进行单独控制,响应速度更快、控制精度更高。但由于列车车体下方车载设备布置的影响,制动管路不可避免会存在弯折情况、而非直线连接。因此空气制动系统性能不仅受制动控制装置、制动缸行程等影响,还受到制动管路参数的影响。在制动管路布置确定的基础上,管路尺寸选型会影响制动响应时间,适宜的管路尺寸更能够减轻管重量、减少制动空气消耗量,并对提高制动系统性能、节约能源具有重要意义。

制动管路尺寸对制动性能的影响在汽车行业研究较多,并且多针对液压系统进行研究。文献[1]对某大客车制动管路进行布置并对制动性能进行分析,通过修正制动力分配系数等参数使得制动性能满足安全要求。杨慧钢[2]分析了制动管材料和管径对整车制动系统的影响,并且针对不同种类、内径的管路进行流量试验,证明理论分析的正确性;魏伟等[3]通过建立重载列车制动管路数学模型,计算分析了列车主管和支管长度对制动系统性能的影响。张哲等[4]基于AMESim平台对车辆制动系统建模,量化了制动管路尺寸对制动性能的影响,筛选出最优制动管路尺寸区间。以上文献针对制动管路布置、尺寸、长度对制动系统性能的影响做了相关研究。

我国轨道车辆制动系统设计时,一般以响应时间、制动减速度作为主要性能指标[5],对于管路尺寸的选型,采用参考同等类型车辆的设计方法来选取管径,尚无管径选取分析的文献。本文将针对某型架控地铁车辆展开研究。在制动控制阀、制动缸等其他制动元件保持一定的情况下,根据制动管路的布置确定管接头数量和制动管长度,在此基础上搭建制动系统模型,并在不同管路尺寸下进行紧急制动和常用制动仿真,而后根据制动响应时间、通过曲线拟合的方法筛选出最优制动管路尺寸范围,进一步在此尺寸范围内选型,最终实现提高制动系统性能、减轻系统重量、减小空气消耗量。

1 制动管路布置及选型

1.1 制动管路布置介绍

制动管路布置参考文献[6]中某型国产化架控制动系统的组装设计三维图。由于本文仅研究制动管路即制动控制装置与基础制动装置之间的管路,因此根据架控制动系统组装设计三维图得到1位转向架制动管路布置的示意图,如图1所示,根据此示意图得到1位转向架1轴和2轴的管路长度、管接头数目,如表1所示。2位转向架的元件参数按照对称处理。

图1 架控制动系统1位转向架制动管路布置示意图

表1 1位转向架制动管路元件数量/长度

1.2 制动管路选型

目前地铁列车的制动管路多采用精密不锈钢无缝钢管。制动管路常用规格选择参考GB/T 34107-2017《轨道交通车辆制动系统用精密不锈钢无缝钢管》[7],如表2所示。标准地铁列车制动管路采用的管路规格为18×1.5。

表2 精密不锈钢无缝钢管尺寸参数

2 制动系统模型搭建

本文利用AMESim平台搭建制动系统模型,由于研究对象为制动管路包括管接头,元件子模型的选择和参数设置是关键部分,其会影响仿真结果。

2.1 管路及管接头模型

(1)制动管路模型

制动管路是本文研究的主要对象,其参数设置影响制动系统性能,使用前须对制动管路进行参数设置。子模型的管路参数设置需包含管路的压力、温度、内径、长度、内表面相对粗糙度。相对粗糙度等于绝对粗糙度/管内径,目前地铁列车的制动管路多采用精密不锈钢无缝钢管,取其绝对粗糙度Ra3.2[7]。

(2)弯管接头模型

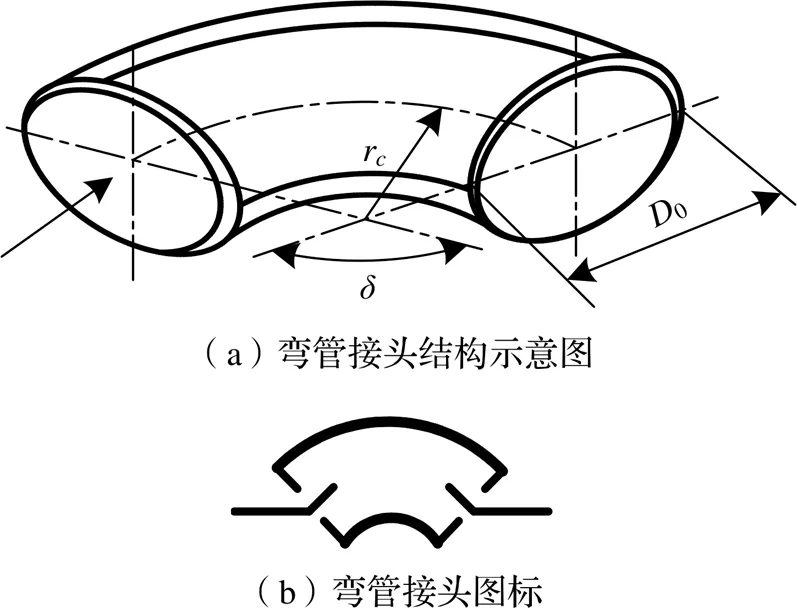

弯管接头子模型允许评估通过弯道的压降和通过弯道的能量交换,能够模拟气体通过弯管的局部阻力损失和沿程阻力损失。如图2(a)所示,通过提供弯曲截面的直径0、圆心角和曲率半径,计算压力损失系数来评估通过弯道的压降。对于弯管接头的内径参数设置应和与其直接连接的制动管路模型内径保持一致。

图2 AMESim弯管接头模型

(3)三通管接头

三通管接头是一个具有压降系数的T形接头。这些系数是支管流量与主管流量之比的函数,也依赖于接头的几何形状,即图3(a)中的值,本文中取=90°,对于三通管接头的内径参数设置应和与其直接连接的制动管路模型内径保持一致,内径参数包括主管内径1和支管内径2、3。本文的三通管接头压降系数参照文献[8]中T形接头通用模型。

图3 AMESim三通管接头模型

2.2 制动系统模型建立

制动系统利用EP2002制动装置完成制动时的气动压力控制,EP2002主要包括空重车限压阀、初调中继阀、二次调压阀、EP阀、远程缓解装置等,制动系统原理图如图4(a)所示[9]。根据原理图搭建制动系统仿真模型,如图4(b)所示。制动管路、管接头连接根据图1和表1进行搭建;车体利用质量块代替仿真;将系统中制动管路内径参数依次设置为表2所示数值,分别进行紧急制动和常用制动下的系统仿真。此模型可以直观地模拟出制动管路尺寸对制动系统响应时间的影响。

图4 制动系统原理图及仿真模型

3 制动系统模型仿真及优化

基于图4(b)的制动系统仿真模型进行地铁车辆在紧急制动与常用制动下的系统仿真,并分析仿真结果,在此基础上进行最优管路尺寸范围选择并分析其对系统重量和空气消耗量的影响。

3.1 制动管路参数对制动性能的影响

列车在0.5 s时进行紧急制动,不同尺寸制动管路的制动减速度仿真结果如图5所示,经过对比发现:紧急制动响应时间与制动管路尺寸有直接关系,制动管路尺寸直接影响制动系统性能。列车实施紧急制动时,根据《中国城市轨道交通协会团体标准》[5]的要求:紧急制动的响应时间不应超过1.6 s,响应时间指从制动指令发出开始,至列车达到目标减速度值的90%的时间,即不仅包括气路系统压力上升时间,还包括制动指令传输时间。从图5中获取数据并计算紧急制动响应时间,制动指令传输延迟时间按照50 ms计算[10],紧急制动响应时间如表3所示。从表3中看出,制动管路内径为4 mm、5.6 mm时的紧急制动响应时间超出标准要求1.6 s,应当舍弃。

图5 不同尺寸制动管路的紧急制动减速度曲线图

阶跃信号作为制动预控制压力信号进行列车在常用制动时的仿真,如图6(a)所示。仿真设定制动缸的目标制动压力为250 kPa。由于管路内径4 mm、5.6 mm的紧急制动响应时间已超出标准要求,因此在常用制动仿真中不再考虑这两种规格的管路。不同尺寸制动管路制动压力变化的仿真结果如图6(b)所示,从图中可以看出在管路内径为6 mm、7 mm、7.6 mm时,制动缸压力上升速度慢并出现较为明显的波动,这是由于管路内径小引起管路动态响应时间变长,存在滞后效应。采集仿真结果中制动缸压力达到90%最大制动压力的时间,如表4所示。

表3 紧急制动响应时间表

图6 常用制动压力信号和压力曲线图

表4 常用制动响应时间表

图7 紧急制动、常用制动响应时间拟合曲线

3.2 制动管路尺寸优化

将表3和表4中紧急制动响应时间、常用制动响应时间数据分别进行拟合,拟合结果如图7所示。对比拟合结果,兼顾紧急制动响应时间和常用制动响应时间,得到最优制动管路内径尺寸范围11~13 mm。此范围优先考虑紧急制动响应时间,其次是常用制动响应时间。

在最优制动管路内径尺寸范围选型的基础上,继续考虑减轻制动管重量和减少制动空气消耗量。钢管的每米理论重量计算公式[7]为:

在最优制动管路内径尺寸范围11~13 mm内,其制动响应时间相近,利用上述公式计算钢管理论重量,在不考虑管接头时的计算结果表明选用管路规格14×1.5相较于18×1.5单车管重量减少2.04 kg、减少百分比24.2%;同时,仿真结果表明,选用管路规格14×1.5相较于18×1.5单车制动空气消耗量(以紧急制动为例)减少4.56 L、减少百分比4.9%。因此,制动响应时间相近时,选取适宜的管路规格能够减轻管重量、减少制动空气消耗量,优化了制动系统性能。

4 结论

在AMESim平台搭建地铁列车制动系统仿真模型,并在不同管路内径下进行紧急制动和常用制动仿真,对制动响应时间进行曲线拟合,筛选出最优制动管路尺寸范围;并提出在制动响应时间相近的情况下从制动管轻量化的角度进行选型,最终实现制动管减重24.2%和制动空气消耗量减少4.9%。制动管路选型是地铁列车制动系统设计过程中的重要环节,合适的管路尺寸能够降低制动系统响应时间、减少管路重量和空气消耗量,优化制动系统性能。

[1]王仁亮,黄虎,刘新田,等. 大客车制动管路布置与制动性能分析[J]. 上海工程技术大学学报,2008,22(4):347-350.

[2]杨慧钢. 制动管路对整车制动系统的影响[J]. 汽车科技,2009(6):68-71.

[3]魏伟,杜念博. 重载列车制动管路对制动性能的影响[J]. 交通运输工程学报,2011,11(5):49-54.

[4]张哲,陈玉忠,董红磊,等. 制动管路尺寸对制动系统性能影响的研究[J]. 机械设计与制造,2018(1):188-191.

[5]中国城市轨道交通协会. 城市轨道交通车辆制动技术第1部分电空制动系统通用技术规范:T/CAMET 04004.1-2018[S]. 2019.

[6]程畅栋,任得鹏,段继超. 地铁车辆国产化架控制动系统的应用[J]. 技术与市场,2011,18(7):22-23,25.

[7]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 轨道交通车辆制动系统用精密不锈钢无缝钢管:GB/T 34107-2017[S]. 2017.

[8]I.E. Idelchik. Handbook of Hydraulic Resistance[M]. 3rd edition. Begell House,1986.

[9]孟庆栋,张新永,陈澍军,等. 基于Amesim的地铁车辆EP2002智能阀系统仿真[C]. 2016 Siemens PLM Software 仿真与试验技术大会论文集,2016:1-6.

[10]王月明. 城市轨道交通列车制动[M]. 北京:科学出版社,2014.

Influence of Brake Pipe Parameters on Metro Train Braking Performance

ZHONG Zheng,NI Wenbo

( School of Mechanical Engineering,Southwest Jiaotong University, Chengdu 610031, China )

The brake system of metro train is an important unit related to train safety. The train brake system is not only affected by the performance of the brake control device and the brake actuator, but also the brake pipe between the brake control device and the foundation brake device. The brake pipe is inevitably bent due to the influence of the placement of on-board equipment under the vehicle body. Based on the characteristics of vehicle brake pipe layout, this paper analyzed the influence of pipe joint, pipe diameter, length and other parameters, so as to obtain optimized pipe parameters. The simulation was based on AMESim. The results show that the brake pipe parameters have an important effect on the braking performance of metro train. The size of the optimal brake pipe diameter ranges from 11 mm to 13 mm, and the further selection within this range can reduce the weight of brake pipe by 24.2% and the brake air consumption by 4.9%. In addition to ensuring the performance of the brake system, the research is also conducive to reducing the weight of the system and air consumption, fully reflecting the green characteristics of rail transit.

train brake;brake pipe parameters;brake system performance;simulation

U270.35

A

10.3969/j.issn.1006-0316.2023.09.007

1006-0316 (2023) 09-0047-06

2023-02-06

钟正(1998-),女,江苏徐州人,硕士研究生,主要研究方向为轨道车辆制动技术,E-mail:zqlbywww@163.com;倪文波(1969-),男,云南建水人,博士,教授,主要研究方向为机车车辆主动控制、列车制动技术及机电液一体化技术。