铁路货车自动脱钩方案设计及装置研究

袁泉,马冬,梁建全

(广州铁路职业技术学院机车车辆学院,广东 广州 510430)

铁路货车车钩作为铁路货车的重要部件,不仅起到了连接车辆和传递列车纵向力的重要作用,同时对车辆运行中车钩连挂的安全性以及降低列车纵向冲动从而提高列车运行的平稳性和保护运输货物安全抵达目的地有着重要的意义。编组站作为铁路货运网中的重要中转节点,是货运车流集散和列车编组的基地,编组站的工作效率直接关系到车辆周转和货物送达时间。而货物列车的到达解体作业是编组站技术作业的开端,其脱钩解体作业直接影响编组站的通过能力,因此,实现驼峰脱钩解体作业自动化具有十分重要的意义。

1 人工作业

1.1 车钩结构

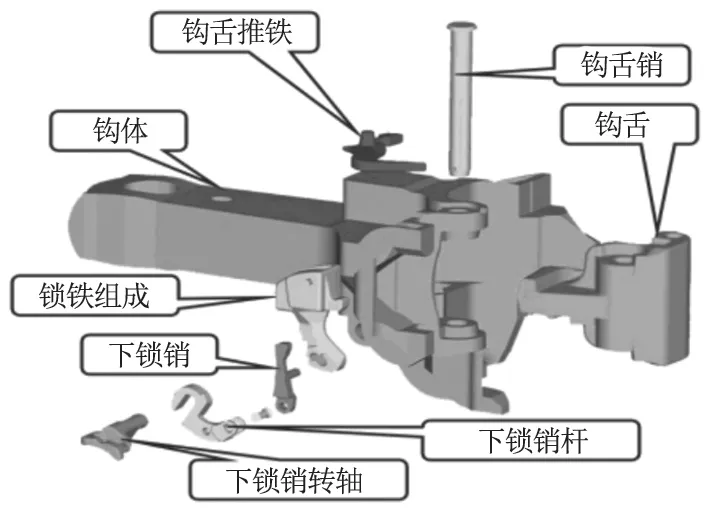

车钩由钩体、钩舌、钩舌销、锁销机构等零部件组成,车钩结构如图1 所示。具有闭锁、开锁、全开三态作用,相邻车辆的两车钩通过碰撞可实现车钩自动连挂。在车辆运行中车钩用于连接车辆、传递牵引力和压缩力作用,位于牵引梁内车钩后端的中央缓冲器起缓和纵向力作用。车钩应满足依据我国国情确定的铁路货车运行条件及需求,应遵循以下原则:(1)有足够的连挂性能;(2)有足够的强度能承受列车正常行驶过程中的拉伸、压缩载荷;(3)防脱功能和连锁功能;(4)可靠的三态作用性能及防跳性能等;(5)连挂间隙小;(6)曲线通过性能好等原则。车钩结构如图1 所示。

图1 车钩结构

1.2 人工摘钩作业过程

目前,驼峰推峰作业过程的摘钩作业依然是人工方式,是我国编组站自动化需要提高的环节。现有的人工摘钩作业方式为:调车机车将货运列车推入驼峰,摘钩员根据调车计划表从侧方跟随货运列车移动(货运列车预推作业移动速度3 ~15km/h),并寻找要脱钩的车厢信息。进行编组调车作业时,摘钩员则进入相应编组车工作区域(编组可分为大组车、中组车、小组车),凭经验在合适的摘钩位置,通过手握车钩提手将钩舌向上提开,车钩进入解锁状态,待解体的列车利用自身的重力,在调车场线路上,顺坡道溜放到编组场预定的股道上,列车摘钩成功。如超出大编组工作区域时,部分列车车厢处于驼峰下坡道,由于列车自身重力使车钩钩舌抱紧,人工很难将车钩摘开,这时则摘钩失败。同时,由于提钩员需在车列移动过程中进行摘钩作业,作业危险系数高,易发生安全事故,同时作业效率不高。基于人工脱钩存在的弊端,本文提出了一种新型货运列车自动脱钩总体方案,并制作样机。该样机包括列车速度检测、车钩提手位置检测、机器人同步追踪、柔性机械手脱钩等功能。

1.3 摘钩位置测定

车辆在驼峰溜放部分利用重力自行溜放。车辆摘钩位置主要由两种方法进行确定:(1)按照调车作业计划的车辆数判断摘钩位置;(2)按照调车作业计划的车辆号来进行测定。但因不是每一车钩都有车辆号,那么在判断车辆摘钩位置时,主要是以识别车辆数为主。为了更加准确识别摘钩位置,需要结合现有的人工作业过程、调车作业计划表以及车辆信息(车长、轴数、车钩把手类型)进行分析测定。车辆进入驼峰时,通过测速雷达测量其速度并反馈至总控室再下令传输到机器人,当机器人速度与车辆速度相匹配时,机器人再通过机器视觉装置确定钩提位置,快速完成脱钩动作。

2 方案总体设计

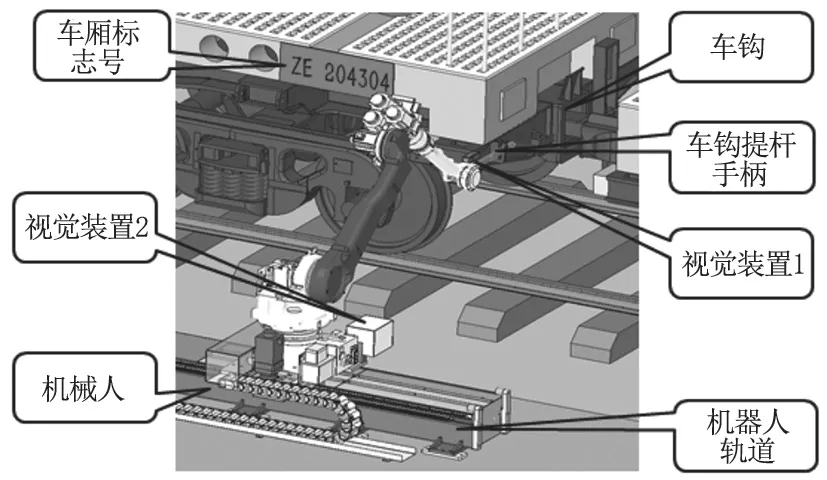

通过对现有人工摘钩作业方式进行分析,本文设计的自动摘钩机器人采用侧面摘钩方式,更加符合实际摘钩作业场景。铁路货车车钩分为上作用式车钩和下作用式车钩。通过车钩钩头上部提升机构开启的叫上作用式(一般货车大都采用此式);借助钩头下部推顶杠杆的动作实现开启的叫下作用式(客车采用)。这两种结构车钩都有提钩把手,区别在于把手的高度不同。摘钩时,摘钩动作都是上提摘钩手柄然后旋转把手完成摘钩,只要其中一个车钩处在开锁位置,就可以把两辆连挂在一起的车分开。同时,从侧面摘钩不会对现有车辆及车钩做改动。因此,选择侧面摘钩方式更加适用于实际作业情况。总体方案设计图如图2 所示。

图2 总体方案设计图

当货运列车进入驼峰溜放部分时,根据现有的作业过程,确定车辆信息。车辆推送接进驼峰式机器人时,通过测速雷达实时检测列车速度,靠近时开始计车辆轴数,确定脱钩车厢。车辆运行状态相关参数上传至总控室处理后下令至机器人端,使得机器人运动与列车同速,确定车钩把手位置,机器手脱钩完成后并检测车辆脱钩状态是否合格。铁路货车自动脱钩装置总体设计可以分三大部分:总控部分、摘钩装置主体部分、检测部分。货运列车自动脱钩系统主要组成如图3 所示。

图3 自动脱钩系统主要组成

3 自动脱钩装置概述

货运列车进入驼峰时,通过测速雷达测量通过列车的行驶速度并反馈到总控室,总控室将列车行驶速度及要脱钩车辆信息传输到机器人。检测装置检测到相应车辆数时,机器人开始与列车进行速度匹配,同时视觉装置2 对列车进行实时拍照比对,机器人根据视觉装置2采集的数据进行精确位置姿态调整。位置姿态调整如图4 所示。机器人运行速度和列车速度精确匹配后,机械手通过视觉装置1 对钩提进行位置检测、抓取、提钩,然后完成脱钩动作。脱钩工作完成后,视觉装置1 对车钩销进行位置确认,以此来判断列车是否脱钩完成。脱钩完成如图5 所示。

图4 机器人位置姿态调整

图5 脱钩完成状态

3.1 摘钩装置主体部分

摘钩装置主体部分主要包括机器人轨道、摘钩机器人、机械手,主体结构的作用是为摘钩机构提供作业平台,以满足机器人追踪车辆、摘钩定位、摘钩执行等工作。

(1)机器人轨道。依据我国编组站驼峰解体作业实际场景及作业步骤,机器人轨道可采取两种形式:①采取悬挂式轨道。设置悬梁臂结构,在推峰线上方铺设机器人轨道,其轨道分布于列车两侧,将悬挂式自动摘钩装置安装于轨道上;②采用地面轨道。将轨道铺于推峰线两端一侧,实时监测列车速度,引导机器人从侧边跟随列车,通过机械臂来实现自动脱钩的目的。与悬挂式轨道相比,地面轨道只需在钢轨一侧铺设机器人行走轨道,占地面积小,机器人通过在地面轨道活动实现自动摘钩更加符合实际人工摘钩场景,同时机器人的摘钩机械手在垂直方向上的行程较短,有利于提高摘钩工作的稳定性。

(2)机器人。摘钩机器人主要包括底座、驱动行走系统、摘钩机械手、检测装置和数据采集装置安装部分、控制板、设备连接端口。主要作用是通过检测部分对列车的运行状态进行检测,并将数据输入总控台进行数据处理,再反馈至机器人端,确保机器人稳定地沿着轨道到达正确位置,并迅速锁定车辆号,精准确定摘钩位置,实现自动摘钩。

(3)摘钩机械手。根据人工摘钩作业的实际操作步骤,摘钩机械手将分别沿着X 轴(X 轴为平行于铁路货车推进方向)、Y 轴(Y 轴为水平且垂直与列车推进方向)、Z 轴(Z 轴垂直于地面)三个自由度方向进行工作。通过机器人数据采集装置对摘钩位置信息进行获取,并将信息数据传输至总控台,总控台对信息进行处理、分析后进行命令发布,机械手接受命令,与相关动作系统配合联动,完成摘钩作业。

3.2 总控台

总控台相当于人的大脑,主要作用数据信息的输入、输出,数据的运算及处理。通过摘钩装置主体部分进行对车辆运行速度、车辆数、摘钩位置等信息进行采集,其中包括车辆状态信息、位置信息、图像信息等,总控台队数据信息进行分析、处理、储存,并对操作端下令。

3.3 检测部分

检测部分包括列车速度检测、视觉采集装置、车辆信息检测、车钩位置检测、动作执行检测等,检测装置的作用是让机器人确认自己当前位置、状态,实时构成闭环系统,让机械手更准确有效地执行脱钩动作。检测部分工作内容如下:通过雷达微波技术对列车在驼峰的运行速度;使用图像特征值提取与图像匹配识别技术实现对车钩型号、车钩状态、车辆数进行识别;通过摄像机对自动摘钩作业过程进行记录。通过监测部分采集的数据,利用WLAN 无线局域网通信技术传输至总控台。

4 结语

目前,编组站驼峰摘钩作业仍采用人工作业的方式,已经成为编组站工作自动化中亟需解决的问题,严重影响编组站的作业效率,所以实现编组站自动化摘钩是解决问题的关键。通过对人工摘钩作业过程进行深入的分析,本文提出了一种铁路货车自动脱钩装置,通过三维绘图软件绘制出了总体方案设计图及摘钩机器人三维模型图,并介绍了其各个组成部分及工作过程。该装置能大大提高编组站改编作业的工作效率,降低人工作业引起的错摘、漏摘等失误的发生,提高了摘钩作业的安全性,推进了编组站作业自动化的发展。