浓相正压气力输灰系统故障分析及对策

符美逍

(湛江电力有限公司,广东 湛江 524000)

除尘器输灰系统是燃煤发电机组重要的辅助系统,输灰系统故障会威胁机组的安全经济运行,严重时会造成机组非计划停运或引发除尘器坍塌事故。因此,除尘器输灰系统发生故障时,快速准确地判断故障原因并及时处理,显得至关重要。本文以某电厂3 号机组电袋复合除尘器电场区浓相正压气力输灰系统故障处理为案例,分析输灰系统故障的原因,并提出有效的处理措施。

1 系统设备

1.1 系统出力

某电厂现有4×330MW 国产亚临界燃煤机组,其中3号机组除尘器为电袋复合除尘器,输灰系统的出力是按设计煤种(平三煤,灰分21.93%)灰量的150%设计,为每台炉48t/h,其中,电场区的出力是按总出力的80%设计,即38.4t/h。

1.2 设备组成

电场区输灰系统2012 年由克莱德贝尔格曼华通物料输送有限公司设计,8 个仓泵串联为1 个输灰单元,单个仓泵容积为1.5m3,采用1 根DN175 的管道将飞灰输送至终端灰库,仓泵之间采用紊流双套管连接,出口仓泵至终端灰库采用悬浮流单管,输送距离为650m,主输送空气阀及管道的规格为DN65,输送气源压力为0.6MPa,经减压阀后气源压力为0.35MPa。每台仓泵底下设三路流化管,其中两路为1 寸橡胶管,连接仓泵底部三通内的流化组件;另一路为1/2 寸橡胶管,连接至紊流双套管中的内旁通管。出口仓泵后设有补气管道及混合器。

1.3 过程原理

仓泵进料:进气阀关闭,下料阀及平衡阀开启,物料在重力作用下落入仓泵中,仓泵泵体内的空气由平衡管排出。

进料结束:落料定时器到时,延时2 秒后,所有下料阀、平衡阀关闭,触发一次输送循环。

输送过程:主输送空气阀与所有流化空气阀打开,输送空气通过此两路管道进入输送泵内,系统压力开始升高,进而将飞灰流化并输送至灰库,此时输灰管道内压力约0.2 ~0.3MPa。若在输送过程中,输灰压力高于0.5MPa,主输送空气阀与流化空气阀依次关闭,但输送压力下降至0.4MPa 时,上述阀门再次陆续打开,直到输送压力符合输送结束的数值要求。

关泵:当输送压力低于设定的结束压力(0.03MPa)后,延时20 秒,所有主输送空气阀和流化空气阀关闭,此次的输送结束。待条件满足时,开始新的输送循环。

2 故障现象

由于燃煤供应紧张,燃煤灰分高达30%左右且热值低,锅炉产灰量接近或大于输灰系统的设计出力,产灰量大,飞灰颗粒粗,输灰循环频次大幅增加,下料阀、平衡阀、紊流双套管、流化组件等设备磨损大,频繁导致输灰循环堵管或拖尾,出力下降造成灰斗料位高。频繁堵管或拖尾故障又缩短上述各设备的使用寿命,形成恶性循环,机组被迫降负荷运行或人工排灰,给设备与环境带来较大污染。严重时造成除尘器严重积灰,引发除尘器压差大而被迫停机或除尘器坍塌事故。除尘器浓相正压气力输灰故障的现象主要表现为以下2 点。

2.1 输灰管道堵塞

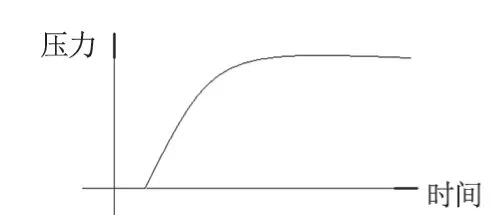

输灰管堵塞时,输灰曲线表现如图1,输灰压力上升到0.5MPa,主气阀保护关闭,压力长时间内的下降趋势很弱。

图1

2.2 输灰循环拖尾

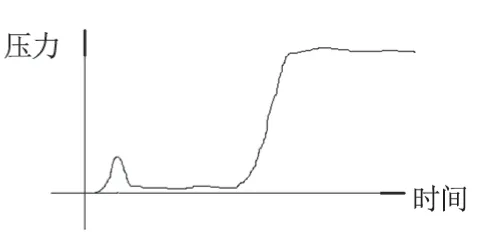

输灰循环拖尾表现如图2,第一次输灰循环,输灰压力升至约0.1MPa 后,迅速下降至0.040MPa 左右后,继续下降的趋势非常缓慢,表现出至少20min 的拖尾;第二次输灰循环时,输灰压力迅速上升至0.5MPa(压力达到0.5MPa 主输送空气阀保护关断),长时间内的下降趋势很弱。

图2

3 原因分析及对策

3.1 灰源分析

(1)灰粒特性分析。输灰系统发生故障前期,除尘器电场发生故障停运,电区灰斗多为沉降灰。从表观来看,煤灰硬度较大,用手碾压有沙粒感觉,且掺杂的黑色颗粒(不完全燃烧的煤粉)较多。说明煤灰的堆积密度与流动性等物料特性已严重偏离了设计参数。

(2)灰的温度影响。由于输灰系统故障停运,灰斗内的煤灰停止流动,温度逐渐下降,灰粒之间黏性变大,流动性下降,使输灰阻力增大,导致输灰管堵塞的概率增大。

(3)处理对策。物料的特性会影响输送特性,灰气比是影响输送特性的重要参数。随着物料特性的改变,灰气比已不能满足浓相输送的要求。因此,必须调整灰气比才可以将粗灰输送至灰库。

此时,最简单有效的方法为拆除主输送气源的节流孔板,增大输送气源压力与气量,将灰斗内残留的粗灰输送完后再恢复。操作时,要摸索调整下料时间与恰当调整提高结束压力,探寻最佳的参数配置。此办法会增加输灰的耗气量,实施时要留意输灰气源母管的压力,提前启动备用空气压缩机,避免影响其他输灰系统的正常运行。

3.2 系统气密性

(1)气密性不足的影响。该输灰系统采用的是栓状流技术。在物料输送过程中,在管道中形成料栓,气流的压力差是推动料栓前进的动力。如果输灰系统的气密性不足,在管道尾部就形成不了足够压力差推动料栓前进,这是造成输灰管堵塞的原因之一。另外,一般情况下,料栓之间会形成薄薄的沉积层,沉积层在空气动能的作用下被料栓前端铲起,颗粒与料栓撞击分离溃散移动,形成新的料栓。如果压缩空气在前段泄漏,管道后端就没有足够的动能将沉积层铲起,沉积层无法随料栓移动至灰库。残留在管道中的沉积层增大了管道的阻力,使输灰压力难以下降到设置的结束压力,形成输灰循环拖尾现象。若干个输灰循环后,沉积层在管道中不断增加,使管道的通流面积减小,灰气混合物的流动阻力增大,输送流速逐渐降低,破坏了灰气的均匀混合状态,发生堵管现象,输灰曲线表现如图2。

(2)气密性不足的处理措施。输灰系统气密性不足主要原因是输灰空气外漏与内漏。外漏会造成烟尘污染环境,容易被发现及处理;内漏的主要表现为下料阀或平衡阀磨损或故障,需要逐个阀门排查。目前常用的下料阀、平衡阀有圆顶阀与气动陶瓷摆动阀两种型式,该输灰系统两种阀门都有使用。

圆顶阀故障主要表现是插入式密封圈磨损,不能维持密封压力,更换插入式密封圈即可消除故障。需要注意的是,安装插入式密封圈时,密封圈与圆顶之间的间隙一定要调整到规定范围内,否则,会导致密封圈磨损快、寿命短。另外,圆顶中心磨损穿孔与执行气缸密封圈损坏漏气也会导致圆顶阀故障。处理措施是更换圆顶阀或磨损组件。

圆顶阀选型需要注意以下事项:①选用直行程或扇形气缸。在内外有压差工况下开启使用时,圆顶阀开启必须在0.3 ~2.0s 内完成,在气缸设计有速度的调整点。②轴端密封圈:轴端密封圈是传动轴与阀体间密封的关键部件。圆顶阀每个轴端采用3 道密封,分为内侧2 道和外侧1 道密封。内侧由于与灰直接接触需要具备较高的耐磨、耐高温、耐腐蚀性能,内侧两道密封圈选用VARI 密封圈,VARI 密封圈采用特种材质和结构,并且采用两道密封圈的方式,防止灰气泄漏。外侧再增加一道密封,可靠保证了密封的有效性。③圆顶阀打开时的放气口必须设计快速排气阀,当圆顶关到位后,密封圈立刻充气密封。圆顶阀开启前,插入式密封圈通过快排阀迅速排气泄压,然后立即开启圆顶阀。快速排气阀选型不当,会造成圆顶阀打开时排气不及时,造成插入式密封圈磨损快寿命缩短。

气动陶瓷摆动阀密封性检查比较困难,可分为以下两种情况:①阀门密封面磨损严重泄漏量很大时,可通过听针判断。在输灰循环过程中,输灰管内有一定的压力时,阀门磨损处产生较大气流声,使用听针可以判断确认阀门内漏。②阀门轻微内漏时,通过气流声或目测密封面表面难以判断,可通过憋压试验的方法。拆除下料阀上方的补偿器,在出口仓泵管道法兰面加装堵板,开启主输送空气阀往系统充气,观察阀门密封面是否空气泄漏,即可判断,并更换阀门消除故障。

3.3 流化盘故障

流化盘是浓相正压气力输灰系统的关键部件,流化空气通过节流孔板、止回阀、流化组件进入仓泵底部,使煤灰与空气均匀混合,灰处于漂浮流化状态,灰气混合物单位体积浓度接近平均值。流化盘故障会导致仓泵内的灰无法流化,堆积密度大,空气阻力变大,使灰气比失调,主要故障现象为仓泵之间的灰管堵塞。流化盘故障主要原因为以下两个方面:

(1)流化管堵塞。灰气混合物倒流是造成流化堵塞的主要原因。流化盘内的伞帽装置与流化管中止回阀是防止灰气混合物倒流的关键部件。发生灰气混合物倒流说明伞帽装置或止回阀阀芯磨损。输灰过程中,手握触摸流化橡胶支管的振动情况可以判断流化管是否堵塞。处理方法是更换磨损部件。另外,输灰气源含水含油也会造成流化管堵塞。

(2)流化管泄漏。流化管泄漏会导致流化进气量减少,不足以将灰与气充分混合为悬浮流化状态,而部分沉积,使输灰管截面积减小,引起输灰管堵塞。流化管泄漏的根本原因是灰气混合物倒流,管道磨损穿孔。处理措施是更换流化管与检查伞帽装置与止回阀是否磨损内漏。

3.4 灰气比失调

灰气比是指灰质与输送气体二者之间的质量流量之比,是输灰系统设计的重要参数。灰气比太大,系统的压力损失大,容易造成输灰管道堵塞;灰气比太小,输灰的起始速度大,导致设备磨损增大,且能耗增大。灰气比与输送物料堆积密度、流动性、输送距离等特性密切相关。因此,灰气比的确定必须综合考虑复杂的影响因子,通常采用试验法,通过现场调整试验,选择最佳的灰气比。

灰气比一般通过主输送气源母管的孔板调节,经过试验,该输灰系统的最佳孔板尺寸为单孔4.2mm;另外,8 个仓泵的流化支管的进气量分配也很重要,一般情况下,流化进气量从1 号到8 号仓泵依次增大。经过反复试验,最终确认孔板尺寸如表1。

表1

3.5 灰库的影响

灰库的库内压力高会导致输灰阻力增大,且输灰压力无法下降至结束压力,造成输灰管堵塞或输灰循环拖尾,是影响输灰系统正常运行的一种重要因素。灰库库内压力高的主要原因是库顶排气布袋除尘器滤袋堵塞或者清灰脉冲阀故障。另外,灰库料位过高及库顶切换阀开启不到位也会加剧这一因素对输灰系统的影响。因此,加强灰库的布袋除尘器、切换阀、及时调整料位维护是保证输灰系统正常运行的重要措施。

4 结语

浓相正压输灰系统堵塞或拖尾故障一般情况下都是由部件周期性磨损,性能下降所致。运行中要根据锅炉产灰量与物料特性加强调整,及时巡查发现缺陷,并分析原因,采取针对性的措施迅速处理。另外,加强设备管理,制定计划定期更换容易磨损部件,完全可以避免因输灰系统故障而影响机组安全经济运行。