硅对铁素体耐热钢微观组织及力学性能的影响

张英波 田 丛 张 晶 柳重阳

(吉林铁道职业技术学院,吉林 吉林 132299)

耐热钢作为燃煤发电技术的核心材料,其性能的优劣不仅关乎火力发电机组的安全运行,同时也影响电力企业的经济效益。18Cr-Al-xSi耐热钢是欧洲研发的新型铁素体耐热钢,其主要是在传统铁素体钢的成分基础上,通过提高钢中铬元素的含量,并添加适量的铝和硅元素,以提高钢的抗高温氧化性[1-2]。目前,该钢主要作为过热器及再热器管的连接件材料应用于火力发电机组,具有广阔的应用前景[3-4]。

连接件材料加工后要经过热处理才能使用,热处理后的晶粒尺寸不仅影响材料的力学性能,同时也对其抗高温氧化性产生一定影响[5-7]。18Cr-Al-xSi耐热钢中添加硅元素主要是为了提高其抗高温氧化性,但不同的硅含量也会导致钢的铁素体晶粒尺寸发生变化,进而对力学性能产生一定影响[8]。本文主要研究了硅含量对18Cr-Al-xSi耐热钢微观组织及力学性能的影响,阐明硅元素的作用机制。

1 试验材料及方法

1.1 试验材料

采用电炉+AOD+VOD三步法冶炼两炉耐热钢,钢锭质量为80 kg,其化学成分如表1所示。冶炼完成后,首先将钢锭加热至1 200 ℃保温1.5 h锻造成厚度约40 mm的方坯,之后将方坯加热至1 150 ℃保温1 h,在热轧机上经三道次轧制成7 mm厚的板材,最后经880 ℃保温45 min空冷退火处理。

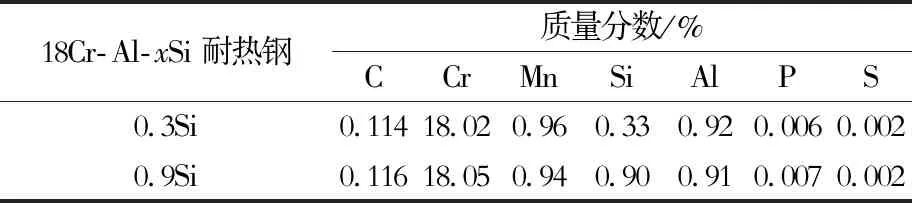

表1 试验钢的化学成分Table 1 Chemical compositions of the tested steel

1.2 试验方法

将退火后钢板沿纵向加工成标准拉伸试样,经水砂纸逐级打磨至1 000目(13 μm)后在WDW-300型万能试验机上进行室温拉伸试验,测试3个平行试样。在拉伸试样端部截取矩形试样并经研磨、抛光和腐蚀后进行硬度测试,在Duramin-A300型数字维氏硬度计上进行,试验力为3 N,加载时间为10 s,在铁素体晶粒内部不同位置测量5次,并取均值。

金相试样分别从热轧板及硬度测试试样上截取,经打磨、抛光后,在5 g Cu2SO4+20 mL HCl+20 mL H2O混合溶液中浸蚀10~20 s。利用Zeiss Gemini 300型场发射扫描电子显微镜(scanning electron microscope, SEM)及能谱仪(energy dispersive spectrometer, EDS)表征钢中析出物的形貌和成分,并观察拉伸断口形貌。利用JEM-F200型场发射透射电子显微镜(transmission electron microscope,TEM)表征析出物的形貌及成分。

2 试验结果及分析

2.1 硅含量对试验钢微观组织的影响

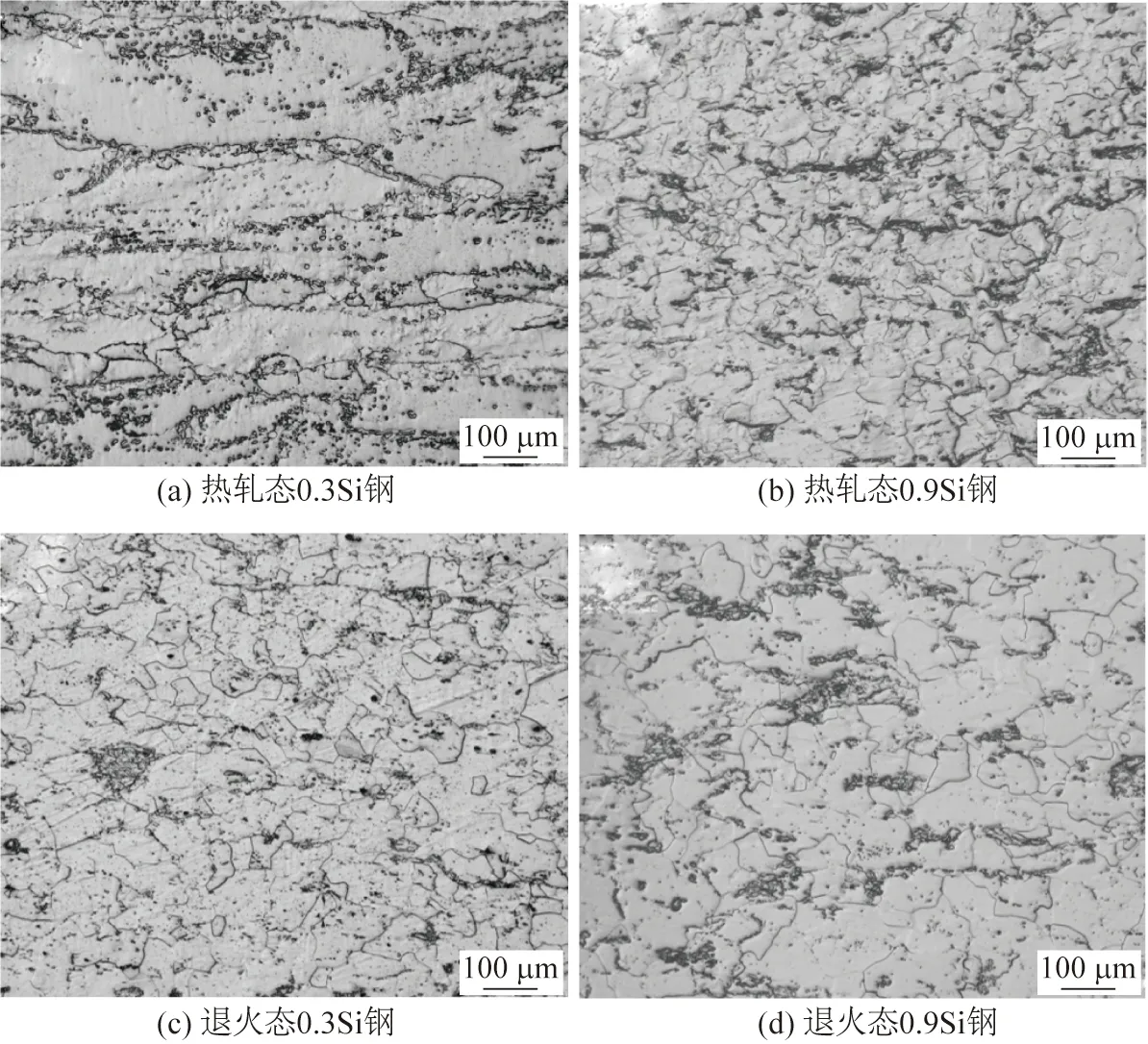

图1(a,b)为两种不同硅含量的试验钢的热轧态显微组织。可以看出:经热轧后,0.3Si试验钢的组织多为回复态,仅有少部分区域发生再结晶;而0.9Si试验钢的组织多为均匀分布的铁素体晶粒,表明该状态下为完全再结晶组织。硅含量的增加会导致材料的变形抗力增加,进而较早或较大程度地发生回复和再结晶[9]。因此,0.3Si试验钢多为变形后的纤维状组织,而0.9Si试验钢的再结晶晶粒数量明显增加。

图1 两种硅含量试验钢的显微组织Fig.1 Microstructures of the two tested steels with different silicon contents

图1(c,d)为两种试验钢的退火态显微组织。可以发现:经880 ℃保温45 min空冷退火处理后,0.3Si试验钢发生了完全再结晶,铁素体晶粒分布均匀;而0.9Si试验钢的铁素体晶粒发生明显粗化,其尺寸明显大于0.3Si试验钢。通过Image J软件测得0.3Si和0.9Si试验钢退火后的铁素体平均晶粒尺寸分别为77.69和120.41 μm。

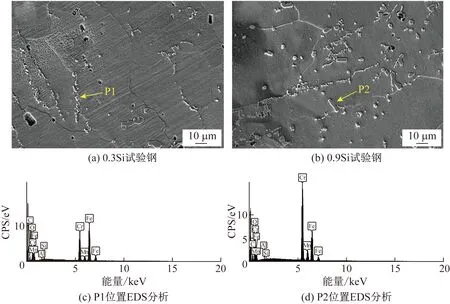

图2为两种试验钢退火后析出物的SEM形貌。可以看到:0.3Si试验钢退火后析出物主要在铁素体晶内或晶界析出,通过对图2(a)中P1位置析出物进行能谱分析发现,该析出物主要含C、Cr、Fe和Mn元素,以及少量的Al、Si及O元素,如表2所示;0.9Si试验钢退火后析出物也主要在铁素体晶内或晶界析出,通过对图2(b)中P2位置析出物进行能谱分析发现,该析出物主要含C、Cr、Fe和Mn元素,以及少量的Al、Si及O元素,如表2所示。这两种析出物可能是M23C6碳化物,其中M可能为Fe或Mn元素,检测到的少量Al、Si及O元素主要是受基体或制样影响而产生的干扰[8]。

图2 两种硅含量试验钢退火后析出物的SEM形貌(a,b)及能谱分析(c,d)Fig.2 Scanning electron micrographs(a,b) and EDS analysis(c,d) of the precipitates in the two tested steels with different silicon contents after annealing

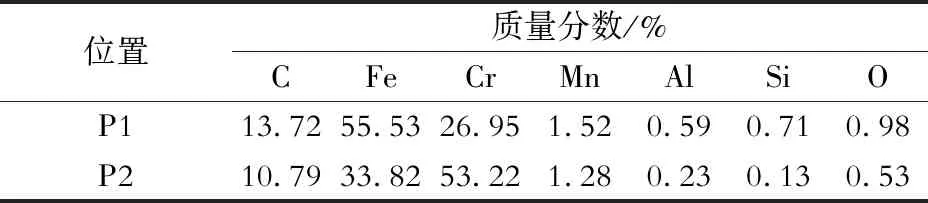

表2 图2中P1和P2位置析出物的化学成分Table 2 Chemical compositions of the precipitates at P1 and P2 positions in Fig.2

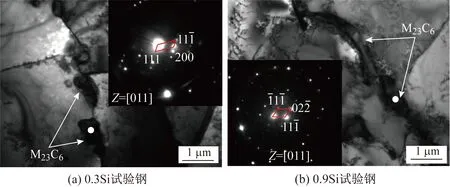

为进一步明确两种硅含量试验钢中析出物的类型,对退火试样进行TEM表征。从图3(a)可以观察到,0.3Si试验钢晶界的析出物主要呈条状或块状,通过衍射斑点标定可知其晶带轴方向为Z=[011],可以确定其为具有面心立方结构的M23C6碳化物;而从图3(b)中可以观察到,0.9Si试验钢晶界或晶内的析出物呈条状或块状,其衍射斑点标定晶带轴方向Z=[011],也为面心立方结构的M23C6碳化物。

图3 两种硅含量试验钢退火后析出物的TEM形貌及衍射斑点分析Fig.3 Transmission electron micrographs and diffraction spot analysis of the precipitates in the two tested steels with different silicon contents after annealing

此外,结合图2可以发现,0.9Si试验钢的析出物数量及尺寸均大于0.3Si试验钢。通过Image J软件测得,0.3Si和0.9Si试验钢的析出物平均尺寸分别为3.78和6.36 μm,表明硅含量的增加促进了M23C6析出物的形核和长大。通常认为,铁素体不锈钢中M23C6碳化物的析出温度为480~650 ℃[10-11],而硅含量的增加会提高M23C6碳化物的析出温度,析出温度的升高有利于钢中碳和铬元素的扩散,促进M23C6碳化物的形核和长大[12-13]。

2.2 硅含量对试验钢力学性能的影响

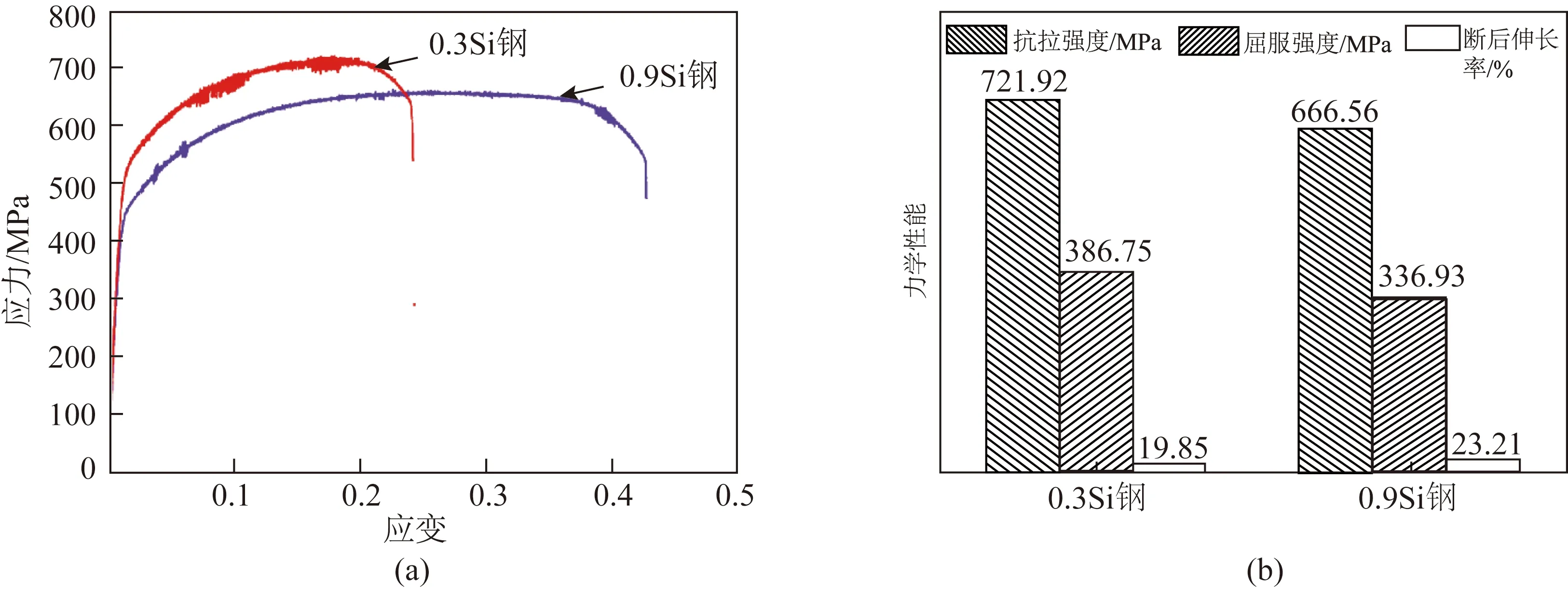

图4为两种试验钢的应力-应变曲线和力学性能。可以看出:0.3Si试验钢的抗拉强度和屈服强度分别为721.92和386.75 MPa,均高于0.9Si试验钢的666.56和336.93 MPa;0.3Si试验钢的断后伸长率为19.85%,低于0.9Si试验钢的23.21%。因此,硅含量的增加使试验钢的抗拉强度和屈服强度降低,断后伸长率升高。

图4 两种硅含量试验钢的应力-应变曲线(a)和力学性能(b)Fig.4 Stress-strain curves(a) and mechanical properties(b) of the two tested steels with different silicon contents

0.3Si试验钢的硬度分别为282、274、297、277和288 HV0.3,平均值为283.6 HV0.3;0.9Si试验钢的硬度分别为235、242、244、251和232 HV0.3,平均值为240.8 HV0.3。

分析两种试验钢的力学性能可以得出,硅含量的增加导致钢的强度和硬度降低,断后伸长率升高。根据Hall-Petch公式[14]:

σs=σ0+kd-1/2

(1)

式中:σ0为移动单个位错所需要克服点阵摩擦的力;d为晶粒尺寸或析出物尺寸;k为常数。由式(1)可以看出,材料的屈服强度与晶粒尺寸倒数的平方根呈正比。从上述分析可知,经过880 ℃保温45 min退火后,0.9Si试验钢的铁素体晶粒及M23C6碳化物尺寸均大于0.3Si试验钢,因此在拉伸试验过程中,较大尺寸的铁素体及M23C6碳化物会导致0.9Si钢的强度降低、塑性提高[15]。一般认为,晶粒越细小,材料的强度和硬度越高。此外,M23C6碳化物是一种脆性相,在拉伸试验过程中易在其周围产生微裂纹,且当这种微裂纹形成后,较小尺寸的M23C6碳化物可以承受一定的变形,展现较好的韧性;而较大尺寸的M23C6碳化物周围易产生应力集中,在扩展过程中易连接形成孔洞,从而引发脆性断裂[16-18]。

2.3 断口形貌

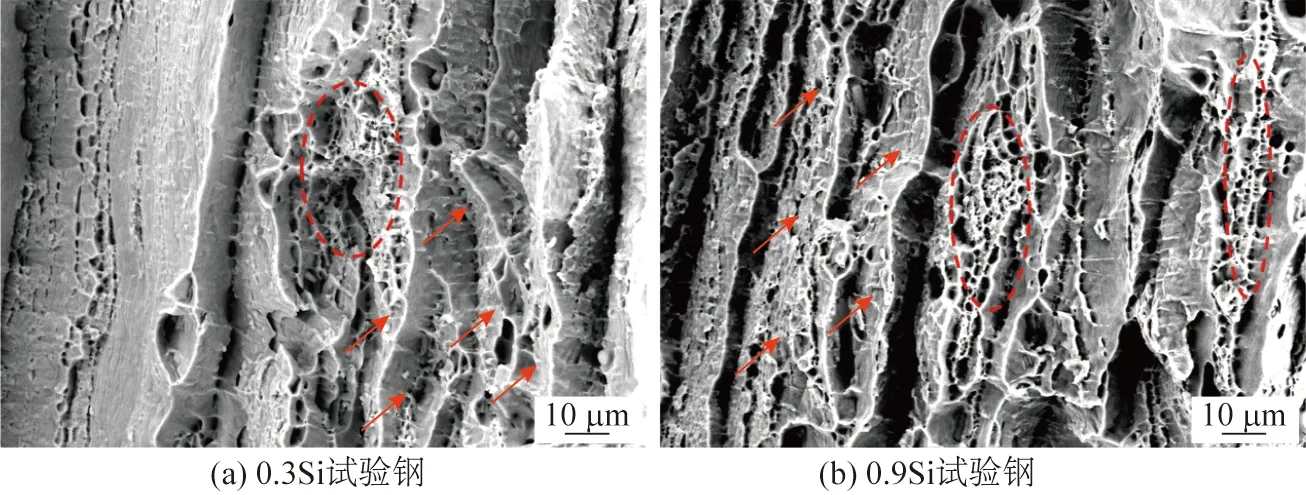

图5为两种硅含量试验钢的拉伸断口形貌。可以看到,两种试验钢的拉伸断口均主要由解理平台和撕裂棱(箭头所指)组成,同时在部分区域可观察到少量的韧窝(虚线区域),因此可以判定试验钢的断裂模式为韧-脆混合型断裂。进一步比较还可以看到,0.3Si试验钢的断口解理平台较多而韧窝较少,0.9Si试验钢的断口解理平台数量较少而韧窝较多。

图5 两种硅含量试验钢的拉伸断口形貌Fig.5 Tensile fracture patterns of the two tested steels with different silicon contents

3 结论

(1)试验钢中硅含量的增加会促使热轧态组织发生再结晶,而经过退火处理后,硅含量的增加会引起铁素体晶粒粗化。试验钢中主要析出物为M23C6碳化物,且随着硅含量的增加,碳化物数量增多、尺寸增大。

(2)硅含量的增加会导致试验钢的抗拉强度、屈服强度和硬度降低,断后伸长率升高。铁素体晶粒及碳化物尺寸的增大是试验钢强度和硬度降低的主要原因。

(3)两种硅含量试验钢的拉伸断口均主要由解理平台和撕裂棱组成,部分区域可观察到少量韧窝,其断裂模式均为韧-脆混合型断裂。