具有优异加工硬化性能的钛基非晶复合材料

高 登 冉 榆 俞王建 乔珺威

(1.山西太钢不锈钢股份有限公司,山西 太原 030003; 2.太原理工大学 材料科学与工程学院,山西 太原 030024)

非晶材料是一种新型尖端金属材料,自问世以来就受到了广泛关注。非晶材料具有高强度、高硬度、低弹性模量和优异的耐腐蚀性能等,有望成为新一代结构材料[1-3]。随着加工制造工艺的不断发展,非晶材料的发展应用迫在眉睫。然而,非晶材料的室温脆性极大地限制了其作为结构材料的工程应用。由于高度局域化的剪切带和缺乏基于位错的变形机制,非晶在室温下加载时通常会发生灾难性断裂但无明显的塑性变形。目前有两种改善非晶材料塑性的方法:一是采用熔体渗透等工艺在非晶基体内引入塑性第二相[4-6],主要为颗粒增韧和纤维增韧;二是过弥散增韧的方式原位合成第二相树枝晶,形成内生树枝晶[7-9],通过树枝晶阻碍或延迟剪切带的快速扩展,主要为非晶晶化法、急冷铸造法及原位反应法等。

最有效的方法是采用快速冷却原位析出枝晶,获得非晶复合材料。但大多数这类材料拉伸屈服后发生了加工软化,而枝晶的加工硬化不足以抵消塑性应变过程中非晶基体的软化。非晶复合材料有限的拉伸延展性或均匀塑性变形性能可归因于非晶基体没有加工硬化和β-枝晶的加工硬化性能较差[10-12],从而导致应变局部化和早期颈缩[1,11,13]。颈缩严重降低了非晶复合材料的使用安全性,因此必须有效抑制应变局部化,提高非晶复合材料的拉伸塑性。为解决上述问题,本文制备了一种具有优异加工硬化性能的钛基非晶复合材料,为原位枝晶增强非晶复合材料的设计开发提供一定的指导。

1 试验材料与方法

在氩气气氛中通过电弧熔炼纯度大于99.8%的Ti、Zr、Ni、Ta和Be,得到名义成分为Ti48Zr29.5-Ni6Ta0.5Be16的合金锭。采用铜模吸铸法制备80 mm×10 mm×3 mm的板状试样。通过X射线衍射仪(X-ray diffractometer, XRD)分析试样的相结构,使用Cu-Kα辐射。采用扫描电子显微镜(scanning electron microscope, SEM)和能谱仪(energy dispersive spectrometer, EDS)检测显微组织并分析其成分。使用差示扫描量热仪(differential scanning calorimeter, DSC)测量热性能,在氩气氛中以10 K/min的速率加热。通过线切割加工10 mm×3 mm×0.5 mm的拉伸试样,在Instron 5969型拉伸试验机上以5×10-4s-1的应变速率进行单轴拉伸试验,每个试样至少试验5次。

2 试验结果及分析

2.1 微观组织

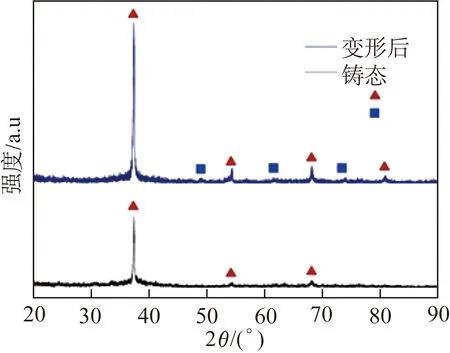

图1(a,b)分别是Ti48Zr29.5Ni6Ta0.5Be16非晶复合材料的低倍和高倍SEM形貌。可以看到树枝晶均匀地分布在连续的非晶基体中。使用Image-Pro Plus软件计算得到枝晶体积分数为56%,枝晶臂尺寸为1~5 μm,枝晶平均尺寸为3.09 μm。该非晶复合材料的XRD图谱如图2所示。可见晶体的衍射峰尖锐,非晶基体的衍射峰较宽泛。其铸态组织由非晶基体和体心立方(bcc)结构的β相组成,由于合金中β-稳定元素含量低,变形过程中β相转变为相变阻力低的α相[14]。ω相是β相的体心立方晶胞中的{111}平面坍塌的结果[15],但在图2中并未观察到代表ω相的峰值,可能是因为ω-Ti的尺寸较小而检测不到。以上结果表明枝晶处于亚稳态。该非晶复合材料的DSC曲线如图3所示。可以看出,与其他钛基非晶复合材料类似,也存在明显的玻璃转化点和晶化峰,其玻璃化转变温度Tg、开始结晶温度Tx和过冷液相区宽度ΔT(ΔT=Tg-Tx)分别为712、860和148 K。

图1 Ti48Zr29.5Ni6Ta0.5Be16非晶复合材料的低倍(a)和高倍(b)SEM形貌Fig.1 Scanning electron micrographs under low(a) and high magnifications(b) of the Ti48Zr29.5Ni6Ta0.5Be16 amorphous composite

图2 铸态及拉伸Ti48Zr29.5Ni6Ta0.5Be16非晶复合材料试样的XRD图谱Fig.2 XRD patterns of as-cast and stretch deformed Ti48Zr29.5Ni6Ta0.5Be16 amorphous composite samples

图3 Ti48Zr29.5Ni6Ta0.5Be16非晶复合材料的DSC曲线Fig.3 DSC curve of the Ti48Zr29.5Ni6Ta0.5Be16 amorphous composite

2.2 亚稳β-Ti相

β-亚稳相钛合金的主要变形机制为位错滑移、机械孪晶、应力诱导相变等。Ti48Zr29.5Ni6Ta0.5-Be16非晶复合材料的变形机制也主要取决于β-Ti树枝晶的变形行为和加工硬化性能。由于在拉伸变形过程中发生了β-Ti到α-Ti的马氏体相变(图3),其加工硬化性能主要源于相变诱发塑性(transformation induced plasticity,TRIP)效应。TRIP和孪晶诱导塑性(twinning induced plasticity,TWIP)效应在钢材中应用比较广泛,这类钢材优异的力学性能主要取决于奥氏体相的层错能,而含有亚稳β相的非晶复合材料具有优异加工硬化性能则表现为在拉伸过程中应力诱发马氏体相变和孪晶[16-17]。因此β-Ti树枝晶的变形行为与β相的稳定性密切相关。

d电子合金设计理论已广泛应用于钛合金设计,可通过计算键序和金属d轨道能级来预测相的稳定性和变形机制,其表达式为:

(1)

(2)

图函数显示复合材料的预期变形机制[19]Fig.4 Expected deformation mechanism of the composite shown function[19]

表1 Ti48Zr29.5Ni6Ta0.5Be16非晶复合材料枝晶中各元素的原子数分数及其对应的和值Table 1 Atom fraction of each element in dendrites of the Ti48Zr29.5Ni6Ta0.5Be16 amorphous composite and the corresponding values

研究发现,β-Ti合金的稳定性与所添加的合金元素有着密切的关系,β稳定性元素包括V、Ta、Mo、Nb等,可以提高β-Ti枝晶相的稳定性,而Al或O元素则是α相稳定剂,因此为了获得亚稳态的β-Ti树枝晶,需降低β稳定性元素含量。非晶复合材料β枝晶相的稳定性可以通过钼当量来衡量[20]:

[Mo]eq=[Mo]+0.22[Ta]+0.28[Nb]+

0.67[V]+2.5[Fe]+1.1[Ni]+

1.4[Co]+0.8Cu

(3)

式中:[X]为β稳定性元素;系数为其在合金中的质量分数(%)。而Be元素几乎不溶于枝晶,因此Ti48Zr29.5Ni6Ta0.5Be16非晶复合材料主要的β稳定剂为Ni和Ta元素,通过计算,其钼当量为2.12%,如表2所示。通常,钼当量小于4%时,在室温下树枝晶不稳定;而在较低温度时,钼当量大于7.5%,仍可能存在不稳定的β相。Ti48Zr29.5Ni6Ta0.5Be16的钼当量远小于临界值4%,可见其β枝晶相的稳定性较低,在室温变形时会发生相变。

表2 Ti48Zr29.5Ni6Ta0.5Be16非晶复合材料枝晶中各元素的质量分数及其对应的[Mo]eq和[Fe]eq值Table 2 Mass fraction of each element in dendrites of the Ti48Zr29.5Ni6Ta0.5Be16 amorphous composite and the corresponding[Mo]eq and [Fe]eq values

然而,Ti48Zr29.5Ni6Ta0.5Be16非晶复合材料还含有较高量的Zr元素,钼当量计算公式不完全适用。因此,需通过考虑Zr元素的铁当量计算公式来进一步验证[19]。[Fe]eq计算公式为:

(4)

计算得到Ti48Zr29.5Ni6Ta0.5Be16非晶复合材料的[Fe]eq值为1.94%,如表2所示。而要使β相保持稳定的最小[Fe]eq值为3.5%,因此计算值与试验结果吻合良好,该材料的β枝晶相不稳定,在拉伸过程中会发生马氏体相变。

2.3 力学性能

图5为Ti48Zr29.5Ni6Ta0.5Be16非晶复合材料在室温下以5×10-4s-1的应变速率拉伸时的应力-应变曲线。可见该材料的屈服强度为1 300 MPa,抗拉强度为1 510 MPa,断后伸长率高达6%,与具有经典化学成分的DH1、DH2和DH3[13]非晶合金复合材料相比,不仅强度相当,而且具有优异的加工硬化性能,极大地提升了非晶复合材料的实用性。插图显示材料在拉伸过程中的Mises等效应变图,依次为初始状态(0%)、弹性变形状态(0.78%)、弹性变形阶段(1.50%)、塑性变形阶段(2.13%)和断裂前状态(3.80%)。很明显,拉伸试样均匀地伸长直至断裂。分析应力-应变曲线可以发现在整个拉伸变形过程中,试样经过弹性阶段达到屈服点后开始塑性变形,表现出了非常显著的持久加工硬化性能,加工硬化一直保持了塑性变形阶段的全程,而大多数内生枝晶增强的非晶复合材料的加工硬化性能几乎为零或者表现为连续软化[21-23]。同时发现,试样的断口没有颈缩,表现为均匀变形。该材料的应力-应变曲线可分为3个阶段。第1阶段:非晶基体和树枝晶的弹性变形,在达到树枝晶的屈服强度之前,两相均为弹性变形,此时复合材料处于弹性阶段。第2阶段:非晶基体的弹性变形和应力诱导β相向α相转变,当树枝晶开始屈服时,由于非晶相还未达到屈服强度,继续弹性变形。但在该过程中,由于枝晶相的不稳定性,屈服的同时开始发生β→α相变[9],非晶基体的软化和树枝晶的加工硬化并存,由于晶体相发生相变后形成了硬度更高的马氏体相,可以有效补偿非晶基体相由于剪切带的产生而发生的应变软化,而且马氏体相还能阻碍剪切带的快速扩展和促进多重剪切带的形成[24],所以相变使树枝晶的加工硬化效果强于软化作用,材料整体表现出显著的加工硬化。第3阶段,两相均进入屈服阶段,由于非晶基体的零塑性,最后均匀变形直至断裂。与一系列原位枝晶增强Ti-[11]、Zr-[25-26]和La基[27]复合材料相比,Ti48-Zr29.5Ni6Ta0.5Be16非晶复合材料具有优异的加工硬化性能,并且是均匀变形,不发生颈缩,有利于其在工程结构中的应用。

图5 Ti48Zr29.5Ni6Ta0.5Be16非晶复合材料的室温拉伸应力-应变曲线Fig.5 Tensile stress-strain curve of the Ti48Zr29.5Ni6-Ta0.5Be16 amorphous composite at room temperature

由于非晶基体和树枝晶的弹性模量、屈服强度以及结构上的巨大差异,两者的变形机制不同。为了有效预测非晶复合材料的屈服强度,分别对两相的屈服强度进行研究,并参考混合定则(rule of mixtures, ROM)进行预测。

首先根据Yang等[28]提出的统一方程计算:

(5)

式中:σf是非晶基体的屈服强度;σy是非晶基体的断裂强度;ρ0是复合材料的密度;M是复合材料的相对分子质量;ΔTg是材料的玻璃化转变温度Tg和室温T0之间的温差。得到非晶基体的屈服强度σf为1 995.45 MPa。再经EDS能谱分析得到树枝晶的成分为Ti64.9Zr32.7Ni1.6Ta0.8,通过电弧炉熔炼树枝晶,进行单轴拉伸试验得到树枝晶的屈服强度σs为970 MPa,最后通过混合定则(ROM):

σy,c=fvσy,d+(1-fd)σy,m

(6)

计算得到的非晶复合材料的屈服强度σy,c为1 421.2 MPa,与实际值(1 300 MPa)的误差为9.32%。

3 结论

(2) Ti48Zr29.5Ni6Ta0.5Be16非晶复合材料的拉伸应力-应变曲线可分为3个变形阶段,分别为弹性—弹性阶段、弹性—塑性阶段和塑性—塑性阶段,前两个阶段为弹性变形,第3阶段为塑性变形,塑性变形过程主要是晶体相的加工硬化使材料发生均匀变形。

(3)Ti48Zr29.5Ni6Ta0.5Be16非晶复合材料的室温变形机制为:由于TRIP效应生成了硬度更高的马氏体相抑制了剪切带的传播,提高了晶体相的加工硬化性能,使其在与非晶基体应变软化的竞争中占主导地位,从而使材料表现出了显著的加工硬化效应。