高模量沥青混凝土制备工艺与PR.M的最优掺量研究

余建强,王海飙*,孙明刚,王心智,柳斌

(1.东北林业大学 土木与交通工程学院,哈尔滨 150040;2.龙建路桥股份有限公司,哈尔滨 150001)

0 引言

随着我国经济的快速发展和居民生活水平的不断提高,公路总里程不断增加的同时,增长的是公路维修养护里程。截至2021年年底,全国超过99%的公路面临着维修养护[1-2],但是由于交通量和重载车数量的增加,沥青路面在高荷载、高温和雨水冲刷等条件下,会出现车辙凹陷等问题,使路面严重变形,影响行车安全,这对我国道路的发展水平和研究方向提出了要求[3-6]。

在法国,PR.M(高模量改性剂)广泛应用于沥青混合料中,通过掺加在沥青混合料中以发挥胶结、加筋、嵌挤和变形恢复等作用。高模量沥青混凝土(High Modulus Asphalt Concrete, HMAC)的研究应用很好地为减轻沥青路面的表面车辙、变形等问题提供了解决方法和解决思路。高模量沥青混合料的设计过程一般是在基质沥青中加入高模量改性剂,来提升沥青混合料的动态模量和基层沥青混合料的刚性,从而提高沥青混合料的抗车辙能力[7]。但是法标设计体系与我国设计体系存在较大差异,其高模量沥青混合料(EME)技术无法在我国直接应用[8]。国内所采用的高模量沥青混合料的设计方法依然参考马歇尔设计法,通过对动稳定度、动态模量等相关指标区分高模量沥青混合料和普通沥青混合料。同时如何针对我国的沥青混合料设计施工规范中的要求,测试PR.M的掺加制备方式及最优掺量是亟待解决的关键问题。因此本研究选择AC-20级配进行设计,研究适合高模量沥青混凝土的马歇尔实验步骤及高模量剂掺加指标,并确定该实验方法的合理性为工程实践过程提供完整的设计思路。

1 原材料性质

1)沥青

HMAC所用70#沥青均按照规范测试其各项性能指标,均满足规范规定的道路石油沥青A、B级沥青的要求。各性能指标结果见表1。

表1 基质沥青技术性质Tab.1 Technical properties of base asphalt

2)集料性质

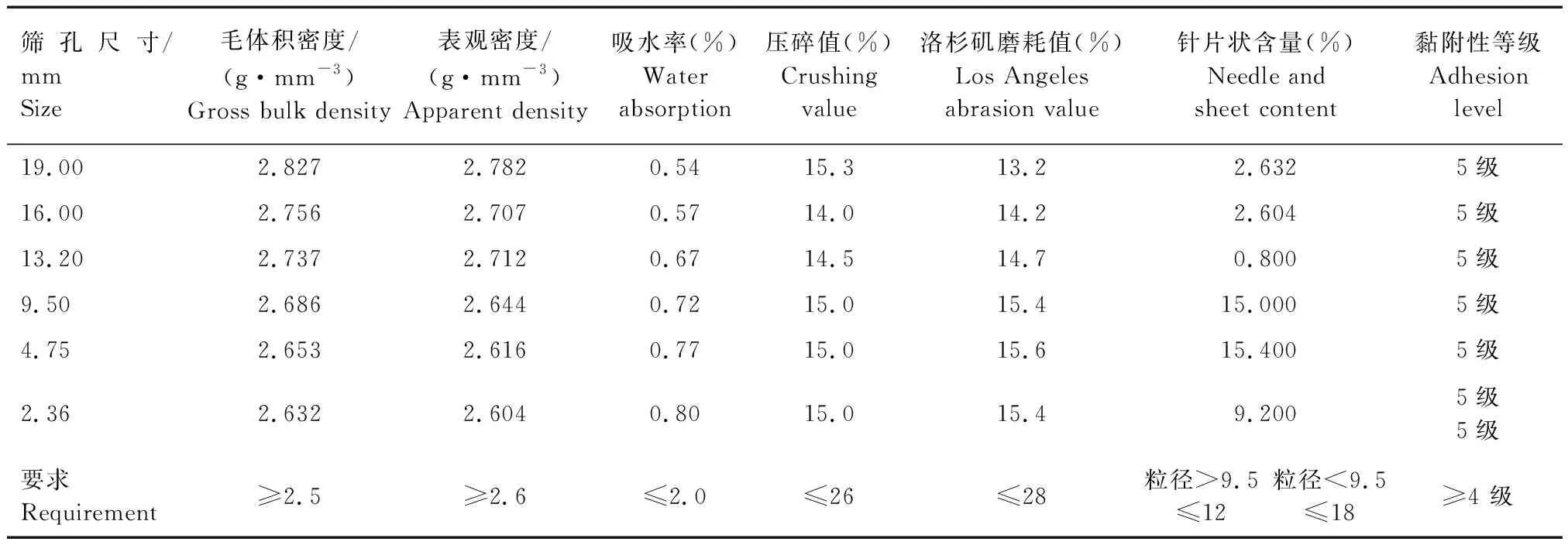

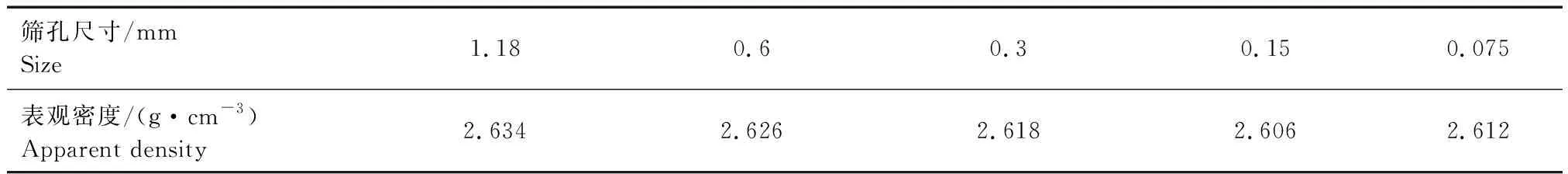

粗细集料均为石灰岩,最大粒径为19 mm;矿粉为磨细的石灰石粉。集料和矿粉的技术指标均满足规范规定的要求,具体参数指标见表2—表4。

表2 粗集料物理力学技术指标Tab.2 Technical indexes of physical mechanics of coarse aggregate

表3 细集料的密度Tab.3 Density of fine aggregate

表4 矿粉的技术指标Tab.4 Technical specifications of mineral powder

以上粗集料技术性质检测结果表明,本研究采用的粗集料符合《公路沥青路面施工技术规范》(JTG F40—2004)对高速公路及一级公路用粗集料的质量技术要求。

以上细集料技术性质检测结果显示,细集料各项技术指标满足规范对高速公路及一级公路用细集料的质量技术要求。

3)高模量剂

高模量剂选用法国PR-M,其外观呈黑色。高为1~3 mm,直径4 mm左右的圆柱形固体颗粒,其主要成分为热塑性树脂类的PE材料,其中95%以上为纤维聚合物,5%以下为填充物。

2 原材料及配合比设计

2.1 级配类型选择

1)级配范围的确定

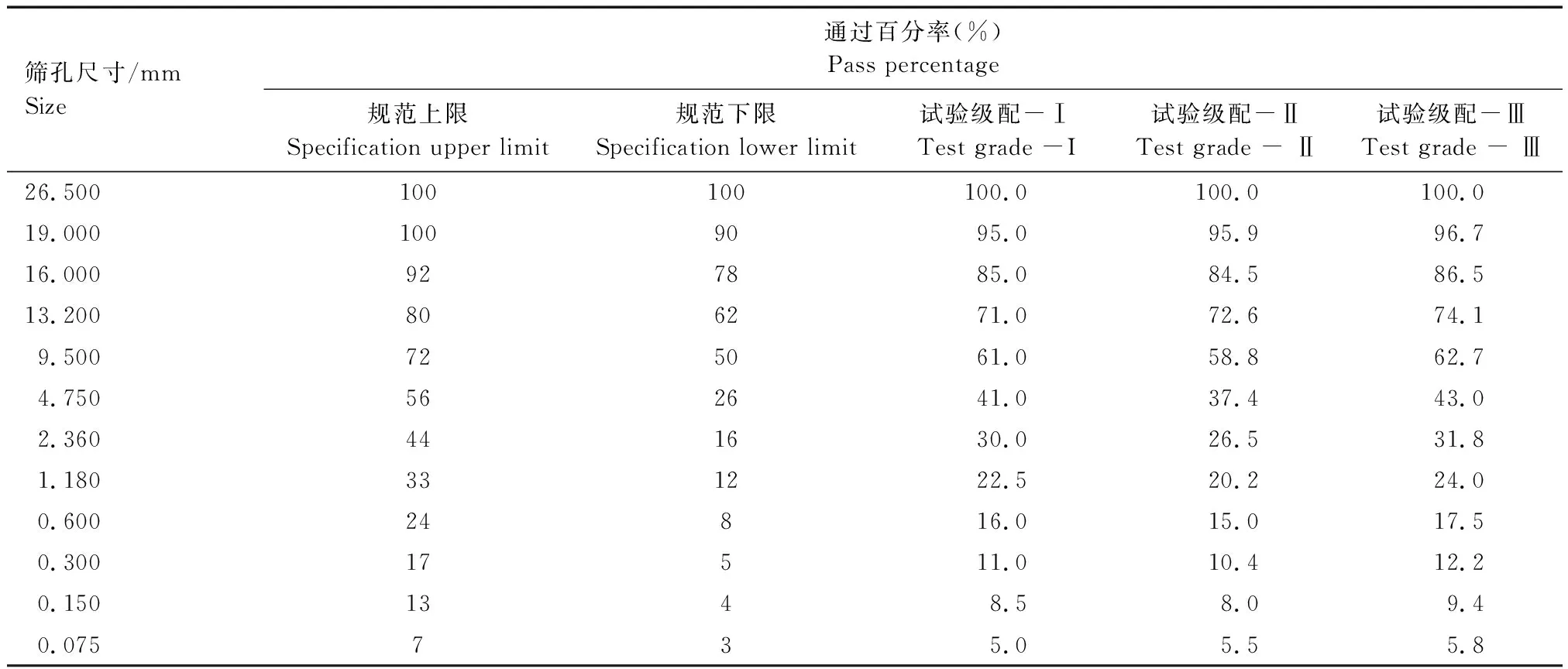

为探究不同级配对HMAC混合料性能的影响,本研究以 AC-20级配中对应的级配范围值及额外2种经验级配为研究对象,级配范围与级配曲线见表5与图1。

表5 AC-20 级配Tab.5 Classification of AC-20

图1 级配曲线Fig.1 Grading curve

2)最佳沥青用量的确定

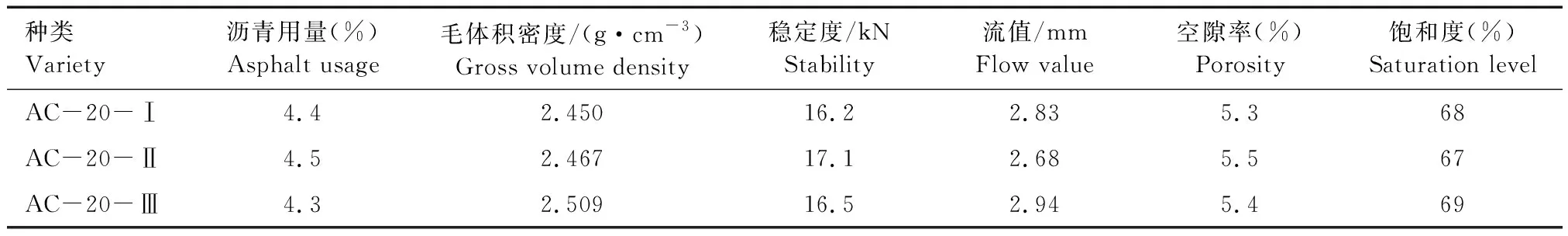

确定AC-20-Ⅰ型沥青混合料的最佳沥青用量为4.4%,AC-20-Ⅱ型沥青混合料的最佳沥青用量为4.5%,AC-20-Ⅲ的最佳沥青用量为4.3%,后续试验所成型的试件均按照上述级配和最佳沥青用量确定,见表6。

表6 马歇尔试验结果Tab.6 Marshall test results

3)高模量剂用量的确定

在 HMAC 混合料中添加剂种类及剂量为 PR Module(高模量剂含量一般为0.4%~0.7%)。本研究中采用的添加剂种类为PR Module,为研究高模量剂的掺加对于沥青混凝土的性能影响,选具体掺量为3组:0.4%、0.5%、0.6%。

2.2 试件成型方法和步骤

根据高模量剂加入的阶段和方式,其混合料拌和方法可以分为干拌法、湿拌法。同时在拌和过程中,时间和温度是影响高模量剂的融化效果和分散均匀性的重要影响因素。

2.2.1 试件拌和方法

湿拌法是在骨料拌和之前,先将高模量剂投入到高温的沥青中,通过长时间的高温搅拌,使之在沥青中进行溶解或熔胀,将搅拌均匀的高模量改性沥青作为胶结料加入拌锅,并拌和高模量剂沥青混合料。干拌法是指高模量沥青混合料在拌和时,高模量剂在干拌时和集料一起加入拌锅,然后再加入沥青,拌成高模量沥青混合料的生产工艺。采用湿拌法时需要提前对沥青进行改性,对比干法施工过程,程序相对繁多,施工过程中经济性不够理想。因此采用干法作为拌和方式。

2.2.2 外掺剂干拌时间

由于高模量沥青混合料在拌和过程中容易发生结团现象,故而本研究对高模量沥青混合料的外掺剂拌和时间进行分析研究,试验中选用 AC-20-Ⅰ型沥青混合料级配(最佳沥青用量为4.4%),根据相关研究[9],干拌时间设定为0、30、60、90 s共4个水平,当取消干拌时间时,试验结果表明,当干拌时间为15 s后,外掺剂颗粒分布仍有不均匀现象,加入沥青后存在明显的结团现象;当干拌时间大于30 s时,外掺剂颗粒分布相对均匀,拌和后无结团现象。因此在高模量沥青混合料的拌和过程中,适当的干拌时间是必不可少的。从经济性上考虑,在大规模生产时过长的干拌时间会导致高模量沥青混凝土的生产效率降低,因此建议选取30 s作为外掺剂的干拌时间。一方面能有效地确保外掺剂和集料能够充分与沥青混合,充分保障混合料在搅拌时的均匀性,另一方面能有效地保证实际生产过程中避免因拌和时间过长导致了成本浪费。

2.2.3 拌和温度

高模量剂主要利用高温熔化的特点,在拌和过程中有效地融化并分散在混合料中,因此,高模量沥青混凝土拌和温度与普通沥青混合料的拌和温度相比,应相对较高。本研究依然选择3个实验温度(160 、170 、180 ℃)进行测试。当拌和温度选择在160 ℃时,部分外掺剂并未完全融化分散在沥青混合料里,混合料拌和后存在了明显的未融化外掺剂,主要由于拌和温度过低导致拌和过程中由于本身热量散失,使得混合料内部温度不均匀,从而不能达到有效的拌和过程;当温度在170 ℃以上时,混合料拌和后外掺剂均融化在沥青混合料中,拌和效果较好。但从工程实践方面来看,过高的拌和温度一方面会导致基质沥青的快速老化,另一方面又会导致较多的热量散失,造成生产过程中的产能浪费。本研究最终确定HMAC混合料拌和温度设定为170 ℃。

2.2.4 拌和时间

在确定拌和温度及干拌时间后,同样需要确定投入沥青及矿粉的拌和时间,从而保证在充足的拌和时间内,使得高模量剂与沥青、集料、矿粉均匀充分地搅拌在一起。因此为了保证拌和效果,同样选择60 、90 、120 s的沥青拌和时间,以及45 、60 、75 s的矿粉拌和时间进行研究。对于沥青拌和时间来看,60 s的拌和时间过后,拌和锅的内壁及底部依然存在大量的未裹附沥青,说明拌和得并不充分。而当沥青拌和时间大于90 s时,沥青均能较好地裹附在集料的表面,但是依然考虑到沥青在拌和过程中可能存在的老化问题,故而本研究中对沥青拌和时间的选择为90 s。对于矿粉的拌和时间来看,当矿粉的拌和时间为45 s时,矿粉并未能较好地、均匀地分散在混合料中,存在结团等现象,当拌和时间大于60 s时,矿粉能较为均匀地分散在沥青混合料中。最终确定沥青及矿粉的拌和时间为:加入沥青拌和90 s;加入矿粉后拌和60 s。以试拌的方式把握最优拌和时间,确保集料能够充分与沥青混合,同时充分保障搅拌的均匀性。

3 高模量沥青混凝土的路用性能研究

针对本研究所选择的不同粗细比例特性所提出的级配制备马歇尔试件,并根据路用性能实验的结果分析不同级配类型对混合料性能的差异,评价不同级配类型的路用性能,并综合确定混合料的级配情况。

3.1 高温稳定性

3.1.1 车辙试验设计

依据车辙实验对高模量沥青混凝土的高温性能进行评价,从动稳定度(DS)指标分析不同粗细集料级配所制备的高模量沥青混合料的高温性能差异,分析粗细集料对高模量沥青混合料的高温性能影响。

3.1.2 车辙试验结果分析

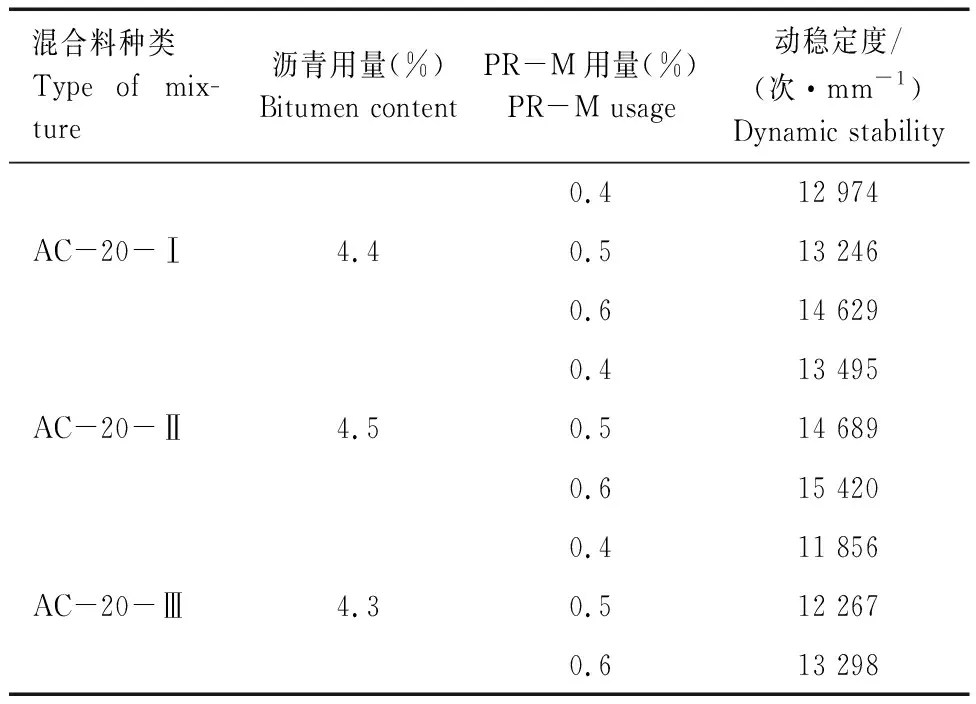

对比3种最佳沥青用量下的级配类型的车辙试验,研究高模量沥青混合料HMAC的高温稳定性影响,试验结果见表7和图2。

表7 车辙实验结果Tab.7 Rut experiment results

3种类型的高模量沥青混合料的动稳定度满足规范中的要求,但是AC-20-Ⅱ级配所对应高模量沥青混合料的高温性能要大于其余2种级配类型的动稳定度。说明当粗集料的用量增加有利于形成稳定的骨架结构,从而使混合料有较好的高温性能[10]。同时其对温度敏感性更低,复掺纤维进一步增强了高模量沥青混合料在夏季炎热环境下的重载承受能力[11]。从PR.M的掺量上来看,对于同一种高模量沥青混合料来说,当PR.M的掺量逐渐增加,其混合料的动稳定度也逐渐增加,证明高模量剂的掺加对沥青混合料的高温抗车辙性能有了一定程度的提升。如图3所示。

图3 不同PR.M掺量的最大弯拉应变Fig.3 Maximum flexural tensile strain with different PR.M content

3.2 低温抗裂性

利用车辙板实验制作的车辙板二次加工,将其切成尺寸为相应的长方体小梁试件,利用UTM万能实验机对切割后的小梁试件进行低温抗裂的加载处理。通过UTM万能试验机所测算的抗弯拉强度、弯拉劲度模量和最大弯拉应变分析粗细集料级配比例对其低温抗裂性能的影响。通过计算得出相关应力、应变等指标对高模量沥青混合料的低温抗裂性能进行评价,试验结果见表8。

表8 低温稳定性实验结果Tab.8 Experimental results of low temperature stability

在实验温度为-10 ℃条件下,从3种级配类型的低温抗裂性能可见,弯拉应变最大的级配,其劲度模量最小,抵抗收缩变形能力最强,低温抗裂性能最好。这是由于沥青混合料中细集料的占比会很大程度影响混合料的低温性能,细颗粒与沥青组成的胶浆能有效阻碍裂缝发展,从而表现出较高的破坏应变,相反粗集料越多,裂缝延伸越快,表现出较小的破坏应变[12]。相关研究表明,由于高模量剂的掺入阻碍了分子运动并形成稳定的网络结构[13-14],使得轻质组分在沥青中的占比下降,降低了沥青的蠕变柔度与蠕变速率,使其低温性能不良[15]。对于同一种高模量沥青混合料来说,当PR.M的掺量逐渐增加,其混合料的低温抗裂性能有了一定程度的改善和提高,说明高模量剂掺加融化后增加了集料和沥青之间的黏结性能。

3.3 水稳定性

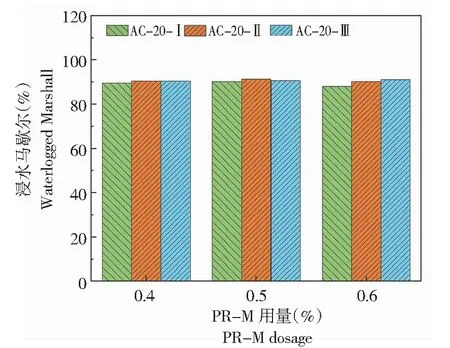

结合现行规范要求,研究不同级配类型的高模量混合料水稳性能,试验结果见表9,如图4和图5所示。

图4 不同PR.M掺量的浸水马歇尔指标Fig.4 Waterlogged Marshall index of different PR.M content

图5 不同PR.M掺量的冻融劈裂指标Fig.5 Freeze-thaw splitting index of different PR.M content

表9 水稳定性结果Tab.9 Results of water stability %

从本研究所选择的级配种类相对应的水稳定性结果分析,粗集料占比较高的级配类型其对应的冻融劈裂指标相对优异,主要原因是,粗集料含量增加使沥青混合料的骨架性能增强,使得混合料在经历冻融循环后,粗集料形成的骨架结构及沥青胶浆的黏附力能有效地抵抗内部冻融所导致的空隙变化。而当细集料增多后导致了沥青裹附的油膜变薄,使得混合料在冻融循环后内部空隙增加,从而使得冻融劈裂效果变差[15-16]。而PR.M的掺加对高模量沥青混合料的性能并未产生较大的削弱,仍然能保证沥青混合料的水稳性能满足规范要求。

4 结论

本研究分别从拌和方法、混合料路通性能、混合料级配和经济性比较等方面对高模量沥青混合料(HMAC)进行评价,结论如下。

1)选择3种不同粗细集料比例的AC-20级配类型,通过马歇尔试验确定高模量沥青混合料(HMAC)的沥青最佳用量分别为4.4%、4.5%、4.3%。并分别从高温、低温和水稳等方面对级配情况进行评价。结果表明,AC-20-Ⅱ的高温性能、水稳定性能较优,主要因为粗集料增加有助于形成骨架结构从而增强,从而有效地减少车辙破坏和水损害。

2)结合室内混合料实验和实际施工过程中拌和的施工工艺对施工成本效率的影响,采用干法作为拌和方式,并确定了混合料的拌和时间为干拌30 s,沥青拌和90 s,矿粉后拌和60 s。

3)通过对不同掺量的高模量沥青混合料的性能进行研究。其高温性能随着高模量剂的掺加,高模量沥青混合料的动稳定度不断增加。其低温性能随着高模量剂的掺加,高模量剂融化后增加了石料与沥青间的黏附性,表现为低温抗裂性能的增加。