核聚变用CLF-1钢真空激光焊接

张国瑜, 徐 诺, 徐国建, 李午红, 邱晓杰

(1. 沈阳工业大学 a. 材料科学与工程学院, b. 教师发展与教育评估中心, 沈阳 110870; 2. 南京中科煜宸激光技术有限公司 煜宸研究院, 南京 210038)

为了实现氚增值及提取等一系列测试过程,氦冷固态试验包层系统(HCCB TBS)需要使用氚增值试验包层模块(TBM)在聚变中子辐照下产生和释放氚,以获取清洁、无污染的巨大能量[1].所用材料必须在中子辐照的恶劣环境下保持良好的机械性能.基于9Cr-1Mo钢开发了CLF-1低活化铁素体/马氏体钢,该钢选用W、V、Ta等元素代替了9Cr-1Mo钢中的Mo、Ni、Nb等活化元素,具有良好的热物理和力学性能,如良好的高温稳定性、塑性、辐照膨胀性、较低的热膨胀系数及较高的导热系数等[2].因此,CLF-1钢将成为未来聚变堆增值区(BB)和中国聚变工程试验堆(CFETR)的重要候选结构材料之一.CLF-1钢的组织形态由回火马氏体与弥散分布碳化物组成,冲击韧性较高,含有较多合金元素,焊接性较差,焊接接头各区域力学性能离散性较大,组织和化学成分也会存在较大差异,同时一定数量残余铁素体(δ-Fe)的存在会导致焊接接头冲击韧性降低[3].为了适应聚变堆TBM的服役环境,目前现有的焊接工艺包括钨极氩弧焊(TIG)、搅拌摩擦焊(FSW)、常压激光焊(ALW)及电子束焊(EBW)等.而ALW和EBW凭借较小的热输入量、焊接热影响区(HAZ)面积、焊接变形及较大的焊缝深宽比的优势,成为TBM结构的首选焊接工艺,而焊缝冲击韧性的好坏是TBM结构焊接制造的重要考核指标之一[4-11].

随着先进连接技术和TBM中新结构模型的快速发展,对TBM中厚板结构的连接提出了更高要求.普通小功率激光器由于功率密度不足,难以实现一次性穿透焊接.但随着光电技术的逐渐突破,激光器功率可达50 kW以上,且光束质量与稳定性良好,这将促进TBM中厚板结构超高功率激光焊接技术的又一次重大突破.但超高功率激光焊接过程中,高能量密度的激光束接触金属材料的瞬间,产生了大量且致密的金属蒸气羽烟(MVP),严重阻碍了激光向熔池内部的能量传输,同时部分激光束能量被其吸收和反射,增加了高功率激光焊接难度.近年来有研究[12]表明,在真空环境下激光焊接焊缝的熔深显著增大,焊缝成形质量得到极大改善.2001年大阪大学Katayama教授研究了在30~30 000 Pa真空度范围内的不锈钢及铝合金的激光焊接特性,结果发现随着真空度的提高,焊缝熔深增加,熔宽变窄.当处于高真空条件时,激光焊接的熔深可以显著增加,因而在实现大厚板的深熔焊接方面具有明显优势[13].本文采用VLW工艺方法,研究了CLF-1钢的VLW特性、焊缝显微组织及力学性能,研究结果可为提升TBM的焊接性能与核聚变行业的持续稳定发展提供理论依据和实用参考价值.

1 材料及试验方法

试验材料为10 mm厚CLF-1低活化铁素体/马氏体钢板材,供货状态为调质态(980 ℃/1 h固溶处理+740 ℃/2 h高温回火).母材微观结构由细小的回火马氏体、富Cr、Fe、W和C的椭圆状碳化物(M23C6)和富Ta或V的高密度球状碳化物(MX)组成如图1[14]所示.CLF-1钢的具体化学成分如表1所示.试板尺寸为300 mm×150 mm×10 mm.

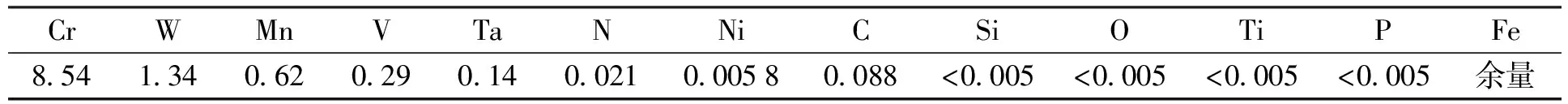

表1 CLF-1钢元素成分(w)Tab.1 Element composition of CLF-1 steel (w) %

图1 CLF-1钢显微组织Fig.1 Microstructures of CLF-1 steel

图2为VLW试验装置简图.焊前对焊件进行激光清洗及丙酮擦拭清洗,去除油污等杂质,避免在焊接部位产生气孔或夹杂等冶金缺陷.采用YLS-30000真空激光焊接设备焊接试板,在大量试验基础上获得了VLW最佳工艺参数为:真空度30 Pa、激光束入射角度0°、激光输出功率8 kW、离焦量0 mm、焊接速度2 m/min、热输入量2 400 J/cm;ALW最佳工艺参数为:激光束入射角度0°、激光输出功率10 kW、离焦量0 mm、焊接速度2 m/min、热输入量3 000 J/cm.

图2 VLW结构示意图Fig.2 Schematic structure of VLW

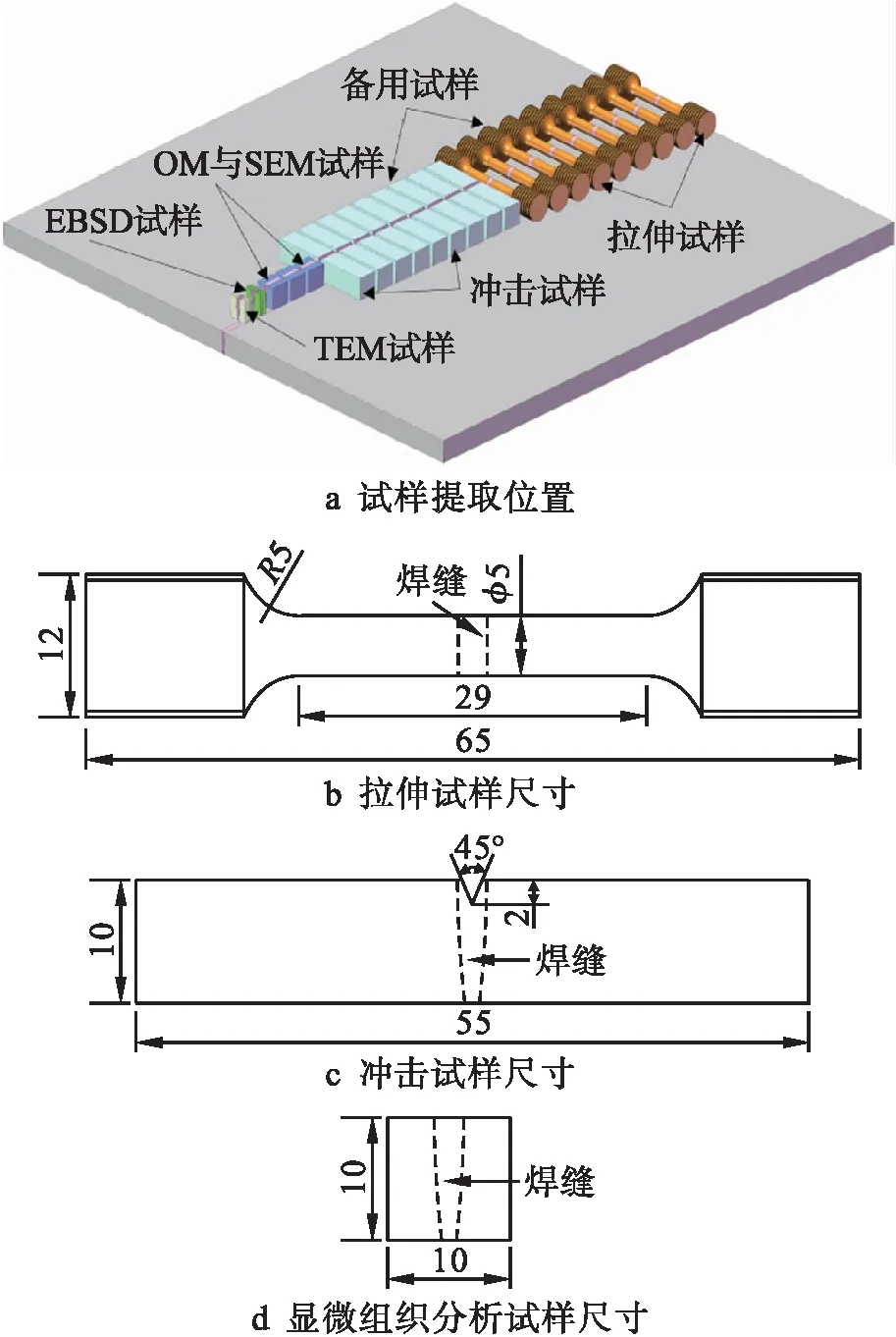

完成试板焊接后进行X射线探伤检验(RT)和超声波检验(PT),检验合格后对焊接试板进行710 ℃/2 h高温回火处理(PWHT),显微组织分析试样、拉伸试样及冲击试样的截取位置和形状尺寸如图3所示(单位:mm).利用Villella试剂(100 mL酒精+5 mL盐酸+1 g苦味酸)腐蚀经磨抛后的金相试样,腐蚀时间约为15 s.采用光学显微镜(OM)、透射电镜(TEM)、扫描电镜(SEM)及电子背散射衍射仪(EBSD)观察焊缝的显微组织和冲击试样断口形貌.采用脉冲加热气相色谱仪(SQM-1)对焊缝金属(WM)中的氧含量进行测量;采用维氏硬度仪(FALCON 503)测量焊缝硬度(间距为0.2 mm);采用拉伸试验机(WDD-10 kN)测试了室温下焊缝的拉伸性能;采用冲击试验机(PTM-2000)测试了室温下焊缝的冲击韧性,冲击性能测试结果取平均值,试样数量不得少于3个.

图3 试样提取位置和形状尺寸Fig.3 Sampling positions and shape sizes of specimens

2 结果及分析

2.1 真空度对金属蒸气羽烟的影响

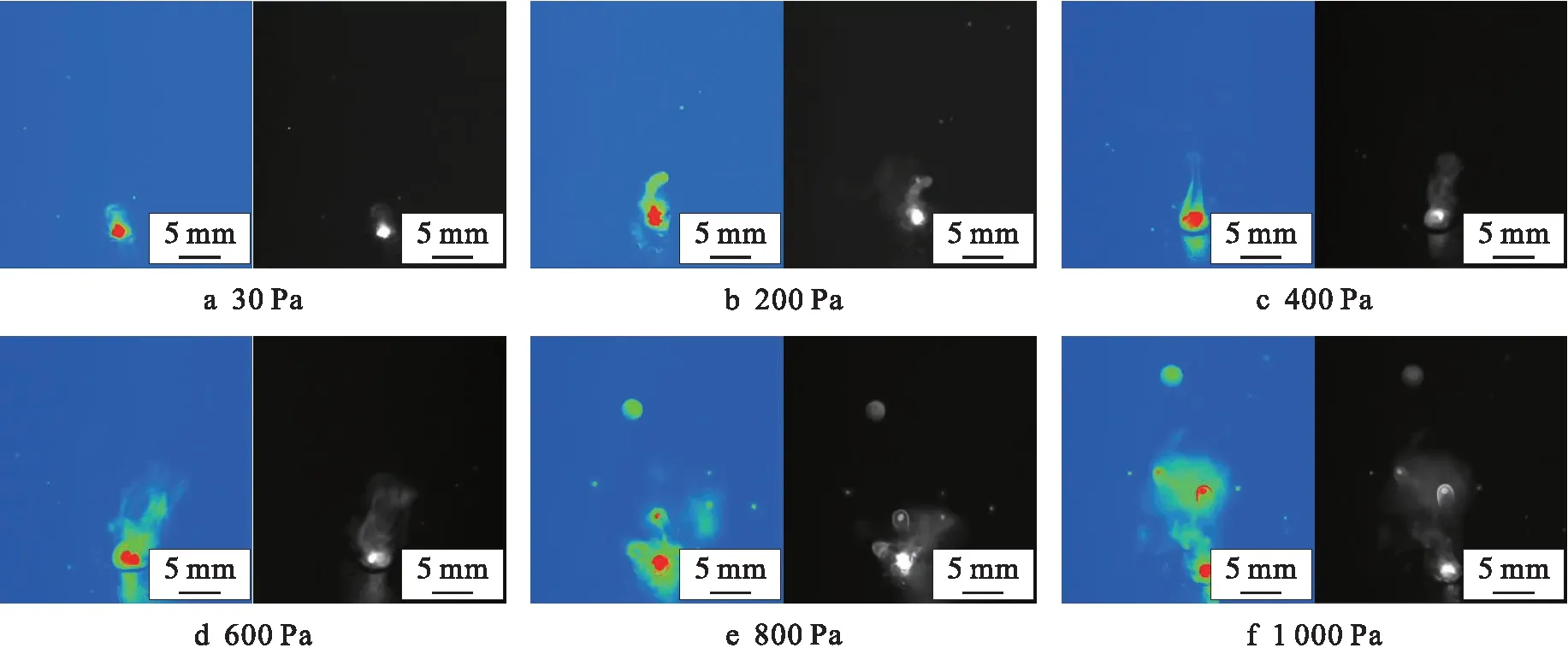

在不同真空环境下拍摄的MVP动态行为如图4所示,图像采集频率为2 000帧/s.当真空度由1 000 Pa升至600 Pa时(真空压力越小真空度越高),MVP亮度明显降低(灰色图像显示),且较好地抑制了熔池金属飞溅的产生,熔池上部的MVP密度明显降低.当真空度升至30 Pa时,MVP面积、高度以及亮度均得到了有效抑制.

图4 焊接过程MVP形态Fig.4 MVP morphologies during welding process

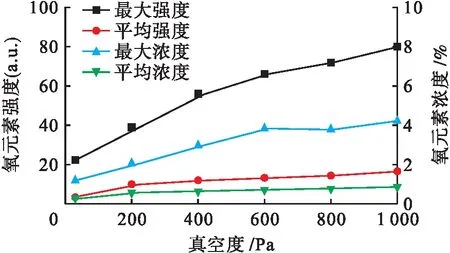

图5为不同真空环境下焊缝的氧含量检测分析结果.图6为焊缝的氧含量强度及浓度曲线.对比图5和图6可知,焊缝中氧元素的最大强度和最大浓度均随真空度的增大呈逐渐减小趋势.当真空度为1 000 Pa时,WM中氧元素最高强度为80,平均值为16.5,最高浓度为4.22%,平均值为0.85%;当真空度为30 Pa时,氧含量最高强度为22,平均值为3.6,最高浓度为1.16%,平均值为0.24%.与真空度为1 000 Pa相比,真空度为30 Pa时氧元素最高强度和最高浓度均显著降低,焊接金属中的氧气会对焊缝产生许多负面影响.在焊接过程中由于焊缝金属中氧元素的存在,将引起焊缝金属的氧化、脱氢和裂纹等不利反应,导致焊缝中大量有益元素流失,最终使得焊缝的冲击韧性严重下降.后续试验结果表明,当真空度为30 Pa时焊缝性能处于最优状态.

图5 焊缝的氧含量检测结果Fig.5 Detection results of oxygen content in welds

图6 焊缝氧含量的强度与浓度曲线Fig.6 Intensity and concentration curves of oxygen content in welds

2.2 焊缝显微组织

为了进一步分析VLW CLF-1钢的接头组织特征,采用对比方法分析了同等厚度CLF-1钢的VLW和ALW焊缝的OM显微组织,结果如图7所示.由图7a可见,VLW焊缝形貌呈现明显的丁字形,焊缝金属主要为板条马氏体组织,未发现δ-Fe.这是因为在真空环境中实施激光焊接时,一定的真空度对MVP具有明显抑制作用,提升了熔池对激光的吸收率,减小了激光对母材的热输入量;其次,真空环境中不存在气流运动,从而降低了焊接过程的冷却速率,延长了包晶反应(δ-Fe+L→γ)阶段的停留时间,增加了δ-Fe向奥氏体转变的时间,从而消除了焊缝中的δ-Fe.由图7b[15]可见,ALW焊缝金属主要由板条马氏体和少量δ-Fe组成.

图8为CLF-1钢的焊缝EBSD组织及晶粒分布情况.图8中IPF着色取样图显示了焊缝的晶粒结构,其中红色、蓝色和绿色分别代表(001)、(111)和(101)的晶粒取向特征.由图8a可见,VLW焊缝区晶粒无明显择优取向.由图8b可见,VLW焊缝平均晶粒尺寸为16.77 μm.由图8c、d可见,ALW焊缝晶粒平均尺寸为19.52 μm,明显高于VLW焊缝.经理论计算可知,ALW热输入量约为3 000 J/cm,VLW热输入量约为2 400 J/cm,试验数据与理论分析计算相吻合.

图8 焊缝EBSD组织与晶粒分布Fig.8 EBSD microstructures and grain size distribution of welds

PWHT态下CLF-1钢的焊缝TEM组织如图9所示.由图9a可见,VLW焊缝组织由回火马氏体及少量碳化物组成.碳化物的析出是由于马氏体中过饱和元素在PWHT态下进行短距离扩散、迁移和偏析所造成的.同时由EDS测试结果可知,沿原始奥氏体晶界和马氏体边界析出的椭圆状相为富Cr、Fe、W和C的M23C6碳化物,在马氏体内部弥散分布的析出相为富Ta或V的MX碳化物,该碳化物有效阻碍了位错滑移,起到了良好弥散强化效果.VLW焊缝中M23C6碳化物平均尺寸约为120 nm,MX碳化物平均尺寸约为20 nm.同时发现在马氏体边界周围存在高密度位错结构.由图9b可知,ALW焊缝中M23C6和MX碳化物平均尺寸分别为140 nm和40 nm,明显大于VLW焊缝,弥散强化效果下降.另一方面,VLW焊缝MX碳化物中的Ta、V元素含量明显增加,使其在板条马氏体内部的钉扎力增大.因此,VLW焊缝的冲击韧性相较ALW焊缝得到显著提升[16].

图9 焊缝TEM组织Fig.9 TEM microstructures of weld

2.3 焊缝力学性能

图10为PWHT态不同焊接接头中心位置的显微硬度测试结果.由图10可知,VLW焊缝与ALW焊缝硬度无明显差别[15].VLW焊缝区的平均显微硬度为269.2 HV,热影响区的平均显微硬度为242 HV,均高于母材的平均显微硬度(213.8 HV),焊缝无软化现象.

图10 VLW和ALW焊缝硬度分布Fig.10 Hardness distribution of VLW and ALW welds

表2为PWHT态下VLW和ALW焊缝的室温V形坡口夏比冲击试验结果.由表2可知,VLW焊缝的平均冲击韧性为280 J,远超于母材(237 J),约为ALW焊缝(118 J)的2.4倍.VLW焊缝的平均冲击韧性大幅度高于ALW的原因为:VLW焊缝金属含氧量降低导致氧化和夹渣物减少;VLW的热输入量低,熔池存在时间短,焊缝金属获得了细小的马氏体、M23C6和MX碳化物,同时碳化物起到了更好的弥散强化效果;VLW焊缝金属不存在δ-Fe.

表2 母材及焊缝冲击试验结果Tab.2 Impact test results of base metal and welds J

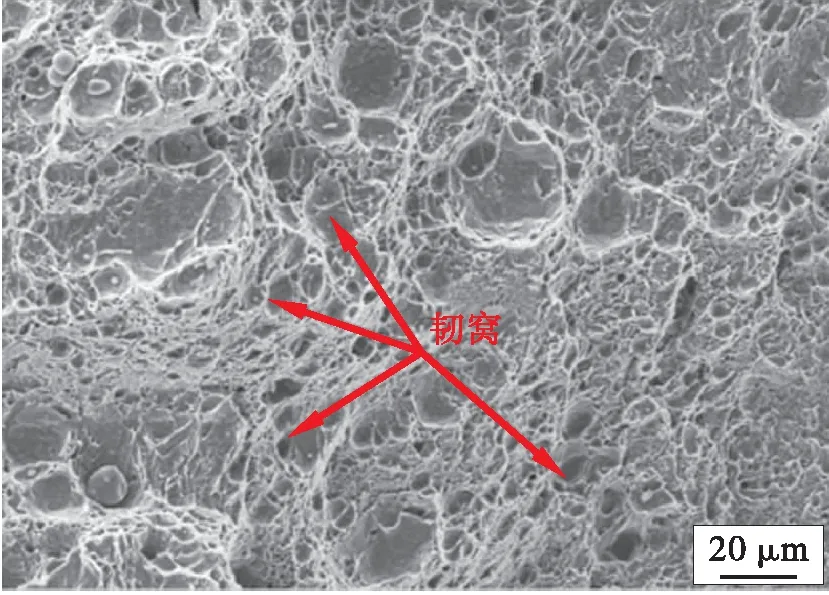

VLW焊缝冲击试样断口形貌如图11所示.由图11可知,断口上存在大量韧窝,韧窝大小、形状、深浅不一,表现为韧性断裂.

图11 VLW冲击试样断口SEM组织Fig.11 SEM microstructure for impact fracture of VLW sample

3 结 论

通过以上分析可以得到如下结论:

1) 针对10 mm中厚板低活化铁素体/马氏体CLF-1钢,采用VLW工艺能够获得成形良好,无气孔、未熔合、裂纹等冶金缺陷的焊缝.

2) 环境真空度为30 Pa时,WM氧化程度最低,对MVP抑制效果最强.与ALW相比,VLW热输入量的降低了600 J/cm,焊缝中回火马氏体尺寸、M23C6及MX碳化物尺寸更加细小,弥散强化效果增强,有效阻碍了位错滑移,且焊缝金属中无δ-Fe存在.

3) VLW焊缝在PWHT态下的平均冲击韧性为280 J,远超于母材(237 J),相较ALW焊缝提高了162 J,冲击试样断口为韧性断裂,满足了TBM焊后使用的冲击性能要求.