从钒渣中提取钒的工艺研究进展

李佳双,李金贵,吴昊天,雷伟岩,李锋锋,3,沈 毅

(1.华北理工大学 材料科学与工程学院,河北 唐山 063210;2.华北理工大学 矿业工程学院,河北 唐山 063210;3.河北省无机非金属材料重点实验室,河北 唐山 063210)

钒通常赋存于钒钛磁铁矿、闪锌矿或黑色页岩中,与钛、铬、钨等共存[1],其中,钒钛磁铁矿资源储量巨大且分布相对集中[2]。以钒钛磁铁矿为原料进行转炉炼钢时,会生成副产品含钒炉渣,含钒炉渣是钒、钛、铁和其他硅酸盐的混合物,是重要的二次资源[3-4],可用作冶炼金属钒和钒合金。

钒渣主要物相为含钒铁尖晶石,被辉沸石包裹,用常规方法难以破坏,因此,从钒渣提钒的关键步骤是焙烧[5-7]。目前,钠化焙烧—水浸和钙化焙烧—酸浸工艺在工业上应用较为广泛。近些年,研究人员在焙烧—浸出工艺基础上提出了多种钒渣提钒工艺。本文简要介绍了钒渣的成分及物相组成,分析总结了钒渣提钒工艺研究现状,展望了未来钒渣提钒工艺的发展方向。

1 钒渣的组成及物相分析

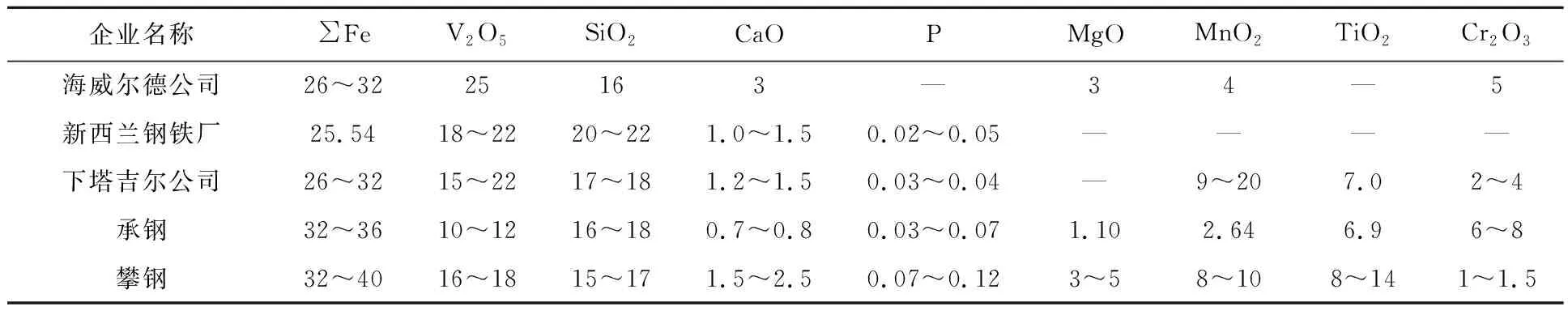

钒渣的成分有氧化亚铁、五氧化二钒、二氧化钛、二氧化硅、二氧化锰、氧化镁,以及少量其他元素的氧化物。国内外主要钢厂的钒渣化学组成见表1[8]。可以看出:相较国外钢厂,国内钢厂钒渣中五氧化二钒含量较低,攀钢钒渣的五氧化二钒含量高于承钢。

表1 国内外主要钢厂的钒渣化学组成 %

钒渣中含有钒尖晶石相、金属铁相、钛铁矿相和硅酸盐相,主要以钒尖晶石为主,其中钒质量分数为20%。在偏光显微镜下,钒尖晶石被橄榄石与玻璃质包围。钒渣颗粒度越细,钒尖晶石裸露面积越大,越有利于钒的提取。

2 钒渣提钒主要工艺

从钒渣中提取钒的工艺流程包括焙烧、浸出、净化、沉淀、煅烧。其中,焙烧是整个工艺链中最关键的环节,将不溶于水的钒氧化物转化为可溶性钒酸盐。从钒渣中提取钒的主要工艺为钠化焙烧—水浸工艺和钙化焙烧—酸浸工艺[9-10]。

2.1 钠化焙烧—水浸工艺

钠化焙烧—水浸工艺是通过添加钠盐到磨细的钒渣中,经焙烧生成水溶性五价钒的钠盐,然后通过水浸得含钒浸出液,再经过沉淀—焙烧—碱溶—除杂—二次沉钒得偏钒酸铵,最后焙烧制得高纯V2O5产品。该工艺较为成熟,但会产生有害气体和高钠盐废水,严重污染环境,且对原钒渣中钙、镁含量和炉料烧结要求严格,使资源利用受到限制。

Sadykhov[11]以Na2O为添加剂,通过焙烧—浸出工艺提取钒渣中的钒,结果表明:水溶性钒酸盐的生成受添加剂加入量、焙烧温度和渣中SiO2含量的影响;反应生成的硅酸盐或铝硅酸盐会阻碍钒酸钠的生成;渣中SiO2、Al2O3和TiO2的存在会导致水溶性钒酸盐含量降低。邵胜琦等[12]以Na2O2为添加剂,采用钠化焙烧—水浸工艺从钒渣中提钒,结果表明:在n(Na2O2)∶n(V2O5)=3∶1、焙烧温度850 ℃、压块压力5 MPa、焙烧时间2.5 h、浸出温度80 ℃条件下,钒浸出率可达95.57%。李尉[13]研究了采用Na2CO3焙烧—水浸工艺从高钒渣中提钒,结果表明:在焙烧过程中,碳酸钠和五氧化二钒生成水溶性钒酸钠的反应可自发进行,温度越高越利于反应进行;在焙烧温度850 ℃、焙烧时间60 min、Na2CO3加入量20%、物料粒度200目条件下,钒浸出率可达85%。

钠化焙烧—水浸工艺的钒浸出率较高,一般可达90%左右;但生产过程中易产生腐蚀性气体(如HCl、Cl2、SO2和SO3)和高钠盐废水,对环境造成污染,且对钒渣中钙、镁含量和炉料烧结要求严格[14],使资源利用受到限制。

2.2 钙化焙烧—酸浸工艺

与钠化焙烧工艺相比,钙化焙烧无有害气体及有毒尾矿排放,在能源、环境和矿产资源利用效率等方面具有明显优势[15],是一种清洁提钒新工艺。钙化焙烧—酸浸工艺是将适量的钙添加剂加入到钒渣中进行高温焙烧,使钒渣中的低价钒(V(Ⅲ))转化为易溶于酸性溶液的钒酸钙,之后再进行酸浸,浸出液经除杂—沉淀—煅烧,得V2O5产品。

焙烧过程加入的钙盐不同,体系发生的反应也有所不同。范坤等[16]研究了采用不同钙化剂(CaSO4、CaCO3、CaO)钙化焙烧—酸浸高钒渣,结果表明:以CaSO4进行钙化焙烧,在温度1 450 K条件下,钒浸出率可达93.53%。马家骏等[17]研究了分别以CaO和CaCO3为钙化剂,采用钙化焙烧—铵盐浸出工艺从钒渣中提取钒,结果表明:以CaO为钙化剂时,钒浸出效果更好;以1 mol/L碳酸氢铵溶液为浸出添加剂,在钒渣粒度45~75 μm、n(CaO)/n(V2O5)=1.2/1、焙烧温度920 ℃、焙烧时间45 min、浸出温度60 ℃、浸出时间60 min条件下,钒浸出率可达82%。李新生[18]研究了采用钙化焙烧—碳酸钠浸出钒渣,结果表明:钒渣中V2O3和CaCO3配比和温度不同,生成的产物也不同,在最优试验条件下,钒浸出率可达90%以上。

近几十年来,基于钙化焙烧过程已有很多研究,包括焙烧添加剂的影响、焙烧参数、浸出参数和钒回收率等,但钙化焙烧的钒回收率一般低于钠盐焙烧。

3 钒渣提钒新工艺

3.1 低温钠焙烧法

低温钠焙烧法是指焙烧温度低于常规钠化焙烧温度的一种焙烧方法。Deng R.R.等[19]研究了用低温钠焙烧—氧化浸出钒渣,结果表明:钒浸出率随焙烧温度升高而提高,尤其是在500~650 ℃之间,随温度升高,钒逐渐与碳酸钠氧化形成水溶性钒酸钠,钒浸出率迅速提高;但温度超过650 ℃后,钒浸出率趋于平稳,可能是由于钒相与硅相烧结降低氧的扩散,导致钒浸出率无明显变化。可见在650 ℃的较低温度下焙烧效果较好。

在钒渣中分别加入MnO2、CaO、MgCO3和Al2(CO3)3的单一或复合焙烧添加剂进行焙烧水浸[20-22]提钒。结果表明:添加MnO2时,适宜条件下,钒浸出率达83.23%,这是因为尖晶石在550 ℃时开始分解,加入MnO2可大大促进低价钒向高价钒的定向氧化,从而提高钒浸出率;添加Na2S2O8、MnO2和H2O2时,相同条件下,Na2S2O8的作用最为明显,钒浸出率达87.74%,这是因为加入Na2S2O8可氧化低温焙烧后剩余的低价钒,从而提高钒浸出率。

低于500 ℃时,钒尖晶石中的钒不能与钠盐结合生成高价钒酸盐,导致钒浸出率很低。在低温钠化焙烧时,添加适量添加剂可有效提高钒浸出率至83%以上。该法可确保有效提取钒,同时减少能耗。

3.2 空白焙烧法

空白焙烧又称无盐焙烧,即焙烧过程中不添加添加剂。李兰杰等[23]研究了采用空白焙烧—水热碱浸法浸出钒渣中的钒,结果表明,钒浸出率可达95%,但该法工艺流程较长。李京[24]研究了用空白焙烧—碳酸钠浸出法浸出钒渣,钒浸出率约88%。这2种方法能大幅减少固废产生,但工艺成本较高。

付自碧[25]研究了采用空白焙烧—碳酸化浸出—除硅—铵盐沉钒法提钒,结果表明:钒渣在温度860~900 ℃下空白焙烧后,再在碳酸氢钠质量浓度158 g/L、浸出温度95 ℃、浸出时间120 min条件下浸出,钒浸出率为90.49%~92.12%。该法具有工艺成本低、固废少等特点,可为低成本清洁提钒提供一种新途径。

李猛[26]研究了用无盐焙烧—温和铵浸法提钒,结果表明:没有钠盐存在时,不会生成高毒性六价铬;以碳酸氢铵作浸出剂,钒浸出率可达93%,杂质浸出率很低;钒铁尖晶石分解转化先于四价钒酸盐的生成,四价钒酸盐的生成先于五价钒酸盐的生成。该法无须添加焙烧剂,没有废气和有毒化合物产生,对环境友好。此外,李猛[26]采用低温铵化—高温浸出法优化了无盐焙烧—铵浸工艺流程,结果表明,钒产品纯度较高,有望成为空白焙烧的研究新方向。

空白焙烧法无有害气体和高毒性六价铬生成,不产生废水,尾渣易于综合利用,可实现焙烧提钒技术的绿色升级,且原料成本较低,钒回收率也高于钙化焙烧;但该工艺成本高、流程长,严重限制了其发展及工业应用范围。低温铵化—高温浸出法较无盐焙烧—铵浸法工艺流程短,钒产品纯度更高,有望成为空白焙烧的研究新方向。

3.3 复合焙烧法

Xiang J.Y.等[27]研究了采用CaO/MgO复合焙烧—酸浸工艺提高转炉钒渣的钒回收率,结果表明:用MgO完全取代CaO时,钒浸出率由88%降至81%,而CaO/MgO复合焙烧可改善单独用MgO的焙烧效果;MgO/(CaO+MgO)物质的量比为0.5/1时,钒浸出率可达94%。肖霜[28]研究了用MnO2-CaO复合焙烧酸浸提取转炉钒渣中的钒,结果表明,在最优条件下,钒浸出率达91.62 %,复合焙烧的钒浸出率高于单一的钙化焙烧或锰化焙烧。相较单一添加剂,复合焙烧能与钒渣反应得更充分,有利于低价钒转化成高价钒酸盐,从而提升钒浸出率。

3.4 亚熔盐焙烧法

亚熔盐法液相氧化提钒法也称液压氧化法,亚熔盐法的特点包括蒸气压低、沸点高、流动性好、活度系数高、反应活性高、分离功能可调等[29-30]。

高明磊等[31]对比研究了钒渣在钾、钠2种体系的亚熔盐介质中的浸出效果,结果表明:钒形成可溶性钒酸盐是通过分解钒的固溶相实现的,钾系亚熔盐体系的钒浸出率明显高于钠系亚熔盐体系;与传统工艺相比,亚熔盐体系反应温度由850 ℃降至220~240 ℃,反应时间由4~6 h降至1~2 h,在显著降低能耗、提高效率的同时,钠系的一次钒转化率可达85%,钾系可达97%。

与传统焙烧技术相比,亚熔盐熔烧法的钒回收率更高,反应介质可实现内循环,原材料消耗小,可基本实现钒的高效清洁提取;但该工艺需在高碱度设备中进行,成本较高[32-33],目前尚处于半工业试验阶段。

3.5 无焙烧加压浸出法

因常压酸浸不能破坏钒渣中的含钒尖晶石结构,钒元素无法从尖晶石的晶格结构中释放,导致钒无法得到髙效浸出。因此,有研究人员提出了采用无焙烧加压酸浸工艺提钒。张国权[34]研究了无焙烧加压酸浸工艺的热力学及动力学,并优化了工艺条件。结果表明:加压能破坏转炉钒渣中的含钒尖晶石结构,促进钒的浸出;在压力1 MPa、浸出温度140 ℃、浸出时间60 min、初始酸质量浓度250 g/L、液固体积质量比10 mL/1 g、搅拌速度400 r/min条件下,钒浸出率可达96.88%。无焙烧加压浸出法因无焙烧工艺,可节约原料,降低成本,且加压酸浸转炉钒渣技术能使钒浸出到溶液中,从而有效提高钒浸出率;但加压浸出对设备和反应条件要求较高,尚未得到广泛工业应用。

3.6 微波焙烧法

微波能是一种清洁能源,可快速、选择性加热,具有非热效应,在强化磨矿、强化浸出、碳热还原、熔盐合成及干燥等冶金工序中常以微波进行辅助。在微波场中,原料中不同相分子具有不同正负性,在微波场中会发生高频振动,通过微波焙烧可改变钒渣的尖晶石结构,使钒渣更易反应[35-36]。

谭博等[37]研究了微波场下的钒渣氯化动力学,结果表明:在微波加热至800 ℃保温30 min、(NaCl-KCl)/AlCl3熔盐质量比1.66/1、AlCl3与钒渣质量比1.5/1条件下,钒提取率为82.67%;微波辅助加热可使反应时间从6 h缩至30 min。姜涛等[38]提出了一种微波钙化钒渣提钒法,以Ca(OH)2为钙源添加剂,在添加剂中CaO与钒渣中V2O5质量比0.85/1、微波功率2 kW条件下,加热至850 ℃焙烧1 h后在适宜条件下浸出,钒浸出率可达97.4%。

3.7 机械活化法

机械活化是在机械力作用下使矿物产生晶格畸变和局部破坏,并形成各种缺陷,导致其内能增大,反应活性增强,从而改变矿物反应条件。机械活化后的钒渣物相能充分解离且表面有多孔结构,高能球磨对钒渣引起的活化作用使钒渣处于不稳定态,有利于钒的浸出。

黄青云等[39]研究了采用机械活化预处理—钙化焙烧—酸浸工艺提钒,可在一定程度上解决转炉钒渣钙化焙烧酸浸工艺钒转浸率低的问题。结果表明:机械活化后的钒渣处于不稳定态,更易发生化学反应;延长机械活化时间、缩短浸出时间可将钒浸出率提高10%左右;机械活化也可在一定程度上降低钙化焙烧温度。向俊一[40]探讨了机械活化法对钒浸出率的影响。结果表明:机械活化对提钒效果影响显著,延长活化时间可降低钙化焙烧温度,提高钒浸出率,缩短浸出时间。机械活化80 min可将钙化焙烧温度降低100 ℃左右,相比未活化钒渣,浸出20 min即可将钒浸出率由75%提高至90%。

3.8 微生物法

微生物浸出法是以微生物及其代谢产物作浸取剂浸出钒的绿色工艺。Mirazimi等[41]研究了采用自养菌、异养菌和真菌3种微生物分别浸出原钒和焙烧后钒渣。结果表明:在一定条件下,钒渣受到自养菌和异养菌侵蚀,钒浸出率可达90%以上;在特定条件下,采用真菌浸出钒渣,钒浸出率为92%。微生物浸出法对钒渣的浸出效果较好,且绿色环保,是生物与矿冶交叉学科应用的新方向。

3.9 电场强化浸出法

在电场强化浸出过程中,浸出时间较短,与传统工艺相比,大大减少环境污染。李艳[42]研究了用电场分别强化直接酸浸和电钒渣碱浸预处理—酸浸钒渣。结果表明:直接酸浸的钒浸出率为67.18%,加入硫酸锰电场强化后可提高至79.64%,这是因为物相被电场强化破坏,使钒浸出率提高;采用NaOH、CaF2对钒渣预处理后再酸浸,钒浸出率可达87.12%,高于直接酸浸,这是因为碱浸可破坏硅酸盐相,使包裹在钒尖晶石相外的硅酸盐相裸露出来,破坏后可进一步提高钒浸出率。

电场强化浸出法流程简单,但酸耗较大,且硫酸锰价格昂贵,钒回收率也偏低,还要求特制的反应装备,目前尚无法实现工业化应用。

4 结论与展望

钒渣是钒钛磁铁矿转炉炼钢过程的副产品,是钒的重要二次资源。从钒渣中提钒以钠化焙烧—水浸和钙化焙烧—酸浸工艺为主,但这2种传统方法能耗大,污染重。近些年,相继开发了多种钒渣提钒新型工艺。其中,低温钠焙烧法能有效提钒,同时减少能耗;无盐焙烧法无有害气体和废水产生,原料成本较低,钒回收率高于钙化焙烧法,但工艺成本高、流程长;相比于单一盐焙烧法,钙镁复合焙烧法、钙锰低温分段焙烧法钒浸出率较高;亚熔盐提钒法中钒提取效率高,污染少,但成本较大;加压酸浸转炉钒渣技术能使钒元素较好地浸出到溶液中;微波焙烧法可改变钒渣的尖晶石结构,促进钒的转化;经机械活化后的钒渣,其中物相能更好解离,使反应更加充分;微生物法是一种绿色高效的浸出钒方式;电场强化浸出工艺流程简单,环境污染少。

相较于传统工艺,新型工艺更加环保,钒提取效果更好。但由于不同企业产生的钒渣组成不同,需要根据实际情况选择适宜的提钒工艺。为了综合利用钒渣资源,获得良好的经济、环保和社会效益,开发高效低耗、绿色环保的工艺将是今后钒渣提钒的发展方向。