一种斜口法兰制造工艺及专用夹具设计探究

许连杰

(苏州健雄职业技术学院,江苏 苏州 215400)

0 引言

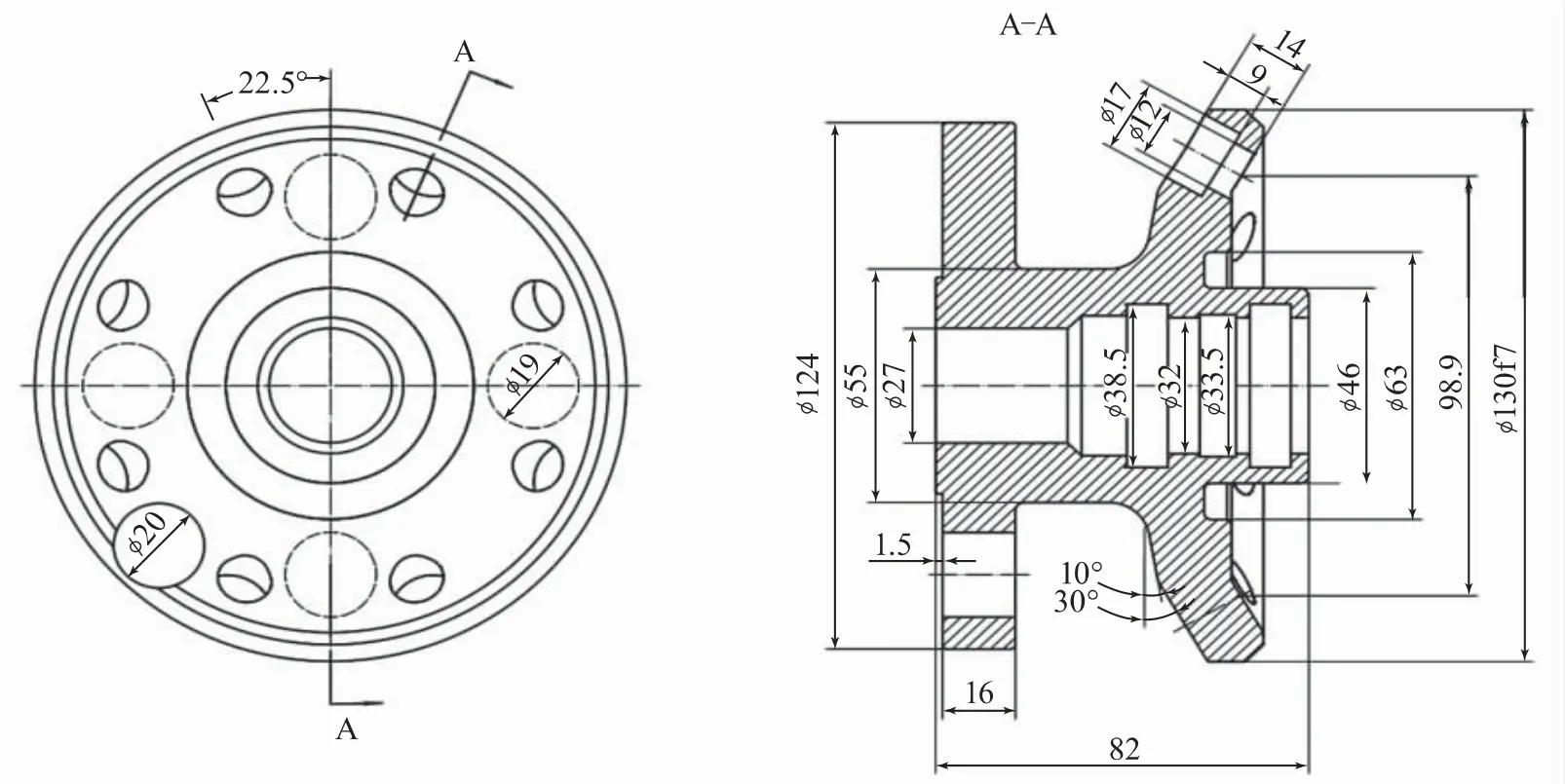

法兰是一种常见的连接零件,一般用于管端的连接,也有的是用于在设备的出入口连接两个设备。如图1所示,该零件为液体搅拌机中一个入口法兰零件,零件整体呈“工”字型,材质为45#钢材,最大外圆直径ϕ130 mm,最大长度82 mm。其中ϕ130外圆公差要求较高,为f7级,即ϕ130-0.043-0.083,内孔及其他外圆均为自由公差。

图1 入口法兰零件图

1 工艺制定

1.1 基面的选择

能约束工件自由度最多的定位面称为第一基准面[1]。正确、合理地选择基准面可以保证加工质量,提高生产效率,可以有效减少加工过程中问题的出现,避免零件大批报废。

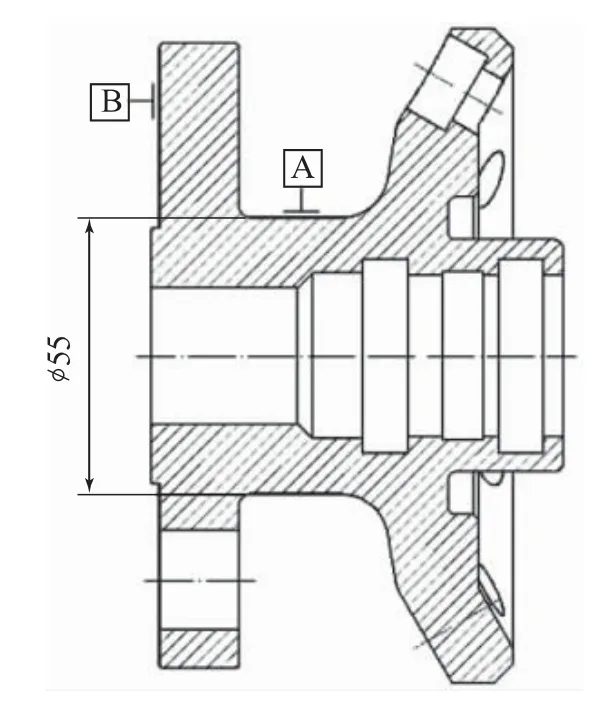

在第一道工序中,以毛坯外圆及毛坯端面作为粗基准定位。第二道工序中,根据基准重合原则,选用设计基准作为定位基准,即以已加工过的端面B和外圆A为定位的精基准面,如图2所示,如此可以消除因为基准不重合引起的定位误差。

图2 精基准面的选择

1.2 加工方法的选择

依据零件加工要求及工艺特点,选择能达到要求并有很好的经济性的加工方案。表面的加工方案确定如下:

(1)外圆、端面槽、内孔、内孔槽。根据加工要求及加工特点,采用车床加工。其中ϕ130外圆公差等级IT7,内孔ϕ32内孔长度9+0.2+0.1,均可以使用数车来加工。

(2)4-ϕ19孔。根据加工要求及特点,采用加工中心来加工。虽然该孔是自由公差,但是表面粗糙度为Ra3.2,一般钻削难以保证表面粗糙度及定位需求,所以要通过铣削来加工。

(3)ϕ20孔。该孔为自由公差,表面粗糙度为Ra6.8,但是由于加工锥面上的沉头孔需要用该孔作为销孔来达到分度的目的,所以要通过加工中心进行铣削、镗削加工来保证其尺寸精度及表面粗糙度。

(4)8-ϕ12沉头孔。该孔为自由公差,表面粗糙度为Ra3.2,需要采用钻床进行钻孔及钻沉头孔加工。

1.3 加工工艺制定

工序1:备料ϕ135×86;

工序2:粗、精车端面,ϕ124外圆,外圆梯形槽;

工序3:调头安装粗、精车端面,ϕ130外圆,端面槽,内孔,内孔槽;

工序4:粗、精铣ϕ20孔;

工序5:精镗ϕ20孔;

工序6:粗、精铣4-ϕ19孔;

工序7:钻8-ϕ12孔及ϕ17沉头孔;

工序8:检测入库。

2 夹具设计

夹具概念设计的主要任务是设计出满足工件装夹要求的夹具结构,是后续机加夹具详细设计的基础,这一阶段的决策将对夹具的最终性能产生直接影响[2]。

2.1 夹具定位方案分析

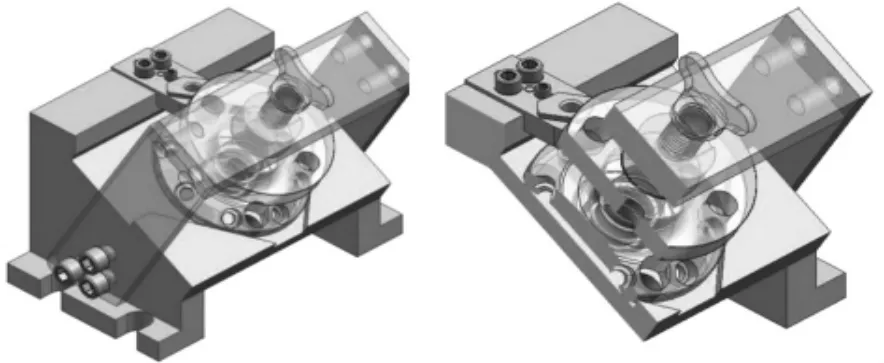

根据加工工艺,需要设计夹具用于钻床上钻削锥面上的8个ϕ12沉头孔。定位方案采用大平面加V型挡板的方式限制工件的五个自由度。

夹具总体如图3所示。

图3 夹具总体及截面图

2.2 夹具体

如图4所示,夹具体是夹具的关键零件,它承载着定位元件、夹紧装置、导向装置等,并保证了元件与元件之间的相对位置关系。

图4 夹具体

(1)此夹具用于钻床钻削位于锥面的沉头孔。该沉头孔与水平面夹角为60°,所以夹具体也应该有相应的倾斜。根据夹具的大平面与短套的定位方案,夹具用于定位的大平面要与水平面有30°夹角。

(2)夹具体还承担着工件定位的作用,所以夹具体上要有与定位方案相对应的特征。因此在夹具的平面上铣削圆孔,以避免与法兰的干涉。

(3)根据入口法兰的特征,需要钻削的沉头孔共有8个,均匀环形分布在法兰的锥面上。为了方便加工,简化加工步骤,需要增加分度装置。为了配合分度装置,需要在夹具上加工8个用于分度的定位孔。

(4)为了配合导向装置、夹紧装置等,需要在夹具体上钻削销孔、螺纹孔等。

2.3 定位方案

在工件定位方案设计中可应用多种技术[3-4]。该套夹具的定位方案为大平面与V型挡板,且定位部分与夹具体为一体,即在夹具体的斜面上铣削两个挡板呈90°V型。以凹台的底面作为定位的大平面,以凹台的侧壁作为定位的短套。根据法兰在专用夹具上的定位基准面设计,凹台深(8.87±0.01)mm。

2.4 钻套

钻套是专用机床夹具上重要的组成部分,其主要作用是保证刀具与工件正确的相对位置及引导刀具、提高刀具刚度。基于专用夹具柔性化设计的考虑,为了方便同类零件不同尺寸的孔的加工,选用快换导套。根据GB/T 2263—1991《机床夹具零件及部件钻套用衬套》要求,快换导套与衬套配合一般为F7/m6(间隙配合),衬套与钻模板的配合为H7/r6(过盈配合)。导套与钻头之间属于间隙配合,钻扩孔时,钻套公差为F7,即钻套孔的尺寸为ϕ12+0.034+0.016。

钻套的导向长度H一般根据工件材料、孔距精度、工件表面形状等因素决定,通常取H=1~2.5d。长度越长,刀具的刚性就越好,但是会加剧钻套与钻头之间的磨损。这里由于所要加工的孔位于锥面上,所以取H=2.5d。

钻套最底端到所要加工的工件之间的距离会影响钻屑的排出和麻花钻的稳定性,距离越大,越容易排屑,但过大的距离也会导致麻花钻稳定性下降。在加工钢件时,间隙一般为0.7~1.5倍的孔径。因为该孔是在锥面上加工,为了保证加工的稳定性,选取最小值。

此外,还要注意在钻削时,钻头是顺时针旋转的,所以快换钻套的削边应该是逆时针旋出,这样可以避免钻头将导套旋出。

最终由于法兰零件形状特殊,需要进一步改进钻套,以避免钻套无法在法兰夹紧的状态下取出。

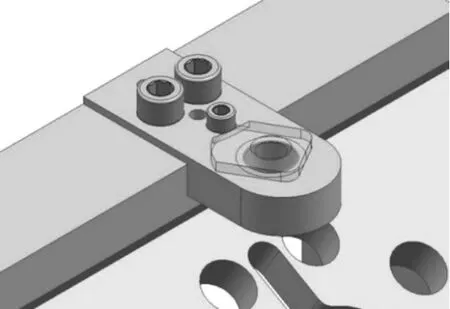

综上所述,钻套的结构设计如图5所示。

图5 钻套结构图

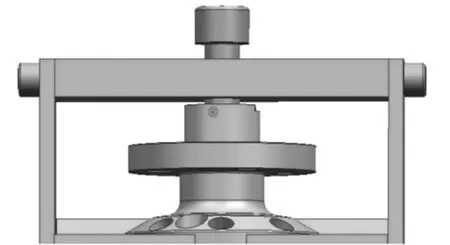

2.5 夹紧装置

夹紧装置一般由三部分组成:动力装置、夹紧元件、中间传动机构。其作用是防止工件因受到加工过程中产生的切削力、重力等作用力而产生位移、振动等现象。详情如图6所示。

图6 夹紧装置

在设计夹紧装置时要注意:(1)在夹紧工件的过程中,工件不能因受夹紧力作用而偏离定位要求;(2)夹紧装置要操作简单方便,能够实现迅速夹紧;(3)夹紧力方向与切削力方向一致,且夹紧力大小适度。

这里选用螺旋式夹紧机构。但由于螺旋式夹紧机构容易在夹紧过程中带动工件一起旋转,而且在实现快速夹紧方面也有欠缺,所以将普通的夹紧机构与压块结合,这样在夹紧过程中螺杆旋转而压块不转动,而且通过抽放压块可以实现快速夹紧功能。

3 结束语

随着科技不断发展,机械制造领域的生产设备也不断革新发展,会出现效率更高、经济性更好的工艺。作为该行业的从业人员,不应故步自封,要不断创新、不断探索,方得始终。