微量Zr对深冷轧制Al-Cu-Mg合金微观组织及性能的影响

谢尚恒, 孙有平,3, 朱嘉欣, 方德俊

(1. 广西科技大学 机械与汽车工程学院, 广西 柳州 545006;2. 广西土方机械协同创新中心, 广西 柳州 545006;3. 广西汽车零部件与整车技术重点实验室, 广西 柳州 545006)

Al-Cu-Mg合金由于具有低密度、高比强度及良好的加工性能等优点,广泛应用于航空、交通、3C、军工及化工等行业[1-3]。随着新一轮的科技革命和产业变革孕育兴起,对相关制造行业提出了新的要求和挑战。Al-Cu-Mg合金作为重要的轻质高强结构材料之一,对其性能的要求也日益提高。

研究表明,微合金化是有效提高材料性能的重要途径之一[4-8]。在合金中加入微量Zr可以形成Al3Zr相,该相可以细化晶粒,具有强烈的钉扎作用,阻碍位错的滑移和爬升及晶界运动,从而提高合金的综合性能[9]。Chen等[10]通过对纯铝添加Zr元素发现,微量Zr元素的添加可以促进工业纯铝或铝合金中非均匀相的形核。Nie等[11]发现,与未添加Zr元素的Al-Cu-Mg合金相比,添加少量Zr对细小析出相的析出更为有效,并且Zr元素还影响析出物的数量和分布。此外,有研究[12]表明,添加微量Zr可以通过细化大应变轧制Al-Cu-Mg合金晶粒,从而达到提高合金力学性能的目的。还有学者对微量Zr添加的Al-Cu-Mg合金均匀化[13-14]、时效硬化[15]、耐蚀性能[16]及疲劳行为[17]等方面开展了细致的研究,较少有研究对含Zr深冷轧制态Al-Cu-Mg合金微观组织演变及性能方面进行探索。故本文通过对比深冷轧制态Al-Cu-Mg及Al-Cu-Mg-Zr合金,研究微量Zr元素对合金板材力学性能及组织的影响,旨在为含Zr铝合金的性能开发及工业应用提供理论依据。

1 试验材料与方法

试验材料选用Al-4.5Cu-1.5Mg-0.6Mn-0.2Ti(质量分数,%,下同)和Al-4.5Cu-1.5Mg-0.6Mn-0.2Ti-0.1Zr合金铸锭,由纯铝、纯镁、Al-50Cu、Al-10Mn、Al-4Ti以及Al-10Zr中间合金熔炼获得。对铸态合金进行485 ℃×10 h的均匀化退火处理。将均匀化后的板材铣削至厚度14 mm,再进行轧制试验。轧制过程如下:首先将板材以10 s-1应变速率经两道次热轧到4 mm,然后进行475 ℃×40 min的固溶处理。最后将固溶态板材经多道次深冷轧制至2 mm,每道次轧制之前将板材置于液氮(-196 ℃)浸泡20 min。

沿轧制方向用线切割切取试样,经磨抛处理后使用Keller试剂进行腐蚀,显微组织观察采用Leica DMI3000M型显微镜。使用华银布氏硬度计和ETM105D型拉伸试验机进行力学性能测试。采用Rigaku-SmareLab型X射线衍射仪进行物相分析以及织构测定。采用SIGMA场发射扫描电镜进行能谱扫描、第二相粒子及拉伸断口形貌观察。

2 结果讨论与分析

2.1 显微组织

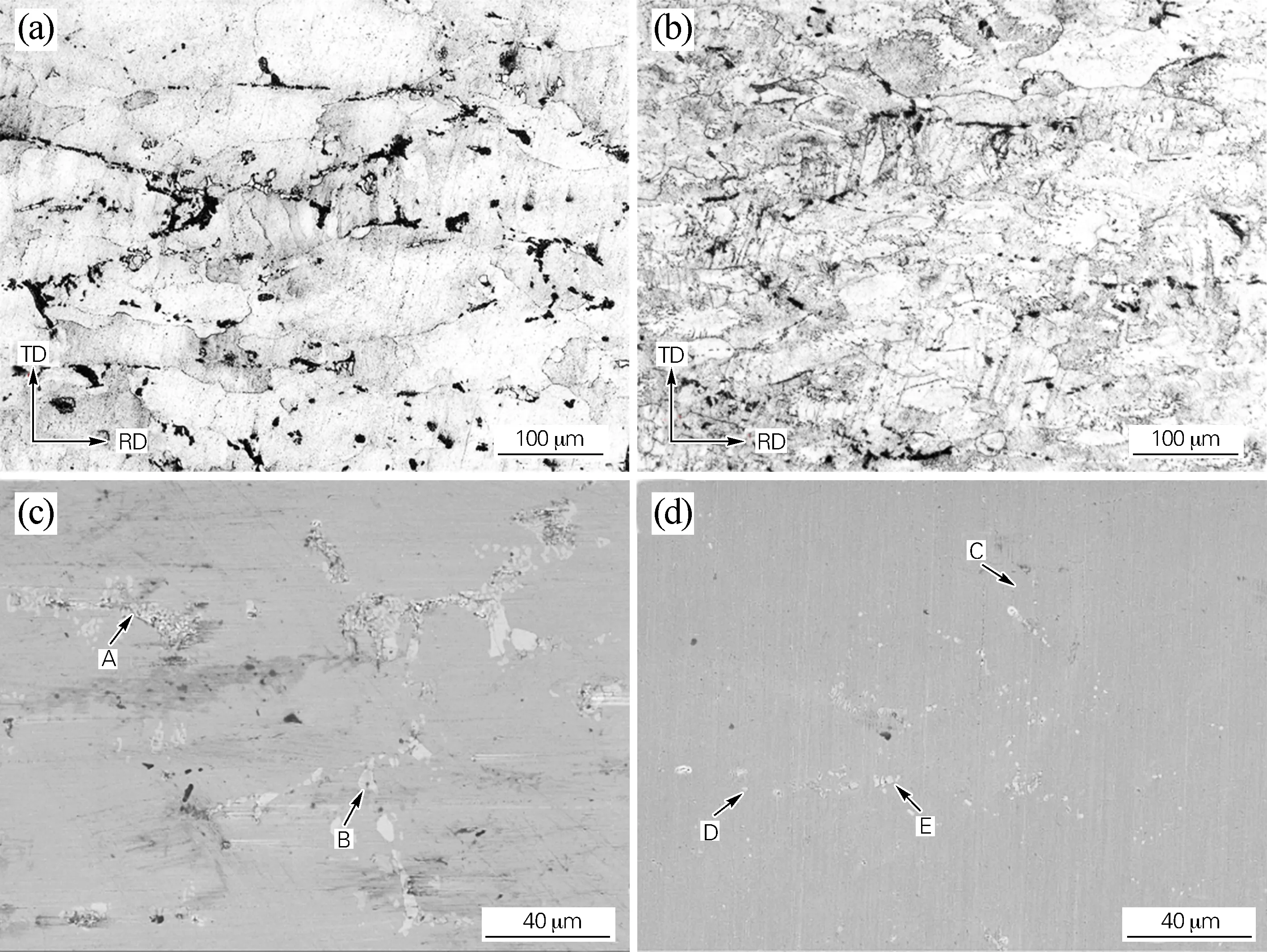

深冷轧制态Al-Cu-Mg合金的显微组织如图1(a,c)所示,晶粒呈现大小不一的不规则形状,沿RD方向晶粒有拉长的迹象。通过对特征合金相进行能谱分析(见图2),结果表明,Al-Cu-Mg合金经深冷轧制后第二相粒子有S-Al2CuMg相以及θ-Al2Cu相。结合扫描电镜图(见图1(c))可以看出,无Zr合金的微观组织中,大量破碎的第二相粒子在晶界处聚集,并且形成团簇。这些聚集的粒子容易在塑性变形过程中形成开裂源点,致使合金延展性变差。Al-Cu-Mg合金添加微量Zr元素后(见图1(b)),可以看出晶粒尺寸细化明显,沿轧制方向晶粒被拉长,且在组织中出现了更多的滑移线。深冷轧制态Al-Cu-Mg-Zr合金的扫描电镜图如图1(d)所示,可以看出,相比于无Zr合金,第二相粒子更加均匀分布在基体中,且粒子尺寸更小。EDS分析结果显示,Al-Cu-Mg-Zr合金第二相主要为θ-Al2Cu相。Zr的加入细化了θ-Al2Cu相,原因在于Zr具有较高的空位结合能(0.24 eV)[18],而空位又可以作为溶质原子的扩散通道。Zr与空位的交互作用一定程度上减缓了溶质原子的扩散速度,抑制了第二相的快速生长[15]。

图1 深冷轧制Al-Cu-Mg(a,c)及Al-Cu-Mg-Zr(b,d)合金的显微组织Fig.1 Microstructure of deep cryogenic rolled Al-Cu-Mg(a,c) and Al-Cu-Mg-Zr(b,d) alloy

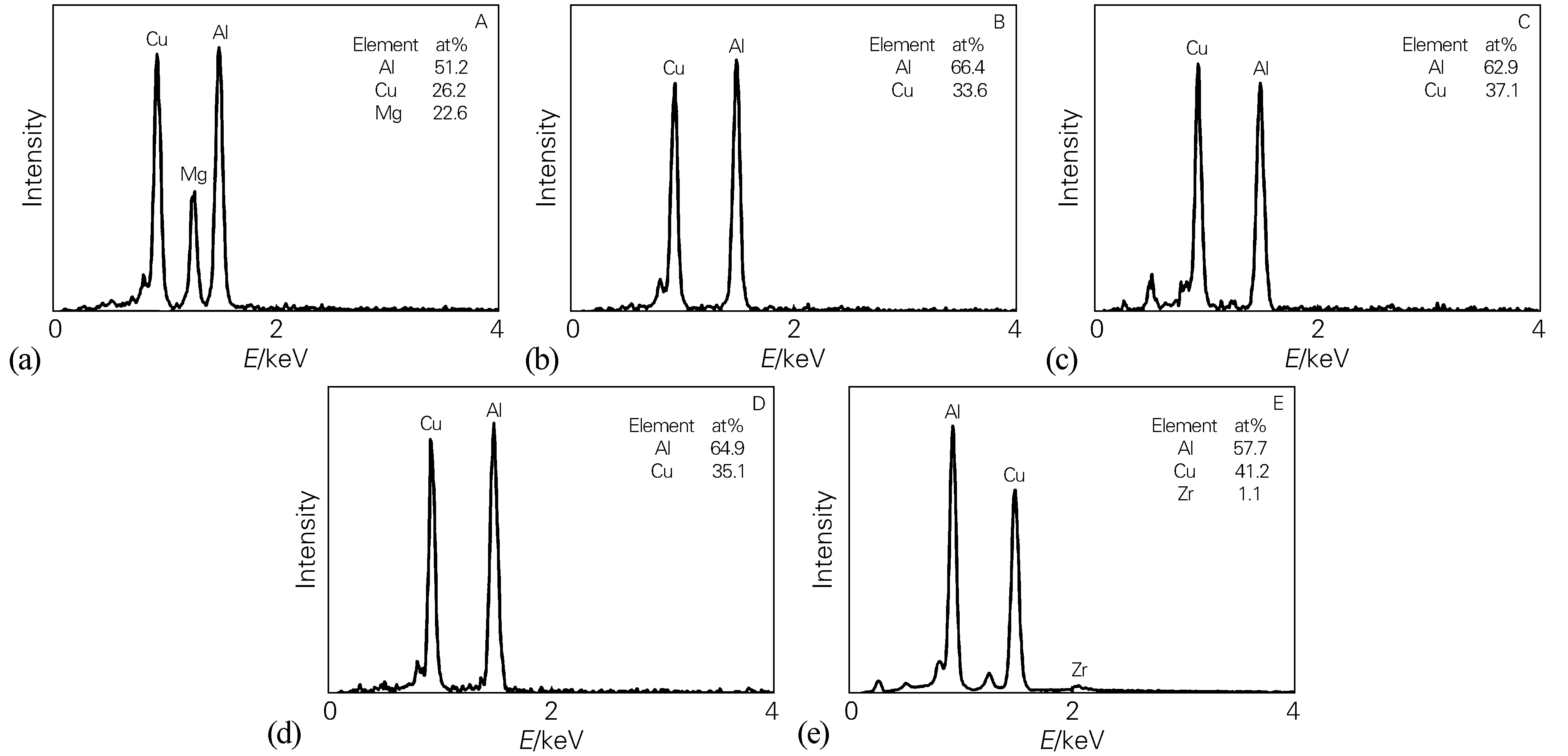

图2 图1中各点的EDS分析Fig.2 EDS analysis of each point in Fig.1

2.2 力学性能

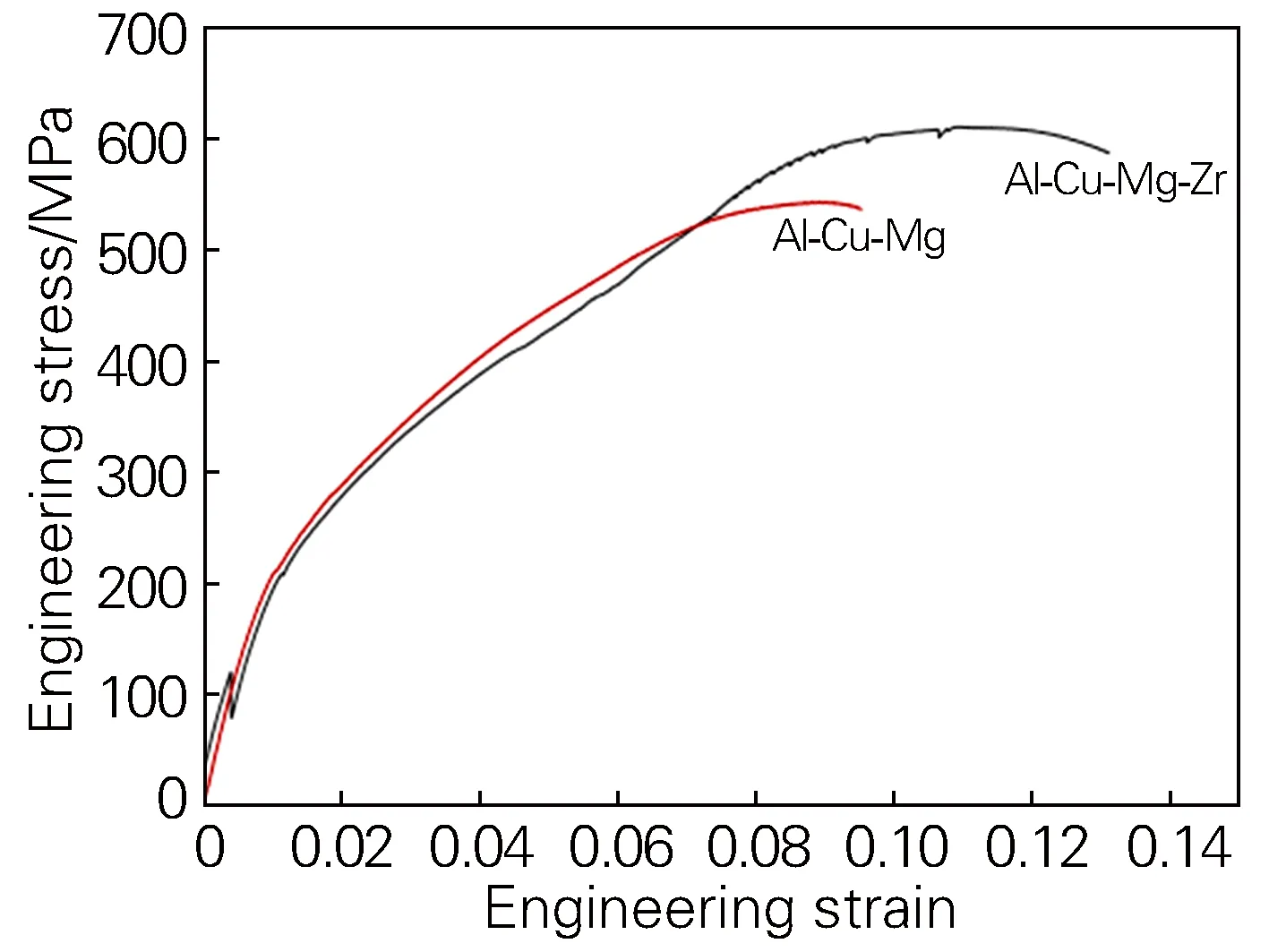

图3是Al-Cu-Mg和Al-Cu-Mg-Zr合金经深冷轧制后的应力-应变曲线。从图3可以看出,深冷轧制态Al-Cu-Mg-Zr合金的抗拉强度和伸长率均高于Al-Cu-Mg合金。添加Zr后,合金的抗拉强度达到了610 MPa,相对未添加Zr的合金增加了67 MPa;Al-Cu-Mg合金的伸长率为7.8%,而Al-Cu-Mg-Zr合金的伸长率则达到了10.3%。此外,通过布氏硬度测量发现,Al-Cu-Mg和Al-Cu-Mg-Zr合金深冷轧制后硬度分别为154、176 HBW。综上,添加微量Zr后,Al-Cu-Mg合金获得了更为优异的综合力学性能。

图3 深冷轧制Al-Cu-Mg及Al-Cu-Mg-Zr合金的应力-应变曲线Fig.3 Stress-strain curves of the deep cryogenic rolled Al-Cu-Mg and Al-Cu-Mg-Zr alloys

为了探究添加Zr的Al-Cu-Mg合金深冷轧制后力学性能提升的原因,通过XRD进行晶粒尺寸以及位错密度的表征,然后根据Taylor方程计算位错对性能提升的贡献。

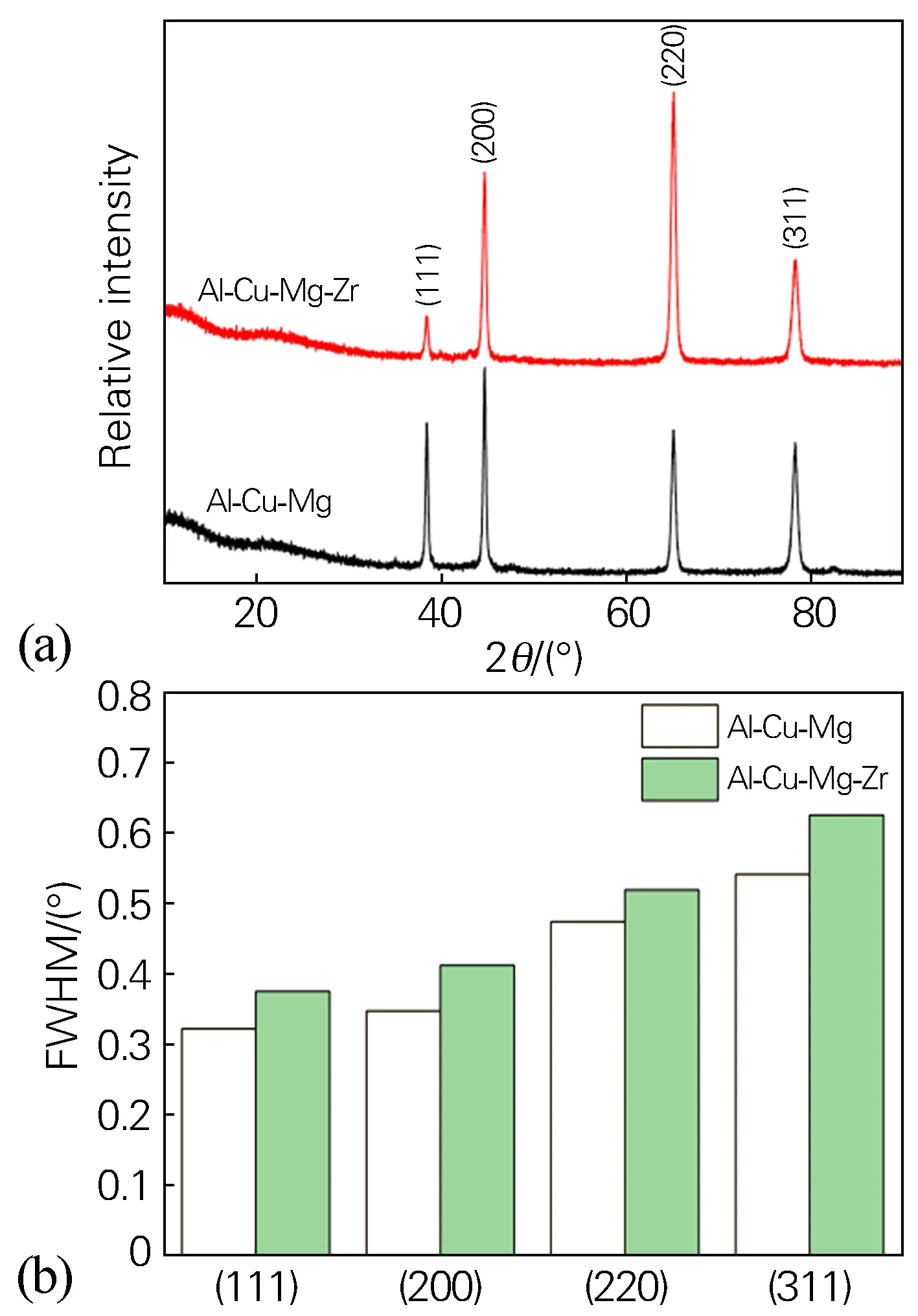

提取Al-Cu-Mg及Al-Cu-Mg-Zr合金主要衍射面(111)、(200)、(220)和(311)的半高宽(见图4(b))可以发现,Al-Cu-Mg-Zr合金晶面衍射峰半高宽发生不同程度的宽化。原因在于塑性变形过程中各个晶面的晶格阻力不相同,导致位错移动以及攀移的难易程度不同,所以衍射峰宽化效果不一致[19]。

图4 深冷轧制Al-Cu-Mg及Al-Cu-Mg-Zr合金的XRD图谱(a)及半高宽(b)Fig.4 XRD patterns(a) and FWHM(b) of the deep cryogenic rolled Al-Cu-Mg and Al-Cu-Mg-Zr alloys

谢乐公式[20-21]给出了晶粒尺寸与衍射峰半高宽之间的关系:

D=Kλ/βcosθ

(1)

式中:β为衍射峰的半高宽;K为谢乐常量,K=0.89;θ为衍射角,λ为X射线波长,为0.154 18 nm。由公式(1)可以看出,晶粒尺寸与衍射峰半高宽呈反比。结合图4(b),在各个衍射面上,Al-Cu-Mg-Zr合金的半高宽均高于Al-Cu-Mg合金,说明微量Zr元素的添加有利于细化深冷轧制态Al-Cu-Mg合金的晶粒。结合上述显微组织的分析,含Zr合金晶粒细化的原因可能在于添加Zr后Al-Cu-Mg合金第二相粒子尺寸减小,而尺寸较小的第二相粒子可以起到钉扎晶界、抑制晶粒长大的作用,从而有利于晶粒细化。

金属塑性变形过程中晶格应变和晶粒细化会提高XRD衍射峰半高宽数值,式(2)为Williamson-Hall公式[22],包含了晶格应变(εx)以及晶粒尺寸(D)引起的衍射峰宽化:

βcosθ/λ=2εxsinθ/λ+1/D

(2)

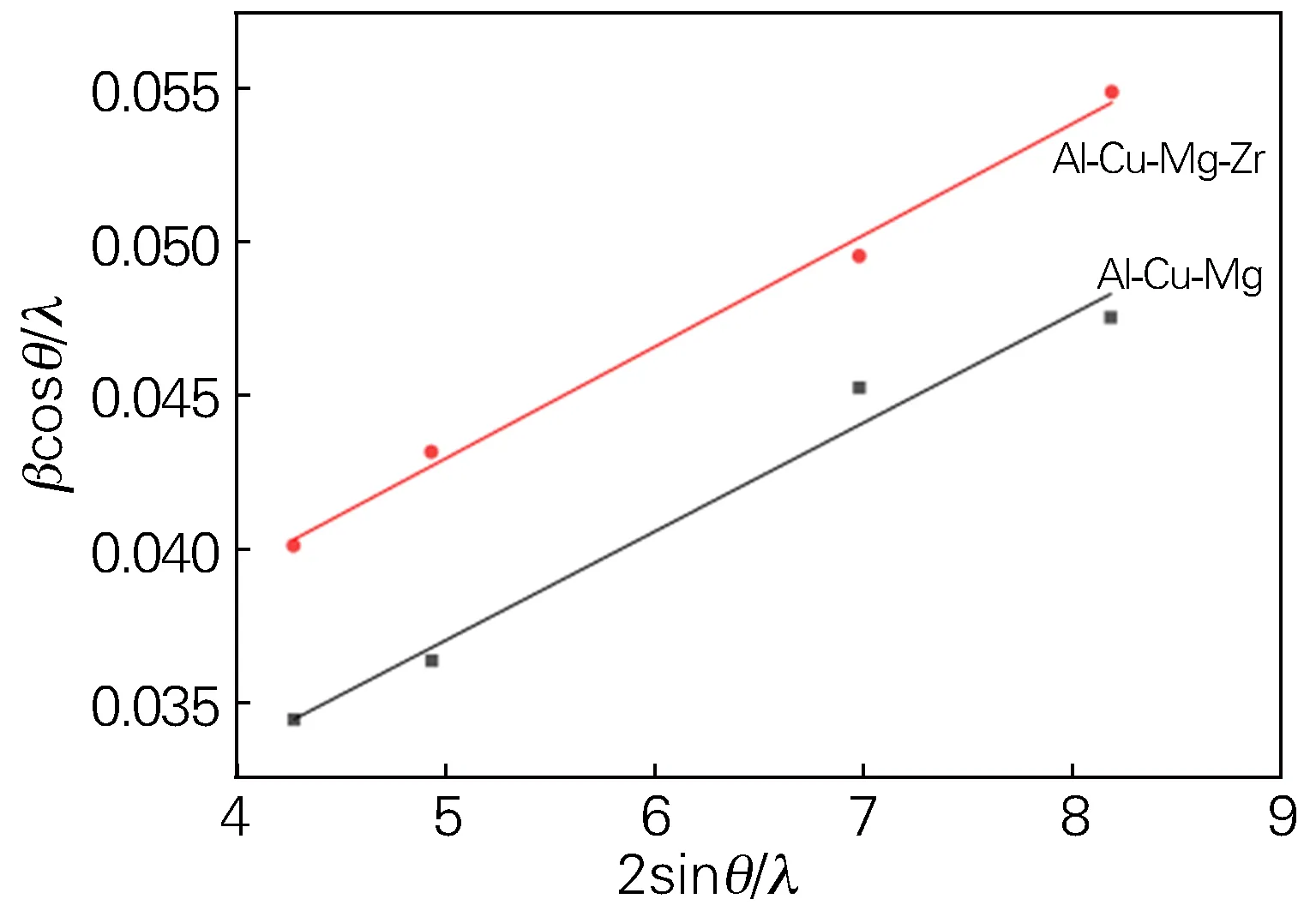

将提取的半高宽数值代入式(2),得到横坐标为2sinθ/λ、纵坐标为βcosθ/λ的W-H图(见图5),即拟合直线的斜率是晶格应变εx,截距的倒数为晶粒尺寸D。深冷轧制态Al-Cu-Mg及Al-Cu-Mg-Zr合金线性回归方程拟合度R2分别为0.982 28和0.994 31,说明拟合效果较好。

图5 深冷轧制Al-Cu-Mg及Al-Cu-Mg-Zr合金的W-H图Fig.5 Williamson-Hall plots of the deep cryogenic rolled Al-Cu-Mg and Al-Cu-Mg-Zr alloys

冷加工金属根据应变和粒径可以计算位错密度(ρ)[23]:

(3)

式中:k为常数,面心立方金属为16.1;b为伯氏矢量,为0.286 nm;n=1,适用于严重塑性变形的合金。

塑性变形金属的位错强化ΔσD和位错密度ρ之间的关系可以用Taylor方程[24]来描述:

ΔσD=αMGbρ1/2

(4)

式中:α为常数,取0.3;M和G分别为泰勒因子和剪切模量,M=3和G=27 GPa。

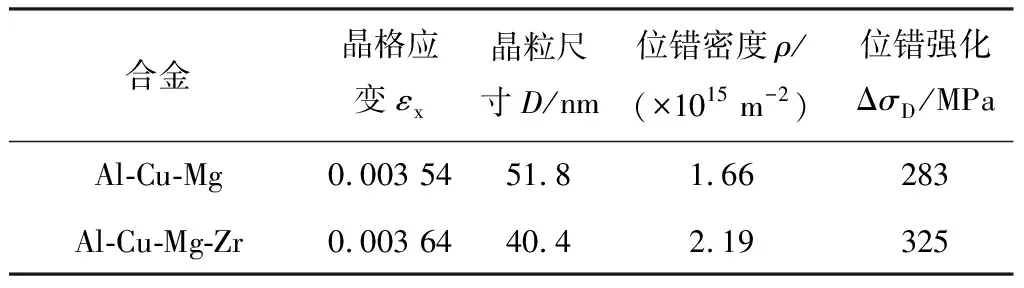

晶格应变、晶粒尺寸、位错密度及位错强化的计算结果如表1所示。

表1 试验合金的晶格应变、晶粒尺寸、位错密度和位错强化

计算结果表明,Al-Cu-Mg合金添加Zr后,晶粒尺寸减小,这与上述分析结果一致。位错密度由Al-Cu-Mg合金的1.66×1015m-2提高到了Al-Cu-Mg-Zr合金的2.19×1015m-2,研究表明,添加微量Zr后铝合金内部位错密度明显增大是由于晶粒细化的作用[25]。从表1中还可以看出,位错密度的增加对位错强化提升的效果较好,相对未添加Zr的Al-Cu-Mg合金,添加Zr元素后合金位错对强度的贡献达到了325 MPa。从力学性能分析可知,深冷轧制态Al-Cu-Mg-Zr合金相对Al-Cu-Mg合金的强度增加了67 MPa,而对应的合金位错强化提高了42 MPa,达到了性能提升的2/3,表明Al-Cu-Mg合金中微量Zr元素的添加提高了位错强化的效果。

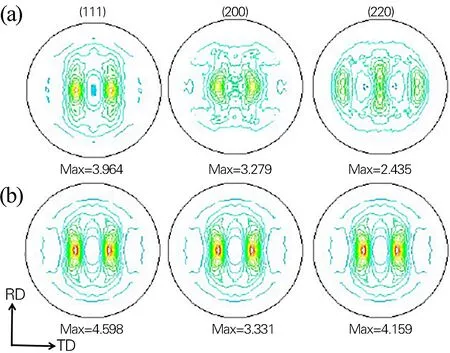

2.3 织构分析

图6(a,b)分别是深冷轧制Al-Cu-Mg及Al-Cu-Mg-Zr合金的(111)、(200)和(220)极图。可知,深冷轧制后Al-Cu-Mg-Zr合金在3个晶面上的织构极密度均大于Al-Cu-Mg合金。织构极密度的增大,说明Zr元素促进了晶粒取向朝(111)、(200)和(220)晶面聚集。两种合金在(111)晶面上织构极密度达到了最大值,分别为3.964和4.598。此外,两种合金晶粒取向密度分布均集中在TD方向。众所周知,{100}和<110>分别为Al在的滑移面和滑移方向。而相关研究[22]表明,添加微量Zr后Al-Cu-Mg合金{100}面的织构强度增强,晶体越容易滑移,这可能也是Al-Cu-Mg-Zr合金比Al-Cu-Mg合金伸长率更为优异的原因之一。

图6 深冷轧制Al-Cu-Mg(a)及Al-Cu-Mg-Zr(b)合金的(111)、(200)和(220)极图Fig.6 Polar diagrams of (111), (200) and (220) crystal planes of the deep cryogenic rolled Al-Cu-Mg(a) and Al-Cu-Mg-Zr(b) alloys

图7是深冷轧制Al-Cu-Mg及Al-Cu-Mg-Zr合金的取向分布函数(Orientation distribution function, ODF)图。从图7中可见,微量Zr元素的添加并未使深冷轧制Al-Cu-Mg合金的织构类型发生转变,织构类型均为α-fiber[26]。

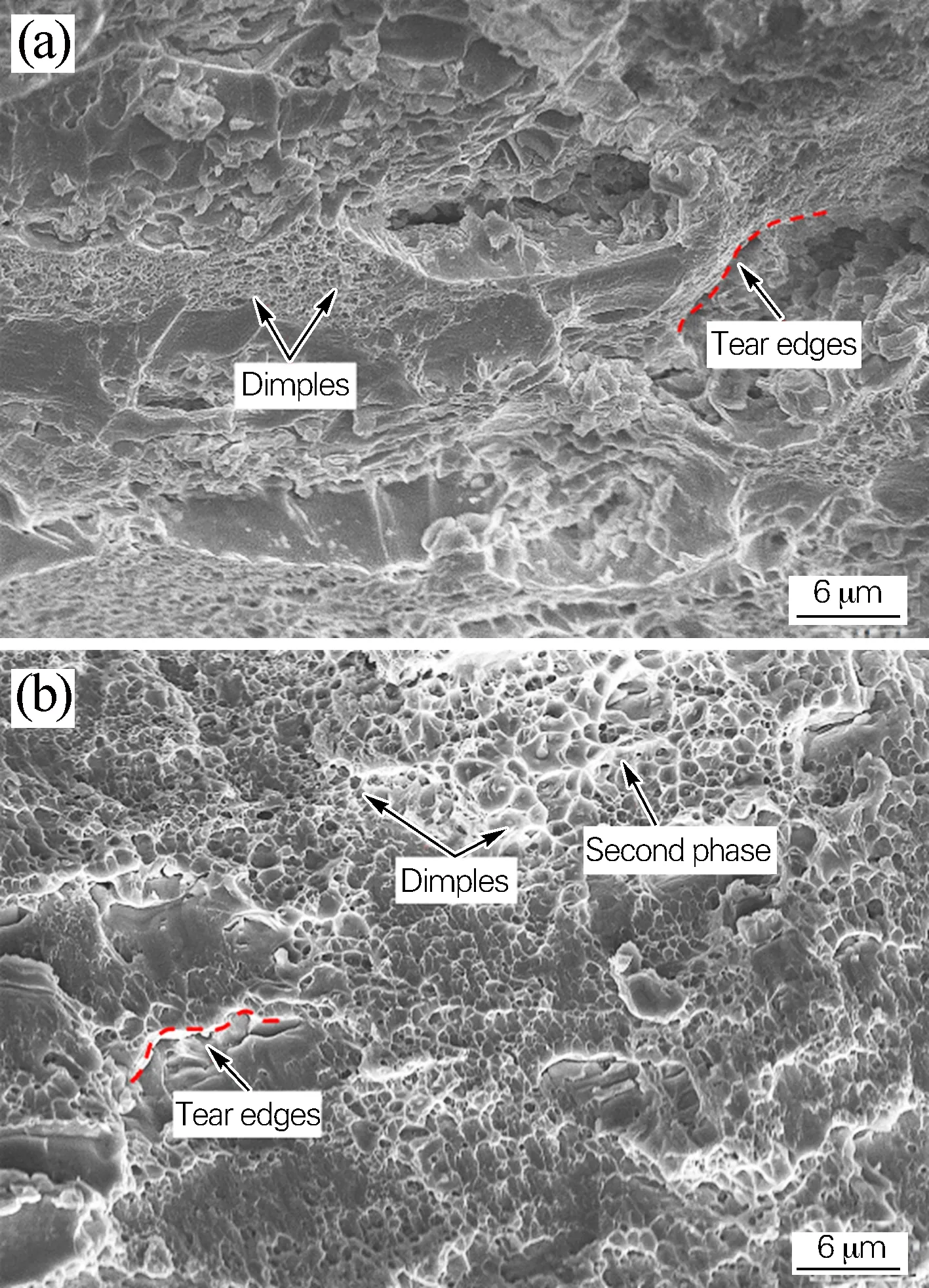

2.4 断口形貌

深冷轧制后Al-Cu-Mg及Al-Cu-Mg-Zr合金的拉伸断口形貌如图8所示。从Al-Cu-Mg合金断口(见图8(a))可以看出,断口局部区域存在大量细密的韧窝以及伴随着少量的撕裂棱,表明未含Zr的Al-Cu-Mg合金经深冷轧制后的断裂模式为混合断裂模式。图8(b)展示了Al-Cu-Mg-Zr合金的微观断裂形貌,断裂界面有着明显的韧性断裂特征,分布着大小及深浅不一的韧窝,且在韧窝底部存在第二相粒子,并且局部伴有撕裂棱存在。可以判断,深冷轧制态Al-Cu-Mg-Zr合金的断裂方式为韧性断裂为主的韧脆混合断裂。Zr元素的添加使Al-Cu-Mg合金韧窝变多变深,反映在力学性能上为含Zr的Al-Cu-Mg合金伸长率的提高。

图8 深冷轧制Al-Cu-Mg(a)及Al-Cu-Mg-Zr(b)合金的拉伸断口形貌Fig.8 Tensile fracture morphologies of the deep cryogenic rolled Al-Cu-Mg(a) and Al-Cu-Mg-Zr(b) alloys

3 结论

1) 微量Zr元素的添加使深冷轧制后的Al-Cu-Mg合金晶粒细化明显,第二相粒子分布更加均匀且尺寸变小,主要为θ-Al2Cu相。

2) 深冷轧制后Al-Cu-Mg-Zr合金比Al-Cu-Mg合金有着更为优异的力学性能,抗拉强度、伸长率及布氏硬度分别为610 MPa、10.3%和176 HBW。相对Al-Cu-Mg分别增加了67 MPa、2.5%及22 HBW,性能提升的原因主要在于晶粒细化及位错强化。

3) 微量Zr元素使Al-Cu-Mg合金在(111)、(200)和(220)晶面织构极密度均增强,但是未改变合金的织构类型,均为α-fiber。