全钢子午线轮胎肩部帘线弯曲原因分析与改善措施

林荫祥,姚峰转,蒋婷婷

[中策橡胶(建德)有限公司,浙江 建德 311607]

随着我国经济的不断发展,汽车的需求量日益增大,全钢子午线轮胎的需求也随之增长。众所周知,全钢子午线轮胎的生产工艺比较复杂,部件较多,成型硫化时受力变形较大,故在生产过程中质量缺陷比较多[1-3]。肩部帘线弯曲是全钢子午线轮胎生产过程中极易出现的质量缺陷,在轮胎使用过程中会导致肩部早期脱层甚至爆破,严重影响轮胎的高速、耐久及安全性能。

本工作分析全钢子午线轮胎肩部帘线弯曲原因,并提出相应的改善措施。

1 肩部帘线弯曲问题及检测

在对轮胎进行X光非破坏性的透视检测过程中会发现,钢丝帘线在胎侧位置或肩部出现波浪形弯曲现象,称为帘线弯曲,主要表现为胎里肩部一侧或两侧帘线出现反弧现象,如图1所示。

图1 帘线弯曲X光图片

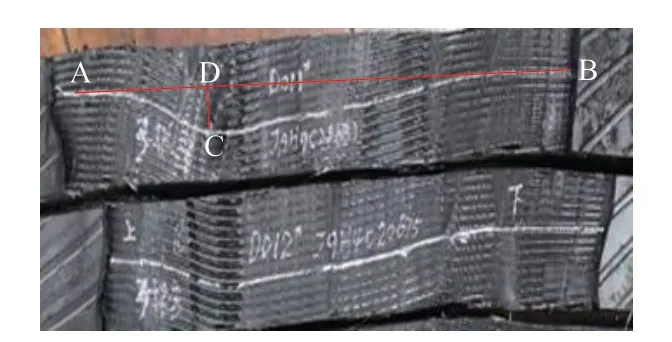

通常为更好地进行帘线弯曲程度的评价,需要对轮胎进行断面切割,如图2所示。

图2 帘线弯曲断面解剖实物示意

根据各规格轮胎选取的钢丝帘线规格差异,设定帘线弯曲合格品轮胎管控标准:低密度帘布(帘布密度≤50根·dm-1)帘线弯曲≤2.5根,高密度帘布(帘布密度>50根·dm-1)帘线弯曲≤3.5根。测量确认方法如图2所示,即轮胎断面剥离内衬层后,在帘线弯曲处选择单根钢丝采用荧光笔进行帘线分布曲线标记,选取两侧三角胶端点位置A,B,使用钢直尺做直线连接,在帘线弯曲最高点位置C做垂线,计算位置C与D之间的帘线根数。

2 肩部帘线弯曲原因分析及改善措施

2.1 轮胎初始设计技术参数不合理

在半成品尺寸和质量及成型机和硫化机各项工艺参数均符合标准设定且无异常情况下,新开发规格轮胎在试验阶段经常会出现肩部帘线弯曲病疵。经过对大量规格轮胎参数及改善经验的总结,首先考虑设计技术参数的匹配性,强相关因素包括挤出半成品尺寸、成型平面宽、胎坯外轮廓参数及胎坯尺寸与模具尺寸的匹配度等。

2.1.1 挤出半成品尺寸

在轮胎初始设计阶段,挤出半成品的尺寸及质量分布可按材料分布图计算得到,因为挤出口型多为不规则形状,计算时会产生一定误差,若胎面和肩部垫胶体积过大,则会导致肩部材料过剩,造成肩部钢丝帘线分布异常,产生帘线弯曲病疵;反之,在材料不足的情况下肩部露钢丝的风险增大。因此,应合理设计挤出口型,确保挤出半成品尺寸的精确性。

2.1.2 成型平面宽

成型平面宽是成型机胎体鼓上两个钢丝圈之间的距离。如果成型平面宽设置过大,轮胎装模硫化时,部分帘线在胎肩处聚集而产生弯曲,严重时胎坯定型后胎肩部位发生弯曲。因此,应合理设计成型平面宽。

2.1.3 胎坯尺寸与模具尺寸匹配度

除了挤出半成品尺寸及成型平面宽等关键设计参数外,胎坯整体尺寸与模具尺寸匹配度的确定也至关重要,胎坯外轮廓周长(径向)与模具外轮廓周长、胎坯外圆周长(圆周方向)与模具内圆周长的匹配比例需要重点考虑,经过长期的经验总结及大量数据统计,发现二者匹配比值分别为0.995和0.965时整体匹配比较合理。

胎坯外轮廓周长直接影响带束层和胎面鼓的周长以及成型定型参数、硫化定型参数和胎坯冠部与模型外直径比值的确定。胎坯外圆周长过大,装模困难,帘线伸张不足导致肩部帘线弯曲;胎坯外圆周长过小,帘线伸张变形过大,会出现胎里露线等缺陷。因此应严格控制胎坯形状及重点参数的标准,确定胎坯左右肩部周长差(≤5 mm)和成型鼓充气前后因内腔压力释放导致的胎坯周长差(≤15 mm),控制胎坯肩部材料尺寸变化,严格控制胎面延展率(R16及以下系列9%~10%,R16以上系列10%~13%),控制胎肩左右对称度和胎面宽度,从而达到控制固定位置的材料厚度及圆周方向尺寸的目的,使得胎坯冠部整体形状与活络块动作轨迹尽可能趋于一致,避免材料分布不均匀影响钢丝帘线的伸张及分布。

2.2 生产工艺参数控制不当

2.2.1 挤出半成品尺寸

常规规格轮胎生产中突发肩部帘线弯曲病疵时,挤出半成品尺寸异常的可能性极高。胎面、垫胶或复合三角胶的口型在长时间使用中因为磨损或损伤,使挤出半成品尺寸超出公差,导致材料过剩,在硫化过程中胶料流动不均匀产生肩部帘线弯曲或胎里拱起现象。因此在日常生产管控过程中,挤出半成品的尺寸和质量需要每班进行一定比例抽检,避免批量性尺寸异常问题的发生。

2.2.2 钢丝帘布压延质量

钢丝帘线的伸张力直接影响帘布的平整性和均匀伸张性,要求钢丝帘布在覆胶前后确保长度基本不变,因此锭子房张力设置应控制在合理范围。其次,整经辊和压力辊的尺寸、压力辊压力、压力辊和3#辊的间隙需要稳定控制在合理范围。另外,还应该严格控制挤出机挤出速度、温度和机头压力,防止钢丝帘线通过挤出口型后伸张性能损失过大,使带束层对轮胎的箍紧力变大,产生肩部帘线弯曲现象。

2.2.3 成型工艺参数

(1)成型平面宽。在生产过程中必须确保各规格轮胎成型平面宽设置符合施工表标准,做好规格更换、班组更换、人员更换时成型平面宽参数的检查确认工作。

(2)成型机撑块压力。在钢丝圈扣圈定位后,定型鼓收缩定型充入压力时,如果撑块压力不足,撑块外侧钢丝帘布会被拉入胎里,钢丝帘线在胎肩处会发生不同程度的聚集,导致弯曲现象发生。因此,生产过程中需每班检查成型机机头或定型鼓,确认撑块压力不泄露。

另外,成型机两侧撑块撑起速度不一致时,速度慢的一侧帘布会被拉入胎里,也会引起帘线聚集产生弯曲。因此需周期性对成型机撑块起落节流阀进行气流量检测。

(3)成型定型鼓胶囊质量。成型定型鼓的左右反包胶囊质量差异过大,或当胶囊存在严重变形时,也会引起撑块撑起速度不一致,导致帘线抽动,造成帘线弯曲。因此应每班检查定型鼓胶囊质量,如有异常需及时更换。

(4)胎体帘布反包高度。胎体帘布反包高度低于控制标准时,极易使横向块状花纹轮胎肩部材料分布较少,导致钢丝帘线分布异常,因此成型时应严格控制胎体帘布反包高度。

2.2.4 硫化工艺参数

(1)硫化定型压力。胎坯在硫化定型时,如果定型压力设定值过大,胎坯外轮廓尺寸会随之变化,使钢丝帘线过度伸张,硫化合模过程中胎坯被挤压,极易导致肩部帘线弯曲。一般情况下,活络模氮气定型压力需控制在0.03~0.06 MPa,两半模氮气定型压力则需控制在0.01~0.03 MPa。另外,硫化机定型平衡阀失效会导致定型压力不能按标准值调节,实际定型压力通常会偏大,进而导致钢丝帘线弯曲;当硫化机控制阀出现故障时,合模过程中定型压力也会瞬间增大导致钢丝帘线弯曲现,因此应定期进行硫化设备检查,保证设备正常运行。

(2)硫化装模时间。硫化装模过程中如果高温受压状态持续时间较长,胎坯极易发生变形,胎里帘线会因为温度不均匀而产生不同程度的异常抽动,因此应合理控制装模时间,尽量排除安全拉杆受外力作用或合模限位故障导致设备急停等情况发生。

(3)硫化定型高度。由于轮胎规格和硫化机型号多样化,每种硫化机的中心机构高度和不同规格轮胎尺寸设计存在差异,因此各规格轮胎的一次定型高度和二次定型高度标准均有差异。

轮胎硫化机中心机构高度、一次定型高度和二次定型高度的计算公式为

式中:h为硫化机中心机构高度;k为计算系数,取值与轮胎断面高宽比有关;B为成品轮胎内腔最大高度,即成品轮胎断面高度减2倍胎侧厚度;b为半成品胎圈宽度,一般取值为成品轮胎胎圈宽度(C)的1.1倍;C1为常数,胎坯与下模令模的间距,一般取值为5 mm;C2为经验值,胶囊充气时上鼓定位高度比理论值小,故取值约为10 mm;h1为一次定型高度;h2为二次定型高度;L为模具与胎圈的间距。

如果二次定型高度过大,合模过程中活络块伸张状态下不能包笼胎坯,合模后其对胎坯肩部会产生挤压,造成局部帘线弯曲。

3 结语

针对新开发规格轮胎肩部帘线弯曲问题,重点考虑设计参数对胎坯尺寸与模具尺寸匹配度的影响,而对于常规规格轮胎肩部帘线弯曲问题,需重点考虑生产工艺参数异常变化的影响。

本工作通过分析全钢子午线轮胎肩部帘线弯曲原因,提出相应的改善措施,有效解决了轮胎肩部帘线弯曲问题,提高了轮胎质量。