基于有限元方法的轮胎花纹主沟排水特性研究

席岩,刘晶晶,张凯凯,王龙庆,赵明明

(青岛森麒麟轮胎股份有限公司,山东 青岛 266229)

轮胎湿地性能是实车测试的重要项目。研究表明,轮胎在湿滑路面上的抓着性能并不仅受单一因素的影响,而是受轮胎胶料、花纹和路面条件等多种因素的共同作用[1]。T.OKANO等[2]通过实车验证方法发现,随着花纹沟槽宽度的增大,轮胎滑水临界速度增大。周海超等[3]采用计算流体动力学的方法建立了考虑花纹沟接地变形特征的轮胎滑水分析模型,从微观流场角度分析了轮胎滑水过程中的水流特征及胎面动水压力分布等流场特性,研究了不同水膜厚度、水流速度及纵向和横向花纹结构设计对轮胎滑水性能的影响。J.R.CHO等[4]利用三维花纹轮胎的滑水分析建立数值-解析方法,测得湿路面制动距离比干路面制动距离延长约20%。

1 抓着及滑水原理

在干路面条件下,轮胎抓着力是因胎面胶与路面摩擦而产生的,其抓地的两个主要机理是轮胎与路面之间微观分子粘附作用和花纹块变形适应路面微小凹凸点产生的粗糙度效应,其前提是轮胎与路面之间需要直接接触。水的存在会干扰抓地机制,相当于轮胎与路面之间被水隔开,为了让轮胎能够抓住潮湿路面,应首先分散积水以恢复干燥状态的接触。

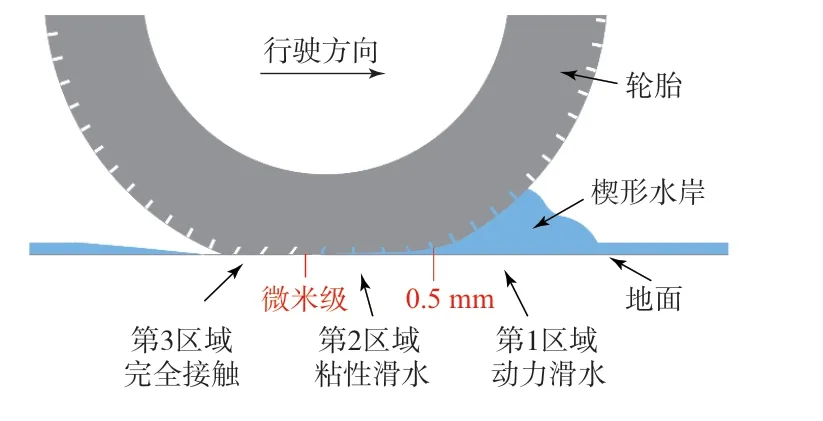

当轮胎以一定速度驶入储水路面后,轮胎与湿路面之间主要形成3个不同作用区域,如图1所示。

图1 轮胎与湿路面接触区域示意

第1区域在接地前缘附近,主要表现为动力滑水作用,轮胎会将前方的一小块水向前“推”,因轮胎行驶速度与积水流动速度的差异,推动水流形成近似于楔形的水岸,使积水的流动状态改变。轮胎接地前缘对积水的冲击使水压上升产生动水压力,动水压力与轮胎在内部气压与负荷作用下的垂向耦合力平衡,一旦动水压力大于垂向耦合力,轮胎将被抬起,大量积水涌入第2和第3区域,导致轮胎无法与路面直接接触,失去与路面有效接触才能产生的纵向、侧向、转向驾驶工况下的抓地特性,水越深,车速越快,这种影响越大,最终会削弱抓地潜力。因此,在第1区域内轮胎的主要控制点应为扩散和排水,即尽快将阻挡在轮胎接地前端的大部分积水排至轮胎两侧,使第2区域(粘性滑水区域)残留更少的积水或不超过横向和纵向花纹沟槽的储水极限,提高第3区域(完全接触区域)的有效接地[5-8]。

第1区域的有效排水是轮胎在湿路面尤其是厚水膜路面上行驶的关键控制目标。在轮胎设计中通过合理设计胎面的花纹沟槽和接地印痕来优化接地前端的排水能力。根据流体力学原理,圆形接地印痕轮胎比矩形接地印痕轮胎更容易在水中前进,因为矩形接触面会产生更大的阻力。除优化轮胎接地印痕形状可以分散积水外,轮胎的花纹主沟设计对动力滑水区域的排水特性也有至关重要的影响。

本工作通过试验设计法结合有限元分析,研究轮胎花纹主沟宽度与主沟位置分布两个影响因子在不同水平下对排水特性的影响,包括在直行和一定角度转向条件下的滑水特性。

2 试验设计

2.1 轮胎有限元模型

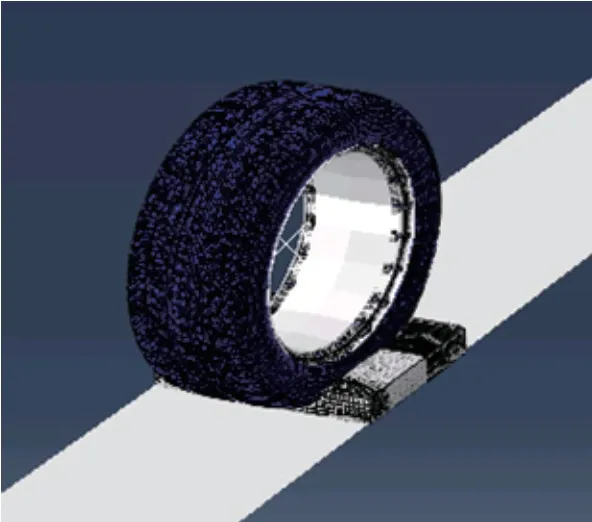

本工作以205/55R16轮胎为研究对象,首先进行结构材料分布图的简化,网格划分采用Abaqus软件,考虑轮胎变形的材料非线性、接触非线性等复杂力学特性,建立带纵沟轮胎的有限元模型(见图2)并进行滑水模拟分析。帘线骨架材料采用Rebar嵌入式单元;橡胶材料采用线性减缩积分单元C3D8R单元表示;橡胶材料选用Yeoh超弹性模型;骨架材料选用线弹性模型。

2.2 水流有限元模型

水流有限元模型可分为水流域和空域两个部分。水流域和空域的不同之处在于初始计算时,水流域的材料为水,即该区域的每个欧拉网格的体积分数为1.0,而空域的每个欧拉网格的体积分数为0。单元类型选取Abaqus中的EC3D8R单元,即三维8节点一阶线性、减缩积分的欧拉单元。因欧拉网格固定不动,不存在沙漏现象,故不需要进行沙漏控制。

水流有限元模型、整体轮胎滑水有限元模型、轮胎滑水过程分别如图3—5所示。

图3 水流有限元模型

图4 轮胎滑水有限元模型

图5 轮胎滑水过程示意

2.3 方案设计

本工作采用2个因子、2个水平方案设计。因子A为主沟位置分布,2个水平分别为中心分布、胎肩分布。因子B为主沟宽度,2个水平分别为中心主沟宽度大于胎肩主沟宽度(简称中心沟宽)、胎肩主沟宽度大于中心主沟宽度(简称肩沟宽)。

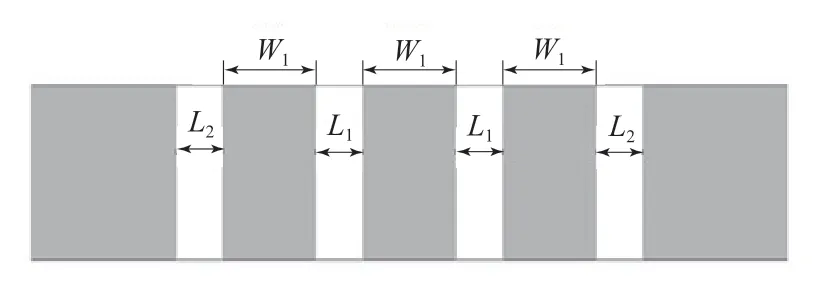

从整周轮胎花纹中截取的局部花纹如图6所示,其中,L1为中心主沟宽度,L2为胎肩主沟宽度,W1为花纹筋宽度。W1越大,4条主沟越分散,越趋向于胎肩分布;W1越小,4条主沟越集中,越趋向于中心分布。

图6 轮胎局部花纹示意

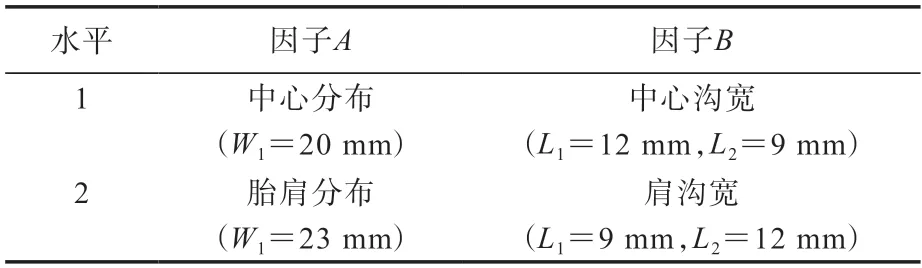

因子和水平参数见表1。根据试验设计的因子分析方法,共有A1B1,A1B2,A2B1和A2B24个方案。

表1 因子和水平参数

3 结果与讨论

3.1 滑水仿真结果

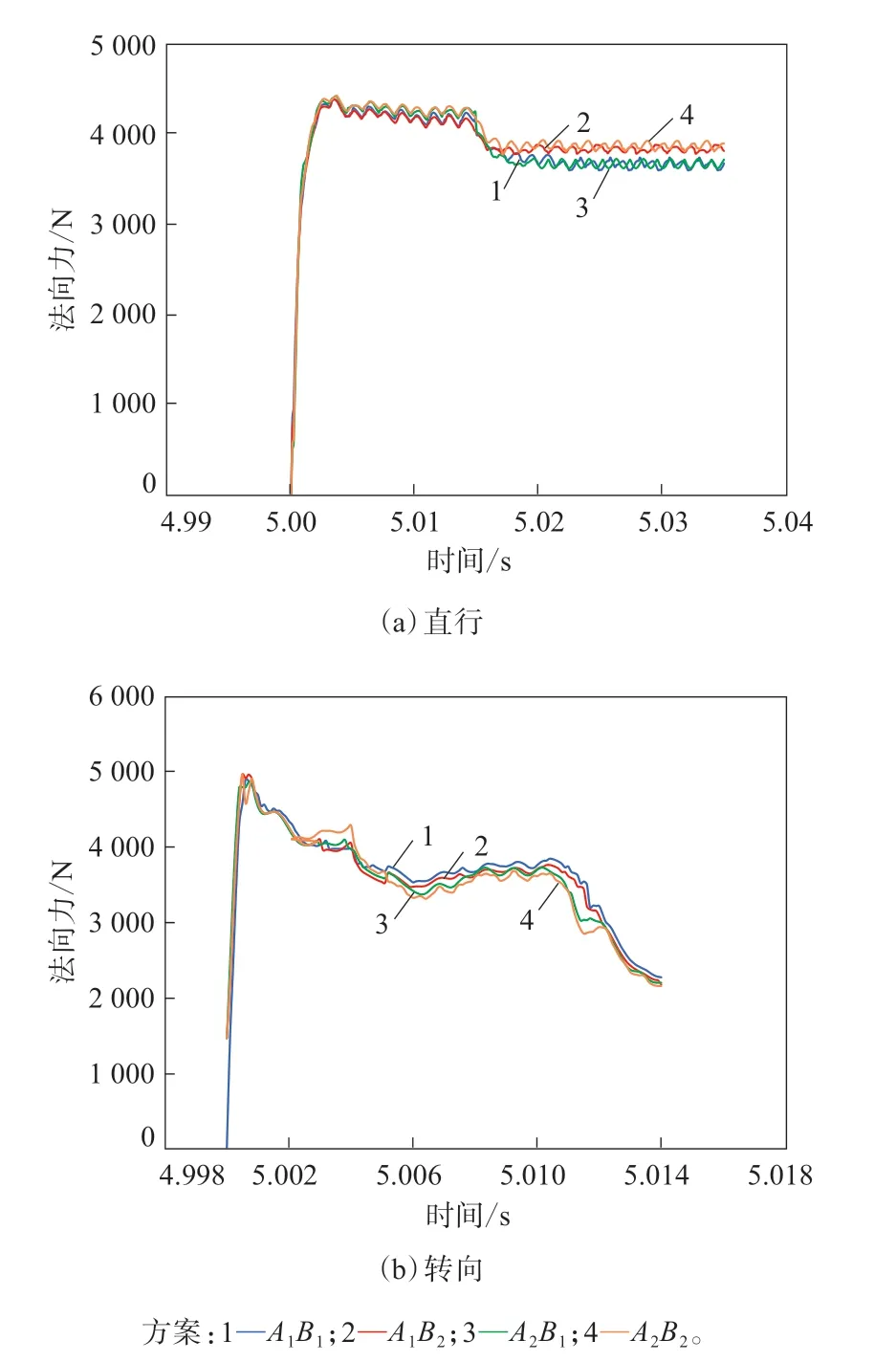

仿真默认输入条件为:充气压力250 kPa,负荷492 kg,行驶速度60 km·h-1,转向角度30°。以轮胎与路面接触法向力为评价指标,当轮胎驶入水流域后,因动力滑水作用在行驶一段时间后接触法向力逐渐减小直至轮胎失去与路面的接触而失效。为保证数据的准确性,本工作选取数据曲线积分面积作为参考指标,对比各研究方案轮胎与路面接触法向力之间的显著程度。

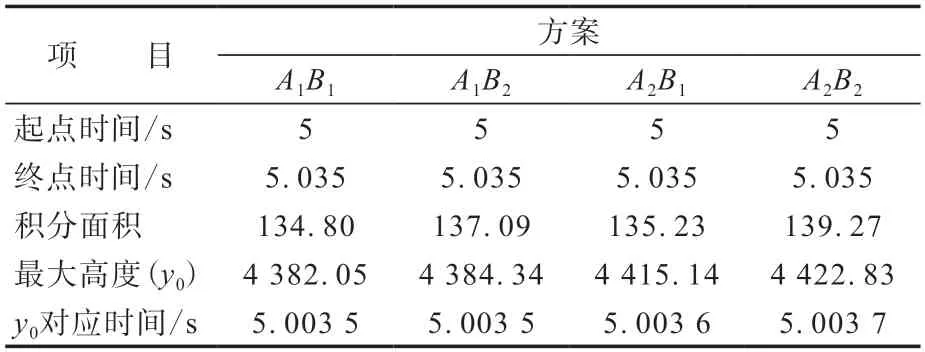

直行滑水和转向滑水仿真数据分别见表2和3。

表2 直行滑水仿真数据

表3 转向滑水仿真数据

直行和转向条件下轮胎与路面接触法向力随时间的变化如图7所示。

图7 不同行驶条件下轮胎与路面接触法向力-时间曲线

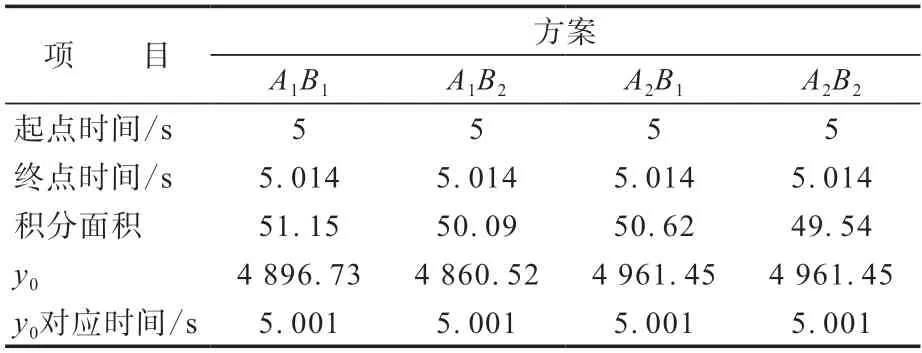

3.2 因子分析

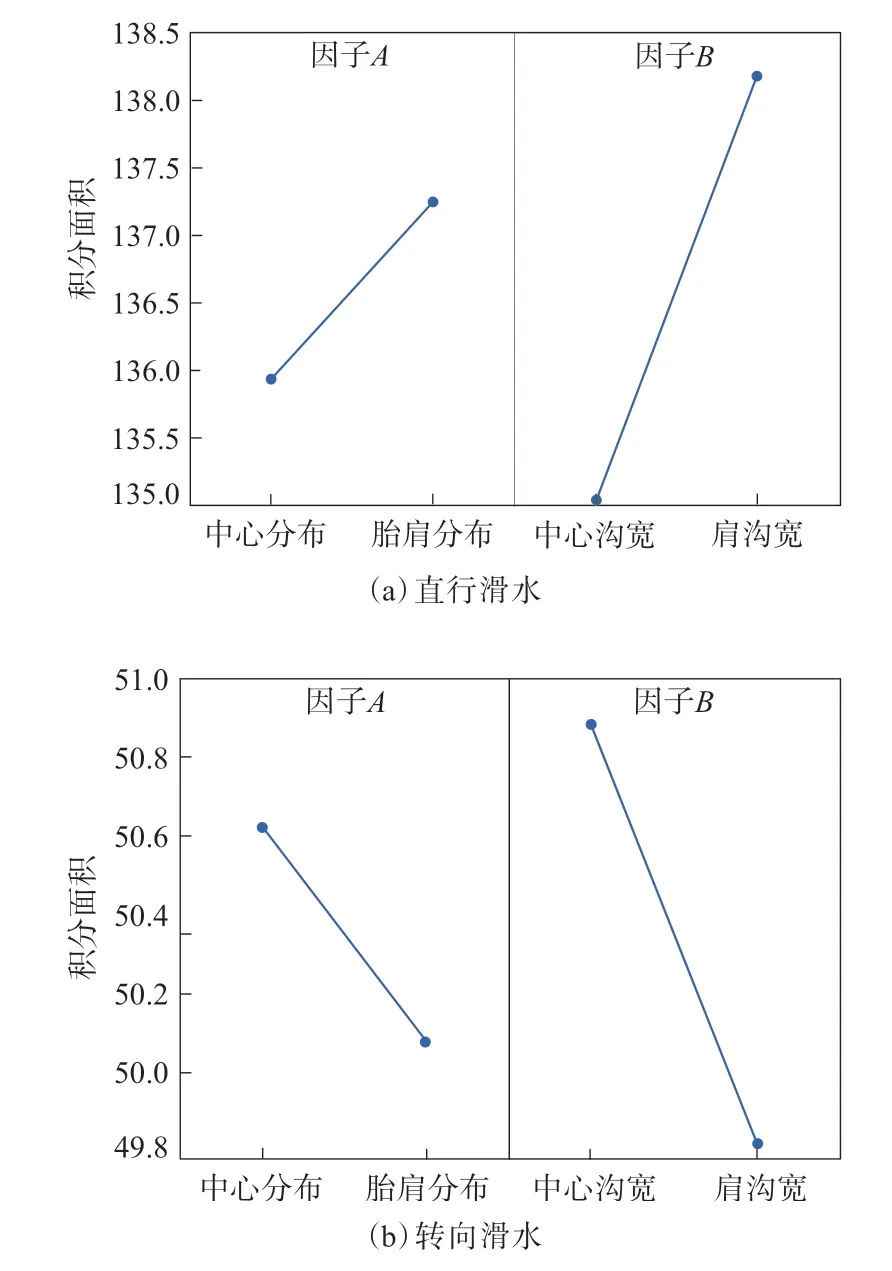

根据直行滑水和转向滑水仿真结果,以积分面积为响应指标在Minitab软件中进行因子分析,得到直行滑水和转向滑水各影响因子的主效应图,如图8所示。

图8 不同行驶条件下影响因子的主效应

由图8可知:积分面积具有望大特性,在直行滑水和转向滑水行驶条件下,因子B主沟宽度的影响均比因子A主沟位置分布的影响显著;肩沟宽、主沟趋向胎肩分布,抗直行滑水性能较好;中心沟宽、主沟趋向中心分布,抗转向滑水性能较好。

4 结语

在实车测试中轮胎湿地性能通常有主观和客观两种评价方式,车手进行直行加减速、转向及极限操控等,同时结合最大水漂车速等客观指标来综合评价轮胎湿地性能。在轮胎开发阶段可采用有限元方法研究微观状态下的水流状态及滑水特性。本工作试验结果表明,在直行和转向两种行驶条件下不同宽度和位置分布的花纹主沟呈现出不同的排水特性,且主沟宽度的影响比主沟位置分布的影响显著,这可为局部花纹排水性能的优化提供参考。