基于刚柔耦合多体动力学仿真分析的推拉器设计研究

文/陈春梅(安徽合力股份有限公司)

文/陈春梅(安徽合力股份有限公司)

一、引言

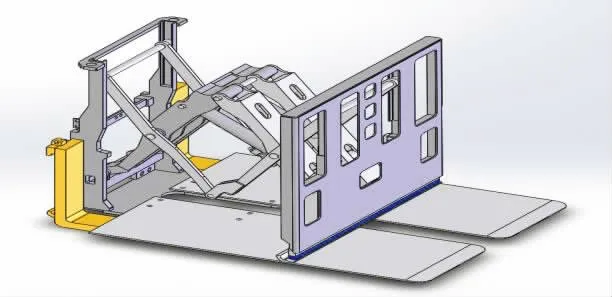

无论是在仓库、厂内,还是在建筑工地上,到处可见叉车的身影。叉车是工业领域应用最广泛的机械设备之一,大量的货物搬运工作都需要应用叉车。传统的叉车进行作业时,一般都是将货物放在托盘上,如图1 所示,然后通过货叉对托盘进行叉取完成搬运堆垛作业,作业对象下面都要放置托盘,且托盘的厚度必须大于货叉的厚度。这么厚的托盘会导致很大的空间浪费,特别是对于某些空间受限的场所,例如使用集装箱海运货物,集装箱运输大多是按照所占用的集装箱体积来收取运费的,于是客户就得为这些托盘占用的空间资源买单。而无须托盘作业的叉车属具——推拉器,如图2 所示,则很好地解决了这一问题。

图1 叉车带托盘作业

图2 推拉器结构

本文将对推拉器的结构原理进行分析,并采用多体动力学仿真分析方法验证其结构的合理性和可靠性。

二、推拉器的结构分析

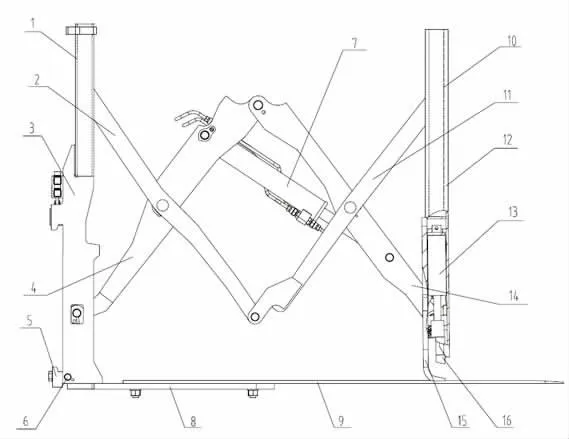

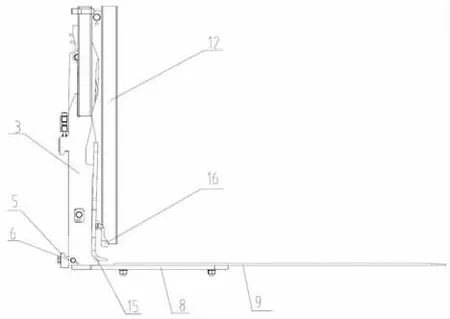

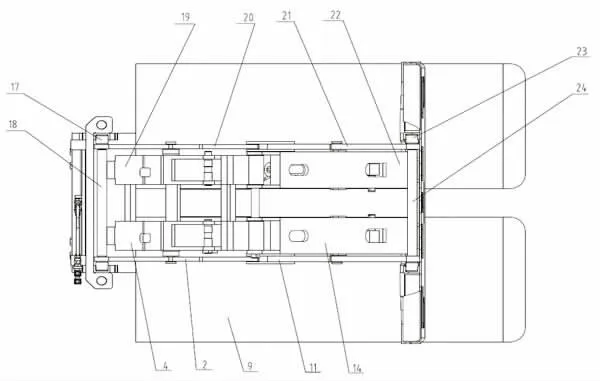

推拉器是一个多连杆机构组成的复杂系统,其推出和拉回的状态分别如图3、图4 所示,俯视角度下的结构如图5 所示。此推拉器结构布置紧凑,主要由导轨槽、连接杆、支座总成、主动臂、下滑块、拔销、左右推拉油缸、底板、叉板、导轨槽、前推板总成、左右升降油缸、钩板总成、压板总成、导向套、导向轴等零部件装配而成。

图3 推拉器推出后示意图

图4 推拉器拉回后示意图

图5 推拉器的俯视图

具体布置为:该推拉器共有4 根油缸,包括左右2根推拉油缸7 和左右2 根升降油缸13。推拉油缸7 的作用是实现主动臂和连接杆的张开合拢工作,从而带动前推板总成12 和货物实现推拉动作;左右升降油缸13 的作用是为了实现压板总成16 的升降功能,滑纸板进入压板和钩板之间,压板就下压,滑纸板就会被压板和钩板夹住,压板提起,滑纸板仍在压板和钩板之间,只是压板将滑纸板松开,这样滑纸板和货物就可以被前后推拉操作。

中间部位的连接为:后主动臂右4 与前主动臂右14 以及后主动臂左19 与前主动臂左22 的上端共通过一根销轴连接在一起;后连接杆右2 与后主动臂右4 的中部通过销轴连接;前连接杆右11 与前主动臂右14 的中部通过销轴连接;前连接杆右11 与后连接杆右2 的下端通过销轴连接;左边同样的道理,前连接杆左21 与前主动臂左22 的中部通过销轴连接;前连接杆左21 与后连接杆左20 的下端通过销轴连接在一起;然后后连接杆右2 与后连接杆左20 之间通过导向轴18 连接在一起,前连接杆右11 与前连接杆左21 之间通过导向轴24 连接在一起,导向轴18 和24两端安装有导向轴套23,导向轴套23 可在导轨槽1和10 中上下运动。后主动臂右4、后主动臂左19 的下端分别固定在支座总成3 上,上下可以转动,前主动臂右14 和前主动臂左22 的下端分别固定在前推板总成12 上,上下可以转动。

推拉油缸右安装在后主动臂右4 与前主动臂右14 之间,推拉油缸左安装在后主动臂左19 与前主动臂左22 之间,左右推拉油缸7 对称布置;左右升降油缸13 对称布置在前推板总成12 与压板总成16 之间,隐蔽性好,可以很好地保护油缸管路,从而延长其使用寿命。

叉板9 通过螺栓固定在支座总成3 上的底板8上;钩板总成15 固定在前推板总成12 上。

下滑块5 通过拔销6 固定在支座总成3 的下部,拔销6 可轻松拔下或插入,实现推拉器的快装式功能。

整个推拉器使用时,上滑块直接挂装在叉车的货叉架上,通过下滑块5 的拔销6 固定,拆装非常方便。

三、采用刚柔耦合多体动力学仿真分析

本次选择LMS 仿真平台。

推拉器的工作过程是一个动态的过程,校核计算时难以确定最危险工况,用基于静力学的有限元分析方法很难计算校核,因此采用了多体动力学计算推拉器在典型工况下的动力响应。

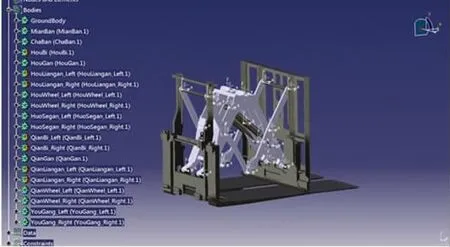

首先将solidworks 建立的三维模型导入到VL.motion 软件界面中,如图6 所示。然后将固定的零部件,如叉板、支座总成等与大地连接,可以运动的主动臂、连接杆、推板等转换成构件,进而添加约束、驱动、外力等,设置成自己想要的工况,约束方面是通过设置运动副来表现推拉器实际的约束关系;旋转副(前后主动臂铰接的位置都设置有旋转副),接触力(导向套和导轨的连接设置成接触力),圆柱副(推拉油缸缸筒和活塞杆之间设置成圆柱副),(运动副的创建是通过选择构件上的一些几何点、线、面元素来完成的。驱动是通过建立一条常用的正弦曲线,定义推拉油缸运动位移过程,通过推拉油缸的伸缩来实现货物的推出和拉回。添加外力是为了让多刚体动力学模型更完善,此推拉器添加的外力取决于负载,考虑前推板总成在推拉货物过程中所受的推力。这样,推拉器的多刚体动力学模型就建立好了,如图6 所示。

图6 推拉器的多刚体动力学模型

由于杆系零件存在变形,用多刚体动力学方法进行仿真计算时,由于不计各构件的弹性变形,造成的计算结果误差较大,难以获得满意的仿真结果。因此,运用了基于模态综合法的刚柔耦合多体动力学对推拉器进行仿真计算。

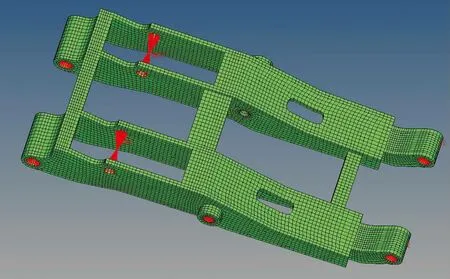

进行刚柔耦合多体动力学仿真分析,首先建立刚柔耦合模型,建立主动臂等的有限元模型,并替换掉它的刚性体模型,如图7 所示。

图7 主动臂的有限元模型

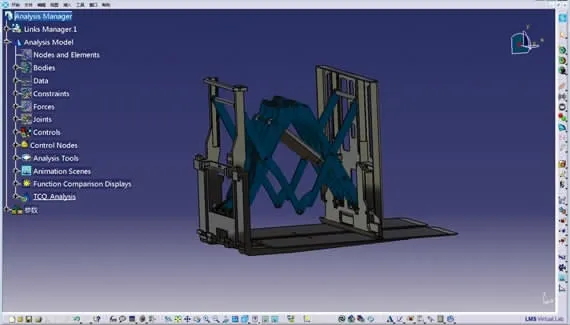

形成推拉器的刚柔耦合模型,如图8 所示。

图8推拉器的刚柔耦合模型

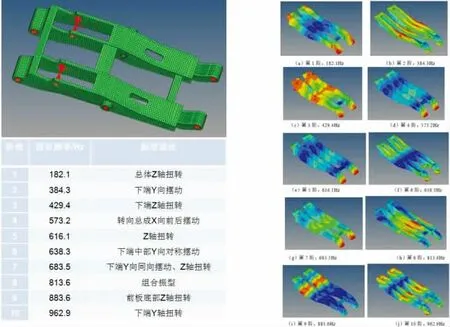

然后将柔性化的零部件进行模态计算,这样就形成了含有模态信息的刚柔耦合模型,如图9 所示。

图9 含有模态信息的刚柔耦合模型

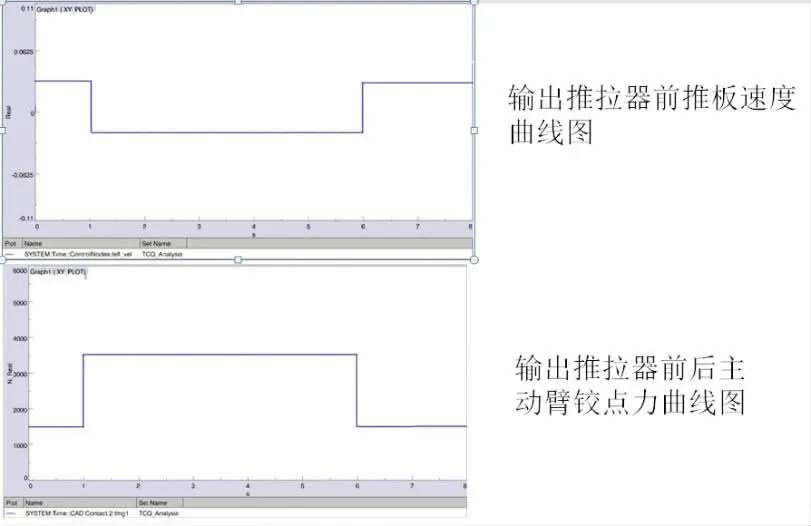

进行多体动力学仿真,设置仿真时间为8 秒,采样步长为0.0001 秒。假设工况为:0~1 秒为推拉器空载从叉板某一位置拉回到叉板根部的过程;1~6 秒为推拉器带载整个推出过程;6~8 秒为推拉器空载从叉板末端拉回到叉板某一位置的过程。求解完成,可以查看推拉器在推拉过程中的动态响应情况,如图10 所示为输出了推拉器的前推板速度曲线图和前后主动臂铰点力曲线图。

图10 推拉器前推板曲线图

从所输出的推拉器前推板速度和前后主动臂铰点力来判断,此推拉器的运行是否正常,参数是否满足客户需求,整个产品结构设计的合理性,并可以根据仿真结果不断对模型进行修正,从而在设计阶段得到我们想要的产品。

四、结语

通过将多体动力学分析方法融入到产品设计中,可以让设计人员在样机生产之前,利用计算机对处于概念阶段的产品进行仿真,有针对性或者全面地模拟机械系统的各种运行工况,提前对模型进行修正,能在很大程度上降低开发成本、缩短开发周期。