基于实体设计加工制作的汽车车身修复课程教学改革

——以手工成形技术与电阻点焊项目为例

马 伟,余 航

(湖北工业职业技术学院 汽车工程学院,湖北 十堰 442000)

手工成形技术和焊接工艺是汽车车身修复课程中的最基本的技能,是作为车身维修人员必须具备的两个基本条件[1],常常作为各级各类车身修复(钣金)比赛的项目内容。基于教学与生产实践相结合的理念[2],结合电阻点焊在焊接工艺中的广泛应用,我们将手工成形技术和电阻点焊作为汽车车身修复课程中的一个学习项目开展教学,以满足应用型人才培养的需要。

汽车车身修复作业中根据板件变形情况的不同,有些板件可以进行修理,有些需要进行更换。对于可以进行修理的板件,可采用手工成形技术进行修理;对于一些需要更换的板件,可采用手工成形技术配合焊接工艺进行修理。这就要求车身维修人员必须掌握划线、切割、钻孔、折弯、制筋和收边等基本的手工成形技术和以电阻点焊为代表的焊接工艺。因此,设计一种能够提高学生学习兴趣和学习效果,具有学习价值和教育意义,能够促进学生职业行动能力的发展[2],从而实现课程目标的手工成形技术与电阻点焊项目实体就显得尤为重要。

一、手工成形技术与电阻点焊项目实体设计方案

1.设计思路

(1)专业技能与岗位技能应有效对接[2]。项目实体可以用于汽车车身修复手工成形技术和电阻点焊的技能训练。其中,手工成形技术中常见的划线、切割、钻孔、折弯和制筋等基本技能均可得到相应训练。

(2)学习成果“作品化”,实现训考结合。设计实体时,应将“练习操作技能”和“完成具体任务”融为一体[2],使学习任务成果化、作品化。实体在起到技能训练的作用外,其成果“作品”还可作为学生学习手工成形技术和电阻点焊的考核一并开展。实现了任务驱动,训考结合,极大地提高了学生的学习兴趣,使学生明确了目标,激励了学生技能的提升,促进课程教学改革的进行。

(3)科学设计,突出关联,强化实践能力培养 。设计实体时,采用“套娃式”设计思路[3],即同一实训项目下多个任务用一个实体完成练习。这样不但确保了项目相关知识点和技能点的深度关联,促进学生对汽车车身修复手工成形技术和电阻点焊的学习,而且提高了实体的利用率,做到了成本控制,还为后期板件更换技术的学习做好了知识与技能的铺垫,体现了课程教学的系统性、知识技能的综合性,也体现了技术的延伸性,强化了课程的教学和改革。另外,通过对项目实体尺寸参数和加工制作工艺的调整优化,将“生产性实训”提升到“实训性生产”,学生加工制作完成的实体成品在满足项目和课程需求的同时,可作为其他课程项目的教学资源。实体制作实现项目间和课程间的关联,可以在很大程度上强化学生的成本意识、质量意识和责任意识[4],不断践行节约型校园理念、实现高职院校可持续发展[5]。所以我们应从功能性、工艺性、专业性和考核性等方面入手[2],设计手工成形和电阻点焊实体,培养学生工程实践能力,提高学生解决今后工作中遇到的专业问题的能力。

(4)培养发挥学生的创新和实践能力,提高学生综合素质。要做到及时更新完善,鼓励学生参与实体的设计、扩展和修改,激发学生的创新意识和实践欲望,培养学生发现问题、解决问题的能力,深化学生对专业知识的理解和运用,提高学生综合运用知识的能力[6]。

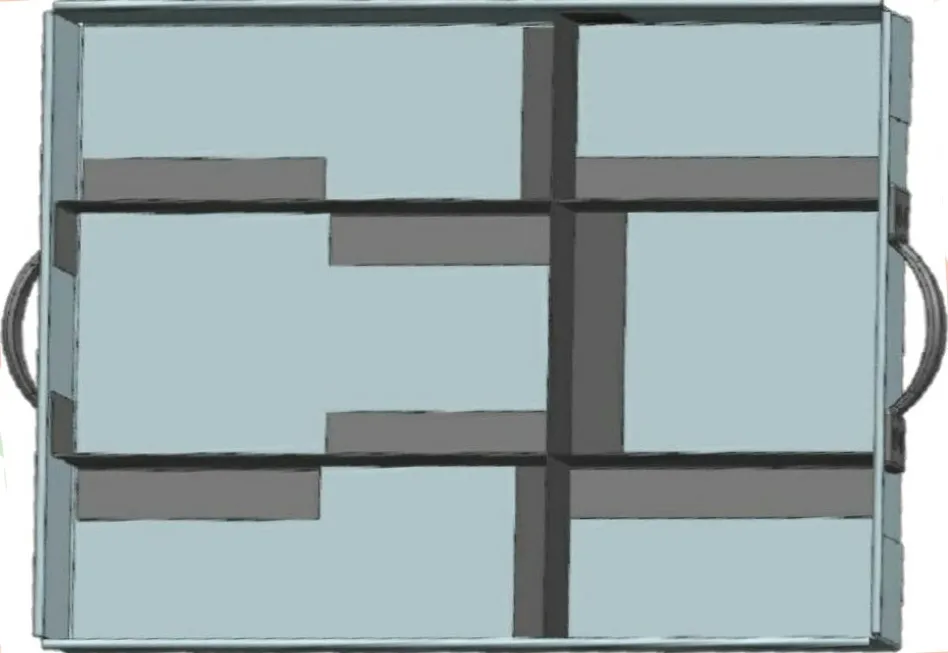

2.手工成形技术与电阻点焊项目实体设计

根据上述设计思路,结合汽车车身板件厚度,我们以市面上常见的板厚1.0 mm镀锌钢板来设计制作手工成形技术与电阻点焊项目实体—料物盒,如图1所示。料物盒配件清单见表1。该料物盒用于汽车车身修复手工成形技术和电阻点焊技能训练的同时,实现实训性生产、成品料物盒应用到汽车拆装与课程教学中存放相关工具和零部件,使汽车拆装与课程的实训工位更加整洁,解决了易滚落工具和零部件的摆放等问题,使课程开展更加顺利,增强了学生的“5S”意识,凸显特色。

图1 料物盒

表1 料物盒配件清单

二、料物盒加工制作操作流程及相关评分标准

为了使学生加深对料物盒加工制作工艺流程的理解,较全面地掌握汽车车身修复手工成形技术与电阻点焊焊接工艺的操作技能,保证料物盒的生产效率以及产品质量,需要对设计出的料物盒制定合理的制作工艺流程。同时,为了确保学生的学习质量和学习效果,我们根据职业院校技能大赛车身修理赛项中有关评分标准,结合汽车企业编写的车身维修技术培训手册和汽车车身修复技术教材上面的相关评价标准[2],制定了与所设计料物盒配套使用的部分评分标准。

1.板件划线及切割

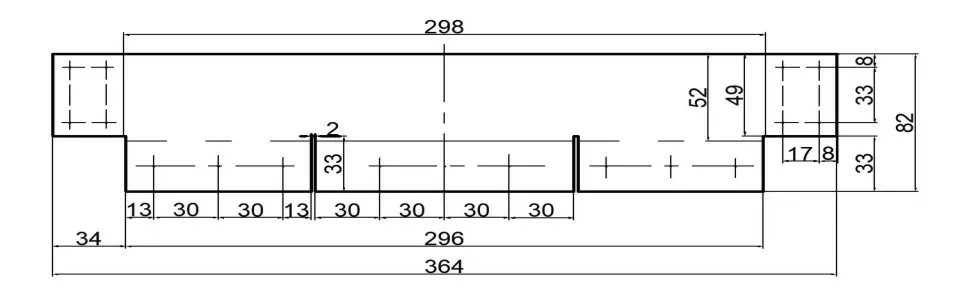

按照料物盒的钣金展开图样划线,如图2、3、4所示。各种不同线型和符号定义见表2。板件切割时可根据实际情况,要求学生运用手工锯、气动锯或两者共同对板件进行相应的切割作业。划线切割标准见表3。

图2 底板

(a)长隔板1

(b)长隔板2

图4 隔板(短)

表2 料物盒的钣金展开图样中不同线型和符号定义

表3 划线切割标准

2.板件折弯和翻边

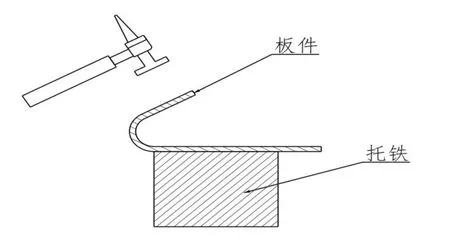

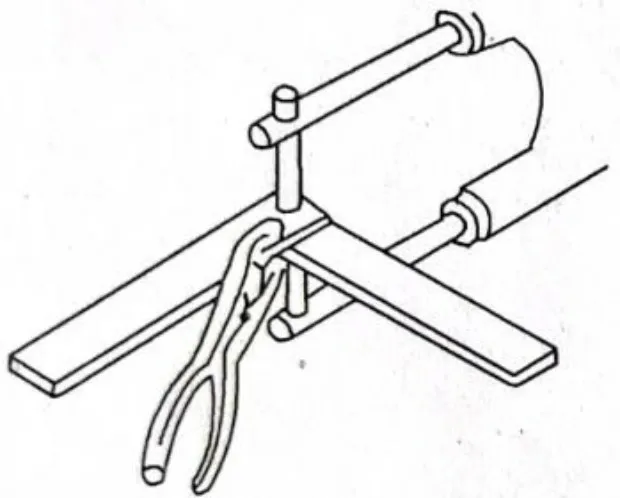

在钳工工作台上用台虎钳或其他专用夹具将板件固定,使钳口上平面与折弯线对齐,用钣金锤和木锤配合,分别对底板和隔板进行折弯,先沿折弯线按方向预折弯45°~60°,再用钣金锤敲击板件至“∟”形状。对于弯边较短的板件,先用木锤沿着折弯线的边缘从一端到另一端逐渐敲击板件,再用钣金锤沿折边轻轻敲击,使折弯棱线良好成形;对于弯边较长的板件,可先用手沿折弯线大致弯折板件,然后由折弯线至板件边缘敲击,或者一边用手按住板件,一边用钣金锤敲击使其折弯;对于弯边超过钳口深度或宽度的板件,可借助专用的夹具辅助作业[1]。具体折弯方法如图5所示。折弯标准重点是确保折弯线和板件弯曲角度的准确。利用钣金锤和翻边钳对底板的边缘进行翻边处理,先用钣金锤敲击板件弯角的边缘,尽量不损坏外板的形线,然后用翻边钳顶住板件端部,用力夹紧即可,具体翻边方法如图6所示。

(a)弯边较短板件的弯折

(b)弯边较长板件的弯折

(c)弯边超过钳口深度(宽度)板件的弯折

(a)将板件边缘弯折

(b)用翻边钳夹紧

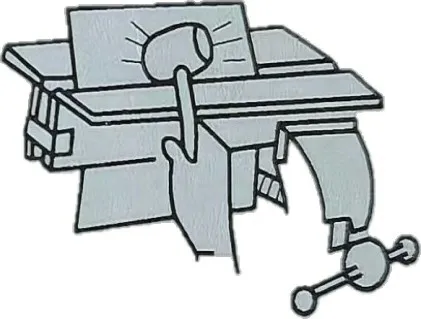

3.电阻点焊

用电阻点焊机按照料物盒钣金展开图样中电阻点焊焊点标注位置,将料物盒的底板、隔板和把手焊接组装起来。焊接前要对板材状态、点焊机电极状态和电阻点焊基本要素(焊接电流、通电时间和电极压力)等影响焊接效果的主要因素进行检查和调整[7],也要对板件进行试焊,以确保板件焊接质量。

(1)影响焊接效果主要因素的检查和调整

板材状态。一是做好板件的清洁,确保板件表面没有油漆层、锈斑和灰尘等影响电流导通的污染物。二是将板件表面整平,消除待焊板件间的间隙,确保焊接强度。三是在需要焊接的金属板件表面喷涂上一层导电系数较高的防锈底漆,如锌喷剂。

点焊机电极状态。一是根据待焊板件情况选择焊钳的电极臂,调整电极臂使其尽量缩短并紧固,以获得较大的焊接压力;二是根据板件厚度,选择合适的电极头直径,选择方法为D=2T+3 mm,D为电极头直径,T为板件厚度,如图7所示;三是确认上下两个电极头对准在同一轴线上[7],如图8所示;四是查看电极头是否有磨损或异物,若有则需要对其进行清理和整形。

图7 电极头直径选择

(a)正确 (b)错误

电阻点焊基本要素。焊接电流、通电时间和电极压力是电阻点焊的基本要素。其中焊接电流是影响焊接的最主要因素,当对防锈钢板进行焊接时,应将焊接电流较普通钢板提高10%-20%。电流过低有效电阻热不足以使熔核形成,会出现金属未熔透现象;电流过高会导致焊接部位压痕深,内部产生缩孔、疏松等不良缺陷。实际操作时,焊接电流可以通过观察焊点颜色来判断:焊接电流正常时,焊点的颜色与板件颜色相同;焊接电流大时,焊点的颜色变深成蓝色。焊接电流还可通过一简单方法进行调整:逐渐增大焊接电流会产生焊接飞溅,此时适当减小电流,当不发生焊接飞溅时,此电流值就是适当的。电极压力直接决定了焊件之间焊接的机械强度,合适的通电时间可以使焊点呈现圆而平整的外形。焊接电流与电极压力和通电时间之间均存在一定的关系,需要在焊接作业中不断摸索并加以调整。电阻点焊的参数见表4。

表4 电阻点焊的参数

(2)板件试焊

对板件进行试焊,如图9所示。然后通过外观检验、破坏性试验、非破坏性试验和超声波无损检测等方法确认焊点质量,鉴于目前的设备条件等实际情况,通常采用前三种方法开展检验。

图9 试焊焊接

外观检验标准主要是:焊点表面凹陷应为同心圆且不偏斜,圆心与划线中心偏离≤1 mm(即不能失圆),焊点直径应与电极头直径相同,焊点表面没有气孔和焊接飞溅物,焊点的压痕凹陷深度不能超过板件厚度的一半。

破坏性试验标准主要是:对焊接后的板件进行分离,如图10所示。分离后其中一个板件从焊点位置整齐断开呈现与电极头直径相同的孔洞,另外一个板件的焊点位置留有与电极头相同直径的金属圆粒。

图10 破坏性试验

非破坏性试验标准主要是:将錾子插入焊接的两层板件之间,敲击錾子端部,直到两层板件的焊点边缘形成2 mm左右的间隙,此时焊接部位应保持正常,如图11所示。

图11 非破坏性试验

三、结语

实体料物盒的设计加工制作实现了学生学习任务“作品化”的创新要求,激发了学生的学习兴趣,有效调动了学生学习的积极性和主动性,利于学生对手工成形技术和电阻点焊基本操作技能及相关理论知识的掌握;实体成品实现了课程间的关联,既满足了本课程项目教学需要,还成为了其他课程项目的教学资源,提高了实体的利用率,做到了成本控制;实体的设计促进了教师教学水平和教科研能力的提升[5],推动了课程改革,有助于培养更多专业基础实、实践能力强、具有创新精神和创新能力且符合社会和企业需求的汽车车身修复方面的技术人才。