煅烧纳米凹凸棒土对再生混凝土劈拉、抗折强度影响研究

阎 杰,陆 超,柏永清,于旭涛,谢 军*,王甫丽,刘兴隆

(1.河北建筑工程学院 土木工程学院,张家口 075000)(2.河北省高校绿色建材与建筑改造应用技术研发中心,张家口 075000)

随着现代化城市的不断发展,资源消耗的不断增长,建筑垃圾也日益增多,为了使资源可以重新利用,合理处理建筑垃圾,再生混凝土(recycled aggregate concrete,RAC)技术的完善和推广迫在眉睫.然而将再生骨料直接取代天然骨料制备的再生混凝土,其力学性能及耐久性明显较普通混凝土差.这是因为再生骨料表面黏附一层旧砂浆,使其具有孔隙率大、压碎指标高和吸水率较大等缺陷[1-2],因此阻碍了再生混凝土的应用.

国内外学者对再生骨料和再生混凝土性能的强化进行了大量研究,再生骨料的强化技术主要采用物理方法和化学方法,再生混凝土的性能强化可通过掺入纳米材料、纤维材料或矿物掺合料等[3]来实现.一般纳米材料的超细颗粒比普通材料活性高,对水泥基性能改善较为明显,是目前强化再生混凝土的研究热点.文献[4]研究发现纳米MgO可以显著提升混凝土对孔隙和裂缝的抑制能力,从而提高其耐久性能;文献[5]通过研究发现适量的纳米CaCO3对再生混凝土的工作性能和力学性能均有改善效果;文献[6]通过扫描电镜观察纳米TiO2再生混凝土,发现掺入纳米TiO2的混凝土内部产生了大量的C-S-H凝胶,将内部孔隙和裂缝粘结在一起;文献[7]通过研究发现碳纳米管可以提高再生混凝土强度;文献[8]通过研究纳米SiO2和粉煤灰单掺及复掺对再生混凝土力学性能的影响,发现纳米SiO2对再生混凝土劈裂抗拉和抗折强度等均有显著提高;文献[9]研究发现纳米矿渣可以显著提高混凝土抗压强度.目前常用于水泥基材料性能的纳米材料分别有碳纳米管、纳米Fe2O3、纳米稻壳灰、纳米高岭土、纳米Al2O3、纳米SiO2、纳米CaCO3、氧化石墨烯、水玻璃和纳米TiO2等.尽管纳米材料有较多优越的性能,但是制作工艺复杂性和造价问题限制了纳米材料在水泥基材料中的应用,所以寻找廉价且性能相对优越的纳米新材料是急待解决的问题.

凹凸棒石(nanometer attapulgite,NAT)本身是具有纳米通道的矿物材料,有较大的比表面积和离子交换性,其活化活性较高[10],而且在我国其储量也极为丰富.文献[11]研究发现,NAT能促进水泥砂浆的水化反应生成更多的水化硅酸钙(C-S-H),使得水泥砂浆的孔隙减少,结构更加密实;文献[12]研究得出煅烧NAT其火山灰活性更高,可以提高混凝土力学性能;文献[13]通过试验得出,NAT掺入可以降低混凝土破坏时的裂缝宽度,与普通水泥砂浆相比减小了33%;文献[14]研究发现经500 ℃煅烧的NAT对水泥基材料水化活性的提高效果最佳.综上所述,NAT可以提高水泥基材料活性,减少水泥砂浆孔隙,提高混凝土力学性能,然而NAT对RAC性能的影响还缺乏系统性研究.

本试验采用500 ℃煅烧NAT掺入RAC中,以煅烧NAT掺量、再生粗骨料(recycled aggregate,RA)取代率为变量,探究其对RAC劈拉强度、抗折强度的影响.通过比表面积及孔径分析仪测试纳米再生混凝土的比表面积及孔径分布特征;利用扫描电子显微镜(scanning electron microscope,SEM)观察煅烧NAT对RAC内部破坏面微观结构的影响,旨在揭示煅烧NAT对RAC劈拉强度、抗折强度的影响关系和改善机理.

1 实验

1.1 试验材料

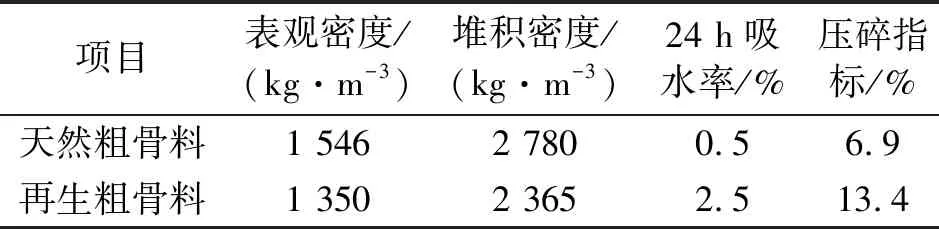

试验水泥采用金隅牌P·O 42.5级普通硅酸盐水泥.天然粗骨料和再生粗骨料物理性能见表1.细骨料采用水洗中级河砂,细度模数为2.69.纳米凹凸棒土为常州某公司生产,矿源为江苏盱眙县,主要化学成分见表2.

表1 粗骨料物理性能

表2 纳米凹凸棒土主要化学成分

1.2 试验方案

1.2.1 试验配合比设计

为了探讨煅烧NAT对RAC劈拉、抗折强度的影响,本试验采用固定水灰比0.45,以煅烧NAT掺量、RA取代率为控制参数.其中,煅烧NAT等质量取代水泥,设计掺量分别为2%、4%、6%、8%;RA等质量取代天然粗骨料,设计取代率为30%、50%、100%.基于上述两种控制参数,共进行20组RAC配合比试验,各组再生混凝土配合比见表3,其中,NNC表示纳米普通混凝土、NRC表示纳米再生混凝土.NRC2-50表示既有再生骨料又有纳米凹凸棒土的纳米再生混凝土(简称NRC),其中2表示NAT掺量为2%、50表示RA取代率为50%.

表3 NRC配合比设计

1.2.2 试件制作

各组再生混凝土的具体做法严格按照GB/T 50080—2002《普通混凝土拌合物性能试验方法标准》进行,试块制作后1 d进行拆模,在标准养护条件下养护28 d后进行试验.劈拉强度试验采用100 mm×100 mm×100 mm的立方体试块,抗折强度试验采用100 mm×100 mm×400 mm的棱柱体试块,强度测试均按照据GB/T 50081—2002《普通混凝土力学性能试验方法标准》进行.

1.2.3 试验方法

(1) 选用1 000 ℃快速升温节能式电炉KL-10进行高温煅烧,将NAT装入匣钵内,采用500 ℃温度对NAT进行煅烧[15],以10 ℃/min加热至设定温度,然后恒温煅烧120 min关闭电炉,待炉膛温度冷却至室温取出待用.

(2) 结合3H-2000PSI比表面积及孔径分析仪对试块孔隙结构进行分析;采用SEM对试块内部微观结构进行观察,分析纳米凹凸棒土对再生混凝土的改善机理.

1.2.4 试验照片

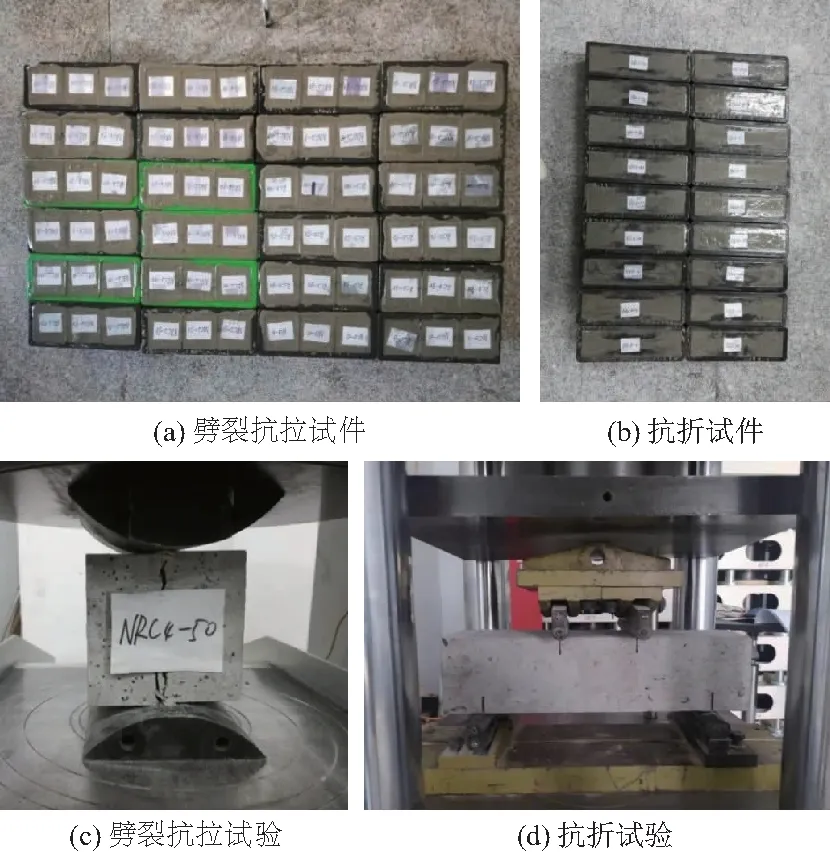

图1为试件和试验过程照片.

图1 试验照片

2 试验结果与分析

2.1 煅烧纳米凹凸棒土对再生混凝土劈裂抗拉强度的影响

由不同掺量的NAT、不同RA取代率制得的NRC试件标养28 d后取出.试验所得劈拉强度值如图2.

图2 煅烧NAT掺量与劈裂抗拉强度的关系

由图2可知,当未掺煅烧NAT时,NRC劈拉强度值随RA取代率的增加而逐渐减小,分别降低了5.8%、12.9%和27.9%.将一定量的煅烧NAT掺入普通混凝土后,混凝土的劈拉强度呈先增加后降低的趋势.当煅烧NAT掺量为4%时,NNC劈拉强度达到峰值,较未掺煅烧NAT提高10.8%,此时RA取代率为30%、50%和100%的NRC劈裂抗拉强度分别提高了12.2%、12.9%和17.9%,说明煅烧NAT对再生混凝土的劈裂抗拉强度改善效果更好,且RA取代率越高,提高幅度越大.当RA取代率分别为30%、50%时,随煅烧NAT掺量的增加,再生混凝土劈拉强度也呈先增加后降低的趋势,此时当煅烧NAT掺量为6%时,NRC劈裂抗拉强度达到峰值,较未掺煅烧NAT分别提高11.1%、14.4%;当RA取代率为100%时,NRC劈拉强度随煅烧NAT含量增加呈现持续增大的趋势,但增大的幅度在逐渐减小.

出现这种现象的原因是,一部分煅烧NAT参与水化物反应,形成更加稳定的硅酸盐凝胶,并且填充水泥基质中的孔隙,增强了混凝土劈裂抗拉强度;另一部分均匀分散后填充混凝土中的微观孔隙和裂缝改善了混凝土的密实性[16].普通混凝土的内部孔隙较少,填充孔隙仅需少量煅烧NAT,剩余部分会形成团聚体,导致混凝土中出现局部孔洞或空隙[17],降低混凝土的劈拉强度.而再生混凝土的孔隙率较高,需要更多的煅烧NAT来填充孔隙.另外,再生骨料本身就存在孔隙和微裂纹,因此还需要一定量的煅烧NAT来改善再生骨料性能.因此,随着RA取代率的增加,混凝土达到最大的劈拉强度,需要的煅烧NAT的掺量也会相应地增加.

2.2 煅烧纳米凹凸棒土对再生混凝土抗折强度的影响

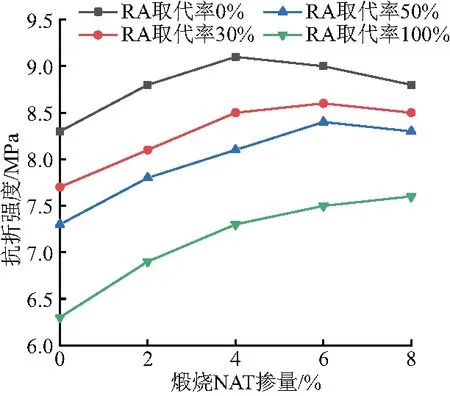

图3为再生骨料取代率、煅烧NAT掺量与再生混凝土抗折强度的关系.

图3 煅烧NAT掺量与抗折强度的关系

从图3中可以看出,在煅烧NAT各掺量下,抗折强度均随再生骨料取代率的增加而减小,这与文献[18]研究结论相一致.当未掺煅烧NAT时,RAC抗折强度随RA取代率的增加而逐渐减小,较普通混凝土分别降低了4.8%、12.0%和23.9%.对于普通混凝土,随着煅烧NAT掺量增加,普通混凝土的抗折强度呈现先增大后逐渐减小的趋势,在煅烧NAT掺量为4%时,抗折强度达到最大值,较未掺煅烧NAT试件提高了9.6%,此时RA取代率为30%、50%和100%的NRC抗折强度分别提高了10.4%、11.0%和13.7%,说明煅烧NAT对再生混凝土的抗折强度改善效果更好,且RA取代率越高,提高幅度越大.当再生骨料取代率分别为30%、50%时,随着煅烧NAT掺量增加,抗折强度也表现为先增大后减小,不同的是煅烧NAT掺量为6%时抗折强度达到峰值,试件抗折强度分别为8.59 MPa和8.37 MPa,较未掺煅烧NAT试件分别提高了11.7%和14.7%;当再生骨料取代率为100%时,抗折强度随煅烧NAT掺量的增加而增加,但增大的幅度在逐渐减小,煅烧NAT掺量为8%时,较未掺煅烧NAT提高了20.3%.抗折强度变化规律与劈裂抗拉强度变化规律相一致,原因与2.1节所述相同.

综上,煅烧NAT普通混凝土和RA取代率为30%、50%的再生混凝土强度影响规律一致,均是随着煅烧NAT掺量的增加,劈裂抗拉和抗折强度呈现先升高后降低的趋势,但对再生混凝土的提高幅度更大.对于普通混凝土,煅烧NAT掺量为4%时劈拉和抗折强度最高;对于再生混凝土,当RA取代率为30%、50%时,煅烧NAT掺量为6%时性能最好,当煅烧NAT掺量超过6%时,力学性能开始下降;100%再生混凝土中,煅烧NAT掺量为8%时仍可提升劈拉和抗折性能,但提高幅度较小.

3 煅烧纳米凹凸棒土对再生混凝土孔隙结构的影响

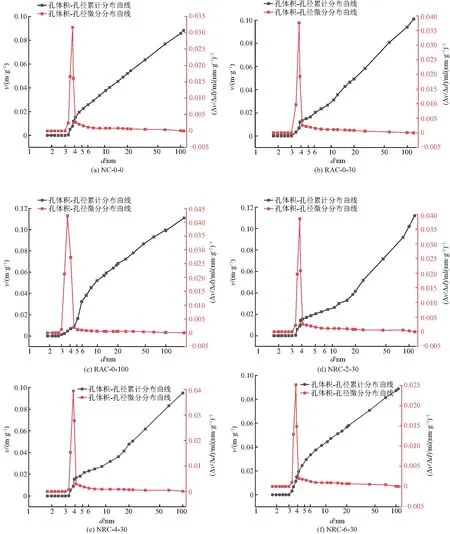

为了从孔结构的角度分析煅烧NAT对RAC的影响,本节试验采用3H-2000PSI比表面积及孔径分析仪.对不同RA取代率(0%、30%、100%)和RA取代率为30%的再生混凝土(强度较高)在不同煅烧NAT掺量(2%、4%、6%)下的试件作为测量试样,利用BET多点法研究在RA取代率和煅烧NAT掺量从2%增加至6%的RAC的比表面积变化情况,并以BJH法分析了其孔径(d)分布特征.孔体积-孔径微分积分分布曲线如图4.

图4 孔体积-孔径微分积分分布曲线

由图4可知,不同RA取代率(0%、30%、100%)和不同煅烧NAT掺量(2%、4%、6%)的混凝土孔结构分布规律基本一致,从图中孔体积-孔径微分分布曲线可知,NC和NRC大部分孔径处于小于80 nm的范围内,且孔体积-孔径微分分布曲线均在3.5~4 nm处达到峰值,说明在结构内部存在较多孔径为3.5~4 nm的孔隙;RAC较NC和NRC的孔体积-孔径微分分布曲线峰值范围变大,在3~5 nm处达到峰值,说明随着RA取代率的增加,混凝土内部的孔径增大,孔隙增多.

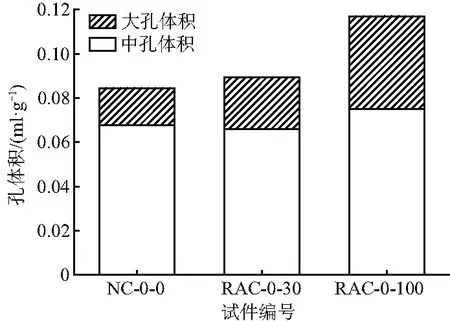

由图4中的孔体积-孔径积分分布曲线可知,吸附气体体积随RA取代率的增加而增多,随煅烧NAT掺量的增加而减少.为了更直观的反应RA取代率和煅烧NAT掺量对孔隙的影响,将2~50 nm的中孔体积分别占总孔体积的比例和大于50 nm的大孔体积分别占总孔体积的比例绘制成图5、图6,其中图5为RAC的各孔径占比,图6为RA取代率为30%的NRC各孔径占比.

图5 不同RA取代率下的RAC孔隙分布

图6 不同煅烧NAT掺量下的RAC孔隙分布

从图5中可以非常清晰地看到,随着RA取代率的提高RAC孔体积不论是总孔体积还是大孔、中孔体积,均在不断增加,当RA取代率为100%时,较普通混凝土总孔体积增加了38.8%,其中2~50 nm的中孔体积和大于50 nm的大孔体积分别增加了10.8%、150%.说明RA主要对混凝土中大孔体积影响较大,而大孔体积又是影响混凝土性能的主要原因之一,在试验中表现为随着RA取代率的提高,大孔体积不断增加,造成RAC的劈裂抗拉强度和抗折强度均下降.

从图6中可以看到,随着煅烧NAT掺量的增加NRC孔体积不论是总孔体积还是大孔、中孔体积,均在不断降低,当煅烧NAT掺量为6%时,较未掺煅烧NAT的试件,总孔体积减少了35.7%,其中2~50 nm的中孔体积和大于50 nm的大孔体分别减少了26.8%、57.3%.这表明,煅烧NAT的掺入可以填充再生混凝土中的微观孔隙和裂隙,从而降低其孔隙率,增加再生混凝土密实性,进而提高再生混凝土劈裂抗拉强度和抗折强度.

4 煅烧纳米凹凸棒土对再生混凝土微观结构的影响

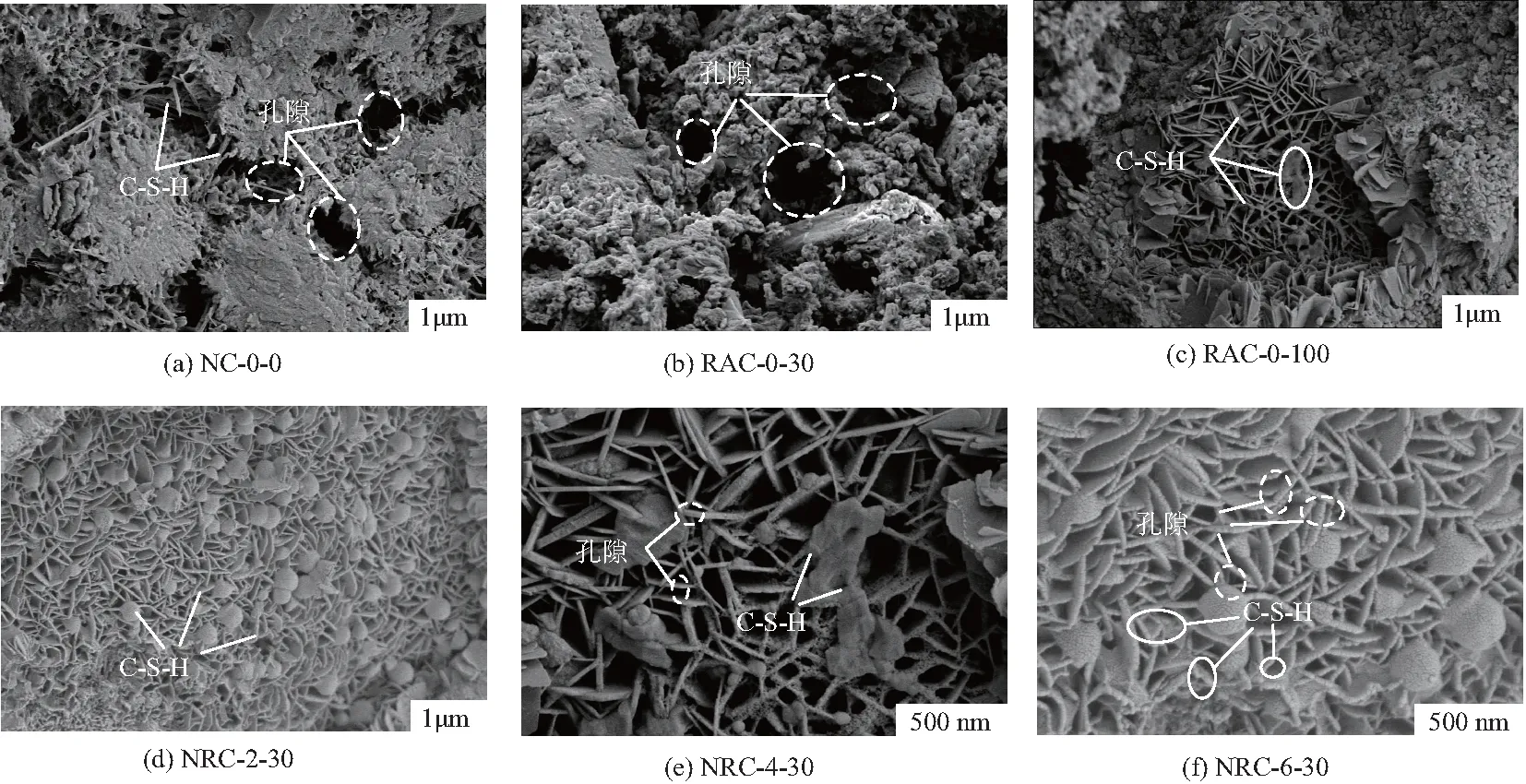

本节试验采用SEM对NRC内部结构进行观察,在SEM下试样的内部微观形貌如图7.图7(a)、(b)为普通混凝土和RA取代率为100%的再生混凝土试件的SEM图,从图中可以看到,与普通混凝土相比再生混凝土内部的孔隙明显增多,孔径增大,出现了贯通孔,生成的C-S-H凝胶减少,导致混凝土的劈拉和抗折强度下降.

图7 在SEM下试件的内部微观形貌

图7(c)、(e)为再生骨料取代率为30%,煅烧纳米凹凸棒土掺量为4%的再生混凝土,从图中可以看到,硬化水泥砂浆中有较多形貌为片状六边形的Ca(OH)2(CH),水化产物之间存有大量裂缝和孔隙,且水化产物之间的连接较为疏松,裂缝内存在未反应完全的的C-S-H凝胶;图7(d)、(f)为再生骨料取代率30%,煅烧纳米凹凸棒土掺量为6%的再生混凝土,从图中可以看到,硬化水泥砂浆内部结构形貌整体更为密实,存在大量网状的C-S-H凝胶,还形成了较多呈颗粒状的C-S-H凝胶,使得骨料与硬化水泥砂浆之间存在较好的粘结力,进一步填充了混凝土内部孔隙.通过对比图7(e)、(f)可以看到在煅烧NAT掺量从4%增加至6%时,RAC内部孔隙和裂缝得到填充,且通过水化反应生成的C-S-H凝胶增多[19],凝胶发育良好且呈颗粒状堆积,水化产物之间连接紧密,骨料与砂浆之间的粘结力得以提高,使得结构内部更为密实,该结论同图5、图6的检测结果相吻合.

综上所述,再生骨料导致混凝土内部的孔隙增多,孔径变大.煅烧NAT可以改善再生混凝土内部孔隙,改善作用主要归因于:① 煅烧NAT具有填充效应,颗粒会随着水分流向新旧砂浆内部填充孔隙和裂缝;② 煅烧NAT具有火山灰效应,煅烧NAT中活性的SiO2和Al2O3与硬化水泥石中CH晶体水化反应生成更多的C-S-H(或C-A-H)凝胶,消耗了新旧砂浆CH晶体的含量,使其转化为强度较高的凝胶;③ 煅烧NAT具有表面效应,活性物质颗粒粒径较小,表面原子数增加,形成较多的不饱和键,与其他原子稳定结合成非自发水化反应的结晶核[20],从而形成以煅烧NAT活性物质为中心的C-S-H晶体.所以,再生混凝土中掺入适量的煅烧NAT可以填充新旧砂浆及再生骨料表面孔隙和裂缝,生成更多凝胶,使混凝土更加密实,从而提高RAC的劈拉强度、抗折强度.

5 结论

(1) 再生混凝土的劈拉强度、抗折强度,随RA取代率增加而降低,随煅烧NAT掺入的增加呈先提高后降低的趋势.对于普通混凝土,煅烧NAT掺量为4%时劈拉强度、抗折强度提升效果最好;当再生骨料取代率为30%、50%,煅烧NAT掺量为6%时,NAT的劈拉强度和抗折强度达到最高点;再生骨料取代率为100%时,煅烧NAT掺量为9%,混凝土强度仍在提高,但提高幅度较小.

(2) 随着RA取代率的增加,混凝土达到最大的劈拉强度,需要的煅烧NAT的掺量也会相应地增加.普通混凝土的内部孔隙较少,填充孔隙仅需少量煅烧NAT,而再生混凝土的孔隙率较高,需要更多的煅烧NAT来填充孔隙.另外,再生骨料本身就存在孔隙和微裂纹,因此还需要一定量的煅烧NAT来改善再生骨料性能.

(3) 随着RA取代率的增加,混凝土内大孔数量增多,而煅烧NAT掺入,细化了RAC的孔隙结构,使得构件内部大孔比例减少,中孔比例增加,同时促进二次水化反应生成更多的C-S-H凝胶,增强骨料之间的粘结力,填充再生混凝土内部的微观孔洞和裂缝,改善结构密实度,提高混凝土强度.