丁醇和油酸混合物蒸发特性研究

汤诗婷,姜根柱,孙文强

(江苏科技大学 机械工程学院, 镇江 212100)

化石能源短缺、环境恶化等问题限制人类社会的进一步发展,因此可再生的生物燃料成为能源研究者们的研究重点[1-2].文献[3]对麻疯树油/重油混合燃料进行缸内蒸发与燃烧试验发现添加麻风树油可以有效改善重油燃烧积碳的现象,提高燃烧效率.

研究单个液滴在高温高压下的作用是研究燃料蒸发的基础.多组分油滴蒸发涉及液滴传热传质效应[4].为了研究蒸发,进行了许多单一、孤立的多组分燃料液滴的特性实验,包括化石燃料,酒精燃料,生物燃料、乳剂燃料和纳米流体燃料.

油酸作为生物柴油的一种,可从动植物中提取,但其高粘度、高闪点、高沸点不利于液滴的蒸发,丁醇沸点低、粘度低等物化特性可以中和油酸固有的缺陷,提高混合燃料液滴的蒸发速率.生物丁醇由于挥发性低、能量密度高、与燃油的配伍性好等优点,其发展潜力已经超越生物乙醇[5].

文献[6]认为在液滴蒸发过程中存在一个最佳体的积混合比,当高于这个混合比的时候,液滴的蒸发时间将会延长.文献[7]发现液滴中掺混丁醇可以促进蒸发,微爆现象也更容易发生.

在多组分液滴蒸发过程中,液滴有膨胀的趋势,并突然破碎成微液滴,这种现象就是微爆.微爆是能够提高燃油效率的重要现象,它是由燃料成分之间沸点的差异引起的.微爆产生的破碎液滴有利于提高蒸发效率,但液滴只会在一定条件下出现微爆.

文献[8]的研究中,生物柴油/正丙醇混合液滴在673 K和773 K的环境温度下能够观察到微爆强度随着温度的升高而增大.文献[9]通过在673 K和873 K温度下麻风树直馏植物油的单滴蒸发实验,发现液滴在蒸发过程中产生强烈的微爆炸.

为了观察到明显的微爆现象,文中选择的实验环境温度为773 K和873 K.运用掺混质量百分比为0,10%,20%,30%,40%正丁醇与油酸混合燃料,通过直径平方的归一化时间曲线研究比较不同浓度混合液滴的蒸发速率、液滴持续蒸发时间、液滴寿命,研究混合燃料中丁醇的最佳质量百分比.此外,探究了环境温度与燃料组分对液滴微爆的影响,发现适当提高环境温度,有利于提高液滴微爆强度,改善混合液滴的蒸发性能.

1 实验方法与误差分析

1.1 实验燃料制备

表1为常温常压下油酸和丁醇的基本物理特性.实验按质量分数配比O100(纯油酸)、OB10(90%油酸和10%丁醇混合)、OB20(80%油酸和20%丁醇混合)、OB30(70%油酸和30%丁醇混合)以及和OB40(60%油酸和40%的丁醇混合)5种燃料来探究不同温度及浓度的丁醇/油酸混合燃油蒸发特性.

表1 实验燃料物理参数

1.2 实验装置

图1为实验装置原理图.装置总体可分为3个主要模块:加热系统、燃料输送系统以及图片拍摄和数据传输系统.

图1 实验装置原理图

加热系统由高温加热炉、加热丝、隔热板、温度传感器(K型热电偶)以及温度控制器构成.工作原理是通过温度控制器设定温度,由加热炉上下两处的加热丝为加热炉加热.加热炉上下两处空间都设置了热电偶温度传感器以保证整个空间内的加热温度.实验前需在加热炉中通入氮气防止燃料在高温下燃烧.加热炉的入口需要用隔热板封住保温.

燃料输送系统由步进电机、步进电机控制器、悬架以及液滴悬挂装置构成.液滴悬挂装置上需粘上两个十字交叉的石英丝,将液滴通过微量注射器推出并挂在交叉丝中间.步进电机控制器控制步进电机的进给量和进给速度.

在图像采集和数据传输系统中,高速摄像机负责拍摄图像,然后通过数据传输装置保存到电脑中.

实验采用的石英丝直径为0.3 mm,液滴体积为0.8 μL,设置的加热炉的温度为773 K和873 K.实验过程中,图像采集所用的高速摄像机型号为FASTCAM SA-Z,设置分辨率为1 024×1 024.

1.3 图像处理

图2是图像处理流程.利用Matlab的图像处理功能对ROI图像进行二值化处理.用形态学的图像处理方法,剪切掉图像中的石英丝区域,将图像余留部分等效为圆形,计算圆形区域的像素点面积,进而等价得出圆形图像直径[10].

图2 图像处理流程

1.4 误差分析

为了保证图像的数据处理精度,比较了不同环境温度下液滴的实验结果.经过6次测试发现,各组(d/d0)2(d为液滴直径,d0为初始液滴直径)数据的偏差为1.3%~1.9%,偏差均小于5%.然后在6组实验数据中选取3组相似的实验数据进行计算,忽略偏差较大的实验数据.因此可以认为获取图像数据的重复性好,测试数据的精度一致.

文中误差分析采用文献[11]的方法.若物理值R为:

R=(X1,X2,…,X3)

(1)

则R相对不确定度可推导为:

(2)

(3)

采用加工精度很高的直径为1.5 mm的陶瓷管用于标定,在拍摄图像中陶瓷管所占像素值为60,利用公式a=L/N计算每个像素点所占实际大小,其中L为实际物理值,N为像素值,a为每个像素值的物理值.计算得a=0.025 mm.

文中液滴的体积为0.8 μL,液滴近似于球形,由式(3)推导出液滴的误差度为:

(4)

(5)

计算液滴图像等效体积并与液滴实际大小对比,求得误差最高为4.26%,在允许误差范围5%以内.

2 实验结果与讨论

2.1 773 K温度下的蒸发特性研究

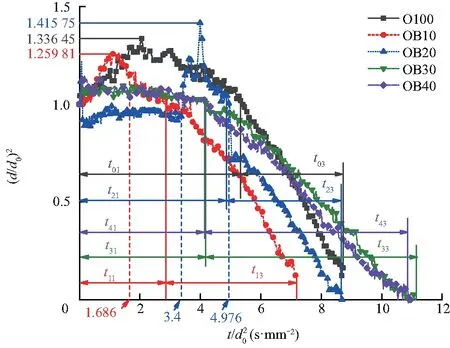

图3是773 K的环境温度下,不同浓度的油酸和丁醇混合燃料液滴直径平方的归一化时间曲线,展现5种浓度共混燃料液滴在不同时刻的蒸发历程.

图3 773 K时不同浓度的油酸和丁醇混合燃料的蒸发过程曲线

其中,OB10和 OB20的液滴寿命比纯油酸短,而OB30和OB40的液滴寿命均比纯油酸长.可见丁醇浓度不大于20%可有效促进液滴蒸发,大于20%在一定程度上延缓液滴蒸发.

773 K温度下的液滴蒸发过程可分为两个阶段:瞬时加热阶段(t01/t11/t21/t31/t41)和平衡蒸发阶段(t03/t13/t23/t33/t43).

在瞬时加热阶段,燃料液滴吸收热量使得液滴体积迅速膨胀.此时,液滴蒸发速率小于液滴膨胀速率,所以液滴瞬时直径大于初始直径.

值得注意的是纯油酸液滴直径在t/d02=2.054 s/mm2时达到峰值,OB10在t/d02=1.127 s/mm2时达到峰值,OB20在t/d02=4.002 s/mm2达到峰值.而OB30和OB40在瞬时加热阶段呈现平稳态势,没有出现明显的峰值.

当OB10在t/d02=1.686 s/mm2时,液滴在加热阶段的曲线波动幅度最大,OB20在t/d02=3.4~4.976 s/mm2之间,液滴迅速膨胀和蒸发,液滴直径出现波动变化,蒸发寿命仅比OB10长.而OB30和OB40在瞬时蒸发阶段的蒸发持续时间相近.

这是因为在773 K环境温度下,丁醇属于轻组分物质,油酸属于重组分.在物化性质上两者有巨大差异,丁醇的运动粘度较低,油酸的粘度较高.在油酸中混合丁醇可以使液滴表面张力减弱.在混合液滴加热过程中轻组分先蒸发形成气泡然后持续受热直至突破液滴的表面张力形成微爆.液滴发生微爆会增大液滴与周围空气的接触面积,进一步加速液滴蒸发.但混合液滴中丁醇浓度为30%及以上时,高浓度丁醇由于其高汽化潜热值吸收了大量的热量,维持了液滴的稳定蒸发.

在平衡蒸发阶段,5种燃料的蒸发基本都保持平稳状态,符合d2法则.图4为不同浓度的油酸/丁醇共混燃料在773 K下各个蒸发阶段的蒸发持续时间占比.

其中纯油酸燃料O100在瞬时加热阶段t01的时间占蒸发时间比重最多,达到61.2%,OB20的瞬时加热阶段t21在蒸发时间的占比也比较大,达到56.2%.然而OB10、OB30、以及OB40在瞬时加热阶段的占比相对较小,分别是39.6%、37.2%和38.3%.结果表明高浓度的丁醇会相对减少燃料的瞬时加热时间,促使燃料提前进入平衡蒸发阶段.这是因为丁醇有较高的汽化潜热值,随着组分中丁醇含量占比的提高,丁醇吸收的热量也就越多,瞬时加热阶段结束时间越早.

在773 K的温度下,低浓度的丁醇可以提高液滴蒸发速率,但不利于液滴的稳定蒸发,高浓度的丁醇虽然有利于稳定液滴蒸发,但会延缓混合燃料的蒸发时间,延长液滴的寿命.

为了探究液滴在特定时间的蒸发阶段,图5为混合燃料在773 K时的液滴蒸发图像.在液滴蒸发和液滴直径收缩期间,OB10在蒸发时间内基本稳定,但在蒸发前,体积膨胀明显,在t/d0=0.978 s/mm2时达到最大值.从OB20燃料的液滴变化来看,与t/d0=3.4 s/mm2相比,t/d0=3.976 s/mm2的液滴表现出显著的体积膨胀,然后液滴尺寸缩小.

这是因为燃油的表面张力以及粘度随温度的升高而减小,当温度升高时,液体分子的动能增大,分子运动加快,减小了分子间作用力.

2.2 873 K温度下的蒸发特性研究

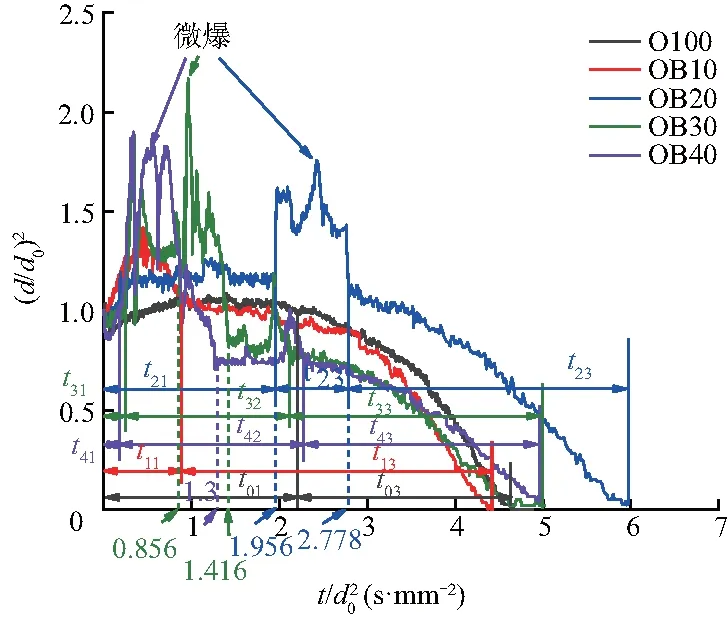

图6为873 K环境温度下不同浓度的油酸和丁醇共混燃料液滴的归一化直径平方曲线.

图6 环境温度为873 K时不同浓度的油酸和丁醇混合燃料的蒸发过程曲线

O100和OB10两种燃料的蒸发阶段较为平稳,没有出现明显的微爆现象,所以将这两种燃料的蒸发阶段分为:瞬时加热阶段(t01/t11)和平衡蒸发阶段(t03/t13).OB20、OB30和OB40的蒸发过程出现急剧波动的直径变化,所以将它们分为3个蒸发阶段:瞬态加热阶段(t21/t31/t41)、波动蒸发阶段(t22/t32/t42)以及平衡蒸发阶段(t23/t33/t43).

O100液滴的蒸发特性在773 K和873 K温度下的蒸发特性相似,蒸发曲线符合d2法则,并且液滴的蒸发过程也更加平稳,但是液滴在瞬时加热阶段的归一化直径平方(d/d0)2的峰值为1.064,小于773 K时的归一化直径平方的峰值.这表明随着温度的升高,油酸的运动粘度降低,加剧了燃料液滴中分子的运动,提升了液滴蒸发速率.

OB10在873 K时的蒸发特性也与773 K相似,但是OB10在瞬时加热阶段的归一化直径平方(d/d0)2的峰值为1.417,高于773 K时的归一化直径平方的峰值.所以在油酸中混合10%的丁醇能够加快液滴对于热量的吸收,促进液滴受热膨胀.

与773 K环境温度相比,环境温度为873 K时,在OB20、OB30和OB40的瞬时蒸发过程中都出现了微爆现象.随着丁醇浓度的提高,OB20、OB30和OB40的加热时间均在减少且进入波动蒸发阶段后都出现了剧烈的蒸发波动.随着丁醇浓度的提高,液滴的蒸发过程波动也越来越密集,微爆程度也更剧烈.

可以观察到OB10液滴寿命最短,而OB30和OB40的液滴寿命相较之下更长,这表明低浓度的丁醇会促进油酸的蒸发,而高浓度的则会相对抑制油酸蒸发.与在773 K环境温度下不同的是,该组实验中OB20的蒸发寿命最长.这是由于蒸发过程中的微爆发生在t/d02=3.4~4.976 s/mm2,液滴在波动蒸发阶段持续时间短,故延长了液滴整体的蒸发寿命.

此外,OB40蒸发寿命短于OB20与OB30,且最早出现微爆现象.这表明在873 K环境温度下,丁醇浓度越高,液滴内部形成的气泡越剧烈,且快速突破液滴表面油酸层的张力,促使油酸丁醇混合燃料液滴提前微爆,并且波动蒸发阶段持续的时间更长.这还说明环境温度可以改变液滴的微爆强度,提高液滴的蒸发速率.在873 K环境温度下,微爆发生越早则液滴寿命越短.微爆发生的瞬间提高了液滴的能量密度,高能量微爆会使部分子液滴从液滴中脱落,有利于液滴快速蒸发.当液滴中易挥发部分的耗尽,液滴进入平衡蒸发阶段.

图7是O100和OB10在873 K下蒸发阶段在蒸发时间内的占比.可以看出O100在瞬态加热阶段的时间占比较长,瞬态加热时间和平衡蒸发阶段时间各约占整个蒸发时间的一半.而OB10的瞬时加热阶段的时间相对较短,蒸发时间主要集中在平衡蒸发阶段.

图7 在873 K下不同浓度的油酸和丁醇混合物的各个蒸发阶段比率

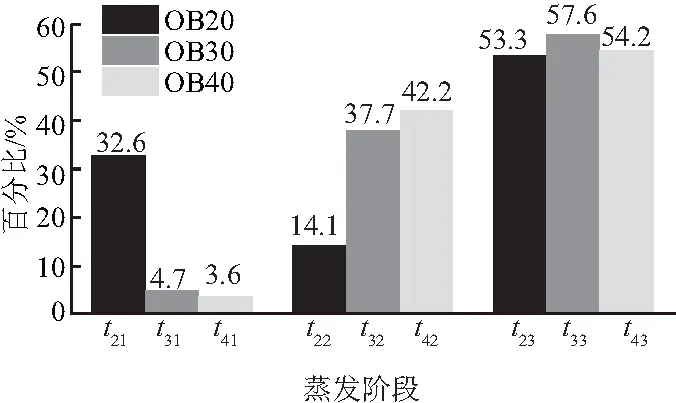

图8是OB20、OB30和OB40在873 K下蒸发阶段在蒸发时间内的占比.OB20在瞬态加热阶段的时间占比相对其他两种燃料都长,其他两种燃料的蒸发时间主要集中在波动蒸发阶段和平衡蒸发阶段.并且OB20在波动蒸发阶段时间占比也比较少,丁醇通过微爆来促进液滴蒸发的时间也相对较短.OB20的蒸发时间主要集中于瞬态加热阶段和平衡蒸发阶段.

图8 在873 K下不同浓度的油酸和丁醇混合物的各种蒸发相的比率

图9在873 K下5种燃料的液滴蒸发图像.可以观察到液滴在蒸发过程中,O100没有产生任何微爆或射流,在蒸发过程中属于自然收缩现象.

图9 不同浓度的油酸和丁醇混合物在873 K上的蒸发过程图像

2.3 油酸和丁醇混合燃料在773 K和873 K下的蒸发速率

蒸发速率是蒸发特性的重要指标之一.图10、11对5种燃料在773 K和873 K下的蒸发过程曲线进行拟合,并通过计算得到拟合曲线的瞬时蒸发系数来研究丁醇浓度对于液滴蒸发速度影响的趋势.

图10 773 K温度下不同浓度的丁醇和油酸混合物的瞬时蒸发速率

从图10可以看出,在773 K的条件下,OB10的瞬时蒸发系数的加速度是最快的,并且在蒸发过程的大部分时间中,瞬时蒸发系数要快于其他四种燃料.OB30和OB40的瞬时蒸发系数整体上相似,并且在蒸发过程的后期有减小的趋势.

从图11可以看出,在873 K的条件下,O100的蒸发速度趋势一直处于上升状态,并且OB10的趋势也与之相似.另外由于OB10的瞬时蒸发系数在蒸发过程中一直高于O100,所以OB10的蒸发速度要快于O100.

图11 873 K下不同浓度的丁醇和油酸混合物的瞬时蒸发速率

由于OB20、OB30和OB40燃料液滴的微爆造成的液滴波动蒸发无法通过曲线准确的拟合到整个蒸发过程,所以只能计算3个蒸发阶段当量蒸发率,并通过对比其当量蒸发率来研究丁醇浓度对于油酸/丁醇混合燃料对于蒸发速率的影响.图12是3种燃料在3个蒸发阶段所计算的平均(当量)蒸发率.

图12 873 K温度下3种燃油的3个蒸发阶段的平均(当量)蒸发速率

3种燃料的瞬时加热阶段(t21/t31/t41)表示液滴在迅速吸收环境中的热量,液滴体积迅速膨胀.其中OB20的体积膨胀速率最快.虽然OB20在波动蒸发阶段(t22)和平衡蒸发阶段(t23)的蒸发速率也是最快,但是因为这两个阶段的时间相对较短,所以延长了液滴整体寿命.

在瞬时加热阶段(t31/t41),OB40相对于OB30的体积膨胀速度更加缓慢,而在波动蒸发阶段(t32/t42)和平衡蒸发阶段(t33/t43)的OB40比OB30蒸发效率更高.由于平衡蒸发阶段在蒸发过程中的占比更高,所以整体上OB40的蒸发速率要高于OB30,OB40液滴的蒸发寿命也因此要小于另外两种燃料.

3 结论

文中研究在环境温度为773 K和873 K下掺混质量百分比0,10%,20%,30%,40%丁醇的丁醇油酸混合液滴的蒸发特性与微爆现象,一定程度上补充了醇类物质对燃油液滴蒸发影响的规律,得出结果如下:

(1) 在低温环境773 K下,不同浓度下丁醇的混合液滴蒸发规律相似,均经历了瞬时加热阶段和平衡蒸发阶段.且低浓度的丁醇(OB10和OB20)提高了混合液滴的蒸发速率,高浓度的丁醇(OB30和OB40)延缓液滴的蒸发速率.而高温环境873 K时,液滴会经历瞬时加热阶段、波动蒸发阶段和平衡蒸发阶段.

(2) 在773 K时,提高丁醇浓度可以延长液滴寿命.此外高浓度的丁醇更有利于混合液滴的稳定蒸发.当丁醇浓度由20%增加至30%时最明显,这是由于丁醇的高汽化潜热值造成的.

(3) 提高环境温度可以提高液滴微爆强度与微爆次数.当环境温度由773 K提高至873 K时现象明显.微爆可以促使液滴提前进入平衡蒸发阶段.

(4) 微爆对液滴蒸发有促进作用,可以提高液滴的蒸发速率.同时研究发现微爆现象会改变蒸发各阶段持续时间.因此可以通过改变温度来调整液滴寿命、蒸发速率.