栾川至卢氏高速公路空心薄壁墩液压爬模施工技术应用

陈瑾

(肇庆市公路工程有限公司,广东 肇庆 526000)

1 引言

近年来,高等级公路的建设逐步向中西部发展,西部地区地形多为深沟、陡坡。 液压自爬模是空心薄壁墩施工中较为先进的施工工艺, 具有一次装设模板、 爬升过程中不再支模拆模、混凝土可以连续浇筑、施工速度快的特点,因其自身的优越性广泛应用于山区高速公路建设中。 本文结合栾川至卢氏高速公路工程实际, 介绍液压爬模施工工艺及在空心薄壁墩施工中的应用,为类似工程积累一定宝贵经验[1-4]。

2 工程概况

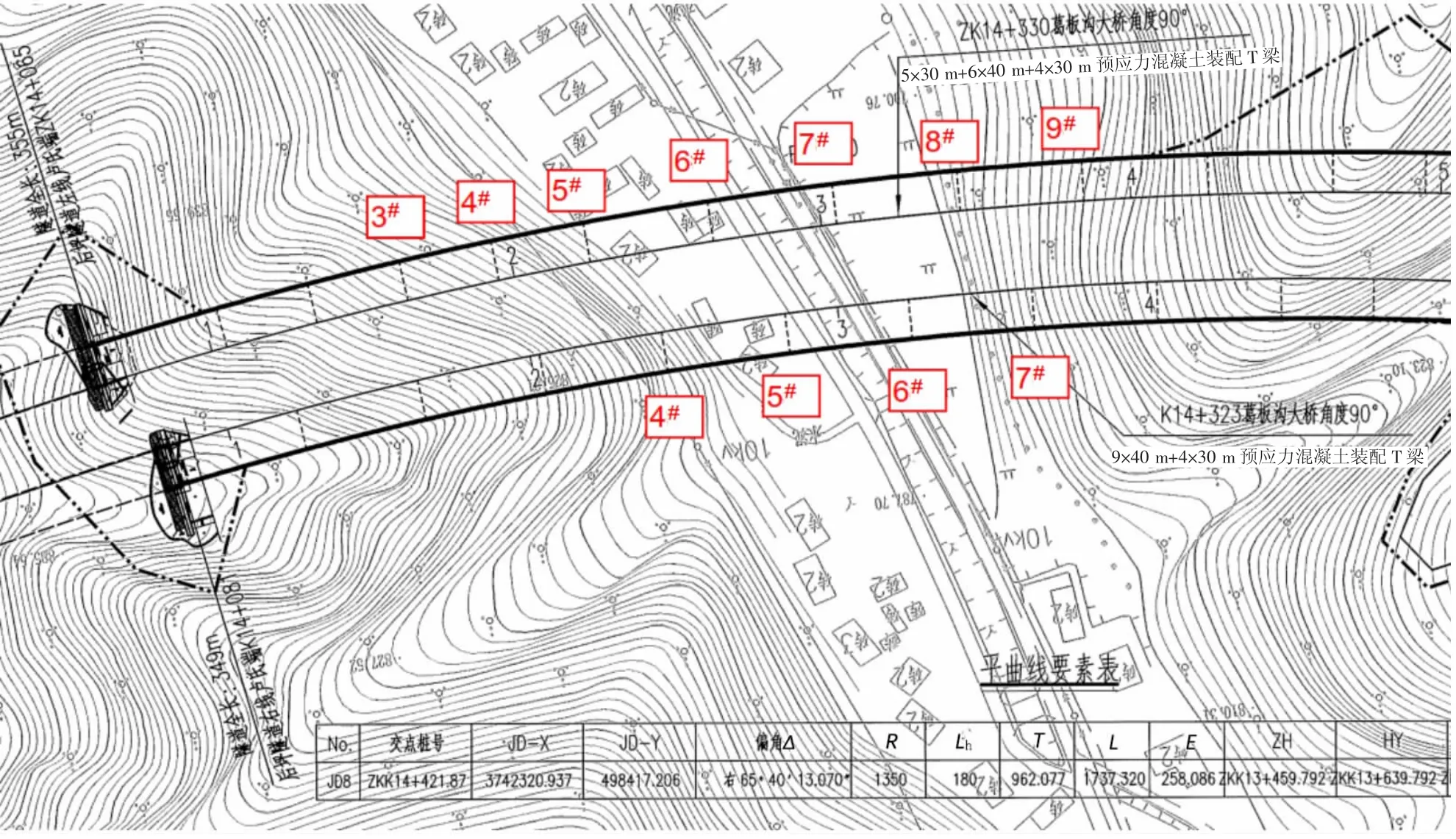

栾川至卢氏高速公路是 《河南省高速公路网调整规划》13条联络中的重要一条,起自洛阳市栾川县,与洛栾高速公路相接,路线由东向西布设,途径国道G324、省道S328、伊河,终于三门峡市卢氏县。 路线全长74.6 km,双向四车道高速公路建设标准,公路-I 级汽车荷载,设计速度80 km/h,路基宽25.5 m,设特大桥6 座,大桥46 座,中桥7 座,隧道23 座,互通立交7 座,服务区2 处,收费站5 处,养护工区2 处,2017 年12 月28 日开工建设,2021 年12 月底建成通车。 其中,葛板沟大桥长500.64 m,分离式桥梁,左幅为(5×30 m+6×40 m+4×30 m)预应力混凝土装配T 梁,右幅为(9×40 m+4×30 m)预应力混凝土装配T 梁,桥墩采用柱式墩、空心墩、桩基础,桥台采用柱式台、桩基础。 变截面空心墩共6 个,墩顶尺寸为550 mm×280 mm,墩底尺寸为550 mm×280 mm、550 mm×538.7 mm、550 mm×564.7 mm、550 mm×559.9 mm 或550 mm×553.4 mm, 最大墩高71 m;等截面空心墩共5 个,墩顶尺寸550 mm×280 mm,墩底尺寸550 mm×280 mm,最大墩高53.8 m。 该桥所处地貌单元属中山区伊河河谷地貌,河谷宽广,地势北高南低,两侧山势较缓, 植被茂盛, 根系发育。 河谷内冲洪积而成的全新统(Q4) 卵砾石, 以粉土充填。 上部覆较薄层第四系上更新统(Q3),粉质黏土为主,可塑;其下以元古界栾川群(Pt3)黑云母石英片岩、绢云母片岩、闪长岩,局部夹硅质灰岩和中生代燕山期()黑云母斑状花岗岩、黑云母粗粒花岗岩等,强-中风化。局部裂隙发育,风化强烈,节理产状249°∠60°、125°∠50°,190°∠25°,如图1 所示。

图1 葛板沟大桥空心薄壁墩平面布置图

3 液压爬模法施工工艺

葛板沟大桥变截面空心薄壁墩共6 个,等截面空心薄壁墩共5 个,拟采用液压爬模施工。 根据施工工期、实际地形及施工工艺等具体条件,由一支具备丰富施工经验的施工队伍负责施工, 配置4 套液压模板,2 台XGT7018-10S 型塔式起重机。具体施工顺序依次为左8#、右6#→左7#、右7#→左9#;左6#、右4#→左5#、右5#→左4#;其中左3#墩(36.5 m)采用汽车吊施工。

液压爬模施工具有以下特点。

1)优点:(1)液压爬升模板能整体爬坡,爬升稳定性较好;(2)墙体结构自重较轻,用预埋或工作于墩体的高强度螺栓支撑,作业简单,稳定性较高,并能节约大量工时和物料,且模板抗风力较强;(3)爬模架在一次组装后,可以一直到顶不落下,节约了施工场地,同时降低了对模具的碰伤损毁;(4)提供了完整的生产作业平台, 无须因重复搭建作业平台而耗费大量建筑材料和劳动力,施工者也易于运行,因此安全系数也较高;(5)墩身垂直度与平顺性容易控制,结构施工偏差较小,纠偏容易,结构施工偏差也可逐步减少,防止了建筑偏差的积累;(6)墩身单面均采用单块式整体模板, 模板接缝面积较小;(7)结构爬升速率快,模板标准化程度较高,只需要用一个液压油泵进行提升,组装以此即可,大大简化了爬升过程中的工程程序,降低了劳动强度与施工安全风险,在总成本上也实现了减少。

2)缺点:(1)整个模板费用所需花费的成本较高,对于模板标准化要求较高,损坏后只能进行定做;(2)浇筑高度不能调节,一次浇筑相对固定,一般4.5 m;(3)对整个顶升系统的机械性能要求较为严格,损坏后需要专人维修。

4 液压模板安装

4.1 首节模板安装顺序

在结构基础施工时,需预埋好地脚螺栓;支设模板,按设计图纸在模板上对预埋件进行安装; 在对模板进行支设后需要现场进行加固。 在对模板进行安装之前, 需要将埋件用M36 mm×50mm 的螺栓进行固定, 对于一些特殊的尺寸与位置,需要利用定位螺栓将埋件与面板进行固定,然后再一起进行吊装。

爬锥上均匀涂脱模剂,防止爬锥拆卸困难。

4.2 预埋件安装顺序

(拆模及卸下受力螺栓)混凝土浇筑后,卸下M36 mm×50 mm 螺栓,将模板调离位置,将受力螺栓安装在爬锥上。

模板支架安装:在模板吊装正确的情况下,对三脚架进行安装,并将支架专门卡在受力螺栓上,同时插上销子[5]。

4.3 液压模板安装顺序

第一次安装:在首次完成混凝土浇筑以后,需要对模板与支架进行拆除,对模板表面所存在的杂物进行清理。在对爬架进行吊装的过程中, 需要严格基于施工图纸的要求将爬架挂在正确的埋件点上。 在安装过程中,可以借助调斜撑对整个模板的垂直度进行调整;在对模板进行微调时,需要确保其下沿与上次浇筑的混凝土结构实现紧贴,避免出现漏浆、错台的情况。

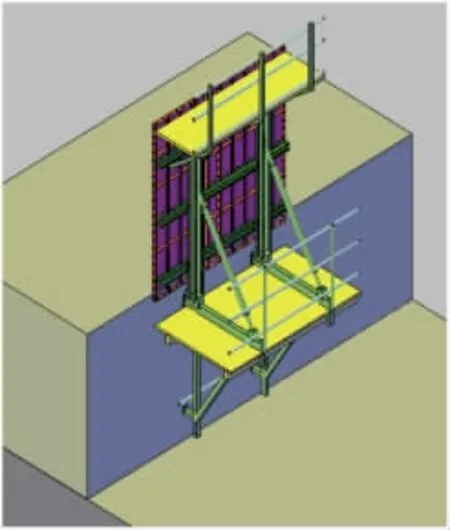

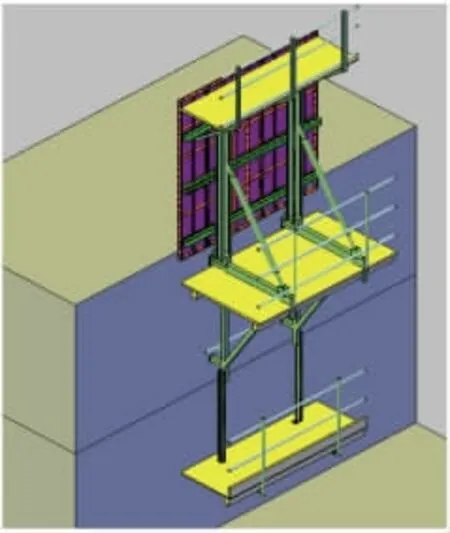

在进行第一次与第二次提升的过程中, 需要在首次进行提升的爬架下安装吊平台, 以确保可周转的埋件方便进行拆除。 同时,也需要对模板表面的杂物进行清理,并严格依据图纸要求开展安装工作, 前一次进行周转的预埋件需要进行拆除。 如图2 和图3 所示。

图2 第一次安装

图3 第二次和第二次以上提升

5 液压爬模的施工控制

1)第1 节段的施工,混凝土浇筑高度4.6 m。 使用爬升模板系统的模具进行浇筑,并完成爬升模板埋件系统的安装,埋件系统主要由埋件模板、高强螺栓、受力螺栓、垫圈和爬锥等构成,其中受力螺栓、垫圈和爬锥可以周转再利用。 其他施工用的埋件如梯笼附着及塔吊附着注意同步埋设。 轨道爬升的受力螺栓为40Cr,10.9 级,使用前需经检验,确定无缺陷后方能使用,对墩身外观基本无影响。

2)在第1 节段施工完成后,拆除第1 节段模板,利用已埋设好的预埋件进行下架体的安装, 为第2 节段施工创造作业平台。 在第2 节段钢筋绑扎完成后,利用塔吊进行上架体及模板安装。 在内模上安装防护栏杆,防护栏杆高度1.2 m,并设置防护网。

3)在第2 节段浇筑完成后,拆除内箱模板,并将外模板后移;安装爬模轨道及液压油路,将模板爬升至第3 节段,进行墩身施工及吊平台安装。

4)第3 节段后爬模已拼装完成。 循环爬升模板至第6 节段,并将墩身混凝土浇筑至横隔板下倒角处;将内箱模板全部拆除,搭设横隔板模板支撑架进行横隔板施工。

5)横隔板施工完成后,爬升模板进行下一节段施工,循环爬升至非标准段的施工,将混凝土浇筑至封顶倒角下,并对内箱封顶支架搭设所需预埋件埋设。

6)在非标准节段施工完成后,拆除内箱模板,进行内箱封顶模板支架搭设,后进行封顶段混凝土浇筑。 内箱封顶混凝土浇筑完成后,进行墩顶剩余实心段施工,并对盖梁施工支撑钢棒预留孔进行预留。

7)模板安装允许偏差和检验方法:轴线偏位需要保持在±10 mm 的范围,在进行测量检测时需要确保每边的检测次数不少于2 处;表面的平整度需要保持在3 mm 上下,1 m 靠尺检查不少于5 处;相邻模板错台,2 mm,尺量检查不少5 处;空心墩壁厚,±3 mm,尺量检查不少5 处;浇筑至墩顶时模板高程,±10 mm,测量检查;预埋件中心线位置,0~3 mm,全站仪、钢尺检查;预留孔中心线位置,5 mm,全站仪、钢尺检查。

8)在墩顶浇筑完成后,强度达设计要求,开始对爬模进行拆除:(1)爬模继续爬升,将整个模板提升至墩顶,拆除模板、上架体及轨道;(2)拆除下架体及吊平台;(3)拆除完成,并进入下道工序[6-8]。

6 结论与建议

与翻模施工相比, 液压爬模是目前国内空心薄壁墩施工中较为先进的施工工艺,既能满足进度要求,又能给作业人员提供一个安全易操作的作业平台, 对施工质量和工期均有较好的保障,广泛且成熟应用于山区高速公路建设中。 但同时建议在施工全过程贯彻“安全第一,预防为主”的方针,提前对潜在危险源进行分析与识别,做好安全管理工作。