电动振动台散热特性优化分析

叶腾波,唐金龙,府晓宏

(苏州东菱振动试验仪器有限公司,江苏 苏州 215163)

1 引 言

电动式振动台因其工作频率范围宽、承载力大、波形失真度小,且能进行随机振动,得到了非常广泛的应用[1]。电动式振动台在工作中会产生大量的电阻热和感应热[2],需采取有效的散热措施。目前,推力在5t以下的振动台多通过强制空气对流实现冷却,推力超过5t的振动台多采用冷却水散热。水冷的散热效率远超风冷,但水冷单元结构复杂、成本较高[3]。

通过计算总的电阻热以及进、出口流体的温度差,可以计算出所需的水量或风量,并根据修正系数设计得到合理的水压或风压。但是这种结合经验估算的方法,需设备组装后依据试验结果进行调整。水冷式振动台通常采用空心绕线,冷却水直接在导线内部流通,这种散热技术已十分成熟。风冷式振动台易受周围环境温度、风道结构和动圈运动的影响。在现有振动台的基础上,通过合理的结构设计以提高振动台的散热效率是本文主要讨论的内容。通过有限元分析方法,可以提前获知台体的散热情况以及优化后的结构对磁场的影响。

2 振动台线圈传热特性的计算方法

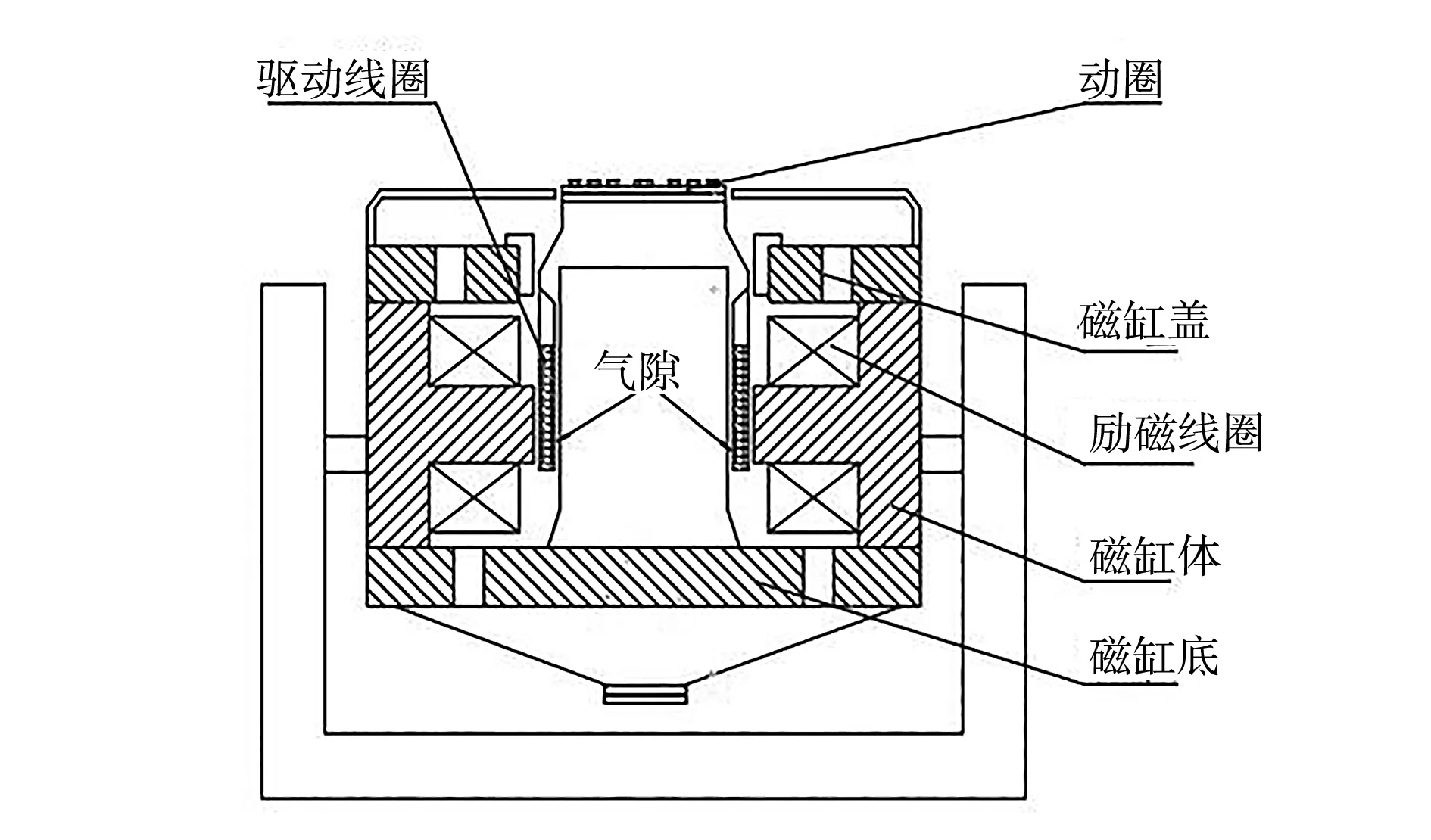

振动台的结构与原理近些年来基本没有变化,本文不再赘述,其结构如图1所示。

图1 常规振动台结构示意图

2.1 线圈的瞬态传热特性

(1)风冷式振动台的线圈传热特性

风冷式振动台的驱动线圈和励磁线圈均采用漆包铜线或铝线,其传热模型可看作是导线产生的焦耳热直接传导给绝缘漆内表面,再由绝缘漆外表面通过强制对流散热。线圈的非稳态传热方程可表达为[4]:

(1)

驱动线圈和励磁线圈的温度可整理为:

(2)

其中,c是冷却介质的热容,m是质量,i和j分别表示导线和绝缘漆,t为时间,A为线圈与空气接触的表面积,βca为空气强迫对流系数,Φ为总热量,T0为空气常温。

(2)水冷式振动台的线圈传热特性

水冷式振动台的驱动线圈和励磁线圈均采用空心漆包线,导线内部设有过水通道,外部为绝缘漆。工作时,导线产生的焦耳热直接传导给绝缘漆,同时内部通道内的冷却水会对导线进行强制对流散热。此时,台体内部空气的自然对流散热可忽略不计。故线圈的非稳态传热方程为[4]:

(3)

整理得:

(4)

其中,Ain为线圈导线内部通道表面积,βcw为水的强迫对流系数。

上述公式均表明,线圈的温度与环境温度、输入功率呈正相关,与对流系数呈负相关。

2.2 振动台线圈散热计算方法

通过空气或水对振动台进行冷却后,冷却介质的温度变化公式为[4]:

(5)

其中,ΔT为冷却介质的温度变化,M为冷却介质的流量。

流量M的计算公式为[5]:

(6)

其中,μ是流量系数,H=P/ρg,H是入口处的压力,g为重力加速度,ρ为通道中流体的密度,S为过水截面积。

对于水冷式线圈,由于线圈为绕组形态,其流量系数μ=1/(1+∑ε+γl/d)0.5。其中,γ为沿程阻力系数,l为水管长度,d是水管的水力直径,ε为弯管局部阻力系数。弯管局部阻力系数之和∑ε=nε,其中,ε为弯管局部阻力系数,n为弯管数量。

3 振动台线圈散热分析

3.1 风冷式振动台线圈散热优化方法

3.1.1 进气路径的选择

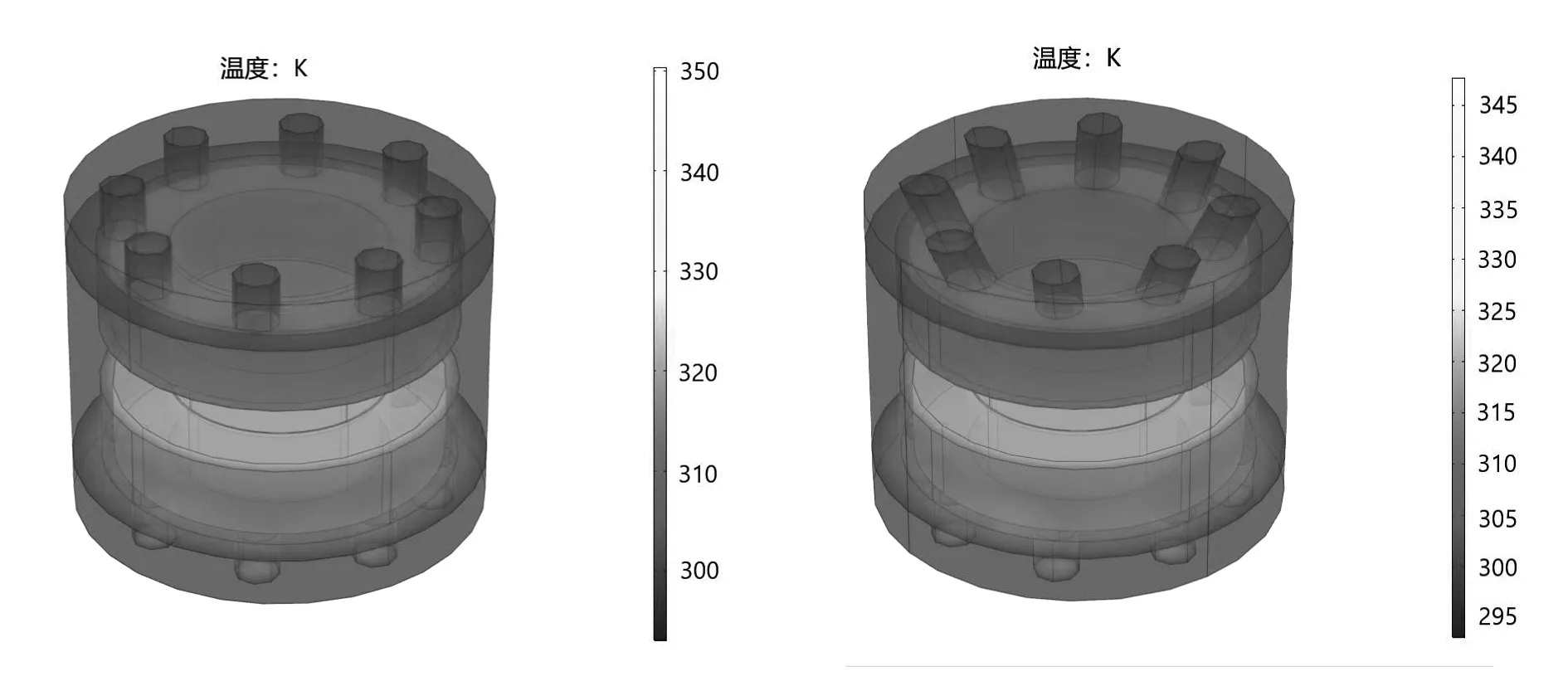

由式(2)和式(4)可知,无论是风冷还是水冷,最终线圈的恒定温度均与初始温度呈正相关。根据实际工程经验,上进气、下抽风结构的散热效率最高。随着空气自上往下依次流过上励磁、驱动线圈和下励磁,气体的温度逐渐增加,线圈的散热效率逐次递减。进气路径设计时,可以适当减少上励磁的气流量,使更多空气直通气隙,可实现温降3~5K。风冷式振动台温度分布如图2所示。

(a)直通式 (b)斜通式

3.1.2 动圈运动的影响

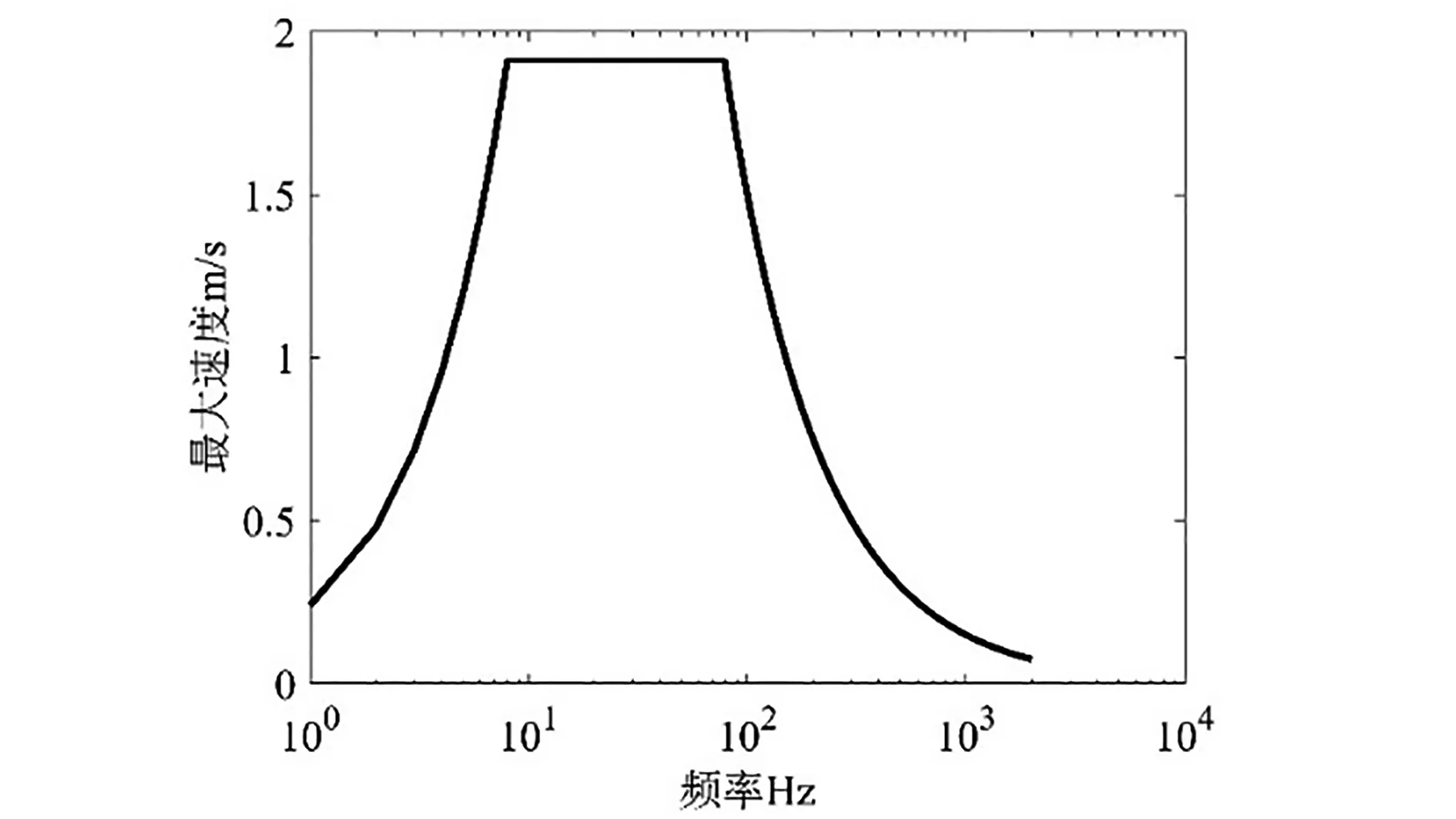

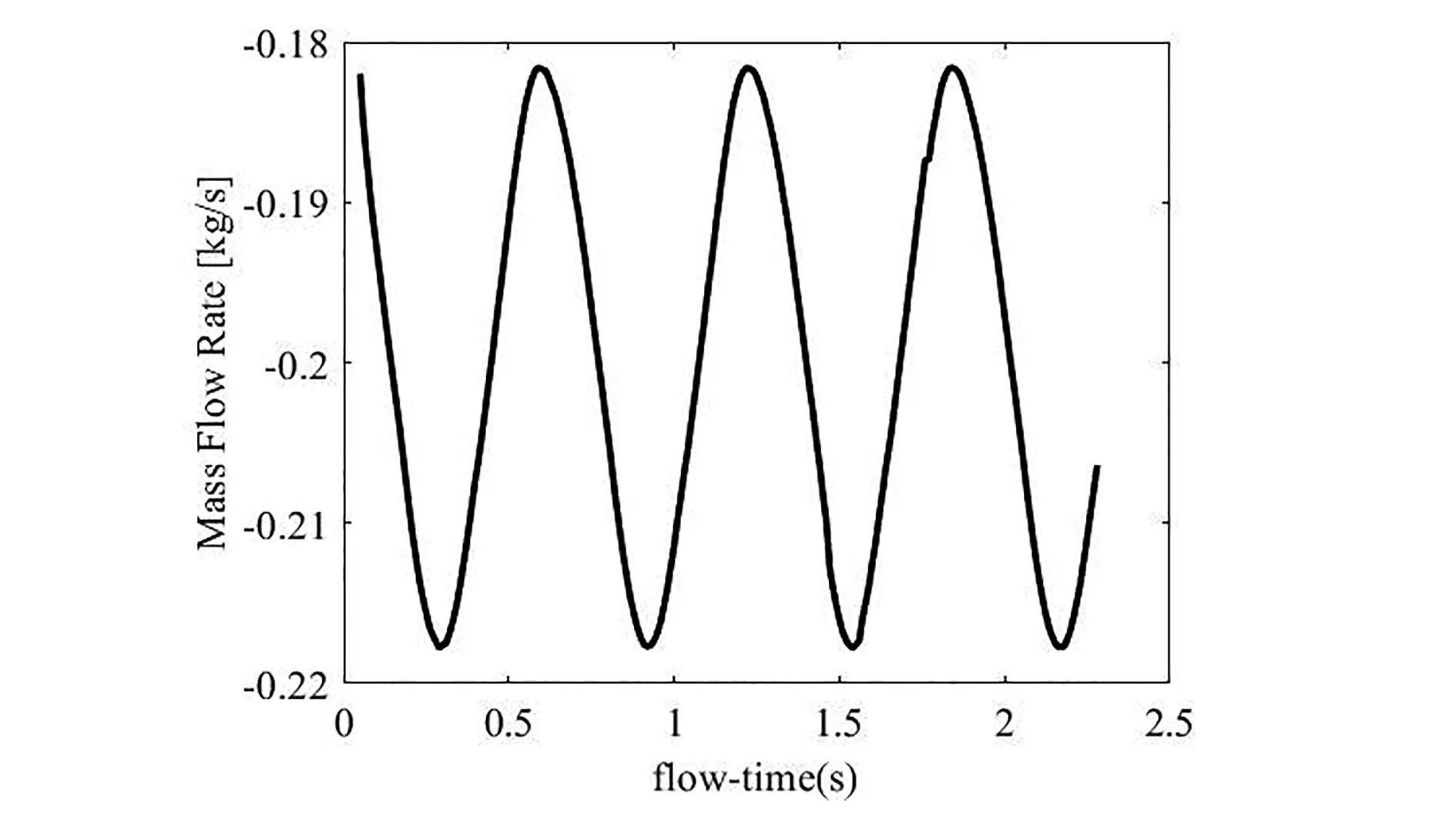

值得注意的是,系统工作时,动圈在竖直方向作周期运动,会对气流产生作用力。常规5t风冷台的特性如图3所示,通过分析软件可模拟动圈运动对风压的影响。简化模型,假定空气从进风孔直达气隙,设出口风压为700Pa,动圈位移x=38·sin(10t)mm,则流量与风速随时间的变化如图4所示,两者均有较大的波动,有效值波动差约25%。动圈运动与冷却空气流量的关系,主要受气隙高度、气隙与动圈间距和进风方向的制约。其中,气隙的相关参数会干扰磁场强度,因此主要通过增加从动圈侧流入气隙的空气流量,以降低动圈运动对台体散热的影响。

(a)最大速度与频率的关系

(a)流量随时间的变化

3.1.3 台体内空气回流的影响

常规的振动试验台均采用前文所述的散热结构,其动圈最大位移一般小于100mm。对于一些特殊试验装备,如最大位移400mm的长冲程电动振动设备,在常规台体的基础上改用新型的双导向骨架结构;同时,增加上磁环以固定直线轴承,支撑动圈导向杆运动[6]。

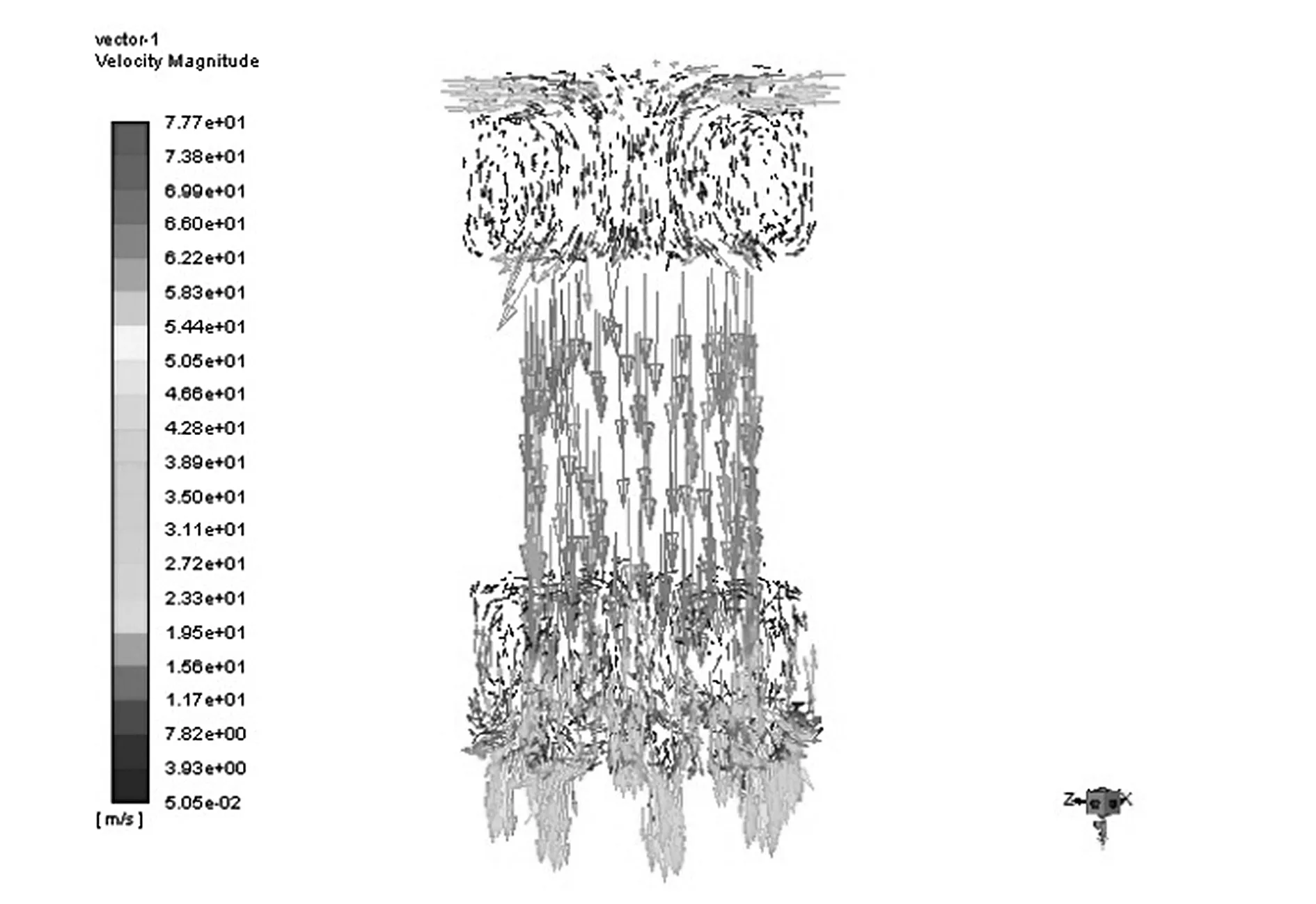

上磁环本质上是空心圆柱体,常规侧向进风口以圆心连线为轴线,由于沿程压损的存在,加之动圈的周期运动,会造成上磁环内形成回流。通过图5所示的斜通式进风口,基圆半径设置R1≈(1/3~1/2)R2(R2为磁环内径),最有利于空气旋流进入气隙,同时可抑制上磁环内的空气回流。空气流速分布如图6所示。

图5 侧向斜通式进风口结构

(a)侧向直通式

3.2 水冷式振动台线圈散热优化方法

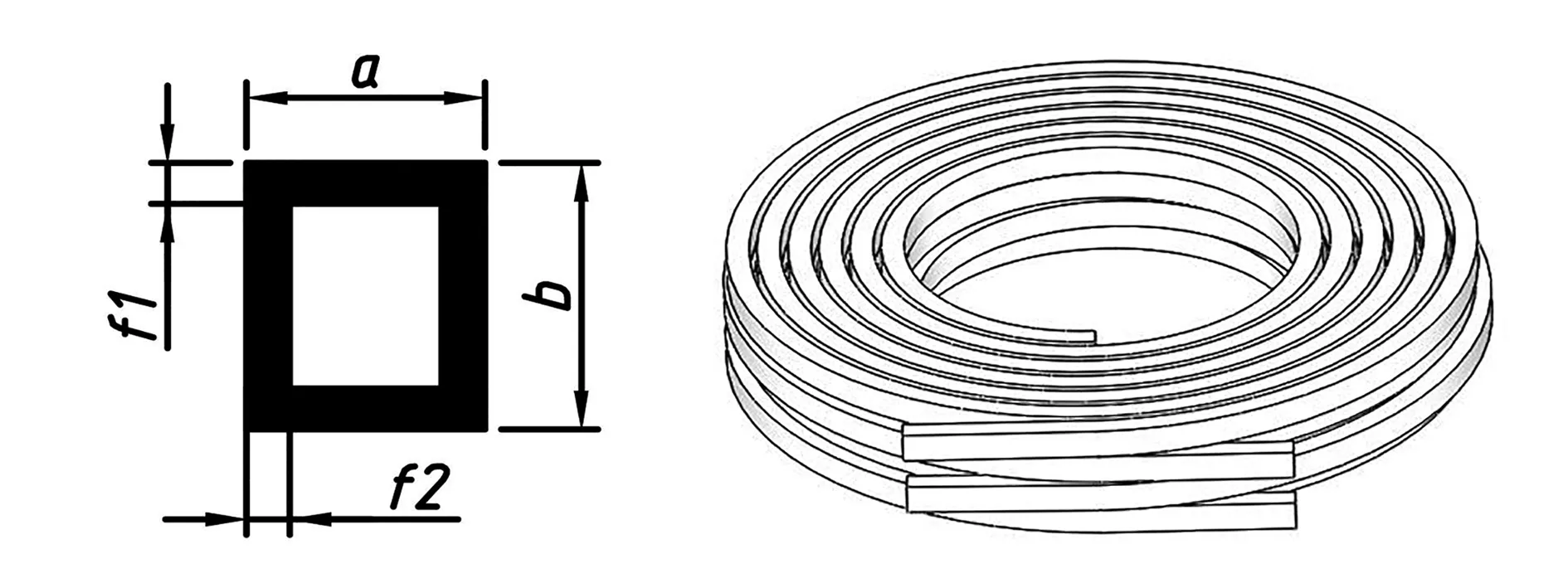

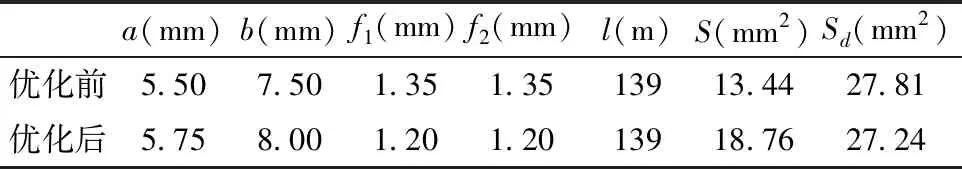

水冷式振动台的冷却主要通过在空心导线内通冷却水实现,线圈的稳态温度可视作与出口处的冷却水温度一致。由式(5)可知,在功率一定的条件下,线圈的温降与流量成反比,而流量与入口压力P的开方及过水截面积S成正比。实际上,考虑到安全性,水管内的压力会设定上限值。随着振动台推力的增加,台体的发热量越来越高,仅靠压力提升已无法满足大推力振动台的冷却要求。为进一步降低线圈温度,可改变过水截面积S,但过水截面积的改变会影响金属导体的截面积,从而影响磁场。因此,在增加过水截面积S时,金属导线截面积Sd需保持不变。水冷线圈结构如图7所示。

(a)导线截面示意图 (b)励磁线圈绕线示意图

优化前后的线圈数据如表1所示。在金属导线截面积Sd保持基本不变的前提下,过水截面积S增大了39.5%。入口压力设为1MPa,沿程阻力系数γ≈0.032,弯管局部阻力系数ε≈0.83,由表1可知,f1=f2=f。水力直径d=4(a-2f)(b-2f)/(2((a-2f)+(b-2f))),励磁线圈的总功率为85kW,弯管数量n=12。计算结果表明,优化前线圈温度约为50℃,优化后约为35℃,该计算结果与测试结果基本一致。

表1 优化前后线圈参数

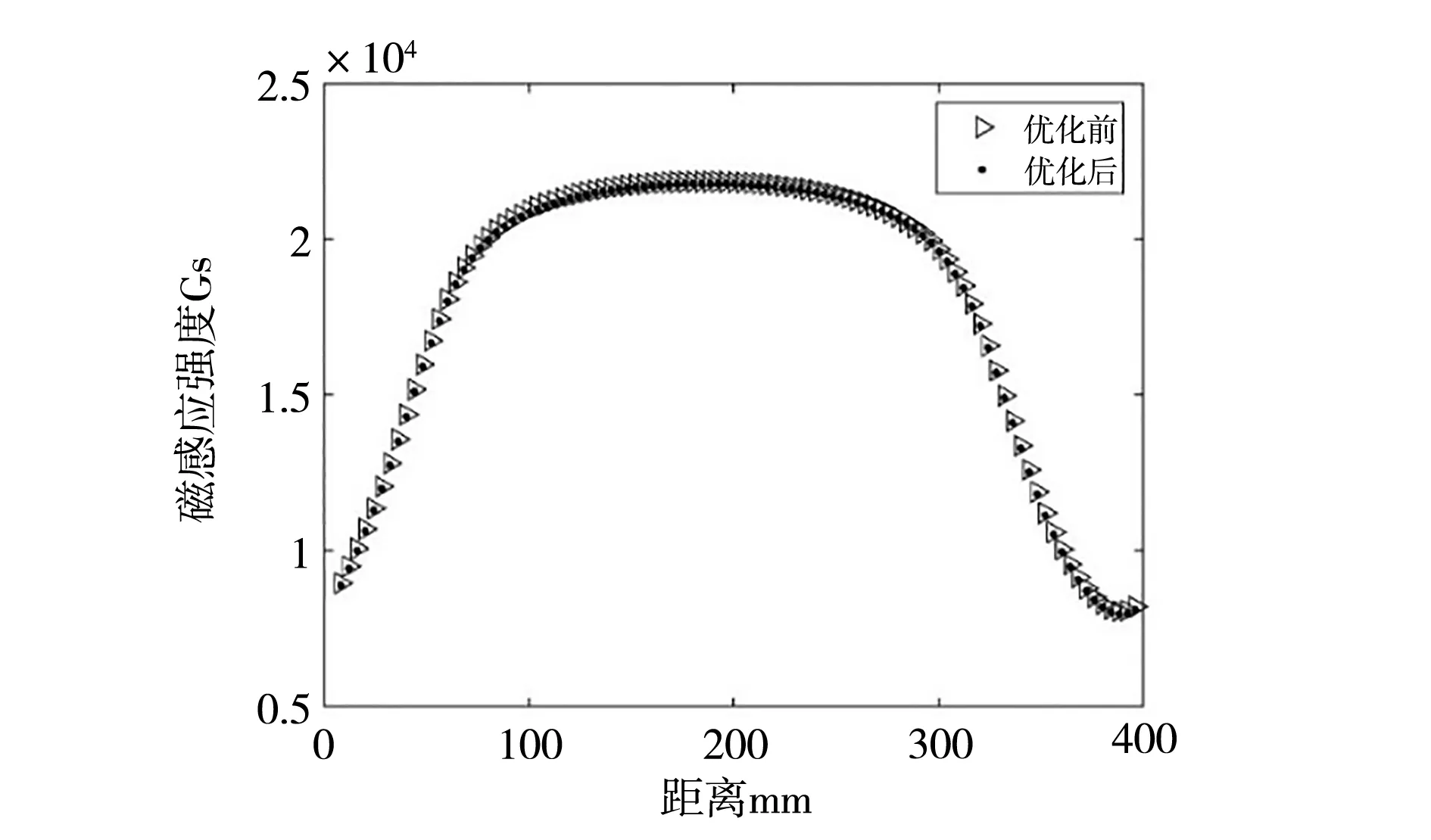

对优化前后的励磁线圈磁场进行模拟分析,结果如图8所示。数据表明,在金属导线截面积一致的前提下,适当增加线圈总截面积和过水面积不会影响磁场强度。

图8 优化前后动圈位置处磁感应强度对比

4 结 论

(1)线圈的温升计算公式表明,其最终温度与环境温度、输入功率呈正相关,与对流系数和散热面积呈负相关。

(2)风冷式振动台的进气路径设计,增加直通气隙的空

气比例,可实现设备整体降温3~5K。同时,动圈的周期运动,会使气隙有效进气流量损失约25%。而超大位移振动台,由于空心圆柱状的上磁环的存在,进气时会形成回流。通过斜通式进风口,可有效抑制上磁环内的空气回流,同时增加气隙的进气量。

(3)水冷式振动台线圈的散热优化主要通过改变水压和过水截面积实现。在增加过水截面积时,确保金属导线的有效截面积不变,可实现线圈降温超15℃,也不会影响磁感应强度。