汽车零件旋压技术及其基于数值模拟方法的应用现状

王祥鉴 蓝丽招 周豪

(重庆交通大学机电与车辆工程学院,重庆 400074)

0 引言

近年来,我国出现汽车运动化和年轻化设计趋势,引起了制造商广泛关注[1-2]。因此,对汽车上复杂结构零部件制造要求也越来越高,为满足其产品制造需求,将材料成形主要技术之一的旋压技术应用于车辆零部件成形制造领域[3]。旋压成形技术是利用旋轮对坯料进行加工,使之在加工过程中产生塑性变形,成为芯模形状的工艺[4]。该技术具有冲压成形的特点,具有工序简单、成形精度相对较高、材料利用率高、应用范围广的优点,特别是在对车辆零部件进行加工时,可使其整体性能显著提升。近年来,我国科研工作者利用有限元分析在旋压领域取得了诸多突破。叶博海[5]通过有限元数值模拟软件明确了旋压成形过程中坯料的回弹规律。闫静锴等[6]通过仿真数值模拟分析,研究了旋轮与芯模间隙、旋轮进给比以及旋轮与旋压件之间的摩擦因数对旋压件贴模性的影响规律。李彦清等[7]对锥形件强力旋压过程进行了仿真模拟分析,研究了旋压成形过程中应力应变的分布规律,并通过试验进行了相关验证,得出试验结果和仿真模拟结果相互吻合。目前,旋压产品需求种类也不断增多,在车辆的轮毂、气瓶、发动机多楔轮等薄壁回转体零部件制造中,常采用旋压技术[8]。

本文通过对旋压技术的特点及其在汽车零部件上的应用现状进行了详细阐述,并基于数值模拟方法进行总结,旨在有效地提升汽车零部件的成形质量和精度,并推动旋压技术的改革和创新。

1 旋压技术发展概述

1.1 旋压技术发展过程

旋压技术是一个古老的传统工艺技术,旋压工艺最先是起源于中国,并在殷商时期开始应用旋压成形技术来制作陶坯体[9],直到13 世纪初起,旋压成形这项技术才慢慢开始传入欧洲各国家。在18 世纪初期,第一个在金属旋压上获得专利的国家是德国,从那以后就逐渐开始将旋压技术应用于工业制造上。在20 世纪开始以来,人们才将旋压技术进行大规模的应用在板材成形加工上,自此以后,在数控技术与液压技术的逐渐发展及完善下,才开始出现了旋压机床的雏形[10-11]。在军事以及航天航空工业的推动下,旋压技术得到了快速发展,现如今旋压技术已经广泛地应用于各行各业当中。

1.2 国内外旋压设备发展

美国、德国等发达国家在旋压技术领域处于世界领先水平,这些工艺发达国家的旋压设备具有精度高、操作方便,具有产品表面质量高、加工误差小、产品结构稳定的优点[12]。其中,德国著名的旋压设备生产公司Leifeld生产的AFPM系列、WSC系列旋压机受到了德国乃至国际上的广泛好评。而美国则在德国的基础上发明了旋压全数控机床,加工零件直径可从150 mm扩大至4 570 mm。除此之外,西班牙的DENN公司以及法国的Termoz 公司在旋压设备的研发上均实现了相当大的飞跃[13]。

而我国是则在20世纪60年代将旋压设备及技术开始应用于工业制造。受限于我国当时的制造水平,导致了其相发展速度对缓慢。发展至今,通过我国不断努力以及模仿改进创新,已经逐渐缩小与发达国家的差距,我国生产高质量旋压机床的能力与使用旋压技术生产高精度产品的机械制造能力已经基本具备[14],但与世界先进工艺水平国家仍有一段距离。

1.3 旋压技术特点

旋压技术是一种将锻造、挤压、拉伸、弯曲工艺特点融合在一起的无切削加工工艺[15]。采用旋压技术成形金属材料,能保证产品在被加工完后仍具有完整的金属流线,其次可使材料的利用率得到显著提升,具有延长模具寿命的优点[16-17]。在加工汽车零部件时,使金属坯料在芯模的作用力下同芯模一起旋转,此时在金属坯料某一欲成形地方施加一定载荷,从而让金属坯料的变形处于一种流动状态,以此来保证旋压成形的精度,从而达到无切削加工工艺。旋压技术与塑性变形是不同的,旋压技术是将坯料成形中的流动变形以及其塑性变形这一复杂加工过程进行了综合,以此来保证加工过程中不会对坯料的结构稳定性进行损伤,所以采用旋压技术加工汽车零部件不仅达到了零部件的加工要求和标准,还提高了零部件的刚度。基于此,将旋压技术应用在汽车零部件的制造中具有十分广阔的前景。

2 旋压成形技术在汽车零部件生产中的应用

2.1 汽车轮毂旋压成形

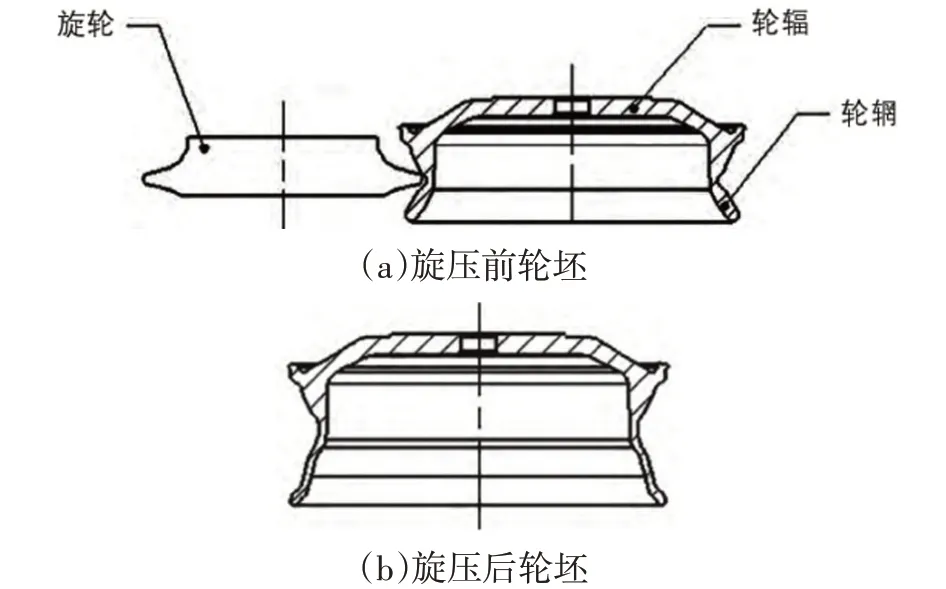

汽车轮毂在汽车在行驶过程起着传递动力作用的同时还是承载车身全部质量的重要部件[18],且轮毂直接影响到驾驶员的驾驶体验及乘客的舒适感。当前,为提高轮毂成形质量及产品性能,在制造轮毂时,常将铸造、锻压及其旋压进行综合运用,而仅需更换旋压模具即可制造出不同尺寸、不同样式的轮毂。图1为车轮轮毂旋压前后的对比图。

图1 旋压前后轮毂变化情况

张胜、余成远等[19-20]研究了旋压在车轮成形制造中的应用,这为轮毂采用旋压成形提供了充分的理论依据。在此基础上,赵玉霞[21]等为对轮毂旋压成形过程中的参数进行优化,从而对4 因素4 水平试验设计(Design of Experiment,DOE)进行了分析,研究结果得出摩擦因数为0.2,旋轮圆角半径为8 mm,进给率为1.4 mm/转,主轴转速为210 r/min 时是最佳工艺参数。这为近年来使用铝合金旋压汽车轮毂的主流时代研究者们提供了重要参考数据[22]。

对于一些复杂形状零件采用单道次旋压已不能满足其成形要求,此时则需通过多次旋压操作来达到零件的加工要求。基于此,其中一部分研究者则利用旋压成形技术的多道次对特殊轮毂、大尺寸轮毂制造成形过程进行了相应研究。唐季平[23]则利用多道次旋压技术对蝶形轮毂进行了研究分析,其多道次旋压示意图如图2 所示,将整个旋压过程共分为了3 次。其结果表明使用多道次旋压,不仅可以提高成形质量,且能加工形状更为复杂的零部件。而王建华等[24]则使用6061铝合金旋压成大尺寸汽车轮毂进行了研发,并在旋压成形过程中着重对零件的应力、应变及其温度变化进行了分析总结,同时还通过试验对该成形方案的可行性进行了充分论证。该研究结果为采用旋压成形技术加工大汽车铝合金轮毂奠定了一定的基础,且提供了一定理论支撑及重要参考数据。

图2 多道次旋压示意

2.2 氢气瓶旋压成形

随着汽车工业的快速发展,全社会的汽车保有量正在不断增长。然而,汽车尾气排放对环境造成了一定负担。因此,各国正致力于研究低碳燃料,其中天然气是被广泛探索的低碳能源之一。经过学术界和汽车产业经过不断研究发现,氢能源具有成为清洁能源的潜力。而且天然气和氢能作为汽车的低碳和零碳燃料与当前所提倡的环保要求相契合。然而,这也给汽车气瓶的制造提出了更高的要求,特别是对于气体而言,需要满足其压力极限并确保气瓶的气密性。传统的冲压和焊接制造方式在一定程度上会对气瓶内部结构造成损伤,难以满足制造要求。与此相反,采用旋压技术进行制造可以完全避免这个问题。因此,一些学者也对气瓶的旋压加工制造进行了相应的研究。

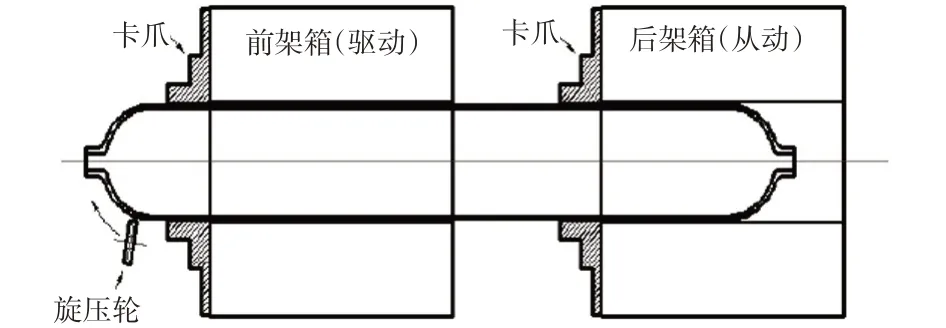

王庚[25]对Y-Ton高纯氢气瓶的旋压加工工艺方案进行了优化(图3),同时并对其优化方案进行了验证,并结合实际进行精细化建模分析,其结果表明该优化方案可应用于实践结合生产。这为采用旋压技术加工汽车氢气瓶这一制造技术,进一步提供了理论与实际应用的支撑。张庆旭等[26-27]对薄壁气瓶的旋压成形进行了研究,分析了在实际生产时主轴转速、进给比对薄壁高压气瓶成形时的影响规律,此研究结果对提高高压薄壁气瓶的成形精度具有指导意义。

图3 氢气瓶旋压加工成形示意

其次,王洪海等[28]对使用强力旋压制造大容积气瓶进行了研究分析,同时提出我国相关技术人员应借鉴国外先进经验,应用强力旋压工艺,以对轮旋压技术和浮动芯模法作为辅助生产大直径超长气瓶用无缝钢管,以满足国内不断上升的对轻量化气瓶的需求。但收口、底部在旋压成形中也是一大难题,针对此问题,刘光军、程凯等[29-30]对氢气瓶封头底部处出现的裂纹和旋压气瓶收口处进行了相应的分析与优化,其研究结果提出在旋压加工气瓶收口处时,可以采取对坯料内外表面进行加热的同时进行旋压,可提高气瓶成形的综合质量。以上研究为气瓶旋压成形加工的各个领域及成形难题分别做了讨论与研究,提出了相应的解决办法及优化方案,这为我国在此方面缩短与国外工业发达国家的距离,具有积极意义。

2.3 汽车多楔轮加工成形

多楔轮作为各行各业中含传动设备的关键零部件之一,使用范围十分广阔,其中以汽车工业等领域最具有代表性[31],其实物如图4 所示。以汽车行业为例,多楔轮是发动机中常见的零部件之一。使用旋压成形技术对多楔轮进行加工,具有多个优点。首先,可以避免在加工过程中对带轮坯料内部结构造成损伤,保持材料的完整性。其次,旋压成形能够提高材料的利用率,减少浪费。此外,通过旋压成形,还可以满足多楔轮制造方面的高精度和高强度要求。因此,将旋压成形应用于多楔轮的制造能够充分发挥其优点,并可保证多楔轮的制造要求。

图4 多楔轮零件实物

在旋压加工多楔轮时,旋轮常出现磨损快、圆角塌陷问题,这样不但使模具寿命降低了,而且还会对零件的表面成形质量造成一定程度上的影响,所以王建华等[32]针对此问题采用了正交试验方法进行研究优化。得出最优方案为:芯模转速为500 r/min,进给率为0.5 mm/s,旋轮直径为220 mm,并对其进行了验证,其成形质量完全满足该产品制造要求。而在解决此成形缺陷问题后,又有学者在对其材料的选择进行了分析,使其降低旋压成形后零件的质量。通过解琳[33]的研究发现,在采用旋压成形技术加工多楔轮时,使用钢板材料SPHE 与08AL(GB/T 711—2017)时,不但可以提高零件的生产效率、降低其制造成本,而且在满足零件结构要求的同时,还能契合节约资源这一目标,使其达到真正意义上的轻量化,其优势十分显著。

2.4 汽车其他零部件的旋压成形加工

近年来,旋压加工成形技术应用在我国车辆零部件制造中逐渐成熟,并广泛应用于汽车的各个零部件制造中。余林峰等[34]将旋压技术应用于薄壁内外齿形件成形加工中,并且对成形过程中的应力、应变以及材料的流动情况进行了研究,其次通过分析总结出规律,据此揭示出了该成形过程的成形机理。其结果表明,该加工成形过程是剪切与挤压变形相融合的复合成形,加工区域里坯料流动的方向与相互啮合的旋轮方向始终一致。夏琴香[35]也对内外齿旋压缺陷规律进行了探究,通过试验分析得到了加工过程中由于旋轮与芯模存在间隙而造成成形缺陷的规律,并得出在既定条件的成形过程中芯模与旋轮间间隙的最优数值。其研究结果表明当芯模与旋轮间存在的间隙值在下极限尺寸值与齿顶壁厚公称尺寸的中间数值时,既可保证壁厚要求,又可以最大限度地降低成形缺陷。这2 项研究为薄壁内外齿形件的旋压成形技术提供了一定理论数据及缺陷减低技术。

此外,旋压技术不仅可以用于离合器轮毂加工,还可以使离合器轮毂在旋压后达到增厚的要求。孙新毅[36]在相关研究中得出,如需增厚就需要一个带槽的旋轮。并据此得出成形加工方案,且该方案已正式用于加工成形中,使用此方案就更大限度地提高了材料利用率。

3 基于数值模拟方法的旋压技术在汽车零部件制造中的应用

随着工业发展,旋压技术也逐渐成熟,因此越来越多的企业都会选择此加工成形方式,但是在对部分材料进行旋压时,可能由于操作人员对材料不够了解,也可能是因为没有此材料的成熟加工参数,从而造成材料及时间的不必要浪费。使用有限元数值模拟分析方法可以解决材料非线性以及几何非线性等成形过程中相对较为复杂的变形问题,因此将其应用于旋压技术上,可在加工前使用计算机对新型材料或加工困难的材料进行数值模拟,以得到加工困难的材料成熟加工参数以及其成形规律,使用此方法不但可减少材料在实际旋压加工成形中可能出现的失误,还能提高材料的利用率及其产品性能,从根本上避免了材料由于各种失误而造成的浪费,所以采用数值模拟已是该领域解决成形困难的一种重要研究手段。

皮带轮与多楔轮都是传动系统里非常重要的零部件,尤其是在汽车发动机里其作用更为突出。王琪等[37]将电磁离合器中的皮带轮作为其研究对象,并使用Unigraphics 进行建模,再采用DEFORM-3D 有限元分析软件对旋压过程进行了仿真模拟,以探究其在加工过程中的应力变化。其研究结果表明:预加工时,坯料温度最高,此时的等效应力最小,而随着旋压加工的开始,温度逐渐降低,而最大等效应力升高。张晓辉等[38]则使用有限元分析方法对旋压皮带轮出现的故障进行分析,并对其加工方案进行改进,证明了其改进方案的有效性。这2项研究主要针对皮带轮旋压成形,这为其皮带轮的加工成形及其加工方案改进提供了一定指导意义。秦飞等[39]使用有限元Deform-3D分析软件采用螺旋式进给方式,对V形带轮进行了3D仿真分析,对其加工成形过程中的应力应变分布情况与旋轮的载荷大小进行了解析,并将数值模拟结果与成形件相对比。研究结果为:实际加工过程中采用2道次加工方式时的旋轮所能承受的最大载荷至少为87~155 kN,其模拟结果与实际结果失误数据误差最大为0.7%,不仅验证了数值模拟方法的可行性,而且为其他类型V形带轮成形提供了基础方法。

而另一部分研究人员则是对多楔轮做了相应分析,其中翁剑成、万里翔等[40-41]主要针对多楔轮在旋压成形加工中易出现变形而研究并提出解决方案。首先是对多楔轮根据旋压加工时进行建模,其部件主要有转轴、坯料、尾顶、旋轮4 部分,再基于Deform 有限元分析软件进行仿真模拟其加工过程,并提出采用4道次加工方案,研究显示,该方案满足加工要求。合肥工业大学李俊辉、解贵华等[42-43]也使用了有限元分析软件对曲轴多楔带轮在旋压加工过程时进行了仿真模拟,并得出最优成形方案为4道次旋压成形,其方案成形结果与实际成形结果完全吻合。

旋压加工技术在汽车轮毂制造中应用十分成熟,因此数值模拟在此领域中同样广泛。黄长清等[44-45]针对A356铝合金在旋压成形轮毂时出现的加工缺陷问题采用数值模拟方法进行分析并优化解决,经过研究得出旋轮1和2提前退刀导致了旋轮3负荷较大而引起制造缺陷,因此采用改善成形死角的同时并延长旋轮2的加工路径,经试验验证,该方案仿真分析结果与实际成形结果相吻合。党斌[46]利用Simufact Forming分析软件对车轮轮辐的旋压加工成形过程进行了仿真模拟,其目的是为了得到更优成形结果的工艺参数。首先是用厚度作为指标,对比了仿真分析结果与实际成形结果,以验证仿真的合理性。其次利用正交试验优化加工中的工艺参数,得出一组最优成形参数。最后利用试验将其参数加以证明及分析,得到反馈结果为:轮辐的最大等效应力和偏差都有一定程度降低。

通过以上分析可知,不论是旋压技术还是数值模拟技术在工业、汽车行业等领域所涉及的范围相当广泛,但我国在此方面上与世界发达国家仍存在不小距离。传统旋压技术相对较为成熟,在此基础上很难有所突破,后续还需利用数值模拟对旋压技术进行更新,在其他未知的领域进行探索,争取早日实现与其他先进制造技术国家同水平甚至反超。

4 总结与展望

本文综述了旋压成形技术在汽车零部件制造中的应用,分别从旋压制造汽车轮毂、氢气瓶、发动机多楔轮进行了相关分析及探讨,分析得出了以下结论及展望。

(1)采用多道次旋压汽车轮毂,可以提高表面成形质量,能够满足形状更为复杂的零部件加工需求。

(2)当前,氢气瓶制造关键技术难题仍在收口与底部,采用热旋压工艺可显著改善温度分布的不均匀性,提高应力和应变分布的均匀性,有效提高气瓶成形的综合质量。

(3)当前旋压加工多楔轮常出现旋轮磨损快、圆角塌陷等问题缺陷,解决方法较为单一,可以通过工艺参数优化方式解决,未来可考虑将机器学习技术作为其预测方法,以提前防止该类缺陷。

(4)将旋压技术与数值模拟技术相结合进行创新,并将其应用于对未知领域的探究,进而实现我国制造水平的提升。