氨燃料内燃机研究现状及展望

陈海娥 李骏,2 王磊 胡昱 张孚 赖钧明 李康 戈非 杜喜云 李凯

(1. 佛山仙湖实验室,佛山 528200;2. 清华大学,北京 100091;3.武汉理工大学,武汉 430070)

0 引言

在碳中和背景下,零碳燃料的代表——“氢”作为绿色能源和绿色燃料获得了国际社会的广泛认可,但其在液化、存储、运输过程中需要消耗大量能量。氨(NH3)是自然界中可以使用的另一种无碳燃料,由1个氮原子和3个氢原子组成,单位体积内含有的氢是高压气态氢气的4 倍以上。氨作为氮与氢合成的产物,可在一般条件下液化储存(大气压力下-33°C可实现液化,或大气温度状态以0.8~1.0 MPa压力可实现液化存储),因而,各种研究机构都将氨作为可再生能源,认可氨是一种多用途且易于储存的载氢介质[1]。氨的多功能性和商业性导致其在全球范围内广泛分布,而且全球氨产量每年达到1.8×108t,使其成为世界第二大商业化的化学品[2]。

各种经济研究报告也试图证明氨作为“零碳”能源是可行的。Banares 等[3]描述了氨用作储能介质和化肥时的盈利和可行方案。Rouwenhorst 等[4]、Wang等[5]和Bicer等[6]提出氨可作为交通运输行业和电力行业脱碳可行和经济的候选方案。最近,Palys 等[7]对仅使用可再生能源的独立系统进行了技术经济分析,分析对象包括风力涡轮机、太阳能光伏发电、质子电解膜和碱性电解装置、变压吸附器、氢燃料电池、氨固体氧化物燃料电池、氨内燃机发电以及氨气体和液体储存等各种系统组合,研究表明氨作为一种单一的储能方法,其经济性优于氢气。因此,氨燃料发展潜力巨大,具有良好的经济前景。

本文在分析氨燃料特性和燃烧特性的基础上,阐述了现有氨内燃机的研究现状,包括氨内燃机动力性、经济性、排放性能和冷起动性能,解析氨内燃机的关键技术和技术难点并提出可能的解决方案。

1 氨燃料特性及在内燃机上的应用

1.1 氨燃料特性

表1整理了氨与其他燃料在常温常压下的燃料特性比较[8-13]。从表1 中可以看出,氨燃料自燃温度高、点火能量大,因此需要更大的压缩比才能实现自燃以及需要高点火能量的点火装置才能使其着火。研究显示,当进气温度及缸壁温度达到421 K、发动机压缩比达到35∶1时才能实现氨的稳定着火燃烧[14]。此外,氨燃料层流火焰传播速度慢,着火极限范围窄,纯氨燃烧非常困难,为此需要组织新型燃烧方法实现高效稳定燃烧。

表1 不同燃料的特性对比

氨燃料的辛烷值较高,抗爆震性能较好。而且氨燃料绝热火焰温度低、传热损失小,这对内燃机动力性和经济性有很大好处。火焰温度低对降低热力型NOx生成有益,但是考虑到燃料型NOx生成,最终的NOx排放水平需要平衡。另外,液态氨的汽化潜热非常大,充分应用汽化吸热特性将有助于提升内燃机充气效率,这是其他燃料不具备的特性。

1.2 氨燃料在内燃机上的应用

内燃机是当今世界道路交通、非道路移动机械和国防装备的主要动力[15]。在碳中和、电动化的大背景下,内燃机面临巨大压力,全球各大汽车企业不时发出停止燃油车研发的声音,寻找内燃机的可持续发展道路具有重要的现实和经济意义。

由于氨的自燃温度高、燃烧速度低,在点燃或压燃内燃机中,需要进行一些适应性改进以获得有利的着火条件,比如通过增加压缩比、专用点火系统、使用反应性更强的燃料进行引燃[16-17]等方式。Mounaim 等[17]指出,某些特定工况下使用纯气态氨作为内燃机燃料是可能的,但是需要对燃烧室进行加热,以增强稳定燃烧条件。Lee等[18]研究了纯氨燃料部分预混合燃烧策略,但要求内燃机具有非常高的压缩比(35∶1),并需要进气加热,以获得稳定燃烧需要的进气温度。

根据表1 所示,氨的最小点火能量需求是汽油的57 倍。现有火花塞产品的点火能量为70~120 mJ,无法满足各种工况下纯氨内燃机的稳定点火要求。现有研究显示双燃料模式是最可行的氨内燃机工作方式,其中引燃的燃料是反应性更强的燃料,如柴油、汽油、氢气、乙炔、丁烷、液化天然气、液化石油气(Liquefied Petroleum Gas,LPG)和二甲醚(Dimethyl Ether,DME)等[12-13]。

实现“零碳”目标,引燃燃料也需要是无碳燃料,所以最终目标是开发纯氨或者氨氢混合燃料。

1.3 氨燃料内燃机喷射系统

氨燃料内燃机无论是采用气态喷射还是液态喷射,都需要一套全新的氨供给及喷射系统,主要包括氨泵、氨喷射器、管路以及其他连接件和控制设备。与传统化石燃料不同,与氨接触的零部件需要考虑耐氨腐蚀性的问题。现有研究表明,与氨接触的铜、黄铜、青铜、钛、氟橡胶和天然橡胶会产生严重腐蚀现象。而304 不锈钢、316 不锈钢、铝、碳钢、铸铁、丁腈橡胶、全氟橡胶、氯丁橡胶等受氨影响微弱[19]。氨燃料应用于内燃机时需更换包含铜、锌合金的少部分零部件,以及某些橡胶密封件。

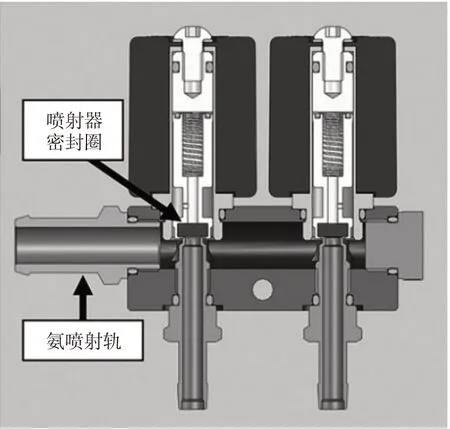

氨在常温下低于1 MPa压力时为气态氨。现有氨内燃机研究工作[10-11]大多数基于现有的比例阀或LPG喷油器在进气道内喷射气态氨。图1展示了一款简单的比例阀式气态氨喷射器。Sasaki等[20]提出了一种液态直喷喷油器概念,可同时喷射H2。与现有化石燃料内燃机技术类似,可供选择的喷射方式,包括气道气态氨喷射、缸内气态氨直喷以及缸内液态氨直喷。气道气态氨喷射具有操作简单的优点,但是喷射策略可调参数较少,而且影响内燃机充气效率。缸内气态氨直喷虽然可以克服气道喷射部分缺点,但是内燃机充气效率同样受到影响。缸内液态氨直喷的喷射策略(喷射持续期、相位和次数)可以根据负载进行调整,是最高效的喷射方式,而且可利用液态氨汽化吸热高的特点增加内燃机充气效率。考虑到氨的临界温度是132.5 ℃,如何保证液态喷射情况下喷嘴内保持液态、不汽化是急需解决的难题。此外,应用现有汽油直喷喷嘴和柴油直喷喷嘴改进而来的液氨直喷喷嘴也受到可靠性的困扰。所以能够量产的氨燃料喷射器是急需攻关的关键技术之一。

图1 气态氨喷射器[11]

一般而言,不同的喷射策略对于喷射压力有不同的需求。现在氨燃料油箱的压力约为1 MPa,经过适当减压进行气态喷射完全可以满足要求氨内燃机性能要求[11]。如果考虑液态氨缸内直喷,为了实现不同的喷射策略,需要将氨喷射压力提高,为此需要专门的液氨泵。然而,根据现有文献研究,并没有看到可以应用在车辆上的氨泵产品。所以量产氨高低压油泵是急需攻关的关键技术之一。

现有氨燃料内燃机研究大部分停留在试验室阶段,很多关键零部件还没有相应量产产品,而是采用类似功能零部件替代,比如柴油喷射器和柴油高压泵。为了氨燃料在内燃机上应用的加速落地,相应关键零部件开发应该得到重视,并迅速展开工作。

1.4 车载氨制氢系统

氨燃料在内燃机的应用中最有吸引力的方式是采用混合燃料,而氨氢混合燃料具有零碳优势,是最有前途的零碳燃料。当前,很多研究成果表明氨氢混合燃料内燃机稳定工作要求氢的体积比必须达到特定比例,大负荷需求的氢气比例低,小负荷需求的氢气比例高[21-23]。氨氢混合燃料内燃机功率比原碳氢燃料内燃机功率低,但是随着压缩比增加可以适当恢复部分功率。氢的引入改善了氨内燃机燃烧,但如果采用氢瓶储氢,则给整车布置及车辆使用增加了复杂性。

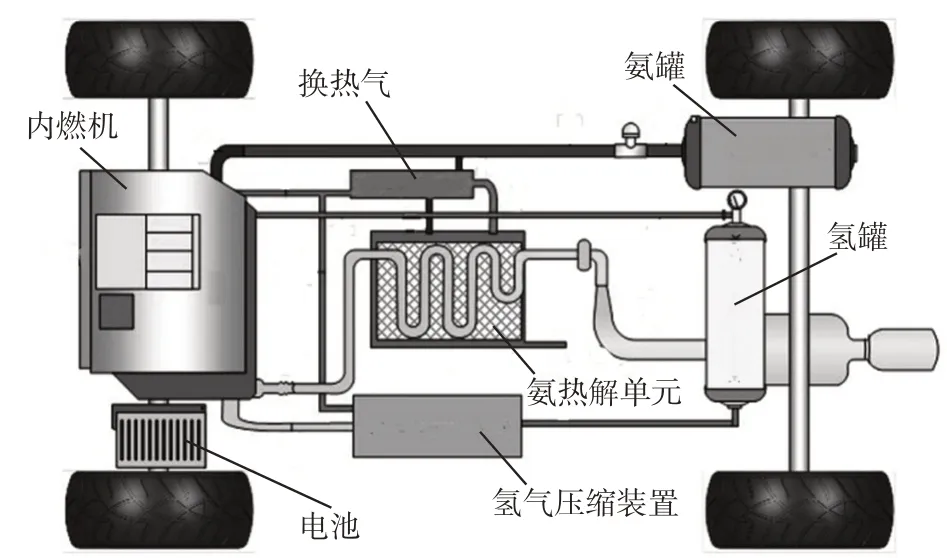

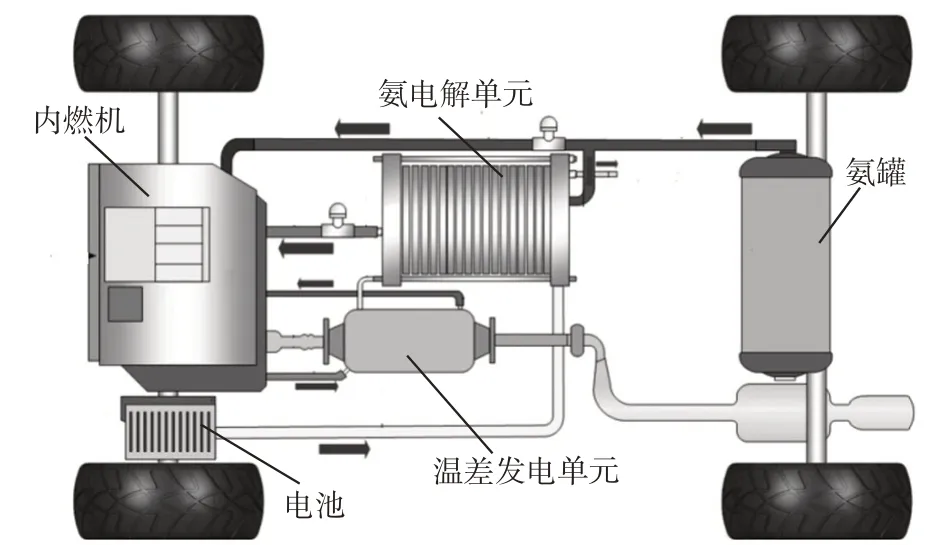

现有文献研究表明,使用车载氨催化裂解装置具有很大的可行性[10,24-25]。针对纯氨技术路线,可以利用排气能量将氨进行热解为氢气和氮气再供给内燃机燃烧,或者利用温差发电进行电解氨制氢,对应的整车系统如图2[26]和图3[27]所示。

图2 氨热裂解制氢整车系统[26]

图3 氨电解制氢整车系统[27]

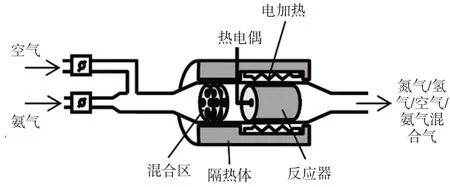

图4展示一种氨催化热解装置结构。装置的主要部件是裂解反应器,其中预热的氨与催化剂床接触,然后分解成氮气和氢气。裂解程度取决于所用催化剂类型和工作温度[24]。当废气温度足够高时,使用废气来维持反应器温度。内燃机起动时则使用电加热器加热反应器。

图4 氨催化分解装置[26]

Koike 等[25]开发了一种全新自动热裂解器(Automatic Thermal Cracker,ATC),用于将车载氨分解成氢气和氮气,并供内燃机工作。图5是氨自动热裂解器系统示意图。ATC 中发生2 种反应,氨与空气氧化反应和氨热解反应。氧化发生在ATC前部,该反应是放热反应,为随后的氨热解反应(吸热反应)提供热量。与外部加热或者换热方式为氨热解反应提供热量相比,能够更加快速有效地实现热传递。虽然燃料能量通过氧化反应有所降低,但随后的氨分解能够通过吸热反应回收部分能量。氧化后混合气温度理论上取决于空气和氨的比例,可以通过控制混合气比例来控制氧化后混合气的温度。外部加热器仅在冷起动期间将温度升高至约473 K并激活催化剂。

图5 氨自动热裂解器系统[27]

2 氨燃烧机理研究现状

自20 世纪50 年代以来,研究人员一直在进行氨燃料的基础研究,以了解氨的燃烧特性,包括可燃性、点火延迟和火焰传播。这些试验数据可验证燃烧机理研究的准确性,其中验证的主要参数是点火延迟时间和层流火焰速度。

2.1 点火延迟时间

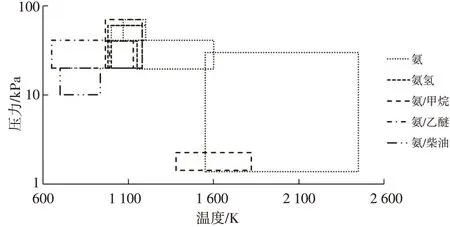

氨混合物点火延迟时间(Ignition Delay Time,IDT)的早期研究主要集中在激波管中进行[28-30],包括在高温(>1 600 K)和低压(<1 MPa)下氨的氧化反应研究。主要目的是测量IDT 并以此构建氨氧化的综合化学动力学机制。在内燃机应用中氨处于高压下点火,所以高压下测得的IDT 数据至关重要。在过去5年中,研究人员发表了许多高压下IDT 最新的试验研究成果。图6 描述了温度-压力(Temperature-Pressure,T-P)图上氨混合物IDT的试验研究范围,基本涵盖了氨内燃机点火时刻缸内状态。

图6 氨混合物IDT的T-P测试汇总[31-34]

研究人员利用化学发光法测定激波管中IDT。试验数据表明高温下氨混合物的IDT 明显依赖于压力、当量比和稀释度[31]。但是,快速压缩机(Rapid Compression Machine,RCM)中低温燃烧(Low Temperature Combustion,LTC)条件下,氨混合物的IDT测量结果表明IDT 对当量比的依赖性不明显[32],表明有必要进一步分析上述研究成果的差异。

对纯氨的研究表明,氨燃料具有很高的惰性。但是考虑到其“零碳”特性,它仍然是一种很有吸引力的替代燃料。通过添加氢,观察到氨点火性能明显增强,仅添加5%的氢气,可将自燃温度降低100 K[33]。添加5%的氢显著提高了IDT(10倍),而添加10%的氢进一步将IDT缩短了2倍[34]。

此外,部分研究还将碳氢化合物作为氨燃料的点火引燃燃料,如甲烷(Methane)和乙醚(DEE)。RCM中高压下氨和甲烷混合物的IDT 测量结果显示,甲烷与氢气类似,对氨气燃烧表现出强烈的增强作用,在甲烷含量较高时趋于稳定[35]。其他RCM 试验也证实了这一现象,包括当量比为1.0和2.0以及甲烷掺混比例为10%和20%的氨燃料获得了稳定燃烧[36]。另外,RCM 中氨和乙醚混合物的燃烧行为也引起部分研究人员的兴趣[37],在900 K 和2.0 MPa 条件下,添加10%的乙醚,可将纯氨的点火延迟显著提高10 倍。添加20%的乙醚使IDT 接近纯乙醚,表明乙醚也是氨内燃机中一种有前途的点火引燃燃料。

2.2 层流燃烧速度

采用高速纹影摄影法对定容燃烧室氨和空气混合物进行层流燃烧速度(Laminar Burning Velocity,LBV)研究。文献[38]研究结果表明,在0.5 MPa 压力下、当量比为1.1 时,LBV 最大仅为0.048 m/s,且随着压力的增加LBV 减小。最近,采用热流法对不同氨和空气混合物进行LBV 测量的结果表明,该方法比传统的定容燃烧室或球管法更精确,测得的LBV 比以往测试结果低1 cm/s 左右,且在压力为0.1 MPa、温度为295 K 和当量比为1.05 下,氨和空气混合物的最大LBV为0.06 m/s[39]。

氨和空气混合物LBV的测试结果表明,氨的火焰传播速度比氢或甲烷慢得多。掺混活性更高的燃料是提高氨燃烧速度有效手段,因此,需要对氨和燃烧促进剂与空气混合物的LBV 进行测试。氢具有独特的点火特性(广泛的可燃极限和高反应性)。采用向外传播球形火焰法,在大气压力和室温下对氨与氢和空气混合物火焰进行LBV 测量表明,氢的存在极大地提高火焰传播速度,改善了燃烧性能[40]。将压力提高到0.5 MPa 来进行进一步的试验研究,增加混合物中氢的比例后,研究人员观察到LBV呈现非线性增加[41]。采用热流法对氨和氢与空气混合物的LBV 试验研究显示,压力提高对LBV 有抑制作用,0.3 MPa 和0.5 MPa 下的LBV 相比0.1 MPa的试验结果分别慢2 倍和3 倍[39,42]。但是,使用球形火焰法将测试扩展到高温情况时,结果显示氨和氢与空气混合物的LBV随着进气温度的升高而增加[43]。

目前对氨和甲烷与空气混合物的研究非常有限,测试结果发现甲烷的加入使氨和甲烷与空气的LBV与甲烷含量成线性关系,这与氨和氢与空气混合物具有较大差异,后者为非线性关系[39,44-45]。一氧化碳同样也是提高氨燃烧速度的掺混燃料备选之一。最近,氨和一氧化碳与空气混合物的研究表明,一氧化碳大大提高了氨的火焰传播速度,其效果介于氢气和甲烷之间,且随着一氧化碳的增强LBV也表现出非单调行为[39,42]。

另外,有一些研究表明,氨和氧与氮混合物中氧浓度提升显著改善火焰传播速度和提高LBV[46-48]。在室温和0.1 MPa 条件下,用氧气完全替代氮气LBV 可以达到1.20 m/s。而且不同的当量比下最大LBV对应的氧含量不同,稀混合气中最大LBV对应的氧气含量更高。部分研究还表明,进气温度的升高也强烈促进氨和氧混合物的LBV 增加,比如,在390 K 下测得的LBV通常比在303 K下快30%[48]。

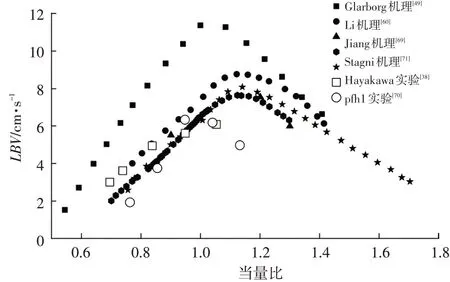

图7总结了近年来纯氨以及掺混活性燃料的混合燃料与空气混合物的LBV,从中可以直接比较不同活性燃料(氢、甲烷、一氧化碳和氧)对氨混合燃料LBV的增强效果。

图7 氨混合物LBV测试汇总[38-48]

2.3 氨燃烧反应机理

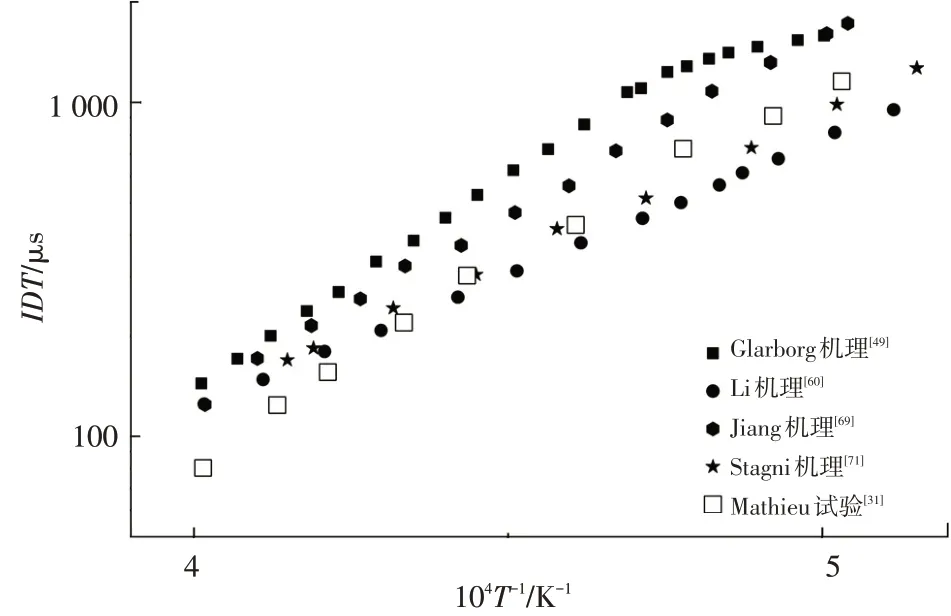

详细反应机理的验证需要广泛、可靠的试验数据,如层流燃烧速度、点火延迟时间和产物成分。上文对现有试验结果进行了简单回顾,重点关注低温至中温和高压环境下不同混合物的燃烧参数。在过去5年中,不同文献中公布了许多燃烧反应机理[47,49,60,69,71],这些反应机理只能根据有限的试验数据进行评估,主要包括IDT和LBV。

2018 年,基于多年研究成果[49-54],Glarborg 等[49]总结形成了一套完整的含氮化合物燃烧反应机理模型,其中包括NH3的燃烧反应机理。该模型构建过程中,研究人员基于主动热化学表(Active Thermochemical Tables,ATcT)更新相关含氮化合物的热化学性质参数,以及基于试验和先进理论信息调整含氮化合物关键气相反应的化学反应速率,确保该模型计算结果能够被激波管、预混合火焰和喷射搅拌反应器中获得的大量试验数据验证[55-59]。该模型在模拟火焰和喷射搅拌反应器中的NH3氧化方面表现出非常好效果,包括形成NO 和N2的选择性。然而,该模型在预测当量比下氨和氧气混合气的点火延迟时间却出现比较大的偏差。

2019年,Li等[60]构建了一个详细的氨和氢与甲烷燃烧反应机理模型,然后将其简化并嵌入计算流体动力学(Computational Fluid Dynamics, CFD)模拟中。该机理模型合并了一些其他研究成果的NH3燃烧机理[61-62],并且添加一些其他文献中报告的新组分[63]。该完整版本的反应机理共有128 种反应组分和957 个基元反应,而简化机理包括氨和氢与甲烷混合物版本(共51 种反应组分和420 个基元反应)和氨与氢混合物版本(共28 种反应组分和213 个基元反应)。对于完整和简化版本的准确性,研究者针对IDT[31,64]和LBV[47,65]进行了验证,结果完整和简化版本都提供了令人满意的结果。但是在较浓的燃烧工况下,LBV计算结果明显偏大。在湍流非预混合射流火焰模拟中,简化机理和详细机理结果一致,但是简化机理计算时间大大缩短。

2019 年,Mei 等[47]为预测高压下氨和空气的LBV和层流火焰传播,基于多种文献中关于H2和NH3燃烧反应子机理模型[61,66],更新替换若干化学反应速率常数[66-68],构建一个包括38 种组分和265 个基本反应的氨和空气燃烧反应机理模型(称为Mei-2019 模型)。研究发现,H2和NH3燃烧反应子机理对NH3的层流火焰传播有重要影响,故本模型可以合理地再现试验[31]中的LBV 数据。但是针对IDT,计算结果和试验结果仍存在一定偏差。此外,该模型没有展示反应物和产物组分数据结果,以及没有试验对比数据,效果有待进一步确认。

2019年,Jiang等[69]将一个简化版的氮燃烧反应机理模型扩展到包括19种组分和60个基元反应的适用于氨和氢与氮及空气混合气燃烧反应的机理模型。新机理比原始机理提供了明确的改进,特别是在点火延迟时间的预测方面,新的反应机理模型达到了令人满意的精度。在某些工况下计算得到的LBV 和IDT与文献[31]、[40-41]、[44]和[70-71]报道的结果较为吻合,但是在熄火拉伸率和NO 生成方面还有比较大偏差。该模型被用于预测燃气轮机内氨和氢混合燃料层流预混合燃烧火焰的一些关键基本特性,并与天然气燃烧火焰特征进行对比。

2020 年,Stagni 等[71]提出的一个包含氨裂解和氨氧化的综合性氨反应机理模型,旨在更加全面地理解低温和稀释条件下氨氧化和热解过程。机理模型的构建过程采用模块化方法,氢氧化反应机理来自Metcalfe 等[72]的研究成果,氨氧化反应机理来自Song 等[73]的模型,最后形成一个31种组分和203个基本反应的燃烧机理模型。此外,采用部分公开文献[49,71,74]反应速率常数,更新组分的热力学参数,升级优化HONO 和HNO2基元反应。在喷射搅拌器和流动反应器的反应物消耗以及产物生成方面,部分组分预测结果与试验结果具有良好的一致性,但是NO 和H2的成分计算结果与试验结果仍有较大误差。在激波管[31]和快速压缩机[33]中纯氨混合物的点火延迟时间模拟方面,仅在低温和低压环境下模型计算结果与试验结果一致性较好。

关于氨燃烧机理模型还有很多,在此仅列举若干有代表的燃烧反应机理模型。图8和图9分别列出这些燃烧机理预测的氨点火延迟和层流火焰速度的结果,并与试验进行了对比。可以观察到,不同燃烧机理对点火延迟的预测会表现出少许误差,但其变化趋势与试验数据基本吻合。然而,多数氨燃烧机理在层流火焰速度方面,仍会展现出浓燃烧范围内的过高预测。目前,几乎所有的燃烧反应机理都是根据有限的试验数据建立,这会导致这些机理仅在特定的场合有效[75]。总之,更高精度的氨和氨混合燃料的燃烧机理模型仍然还需继续开发和改进。

图8 不同燃烧机理的预测结果和试验结果对比

图9 不同燃烧机理的预测结果和试验结果对比

3 氨燃料内燃机性能和排放

本节主要讨论氨燃料对内燃机性能和排放的影响及氨燃料内燃机和普通化石燃料内燃机在性能和排放方面的差异。氨燃料内燃机排放控制难点是NOx排放。氨燃料内燃机NOx排放来源分为2 种,一种为热力型,来源于空气中的氮和氧在高温环境下发生反应而生成;另一种为燃料型,来源于燃料中的氮与空气中的氧发生反应而生成。普通化石燃料内燃机NOx排放物基本都是热力型NOx,因为其燃料中氮含量非常少。

3.1 氨燃料在点燃式内燃机上的性能和排放

由上文可知,由于氨燃料的燃烧惰性问题,将氨作为内燃机的唯一燃料并不是一种理想方式。受乙醇汽油内燃机的启发,Haputhanthri等[76]将氨作为燃料添加剂添加到汽油当中,同时以乙醇作为乳化剂,形成一种混合燃料。基于一台2.4 L 汽油机进行试验,结果表明在燃料(汽油和乙醇混合燃料)中加入一定比例的氨后,内燃机节气门全开工况下动力性先变好后有所降低,含20%乙醇和12.9%氨(按体积计)的汽油乙醇氨燃料被确定为最佳比例混合燃料。但固定汽油乙醇氨比例的混合燃料方案使内燃机无法实现所有工况进一步降低碳排放。

为进一步降低碳排放,Grannel等[77]以氨作为主燃料,汽油作为引燃燃料在爆震试验机上进行性能试验。由于氨的辛烷值比汽油大,抗爆震性能更好,内燃机的燃烧重心可以更加靠近理想位置,同时内燃机的压缩比也可以增加,内燃机热效率也得到提升,如图10 所示。氨和汽油的比例是影响内燃机性能的关键参数,该比例随内燃机转速、负荷和压缩比变化而变化。需要更加全面的测试数据以确定不同工况下的最佳燃料组合比例。

图10 不同转速不同负荷不同压缩比下内燃机指示热效率[77]

氨燃料是一种含氮的燃料,其在内燃机内的燃烧过程不可避免的会产生燃料型NOx。另外,由于高温环境下,空气中氮气和氧气同样会发生反应生成热力型NOx。所以氨燃料内燃机NOx排放将高于传统化石燃料内燃机。Ryu 等[78]的研究成果证实了上述结论,即相同功率下汽油与氨的混合燃料NOx排放明显高于汽油燃料内燃机。此外未燃碳氢(HC)也有相似的规律,但是CO 完全相反。图11 详细列出NOx、HC 以及CO不同排放物之间对比结果。

图11 汽油和氨/汽油比排放对比[78]

氢燃料也是一种“零碳”燃料,具有低点火能量,燃烧速度快的特点,是氨内燃机良好的引燃燃料。为了实现内燃机的“零碳”目标,文献[9,10,79-80]基于氨和氢的混合燃料,评估该混合燃料下内燃机动力性、经济性和排放性能。

Mørch 等[9]在爆震试验机(Cooperative Fuel Research-engine,CFR)研究节气门全开工况下不同过量空气系数、氨和氢混合比例以及压缩比下内燃机的性能。最佳经济性点对应过量空气系数为1.3~1.6;最大动力性工况点对应过量空气系数为0.9~1.0。当氢气体积比为10%~20%时,发动机指示热效率最高。而过高比例氢气会使得燃烧温度过高,导致传热损失增大,从而恶化发动机热效率。增加压缩比可以提高燃油经济性和动力性。试验结果显示NOx排放最大值位于高H2占比以及过量空气系数为1.1~1.4,主要来源是热力型NOx,高温、富氧导致热力型NOx大量生成。但是,本研究的排放结果与Ryu 等[78]的研究结果差异较大,氨和氢内燃机NOx排放水平与传统汽油机相当。图12列出内燃机指示热效率和平均指示压力,图13 列出压缩比为10 的内燃机NOx排放随氢比例和过量空气系数变化结果。

图12 内燃机指示热效率和平均指示压力[9]

图13 压缩比为10的内燃机在转速为1 200 r/min的NOx排放[9]

Lhuillier 等[79]在一个4 缸内燃机上的研究结果同样支持氢比例越高、经济性越差的结论,主要原因是内燃机散热损失增加。采用化学计量比附近的稀燃模式提供了令人满意的功率输出和效率,基于动力性和效率角度,燃料中最佳氢的体积比为10%。同时Lhuillier 等[79]的研究还表明,NH3和NOx排放存在平衡(Trade-off)关系,如图14所示。而且很难通过改善氨氢比例来实现,因为改变氨氢比例时NH3和NOx排放趋势相反。所以,氨燃料火花点火内燃机的污染物排放不仅包括NOx,还有大量的未燃NH3需要处理。燃料中最佳氢含量取决于效率、排放之间的权衡,较好的折衷方案是氢气体积为10%左右。

图14 进气压力为0.1 MPa下不同当量比NOx和NH3排放[79]

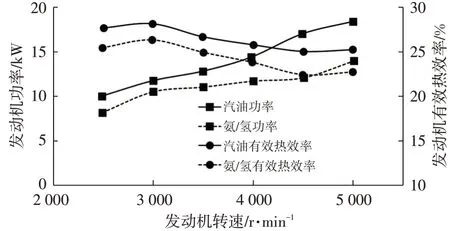

Frigo 等[10]在一台双缸内燃机上研究氢氨燃料对内燃机性能的影响,基于燃烧循环变动率(Coefficient Of Variation, COV=5%)确定氢氨混合燃料最低能量比。结果表明大负荷下氢氨混合燃料最低能量比必须大于0.06∶1(对应氢氨体积比约为10%),部分负荷下需要达到0.11∶1。Frigo 等[10]对比氢氨燃料和汽油的动力性和经济性,如图15所示,发现氢氨混合燃料相比汽油动力性能降低10%~25%,热效率降低2%~3%。

图15 氢氨混合燃料与汽油动力性和热效率对比[10]

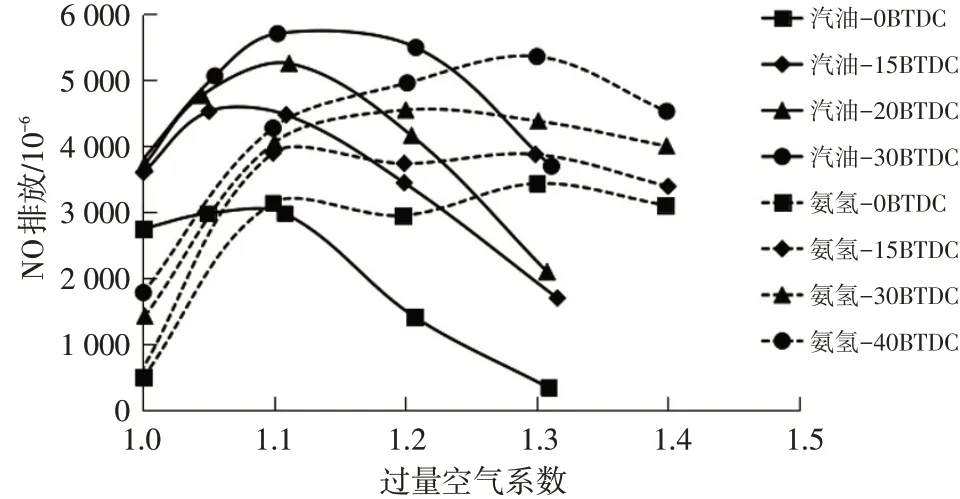

Westlye等[80]在一台爆震试验机上固定氢氨比例,研究过量空气系数、点火角以及压缩比对排放的影响,并与汽油对比。与传统化石燃料内燃机类似,氢氨燃料内燃机排气中的NOx主要成分是NO,NO2占比不超过4%,故需要重点关注NO。图16为不同过量空气系数和点火提前角下内燃机NO排放对比。不同的温度、过量空气系数和点火角下热力型NO 和燃料型NO都有可能在NO排放中占据主导地位。而且,氢氨混合燃料与汽油燃料的NO排放相当,与Mørch等[9]的研究结果一致。图17 列出不同压缩比以及不同过量空气系数在最大扭矩(Maximum Brake Torque,MBT)对应点火角下内燃机的排放结果。从图17可以看出,氨氢燃料对应NH3排放较高,主要来源于壁面间隙以及活塞缝隙,但是数值仍然低于Lhuillier 等[79]的研究结果。值得注意的是氨氢燃料排气中还会含有N2O(温室效应是CO2的300 倍),主要原因是NO2与NH2(未燃烧的NH3)在膨胀行程和排气行程发生反应。综合所有的排放结果,氢氨内燃机适合采用选择性催化还原(Selective Catalytic Reduction,SCR)后处理,因为排气中含有可相互反应的NOx和NH3。

图16 氢氨混合燃料与汽油NO排放对比[10]

图17 氢氨混合燃料排放随压缩比和过量空气系数变化[10]

3.2 氨燃料在压燃内燃机上的性能和排放

氨燃料的自燃温度高达651 ℃,通过压缩着火需要非常高的压缩比(大于35∶1)[81]。现阶段研究表明,在压燃式内燃机中应用氨燃料,比较可行的方式是双燃料,即用低自燃温度的燃料引燃氨。研究中经常采用的低自燃温度的燃料包括柴油、生物柴油、乙醚等化石燃料[82-84],也包括其他硝酸戊酯和二甲基肼等化学物质[85]。作为柴油替代品的气体氨燃料采用气道喷射,可成功地在各种内燃机转速和负载下运行,混合燃料中氨气能量占比高达95%[82]。

早在1966年,Gray等[85]就进行了柴油和氨双燃料压燃式内燃机研究,其压缩比低至15.2∶1,而纯氨气内燃机的压缩比高达35∶1。当用硝酸戊酯和二甲基肼代替柴油时,平稳燃烧所需最小压缩比分别降低到12∶1 和13.7∶1。稳定运行的最小压缩比在很大程度上取决于引燃燃料的十六烷值。

2008 年,针对氨燃料压燃内燃机动力性,Reiter等[82]进行了柴油和氨双燃料内燃机性能研究。作为柴油替代品,气体氨燃料采用气道喷射,且成功地在各种内燃机转速和负载下运行,混合燃料中氨气能量占比高达95%。最终氨和柴油双燃料内燃机能够实现纯柴油内燃机相当的动力性,如图18 所示。Pearsall等[86]测试了压缩比为18.6∶1的双缸内燃机性能,其中柴油采用缸内直喷,气态氨采用气道喷射。同时,作为对比研究,将内燃机重新改造为纯氨燃料点火内燃机。由于仍然采用稀燃模式,研究中测试的双燃料内燃机的动力性不如改装的纯氨点火内燃机。

图18 柴油和氨混合燃料内燃机动力性[82]

针对氨燃料压燃内燃机的燃油经济性,Bro等[87]比较了柴油引燃下氨气、甲醇、乙醇和甲烷内燃机的性能。由于氨的燃烧速度相对较慢,氨柴油内燃机具有最长的点火延迟,最低的燃烧效率以及功率输出。Reiter 等[82]的研究结果表明当氨能量占比在40%~80%时,获得了较好燃油经济性,如图19 所示。应用多种喷射策略,其热效率可与传统柴油内燃机(40%)相当[85]。

图19 柴油和氨混合燃料内燃机热效率对比[82]

针对氨燃料压燃内燃机的排放,氨气改善了内燃机颗粒物排放,但是也导致高NOx和相对较高的未燃烧氨排放[87]。而当氨能量占比不超过60%时,与纯柴油机运行相比,NOx排放减少[82],如图20所示。这可能是由于燃烧火焰温度较低,以及氨对NOx还原作用。然而,相对较低的燃烧温度使未燃碳氢化合物(HC)和未燃氨排放恶化。

图20 柴油和氨混合燃料内燃机排放[82]

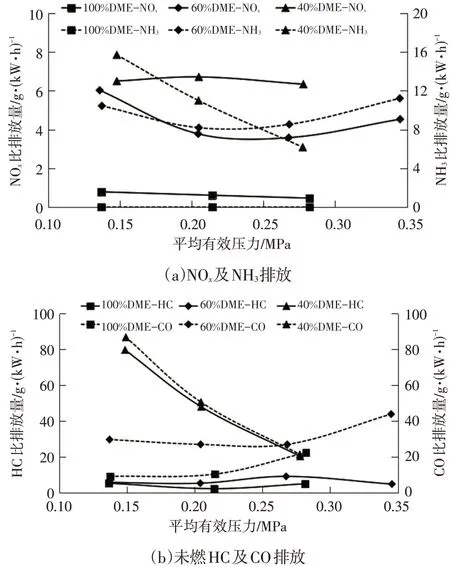

除了采用柴油引燃外,爱荷华州立大学[88-89]和昆山国立大学[90]的研究人员进行了二甲醚(DME)和氨双燃料燃烧测试,也有部分研究人员采用生物柴油进行测试[85]。二甲醚(DME)是一种高十六烷值燃料,具有较高蒸汽压,需要加压以保持液态,燃料特性类似于氨。研究人员利用氨和DME 的混溶特性,开发出稳定的氨二甲醚混合溶液,并使用新开发的喷射器将其以液体形式直接喷射到压燃式内燃机气缸中,测试了不同混合比例下的内燃机性能。获得的结果与柴油和氨混合燃料文献报道的结果类似,例如,点火延迟时间延长,燃烧温度降低,CO和HC排放量增加,废气中含有大量未燃氨。由于燃料型NOx的形成,内燃机NOx排放恶化。图21 显示不同氨和DME 比例下内燃机排放结果。氨和生物柴油混合燃料内燃机的试验结果与氨和柴油混合燃料的试验结果非常相似[85]。

图21 不同氨和DME混合比例下内燃机排放[88-90]

3.3 氨燃料内燃机冷起动性能

目前,关于氨燃料内燃机冷起动的研究非常少。Frigo等[10]研究发现对于氨氢混合燃料内燃机,为了使内燃机能够实现稳定冷起动,氨氢燃料比例需要调整。表2列出氨氢混合燃料内燃机冷起动建议的氨氢燃料比例。表2中显示氢的能量比例需提高到360%,大大超过此工况下车载制氢能力。为此需要存储一部分氢气用来进行冷起动,或者采用其他措施降低氢比例。

表2 氨氢混合燃料内燃机冷起动工况喷射条件[10]

此外,如上文所述氨燃料内燃机未燃氨排放是一个值得关注的问题,氨燃料内燃机冷起动过程氨排放问题更加值得关注。Koike 等[91]开发并验证了一种用于氨氢混合燃料内燃机的排气系统,该系统能够避免热态以及冷起动工况下未燃烧的氨释放到大气中。系统关键在如何吸附起动阶段的未燃氨,以及暖机后如何将吸附的氨氧化从而对吸附装置实现再生,图22为该系统示意图。

图22 氨内燃机后处理系统[91]

4 总结和展望

氨燃料由于自燃温度高、需求点火能量大以及燃烧速度慢的因素限制其作为单一燃料在内燃机上使用。与其他活性更好的燃料混合使用是氨燃料在内燃机上应用可行的途径。纯氨燃料以及氨与其他燃料混合的燃烧机理还在更新发展中,不同燃烧机理仅可以适用不同的特定工况,但是适合内燃机工况的燃烧机理还有待开发。针对压燃式内燃机而言,通过与柴油、生物柴油以及二甲醚等低自燃温度燃料混合使用,可以实现和柴油内燃机等相当甚至更高的动力性,能够显著降低内燃机CO2排放和碳烟排放,但也带来诸如NH3、HC 和CO 排放增加问题。针对点燃式内燃机而言,可以采用汽油、天然气、氢等引燃,因为氨的抗爆震能力强,可以提高压缩比,因而可以实现比汽油机更高的效率。能够实现零碳目标的氨氢融合燃料内燃机的燃烧、性能以及排放正吸引越来越多的科技工作者进行研究。采用车载氨裂解氢实现了只需携带一种氨燃料的目标。

氨作为内燃机燃料,在发展中还存在着关键核心技术有待突破、行业标准缺失、基础设施需要完善、需政策支持等问题。车载氨裂解器、氨专用喷射器、以及合适的后处理系统等关键零部件也需要开发。但是为了满足重型长途运载装备碳中和需求,氨氢融合燃料内燃机将是非常有竞争力的零碳动力,需要学术界和内燃机研究人员投入精力深入研究。

——内燃机4.0 Highest Efficiency and Ultra Low Emission–Internal Combustion Engine 4.0