汽车五连杆后悬架外倾角公差计算方法

贾威振,冯 亮,马祖国

汽车五连杆后悬架外倾角公差计算方法

贾威振1,2,冯 亮2,马祖国2

(1.极氪智能科技(杭州)有限公司,浙江 杭州 310051;2.浙江极氪汽车研究开发有限公司,浙江 宁波 315336)

为解决汽车五连杆后悬架四轮定位公差精确计算问题,文章从横向尺寸维度分析,采用将后副车架、后悬五个控制臂、转向节、轮毂、下车体后地板、托盘等尺寸,输入沃尔沃专用三维公差分析软件(RD&T)的方法进行计算,同时使用蒙特卡洛原理,直观展现出后悬架尺寸对外倾角的影响因子和贡献度。从垂向维度分析,采用弹簧高度公差和轴荷公差计算外倾角公差。该方法计算的理论外倾角公差精确度高、实用性强。

五连杆悬架;四轮定位;外倾角公差;蒙特卡洛

四轮定位公差计算和验证是全球各汽车厂都会面对和解决的实用问题。五连杆后悬架结构复杂,调校难度高,因此,必须严格控制零部件精度、零部件制造偏差等会对四轮定位产生明显影响的参数[1]。目前国内汽车厂计算的外倾角公差精度偏低,其原因在于:首先,针对复杂的五连杆后悬架,国内汽车厂未考虑调整前束角对外倾角公差的干扰;其次,只考虑了零部件公差的横向传递,未单独考虑弹簧垂向维度的公差影响;最后,国内汽车厂大多采用3DCS3软件静态建模,无法精确分析公差。本文采用RD&T(Robust Design & Tolerancing)软件用交互式的装配方式,能够精准分析外倾角公差。

1 五连杆后悬架布置及四轮调节结构

1.1 五连杆后悬架布置

五连杆后悬架包括后副车架、前上摆臂、后上摆臂、前下摆臂、后下摆臂、前束杆、前束角和外倾角调节结构、后减振器、后稳定杆、稳定连杆、转向节和弹簧等零部件[2]。电动汽车采用的五连杆后悬架如图1所示。

图1 五连杆后悬架

后悬架五连杆连接存在过约束,因此,设计五连杆后悬架时,通过多个衬套和偏心螺栓机构吸收应力。一般在车轮轮心的前方布置前束杆,实现调整前束角至最灵敏。一般在剩余四个摆臂中选择两个摆臂作为外倾角拉杆,车辆加速或行驶时,前上摆臂和前下摆臂受拉力,后上摆臂和后下摆臂受压力;反之车辆制动时,前上摆臂和前下摆臂受压力,后上摆臂和后下摆臂受拉力。由于四个摆臂要具备抗制动力和抗驱动力的作用,因此,上方两个摆臂和下方两个摆臂要呈现“八”字形。

由于纵梁布置、工具操作空间的原因,位于上方的两个摆臂无法布置外倾角杆。因此,需要在下方两个摆臂中选择一个布置外倾杆。经研究发现,下方两个摆臂对调整前束角更敏感,对调整外倾角都不敏感。在调整外倾角时,前束角的角度会变动,且前束角的斜率左右不对称,影响后轴的稳定性。因此,本文五连杆后悬架取消了外倾角调节结构,只保留前束角调节结构。

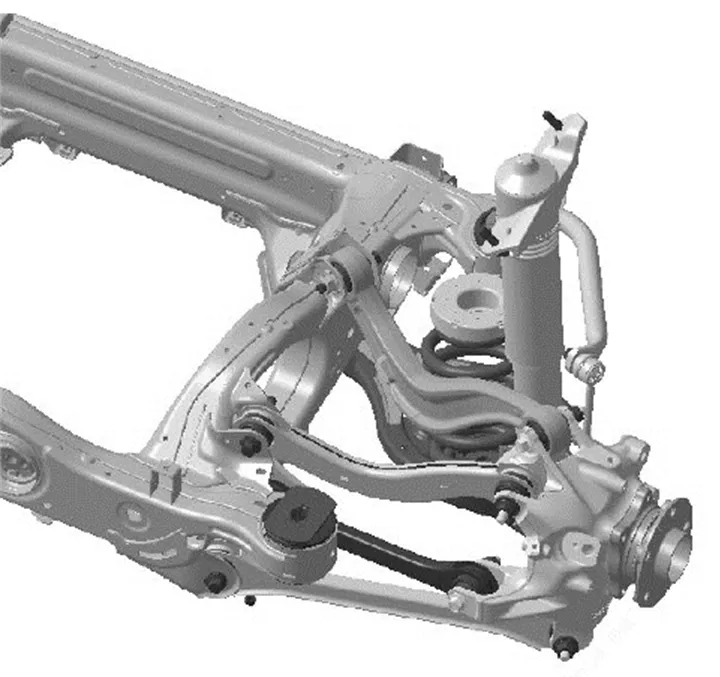

1.2 四轮定位调节结构

后悬架采用四轮定位调节结构调整前束角和外倾角,如图2所示。四轮定位调节结构包含偏心螺栓、偏心垫片、螺母和U型旋转槽,其工作原理为后副车架的摆臂支架上设有长圆形孔,偏心螺栓的中心线和其法兰垫片中心线不在同一条线上。当偏心螺栓垫片在U型槽中旋转时,螺栓沿着后副车架长圆形孔的导轨方向移动,同时偏心螺栓拉动前束杆、外倾杆及车轮移动,从而改变车轮外倾角和前束角,实现调节四轮定位参数的目的。

图2 四轮调节工作原理图

2 尺寸控制策略

2.1 零部件尺寸

装配公差累计主要通过控制零件的尺寸传递链环,设计合理的公差值,其后悬架在横向方向对外倾角公差影响较大的尺寸包括后副车架上的摆臂安装点位置度、后悬五个摆臂长度、螺栓孔销配合尺寸、转向节上的摆臂安装点位置度,以及轴承和转向节配合面轮廓度。

在横向方向对后轮外倾角影响较小的尺寸包括生产基地托盘工装的位置度、车身上安装副车架的安装点位置度、现代化主机厂的定位工装、精度高的托盘。所有图纸按照ASME Y14.5[3]要求标注,尺寸标注通过尺寸线、延长线、点划线、或尺寸的引出线,以及说明特征的注释或规定来实现。尺寸公差就是基于合理的统计数据。

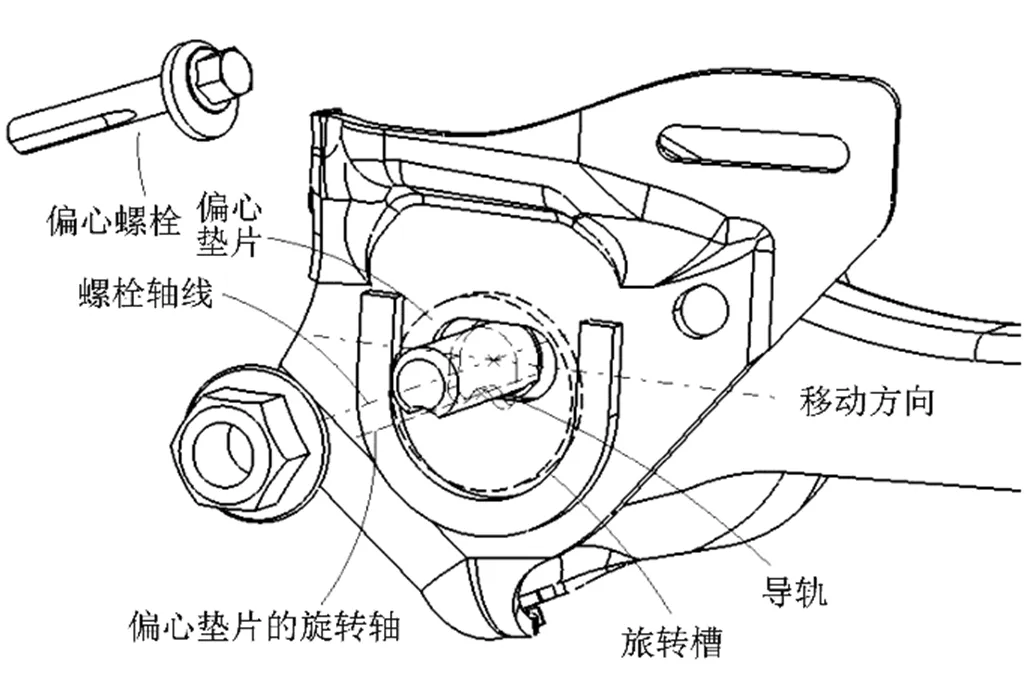

后副车架、车身及托盘定位公差,如图3所示。后副车架与车身安装面是基准、圆孔是基准、长圆孔是基准。托盘上的定位销穿过基准孔和定位后副车架,后副车架有五个摆臂安装点,其位置度公差为2,后车身安装面轮廓度和副车架安装孔位置度公差为1.5。托盘上基准是托盘与副车架支撑面,基准和基准是后车身的两个定位孔。托盘上副车架定位销位置度为0.2,车身定位销和副车架定位销同轴。后悬架安装在托盘上,托盘定位销子穿过副车架主定位孔,定位在车身定位孔内。

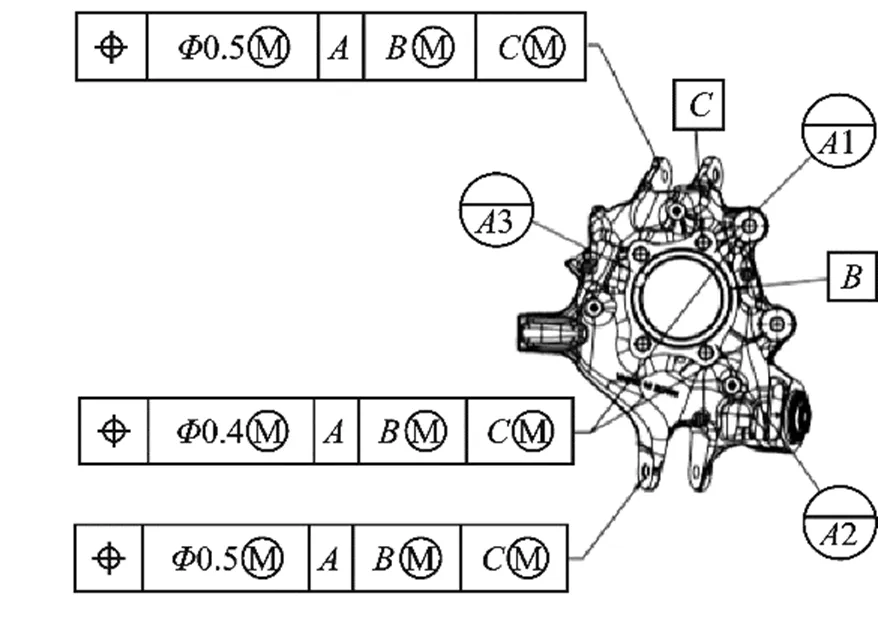

摆臂、转向节定位和公差,如图4所示。转向节基准是轮毂安装匹配面,与轮毂安装的中间大孔为基准孔,与轮毂的螺栓打紧的安装孔为基准孔。转向节各安装点的位置度为0.5,转向节和轮毂轴承配合面公差为0.3。

五个摆臂与转向节安装向位置度公差为1.5,其包含了螺栓和摆臂孔配合公差、整备状态摆臂衬套受力微量变形公差、摆臂长度公差。其中前上摆臂、前下摆臂、前束杆、后上摆臂、后下摆臂,其摆臂衬套安装面是基准,其与后副车架安装的孔作为主基准,以转向节安装孔向为次基准。以与转向节安装孔向为测量要素,后下摆臂内点衬套孔和定位凸台面为基准、凸台孔和衬套端面为基准、衬套内套管孔为基准。

图4 摆臂、转向节定位和公差图

2.2 弹簧公差

从车辆垂向方向计算由弹簧(弹簧自身、弹簧上端车身焊接支座、弹簧下端摆臂支座)及相关件引起的外倾角公差。按10 sigma弹簧垂向公差考虑到与其连接的零件,具体公差以及参数分布如表1所示。

表1 弹簧垂向公差

因子公差值/mm杠杆比轮心高度/mm 弹簧高度±3.50.629.9 车身座弹簧安装上表面±1 后摆臂弹簧安装下表面±0.5

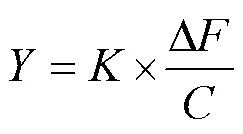

计算后轮外倾角的公式为

=×Δ(1)

式中,为外倾角的变化量;为外倾角的斜率;Δ为姿态高度变化量。

五连杆后悬架通过试验或动力学特征/弹性运动学特征(Kinematic Compliance, KC)仿真分析可知外倾角的斜率为0.022 mm/deg,按10sigma计算后悬架的姿态公差为±9.9 mm,进而得到后桥外倾角公差为±0.217 deg。

2.3 质量公差

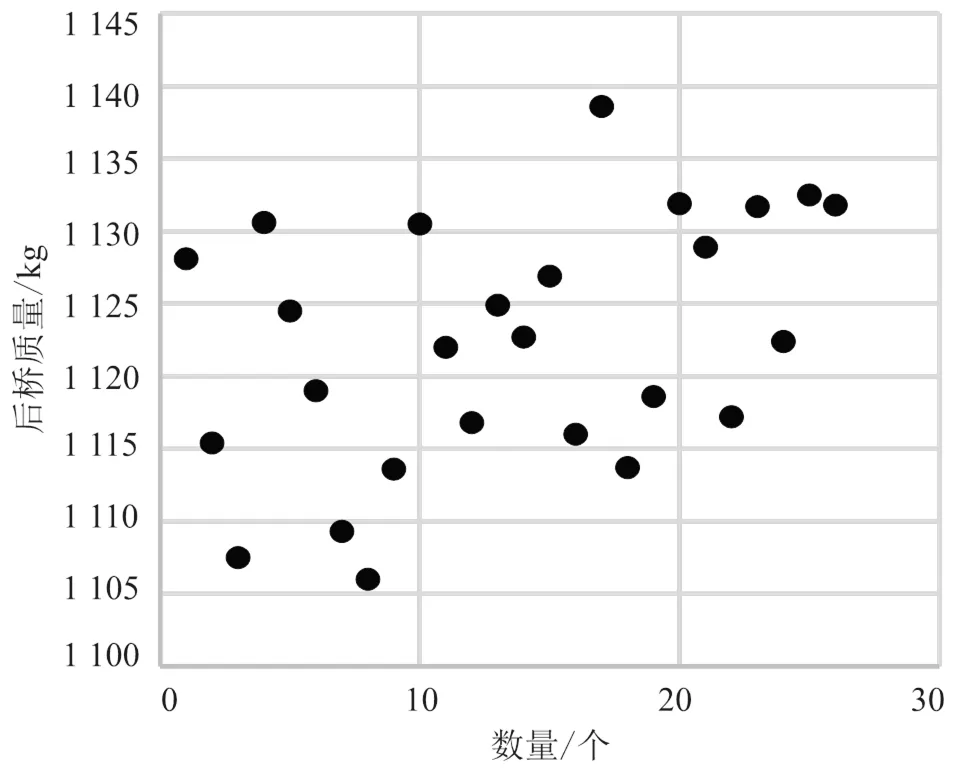

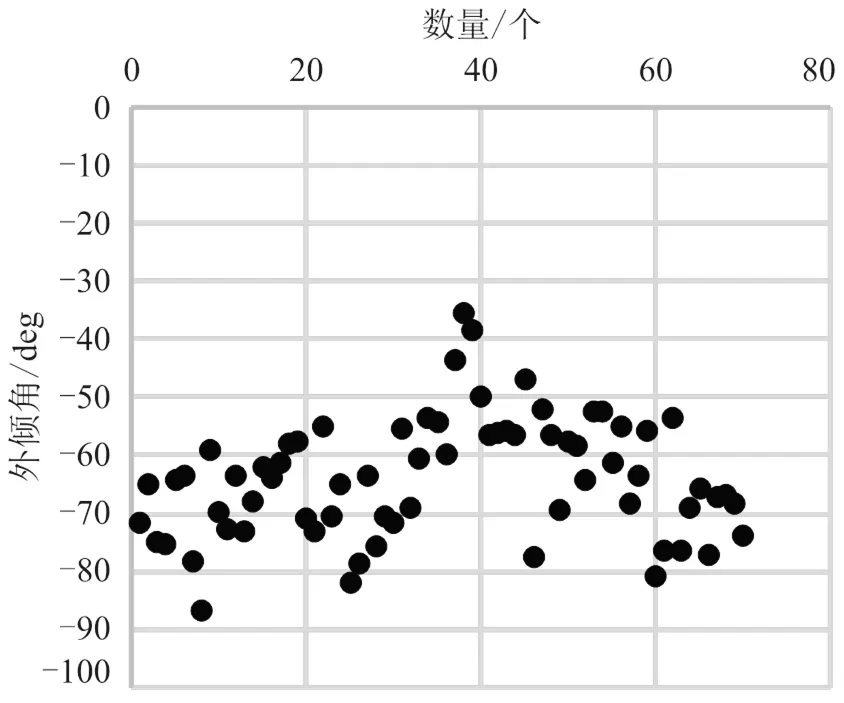

在前期概念阶段,若未测量实车,后桥质量的公差可按后轴荷的3%计算。以实车质量公差为例分析质量对外倾角的影响。图5为后桥实际质量的散点图。

图5 后桥实车质量

计算后轮外倾角变化的公式为

式中,为外倾角的变化量;为外倾角斜率;Δ为单轮荷的变化量;为单侧悬架刚度。

后轴荷的公差带质量为35 kg;单轮荷公差为±17.5 kg;单侧悬架刚度为5.5 kg/mm;后轮外倾角斜率为0.022 deg/mm。因此,质量公差引起的五连杆后悬架外倾角公差为0.070 deg。

3 外倾角仿真报告分析

假设五连杆后悬架所有零件尺寸合格,随机装配刚性无变形,满足正态分布原则。通过三维公差分析软件RD&T对五连杆后悬架进行建模分析,系统显示各影响因子的贡献度,从而精确计算最终的影响结果。

RD&T软件是Volvo专用的三维公差分析软件。该软件是与阿姆斯特丹大学联合开发,能完成汽车行业中的公差分析、GD&T图纸、测点图制作,功能强大且使用方便。

复杂的非线性尺寸链常使用蒙特卡洛(Monte Carlo)法进行三维尺寸链仿真,在装配仿真中找到影响分析结果的主要贡献因子[4-5]。使用蒙特卡洛法进行尺寸链计算时,需要通过某种概率分布对每个组成环尺寸进行随机抽样,然后根据抽样结果随机装配得到较符合实际生产的结果[6]。

3.1 前束角公差和调节量分析

因为前束杆会拉动车轮偏转,所以调节前束角会使外倾角发生变化。首先计算前束角最大的装配公差;其次计算调合格后前束角的偏心螺栓移动量;最后通过偏心螺栓移动量和各零部件尺寸,计算得出后轮外倾角公差。根据前束角建模分析报告(见图6)可得,五连杆后悬架单侧前束角的最大公差为±1.05 deg。

图6 前束角分析报告

根据RD&T分析报告,按从大到小顺序列举前十名零部件影响较大的因子、公差及贡献度,如表2所示。分析结果显示,后副车架上的前束杆安装点位置度和前束杆长度公差对前束角影响较大,前两项贡献率已占70%。由此可知,本五连杆悬架前束角调节结构敏感,布置合理,从侧面反映出本方法具备正向设计性。

表2 单侧前束角公差贡献度

序号位置公差/mm贡献度/% 1后副车架上的前束杆安装点2.045.2 2前束杆1.525.5 3轮毂轴承安装面0.34.1

假如工人需要将前束角从±1.05 deg调成0 deg实现前束角合格,根据RD&T分析报告反推算,需要将前束杆的偏心螺栓移动±1.4 mm。按从大到小排序列举前三名影响较大的零部件影响因子、公差、贡献度、前束杆调节量,如表3所示。

表3 前束杆调节量

序号位置公差/mm贡献度/% 1后副车架和前束杆安装点2.042.3 2前束杆1.523.9 3前束杆Z向移动12.04.1 4前束杆调节位移±1.4-100.0

3.2 横向外倾角公差分析

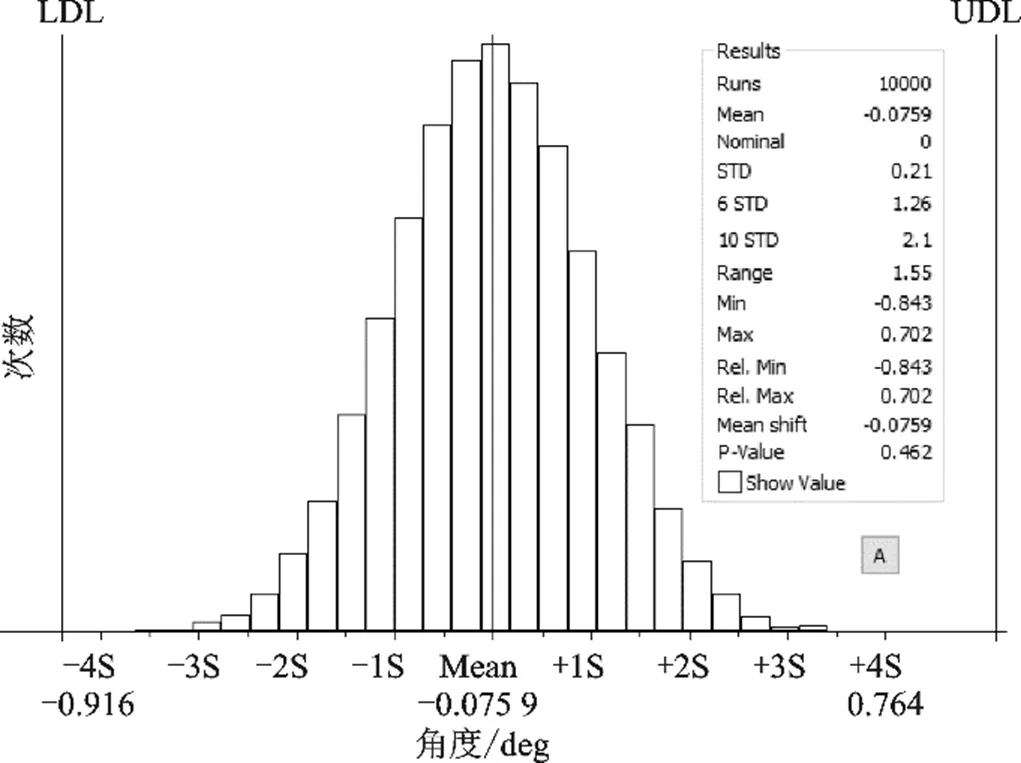

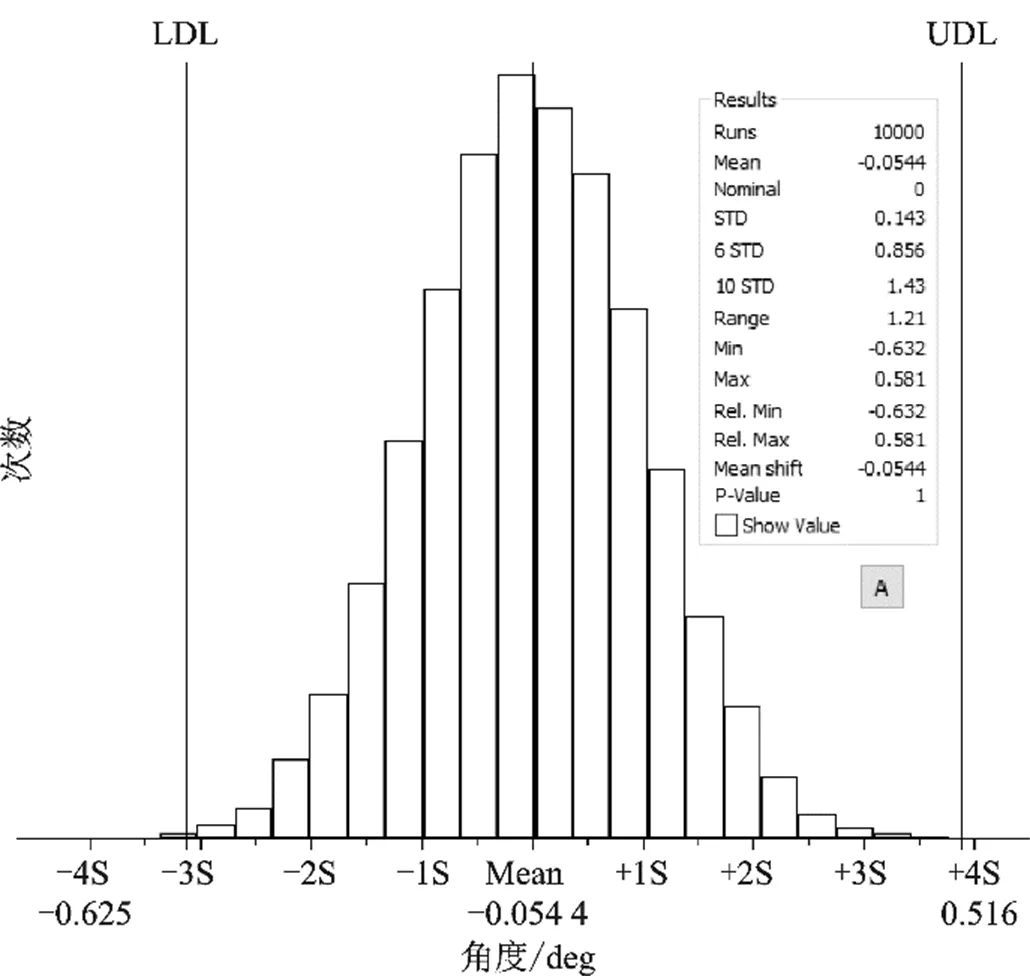

当工人调整前束角时外倾角也随之发生变化。将偏心螺栓±1.4 mm移动量和零部件的公差代入RD&T软件,计算出单侧车轮外倾角的最大公差为±0.7 deg,外倾角分析报告如图7所示。

图7 外倾角分析报告

根据RD&T仿真分析报告,按从大到小的顺序列举前八名零部件影响因子、公差及贡献度,如表4所示。

表4 外倾角公差贡献度

序号位置公差/mm贡献度/% 1前束杆±1.418.7 2后副车架和前上摆臂安装点2.012.7 3后副车架和后上摆臂安装点2.011.0 4后副车架和前束杆安装点2.09.6 5轴承和转向节安装面0.37.8 6前上摆臂1.57.1

通过数据分析得出以下结论:1)后副车架和前上摆臂安装点位置度、后副车架和后上摆臂安装点位置度、后副车架和前束杆安装点位置度,以及后副车架的摆臂连接点位置度是重要尺寸。工程师应严格控制,定期抽查尺寸。2)五个摆臂对外倾角贡献度相近,无较大的影响因子,前上摆臂和后上摆臂影响因子相对其他摆臂微大。

由于其贴近车身纵梁工人无法操作工具,因此,不能布置外倾角调节结构。前束杆已被占用,剩余两个摆臂贡献度小于7.1%,外倾角调节结构不灵敏。故本五连杆后悬架不适合布置外倾调节机构,需取消外倾角调节结构,采用尺寸保证操控性能更加合理。

3.3 外倾角总公差分析

外倾角总公差如表5所示。从横向维度和垂向维度方向综合分析外倾角公差并采用均方根的方式进行计算。弹簧制造公差和质量公差采用叠加极限的方式,可得外倾角纵向公差为0.287 deg。横向公差根据RD&T软件仿真分析结果为±0.700 deg。故根据均方根公式计算,外倾角总公差为±0.756 deg。

表5 外倾角总公差

序号方向影响因子公差/deg 1横向尺寸和装配影响0.700 2垂向弹簧和质量影响0.287 3 外倾角总公差0.756

4 实车外倾角公差验证

在汽车工厂调整外倾角方法为采用四轮定位器检查车辆各种数据,根据车辆调整标准进行校对,利用定位机对目标轮进行定位,然后检测车轮上四轮定位数据,调整前束杆偏心螺栓。若数据显示红色则需要继续调整直到显示绿色为止,左右两侧的操作方法一致。

采集实车外倾角数据组成散点图(见图8),后悬架外倾角基准值是-68',散点主要集中在-50~-80'。

图8 实车外倾角数据

总体方差计算公式为

5 结论

汽车五连杆后悬架外倾角公差计算方法具有精度高、实用性强的优势。该方法用RD&T软件交互装配的方式精准分析外倾角公差,并综合考虑横向和垂向尺寸对外倾角公差的影响,计算的外倾角公差和实车装配公差相符。该方法能输出影响因子和贡献度,直观反馈应控制的重要参数,指导工程师解决外倾角超差问题。调节前束角干扰外倾角,将前束角调节量转化为外倾角影响因子分析外倾角公差的方法也具有行业领先性。

[1] 冉熊涛.基于3DCS的双横臂空气悬架定位参数仿真和关键尺寸识别方法[J].汽车实用技术,2021,46 (18):43-46.

[2] 贾威振.汽车五连杆后悬架机械运动分析及DMU仿真[J].汽车实用技术,2022,47(21):102-107.

[3] 美国机械工程师协会.尺寸与公差标准:ASME Y 14.5[S].华盛顿:美国机械工程师协会,2021.

[4] 付红圣.基于强化学习的尺寸质量解决方案[J].汽车工艺与材料,2022(7):7-11.

[5] 封磊.王学敏.铝车身点焊缺陷及解决方案[J].汽车工艺师,2020(11):50-52.

[6] 刘泽涛.基于蒙特卡洛法的发动机压缩余隙尺寸链计算[J].内燃机与动力装置,2022,39(2):55-60.

Calculation Method of Camber Tolerance of Automotive Five-link Rear Suspension

JIA Weizhen1,2, FENG Liang2, MA Zuguo2

( 1.ZEEKR Intelligent Technology (Hangzhou) Company Limited, Hangzhou 310051, China;2.Zhejiang ZEEKR Automobile Research & Development Company Limited, Ningbo 315336, China )

In order to solve the problem of accurate calculation of four-wheel alignment tolerance for automotive five-link rear suspension.Based on the transverse dimension analysis, the dimensions of rear subframe, rear suspension five control arms, steering knucks, wheel hub, rear floor of lower body, and pallet are input into Volvo's special three-dimensional tolerance analysis software robust design & tolerancing (RD&T) for calculation. At the same time, Monte Carlo principle is used to intuitively show the influence factor and contribution degree of rear suspension size on external inclination angle. From the vertical dimension analysis, the camber tolerance is calculated by the spring height tolerance and the axle load tolerance. The theoretical camber tolerance calculated by this method is accurate and practical.

Five-link suspension;Four-wheel alignment;Camber tolerance;Monte carlo

U463.33+1

A

1671-7988(2023)18-89-06

贾威振(1989-),男,工程师,研究方向为汽车底盘悬架开发,E-mail:jiaweizhen1989@163.com。

10.16638/j.cnki.1671-7988.2023.018.018