中硼硅药用玻璃窑炉设计

徐泽琨 田英良

(北京工业大学材料与制造学部 北京 100124)

0 引言

2020年初,新冠病毒在全球范围内大规模爆发。根据世界卫生组织统计,截止到2023年3月29日,全球已经累计确诊病例超7.6亿人次。

新冠疫苗作为目前预防病毒最有效的方法,已经被绝大多数国家认可和使用[1]。美国的莫德纳新冠病毒疫苗的储存温度为-20 ℃,辉瑞公司疫苗可在-70 ℃储存6个月,新冠疫苗苛刻的储存条件对其玻璃材质药品包装材料的热稳定性提出了更高的要求。

我国传统玻璃材质药品包装材料包括钠钙硅玻璃和低硼硅玻璃,但其耐水性能较差,会与药品发生反应,并产生肉眼不可见的表面脱片[2]。另外钠钙硅玻璃和低硼硅玻璃膨胀系数相对较大,耐热稳定性也不好,不能满足新冠疫苗贮存使用。

中硼硅药用玻璃是国际通用高端药品包装材料,其具有良好的化学稳定性、耐热性与加工应用性能。目前,中硼硅药用玻璃已被国际广泛应用于安瓿、西林瓶、卡式瓶和预灌封等玻璃包装材料中[3]。中硼硅药用玻璃同样纳入到我国医药包装材料,根据YBB 00342003—2015《药用玻璃成分分类及理化参数》中对中硼硅药用玻璃规定:满足B2O3>8%,高耐水性、高耐酸性、中耐碱性且热膨胀系数(20~300 ℃)a≈5.0×10-6/K。

目前,国际上可以大规模生产中硼硅药用玻璃管且产品良率较高的公司主要有德国肖特公司(SCHOTT)、日本电气硝子公司(NEG)和美国康宁公司(CORNING)。由于中硼硅药用玻璃管制备技术和市场受到国外几家公司垄断,截至2022年11月,我国仅有沧州四星、凯盛君恒、重庆正川、旗滨集团、东旭集团等少数企业可以生产中硼硅药用玻璃管,产能总量尚不能满足我国实际需求,并且产品良率和质量相较国外公司尚有差距。

玻璃窑炉是玻璃生产核心装备,玻璃窑炉的熔化能力和技术水平决定了产品质量。目前,关于中硼硅药用玻璃窑炉相关技术仍被国外垄断与封锁,国内企业在窑炉设计方面严重依赖国外技术,且所生产中硼硅药用玻璃产品良率较低,长期稳定性不好。因此,我国有必要对中硼硅药用玻璃窑炉进行设计研究,既可以对企业高质量生产中硼硅药用玻璃提出指导,又可以解决相关被垄断技术问题,是实现中硼硅药用玻璃大规模国产化的重要技术支撑与保障。

1 玻璃窑炉设计流程

1.1 原始资料收集

进行窑炉设计的前期准备工作,主要包括制定生产纲要、原料计算等。

1.1.1 制定生产纲要

(1)玻璃品种:中硼硅药用玻璃的生产(a≈5.0×10-6K-1);

(2)熔化量:25 t/d;

(3)能源种类:天然气+电;

(4)质量标准:满足YBB 00342003—2015《药用玻璃成分分类及理化参数》中硼硅药用玻璃标准;

(5)有效生产天数:330天;

(6)熔成率:87.4%;

(7)碎玻璃用量:30%。

1.1.2 原料计算

中硼硅药用玻璃组成设计如表1所示。

参考文献[4],选用合适原材料,其中石英砂引入SiO2,五水硼砂引入B2O3与 Na2O,氢氧化铝引入Al2O3, 纯碱引入Na2O,碳酸钡引入BaO,碳酸钾引入K2O,方解石引入CaO。

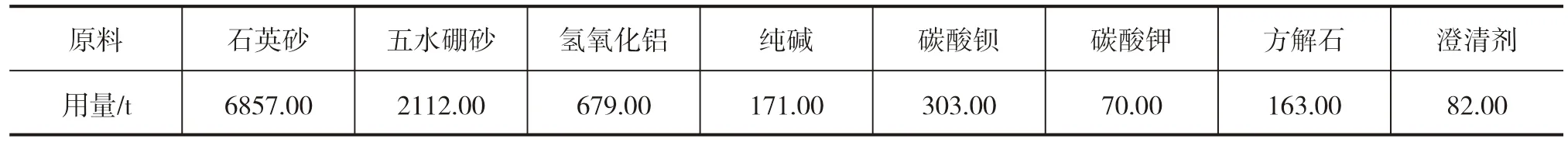

根据所设计中硼硅药用玻璃化学组成计算熔制100 kg玻璃液原料用量及原料年用量。澄清剂选用硫酸锶,因为中硼硅药用玻璃的澄清温度范围为1520~1620 ℃,而硫酸锶刚好在1480 ℃之后开始快速分解,释放SO2气体,直至1580 ℃全部分解完成,因此硫酸锶分解温度范围与中硼硅药用玻璃液的澄清温度具有较大重合区域。澄清剂为配合料用量的0.8%;配合料中B2O3的挥发率为12%,Na2O的挥发率为3.2%;配合料含水率为4%,碎玻璃含量为30%,根据计算得到配合料气体率为12.6%,玻璃转化率为87.4%。对原料用量 进行整理,结果如表2与表3所示。

表3 原料年用量

1.2 中硼硅药用玻璃性能测试

1.2.1 高温黏度

使用北京旭辉新锐科技有限公司HTV-1600高温黏度仪,对中硼硅药用玻璃的高温黏度(1100~1600 ℃)进行测量。将各个温度点所对应的黏度数据导入Origin软件中,使用Origin软件中的曲线拟合功能,根据富切尔公式lgh=A+B/(T-T0)对测试数据进行拟合,结果如图1所示[5]。

图1 中硼硅药用玻璃温度-黏度曲线

1.2.2 电阻率

电阻率是电熔窑中的重要参数,本研究使用北京旭辉新锐科技有限公司GER-Ⅱ高温熔体电阻率测量仪,对中硼硅药用玻璃的高温电阻率进行测量。将各个温度点所对应的电阻率数据导入Origin软件中,与黏度的拟合方法相同,根据公式lgr=A+B/T对测试数据进行拟合,结果如图2所示[6]。

图2 中硼硅药用玻璃温度-电阻率曲线

1.3 窑炉初步设计

窑炉初步设计是根据已经制定好的生产纲要,结合搜集到的相关资料,初步确定本窑炉设计原则、技术方案、各部位结构尺寸、耐火材料配置等,为后续工程图绘制提供支撑作用,主要流程包括:

(1)玻璃窑型选取。根据玻璃的熔化特点,结合相关资料,选取合适玻璃窑型,确定玻璃液与火焰的分隔方式。

(2)熔化工艺制度。根据温度-黏度曲线与窑型,确定玻璃液的熔化温度、成形温度与热点位置等,并参考相关窑炉的工艺参数确定窑炉的熔化率。

(3)池窑热工计算。根据所选原料与工艺制度计算熔化1 kg玻璃液的耗热量以及玻璃窑炉的热效率,选取合适的燃烧器与电极,并初步设定其相关工艺参数。

(4)窑炉结构设计。主要包括窑炉主体结构设计与窑炉辅助装置设计。窑炉主体结构包括熔化部、流液洞、工作池等尺寸设计。窑炉辅助装置包括鼓泡器设计与窑坎的设计。

(5)耐火材料选择。窑炉不同部位的温度分布不同,对耐火材料的侵蚀程度也不同,应在不同的位置选择合适的耐火材料,以免缩短窑炉寿命或导致资源的浪费。

2 窑炉设计

2.1 窑型选取

中硼硅药用玻璃中氧化硼含量较高,并且在高温条件下黏度很大,不容易熔化和澄清,在选取窑型时,应尽量保持池窑内玻璃液与温度制度的稳定,并尽可能让玻璃液在窑内停留较长时间。针对中硼硅药用玻璃的以上特点,并结合国内外厂商的情况,中硼硅药用玻璃应选取长宽比较大、池深较浅的单元窑进行熔化,窑炉选用全氧燃烧辅助电助熔,全氧燃烧器位于胸墙部位,设置窑坎、鼓泡等窑炉辅助装置帮助玻璃液的澄清与均化。

2.2 窑炉工艺制度

根据图1温度-黏度曲线测试结果,设计玻璃的熔化温度与成型温度。将玻璃黏度为102dPa·s~102.5dPa·s时的温度设置为玻璃的熔化温度,为1630 ℃。将黏度为103.5dPa·s~104dPa·s时玻璃液的温度设置为成型温度,为1200 ℃。

结合单元窑的特点与玻璃的熔化温度,考虑到耐火材料的承受能力,设置纵向温度分布如图3所示。

图3 池窑纵向温度分布

中硼硅玻璃窑炉的熔化率通常取K=0.8~1.0 t/(m2·d),结合实际经验,确定本窑炉熔化率为K=0.9~1.0 t/(m2·d)。

2.3 池窑热工计算

主要包括耗热量、热效率的计算,燃烧器与电极的选取及工况设计。

2.3.1 耗热量计算

耗热量主要包括生料熔化耗热、加热熟料耗热、配合料水分蒸发耗热与化学热(包括结晶水排出、盐类分解、多晶转变等)。假定配合料入窑温度为30 ℃,玻璃的熔化温度设为1600 ℃。根据式(1)计算形成1 kg玻璃液时的耗热量,考虑到结晶水排出、多晶转变、盐类分解生成复盐等耗热,将生料熔化耗热加大3%[7]。

式中:q——生成1 kg玻璃液耗热量;

q1——生料熔化耗热;

q2——加热熟料耗热;

q3——配合料水分蒸发耗热。

根据已有配方,计算1 kg玻璃液的耗热量为2491.96 kJ/kg玻璃液。

2.3.2 热效率计算

根据式(2)计算窑炉热效率:

式中:P——单位面积每小时熔化量;

q——耗热量;

S熔——熔化面积;

q1——燃烧潜热;

q2——燃料的物理热;

q3——助燃气体的物理热;

q4——电能提供热量。

经计算,窑炉热效率为:

2.3.3 燃烧器设计

本设计采用全氧燃烧辅助电助熔窑炉,气电比例为7/3;窑炉选取的燃料为天然气,纯度为98%,热值为36000 kJ/Nm3;助燃气体为氧气,纯度为92%;根据玻璃窑炉熔化经验参数,取氧气过剩系数为1.05。计算得到天然气总流量约为174 m3/h。

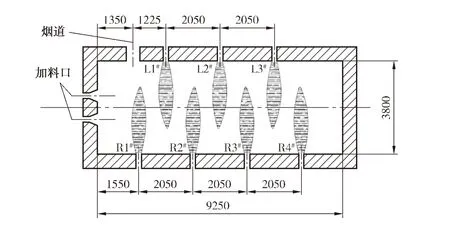

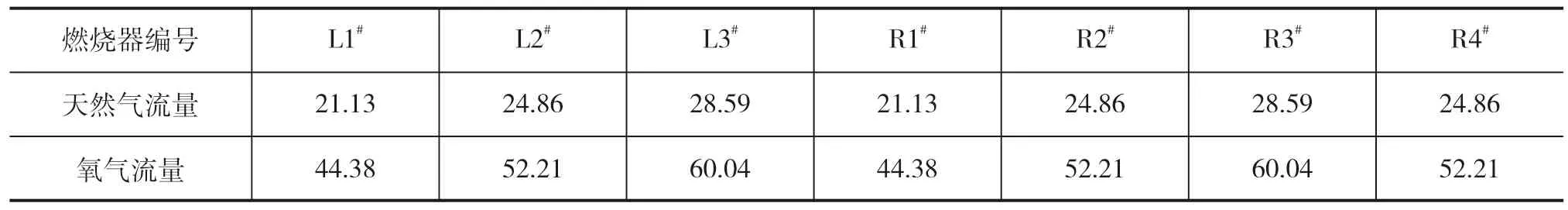

计划布置7支燃烧器,燃烧器采用非预混燃烧形式,燃烧器的位置分布如图4所示。

图4 燃烧器分布

各燃烧器按摆放位置分别命名为L1#~ L3#、R1#~ R4#,各燃烧器流量如表4所示。

表4 燃烧器流量 m 3/h

2.3.4 电极设计

本设计电极材料选取钼电极,分别选取直径50 mm和75 mm,长度为1000 mm,并配合电极间接水冷套使用。根据中硼硅药用玻璃窑炉的工艺制度与窑炉类型,共设计15根电极,分为5组,3支电极为一组,采用底插方式,均为单相供电,采用ABA型供电方式,中心电极选取直径为75 mm电极,两侧选取直径为50 mm电极,具体排布方式如图5所示。

图5 电极排布

按照气电能量比为7∶3,所需电功率为744 kW,考虑到留有一定余量,将装机功率设计为1000 kW。根据棒状电极间电阻计算公式,对电极间电阻进行估算,但此公式计算误差较大,在实际生产过程中,应结合实际生产工况实时调整[8]。

2.4 窑炉结构设计

2.4.1 窑炉主体结构设计

(1)熔化部设计。根据日熔化量与熔化率计算得到熔化面积为28 m2,单元窑长宽比一般为2.5~3.0,根据经验选取2.8。经计算,窑炉长为8800 mm,宽为3200 mm。参考查阅的相关资料,将熔化池深度设置为1100 mm,设计玻璃液深度为1050 mm。采用正面投料方式进行投料。

(2)火焰空间设计。为了防止池壁耐火材料受侵蚀后胸墙倒塌,不采用池壁支撑胸墙,将左右胸墙各从池壁内侧外移300 mm,据此设计火焰空间长为9250 mm,宽为3800 mm,碹角为60°,胸墙高度1200 mm。

(3)流液洞设计。目前常见的流液洞有水平式、水平上台式、水平下沉式、倾斜上流式、倾斜上台式与倾斜下沉式等。在全氧燃烧单元窑型中,上台式流液洞更为常见。本研究设置流液洞面积为250 mm×400 mm,长度为1200 mm,流液洞具体尺寸如图6所示。

图6 常见流液洞

在设计流液洞时,应注意流液洞的回流问题,当出料量大于临界出料量时,该流液洞不产生回流,根据下式计算流液洞的临界出料量[9]:

式中:Qc——临界出料量,kg/s;

g——重力加速度,m/s2;

r1——进入流液洞时玻璃液密度,kg/m3;

r2——回流的玻璃液密度,kg/m3;

v——进入流液洞时玻璃液的运动黏度,m2/s;

a,b,c——分别为流液洞的长、宽、高,m。

(4)工作池设计。硼硅玻璃窑炉的工作池一般为熔化池面积的25%,设置工作池面积为7 m2,衔接2条1.8 m长铂金料道,如图7所示。

图7 工作池设计

2.4.2 窑炉辅助结构设计

(1)鼓泡系统设计。根据所设计的窑炉结构,共设计8个鼓泡装置,控制每个鼓泡器鼓泡数量为10~20个/min,鼓泡器距离窑前端5500 mm,相邻鼓泡器之间间距为355 mm,在窑炉中位置的分布如图8所示。

图8 鼓泡器位置

(2)窑坎设计。窑坎是玻璃窑炉中阻挡玻璃液流的结构,起到帮助玻璃液澄清的作用。设计窑坎高度为750 mm,宽度为600 mm,距离流液洞1000 mm。窑坎部位玻璃液流速较大,对耐火材料侵蚀较为严重,选取耐火材料ER1195 RT来砌筑窑坎,并在内部设置水冷装置。

2.5 耐火材料选择

玻璃窑炉使用耐火材料种类繁多,根据不同分类方式可将耐火材料分为诸多大类。按照成分组成,可分为硅铝系列、含锆系列、含镁系列与特种耐火材料系列。按照制造工艺,可将耐火材料分为电熔耐火材料与烧结耐火材料。按照浇注工艺,可将耐火材料分为普通浇注(RN)、准无缩孔(RR)、无缩孔(RT)。

2.5.1 熔化池耐火材料设计

熔化池部分的耐火材料选择主要包括池底耐火材料与池壁耐火材料,如图9所示。

图9 熔化池耐火材料

池底耐火材料应选择复合池底结构。第一层选用150 mm准无缩孔AZS(ER1711 RR)作为与玻璃液接触的耐火材料,下一层使用5 mm密封料填充,紧接着使用50 mm捣打料,再下层使用200 mm黏土大砖与200 mm高铝微珠保温砖,最下层使用10 mm硅钙板起到保温绝缘作用,并用50 mm钢板支撑。

池壁耐火材料的选取按照顺序由内至外依次为厚度300 mm ER1681 RR、100 mm烧结莫来石砖、100 mm高铝黏土砖、50 mm硅酸铝保温板。需要注意的是,与玻璃液直接接触的AZS砖之间的砖缝受侵蚀较大,所以在码放外层耐火材料时,需将砖缝外露,起到降温作用,可将缝内的玻璃液冻住,提高AZS砖寿命,同时防止玻璃液渗漏。

2.5.2 火焰空间耐火材料设计

火焰空间耐火材料分为胸墙耐火材料与大碹耐火材料,具体选择情况如图10所示。

图10 火焰空间耐火材料

胸墙耐火材料由内而外厚度规格分别为:200 mm ER1681 RN,115 mm烧结莫来石砖,115 mm高铝砖,115 mm高铝保温砖(相对密度0.8~1.0),50 mm硅酸铝保温板。

大碹部分耐火材料由下至上厚度规格依次为375 mm ER1681 RN,5 mm捣打料密封,50 mm烧结莫来石砖,50 mm高铝微珠保温砖,200 mm硅酸铝保温板。

3 结论

(1)针对中硼硅药用玻璃黏度大、熔化温度高于1600 ℃、氧化硼易挥发等特点,采用全氧燃烧电助熔单元窑,能显著提高火焰的高温辐射能力和空间温度,燃烧稳定,烟气少,能减少氧化硼挥发,可大大提高玻璃的熔化效率。

(2)中硼硅玻璃窑炉火焰空间内全氧烧枪密排分布可减少气流对耐火材料的冲刷,提高火焰空间温度和热效率,提高玻璃液熔化质量。

(3)设计中硼硅药用玻璃窑炉的供料道时,采用铂金料道有利于玻璃液温度的稳定,并减少氧化硼的挥发。

(4)中硼硅玻璃窑炉工作池后端池壁通常布置一溢料装置,可排出表层变质玻璃液,为获得高质量玻璃液提供保障。