汽车扣手盒注射模设计

李扬, 刘毅

(天津轻工职业技术学院 机械工程学院, 天津 300350)

0 引 言

汽车内饰件处于汽车产业链中游的零部件制造领域,是汽车制造的重要环节。塑料制品具有硬度高、质量轻、廉价等特点,在许多应用领域,塑料制品取代了金属件,尤其是现在车辆生产对轻量化的需求,使其使用范围越来越广。注射成型技术的优越性体现在可以一次性实现结构复杂、精密度高且数量多的小零件制造,因此注射模得到了快速发展[1-8]。

1 工艺分析

1.1 塑件结构工艺分析

图1所示为汽车扣手盒,塑件外形呈凹形,轮廓大多为曲面,其基本厚度为2.5 mm,外形尺寸约为68.5 mm×172 mm×90 mm,为了便于成型塑件的脱模,底面与垂直方向呈4°倾斜。塑件要求表面不能存在裂缝及其它变形缺陷,侧面为了与汽车其它零部件配合,设置了多个卡扣。该塑件需要大批量生产,塑件的尺寸公差可以根据模具设计的要求进行变化,最大不能超过0.025 mm。为防止脱模过程中拉伤塑件,设置脱模斜度为3°。

1.2 塑件材料分析

塑件的材料为丙烯腈-丁二烯-苯乙烯(ABS),具有良好的耐热性和抗冲击性,ABS的性能指标参数如表1所示。由于热胀冷缩的原理,塑件在高热环境下与在室温环境中的尺寸会有所不同,不同的材料收缩率也不同,ABS的收缩率为0.5%。

1.3 注塑机的选择

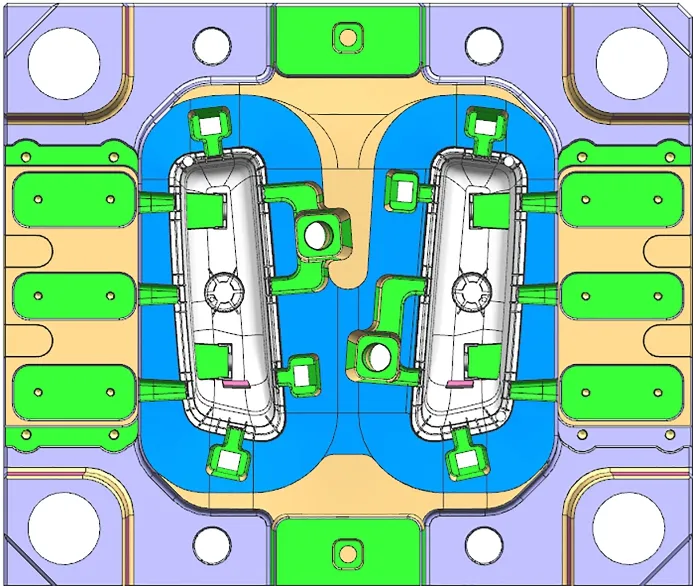

塑件精度要求不高,且外形尺寸偏小,需要大批量生产,初步设计模具为1模2腔的布局。由于塑件形状和内部结构特点,考虑脱模、进料和推出机构的复杂程度,综合分析确定该塑件采用倒装注射模成型。

通过UG10.0实体建模分析塑件体积:V塑=64.479 cm3;塑件质量:m塑=V塑ρ=64.479×1.02=65.76 g。

由于塑件形状较为规整,可选用简单的流道,根据经验选取浇注系统的凝料等于塑件体积的0.2倍,得出注入模具型腔内塑料熔体的总体积:

查取相关参考资料选取系数α=0.8[1],因此实际注射熔体量:

由上述计算,选定的注塑机型号为HT300T。

2 成型零件结构设计

2.1 分型面设计

根据塑件的结构和外形,选用平面分型面的设计,塑件顶部成型面与开模方向垂直,所以直接延伸顶面作为分型面,使其分型面更为平整;底部碰穿孔的分型面,选取孔的最下端平面作为分型面,可将孔全部留在定模成型,使塑件外观不会有多余的模具零件痕迹。

分型面设计避空面是为了便于模具零件加工,有利于钳工研配,节省时间,分型面设计如图2所示。模具动模尺寸为340 mm×400 mm,因此选取距离分型面30 mm作为避空界限。

2.2 型腔板和型芯的结构设计

根据塑件的结构,选择了整体式的型腔结构,如图3所示。

(1)型腔尺寸的计算:

式中:LM——型腔长度,mm;S——平均收缩率;HS——塑件长度,mm;∆——塑件公差,mm;δz——制造公差,mm。

(2)型腔深度的计算:

式中:HM——型腔深度,mm。

型芯成型塑件的内表面,塑件的内表面有许多筋位和结构,因此在型芯内增加了斜推和滑块的设计,如图4所示。在型芯的4个角上设计了虎口,具有锁紧模具的功能,虎口的尺寸为70 mm×65 mm×25 mm,为防止模具拉伤,设计虎口斜度为5°。

图4 型芯结构

(3)型芯长度的计算:

式中:lM——型芯长度,mm;lS——塑件长度,mm。

(4)型芯高度的计算:

式中:hm――型芯高度,mm;hS——塑件高度,mm。

2.3 侧向抽芯设计

当塑件上出现内外侧孔或内外侧凹时,塑件因结构的限制不能从主脱模方向顺利脱出,需要将成型塑件的内外侧孔或内外侧凹结构的零件做成活动式。在整个塑件脱出前,侧抽芯结构会先从塑件上抽出,然后从模具中推出塑件。

通过UG10.0分析,塑件周围的卡扣不能直接脱模,需要设计侧抽芯结构或斜推机构成型塑件卡扣,设计了以下2个方案进行对比。

方案一:斜推结构实现卡扣成型,如图5所示。由于2个倒扣处于上下平行的位置,设计的2个斜推杆之间互相干涉,该方案不可行。

图5 斜推结构

方案二:斜推和侧抽芯结构实现卡扣成型,如图6所示。朝外的卡扣设计侧向抽芯结构成型,朝内的卡扣设计斜推结构成型。该结构在空间上不会存在干涉现象,选择该方案作为最终方案。

图6 侧向抽芯最终结构

在确定脱模方向后,需要考虑脱模距离。将5个卡扣头部锁紧在一个滑块内,考虑同样的脱模距离是否可以将每一个结构顺利脱出,为防止偏差,需要保证开模后的模具零件离塑件至少有3 mm的间距。由于滑块为中型滑块,分型面打开距离至少要20 mm,初步设计为20 mm分型面,找到最长的侧抽芯头部,以此面作为侧抽芯基座部的基准面。此面用于钳工找平,一定要与Z向平行。

当滑块与定模有插穿部分时,需要设计与定模插穿角度3°~5°,在运动方向也要设计3°~5°的插穿角度,因此初步设计插穿角度为3°,不会因摩擦而损坏模具。为保证侧抽芯的强度,将滑块尾部上端的宽度设计为26 mm。侧向抽芯各部分的材料:参与成型部分的材料为P20,导轨部分的材料为9CrWMn。

式中:S——滑块行程,mm;t——侧孔、侧凹厚度或倒扣的长度,mm;A——滑块的安全距离,mm;L——斜导柱导向长度,mm;∝——斜导柱倾斜角度,(°)。

参考公式初步设计的滑块行程为12 mm。在滑块座背面放置耐磨板,耐磨板距离导柱的长度≥0.5倍导柱直径。滑块的挂耳根据滑块宽度进行选择,初步设计滑块的宽度W为150 mm,挂耳的宽度设计为5 mm。

滑块退出后,需保证压条有2/3在滑块上,再根据滑块的长度,选定压条长度为75 mm,压条在滑块运动方向需要定位,一般有2种方式:原身定位及销钉定位,因模具尺寸及滑块位置的原因,无法做到原身定位,所以选择为销钉定位。压条材料有2种:铜加石墨或9CrWMn,在压条与滑块接触面开油槽,保证滑块能够顺畅运动。

滑块与限位块接触后停止运动,所以限位块与滑块之间的距离必须是滑块的行程,距离小会造成运动干涉,距离大会导致合模时斜导柱无法进入滑块,最终无法合模。滑块材料无特殊要求,选用S45C即可。

弹簧的选择:

式中:L弹——弹簧的自由长度,mm;X——复位完成后弹簧的长度(安装空间),mm;W——弹簧刚度,N/mm;F——预压力,N;P——预压量,mm。

弹簧验证:为保证弹簧使用寿命,弹簧的实际压缩量要小于最大压缩量,即:

式中:S——模具推出行程或滑块行程,mm;P——预压量,mm;L——弹簧的自由长度,mm;l——压缩状态下弹簧长度,mm。

其它注意事项:①滑块在空运行(无成型塑件)时,滑块抽出到位时,弹簧的弹力为滑块滑动方向受力的1.5~2倍;②模具在生产过程中开模时,向上侧或斜上方运动的滑块,弹簧的弹力取滑块重力的1.5~2倍;③当滑块滑开后,弹簧从导向孔中伸出的长度大于弹簧外径的1.5倍时,弹簧需加中心导向销。

3 结束语

根据汽车扣手盒的形状尺寸、精度要求与生产要求,结合汽车扣手盒工艺分析结果,对分型面进行设计。由于塑件整体外形较为平整,选择最大外形轮廓处为分型平面,为了加工方便和节省时间,在距离塑件轮廓30 mm处做避空处理,结合塑件的形状和结构的复杂程度,型腔板与型芯设计为整体式。汽车扣手盒底部的2个卡扣通过设计斜推和侧抽芯的机构实现脱模。