GH5188斜Ⅰ型薄壁锻件自适应环轧仿真分析

虞棚, 陈开勇, 黎汝栋, 葛金锋, 袁慧, 王德云

(1.贵州安大航空锻造有限责任公司, 贵州 安顺 561005;2.空军装备部驻安顺地区军事代表室, 贵州 安顺 561008)

0 引 言

GH5188 高温合金是一种钴基高温合金,加入适量的钨使其固溶强化,并能使合金的高温热强性和抗氧化性得到大幅提升,因此常被用于制备航空发动机涡流板、燃烧室内壁、外壁以及高性能无缝冷却环等高温部件[1]。环件轧制(以下简称“环轧”)是借助环件轧制设备(轧环机)使环件产生直径扩大、截面轮廓成形的塑性回转成形工艺[2]。国内外学者对环轧有限元模拟、轧制过程的工艺参数设置和制件力学性能及微观组织等方面已开展了大量研究[3]。李爽等[4]对2219铝合金异形截面环轧进行了数值模拟,分析了异形截面环轧过程中晶粒长大及等效塑性应变和温度分布的变化规律。马义伟等[5]对GH4169合金异形环件轧制过程的最优主辊转速进行了分析,结果表明,对于异形截面环件轧制,在芯辊进给速度相对恒定的情况下,以较低主辊转速为宜。郭良刚等[6]对TC4钛合金薄壁带筋锥形环辗轧充填规律进行了研究,得出了型槽填充影响规律。李斌等[7]基于Deform-3D平台对TC4钛合金环件径轴向轧制进行数值模拟,得出了TC4环件应力应变及温度演变规律。李姝等[8]对环件径轴双向轧制过程中抱辊进行了运动轨迹计算,结果表明,采用提出的方法能良好地控制抱辊运动,得到椭圆度较小的环件。王龙祥等[9]对异形环件轧制的表面流线缺陷分析与控制进行了研究,结果表明,调整轧制进给策略后,制件表面纹路完全消除,成形效果得到改善。王斌等[10]对TC4斜Ⅰ型截面异形环件轧制过程进行数值模拟,结果表明,较大外径的环坯有利于型腔的填充及环件的增大。目前针对GH5188合金异形环件轧制的研究鲜有报道,现以GH5188合金斜Ⅰ型薄壁异型环件为研究对象,解决异形薄壁环件轧制失稳变椭问题,通过环件中间坯料设计及传感器负反馈调节,保证环件稳定轧制成形。

1 环件轧制中间坯设计

1.1 锻件结构分析

根据GH5188斜Ⅰ型锻件粗加工锻件图,采用近净成形原则设计的环轧锻件如图1所示。从锻件结构看出,锻件为非等壁厚斜Ⅰ型环结构,大小头差异大,倾角达到67°,加之锻件变形抗力,锻件无法采用环坯直接轧制成形,需进行合理的中间坯结构设计才能保证锻件稳定轧制成形。

图1 环轧锻件

1.2 中间坯设计

对锻件体积分布进行分析,锻件体积分布如图2所示,锻件截面变化率较大。基于LEE K H等[11]研究成果和等体积原则,以“芯辊基准型”[12]设计环件中间坯,锻件及中间坯尺寸对比如图3所示。

图2 锻件体积分布

图3 锻件及中间坯对比

2 环件轧制过程三维热力耦合分析

2.1 有限元模型建立

基于ABAQUS-Explicit 软件平台建立图4所示的GH5188合金环件径-轴向轧制过程的热力耦合三维仿真模型,建模过程中解决的关键技术如下。

图4 环件径-轴向轧制过程的热力耦合三维仿真模型

(1)网格处理:各轧辊定义为等温的不变形刚体,环坯定义为可变形体,网格类型采用三维六面体八节点热力耦合单元 C3D8RT,将环件均匀划分为32 832个网格,并采用ALE自适应网格技术避免变形过程中出现畸变。

(2)摩擦边界条件处理:在热轧过程中锻件与驱动辊、芯辊和锥辊之间的摩擦采用库仑摩擦模型,导向辊起稳定轧制作用,不计摩擦。

(3)热边界条件处理:综合考虑环件表面热交换、环件塑性变形产生的热量、环件与轧辊之间的摩擦热传递,建立热力耦合模型。数值模拟得到的真实应力-应变曲线[13]如图5所示,热物理参数如表1所示,表中T为材料温度[14]。

表1 热物理参数

图5 GH5188合金热压缩真实应力-应变曲线

(4)辊系自适应运动:通过设置传感器,监控环件每个传感器的坐标(x,y),再以环件实时直径调控辊系之间运动,实现薄壁异形环件稳定轧制。

(5)求解器的选择:环轧过程是典型的非线性热力耦合的过程,采用Temp-disp coupled完全热力耦合模块进行分析,并采用动态显示算法进行计算[15]。

2.2 环轧工艺参数选择

根据环轧过程连续咬入条件及辗透条件[16],将主辊转速设置为1.2 rad/s,芯辊进给速率如图6所示。导向辊位置及锥辊转速根据环件实时直径进行负反馈调节。

图6 芯辊进给速率

2.3 有限元模型可靠性验证

对于用 Explicit 求解拟静态问题,需要验证模型的有效性,根据有限元中的能量平衡法则,如果建立模型的动能与模型内能的比值不超过10%,则该模型被认为是有效的[17],即分析中的大部分能量被用于变形而非运动,可根据此判断前处理中所设的参数是否合理。环件轧制过程中锻件能量变化曲线如图7所示。由图7可知,轧制过程中锻件的动能与内能之比小于5%,因此模拟结果符合准静态要求,且锻件的动能趋于稳定,故认为得到的结果是平滑稳定的,建立的有限元模型满足稳定性要求。

图7 环轧过程中锻件能量变化曲线

3 计算结果与分析

3.1 环轧过程稳定性分析

斜I型截面异形环常见成形缺陷有截面轮廓充不满、孔缘毛刺和折叠、大小头尺寸不匹配等。坯料与轧辊接触时的受力状态决定了环件在孔型中的位置及运动情况,如接触时产生翘曲的力矩,则可能使环件在轧制过程中沿芯辊攀升或环坯与工作台面成一定的角度。沿芯辊攀升严重时,会使轧制异常中断[18]。合理控制环件轴向攀升对成功轧制斜I型环件有至关重要的作用。通过对环件在轧制完成后轴向位移分析,选取从外至内8个节点在y方向的位移作为判断环件是否稳定的依据如图8所示。从图8可以看出,轧制结束参考点轴向波动在-0.4~0.8 mm,坯料轴向蹿动不明显。

图8 环件上端面参考点轴线位移变化曲线

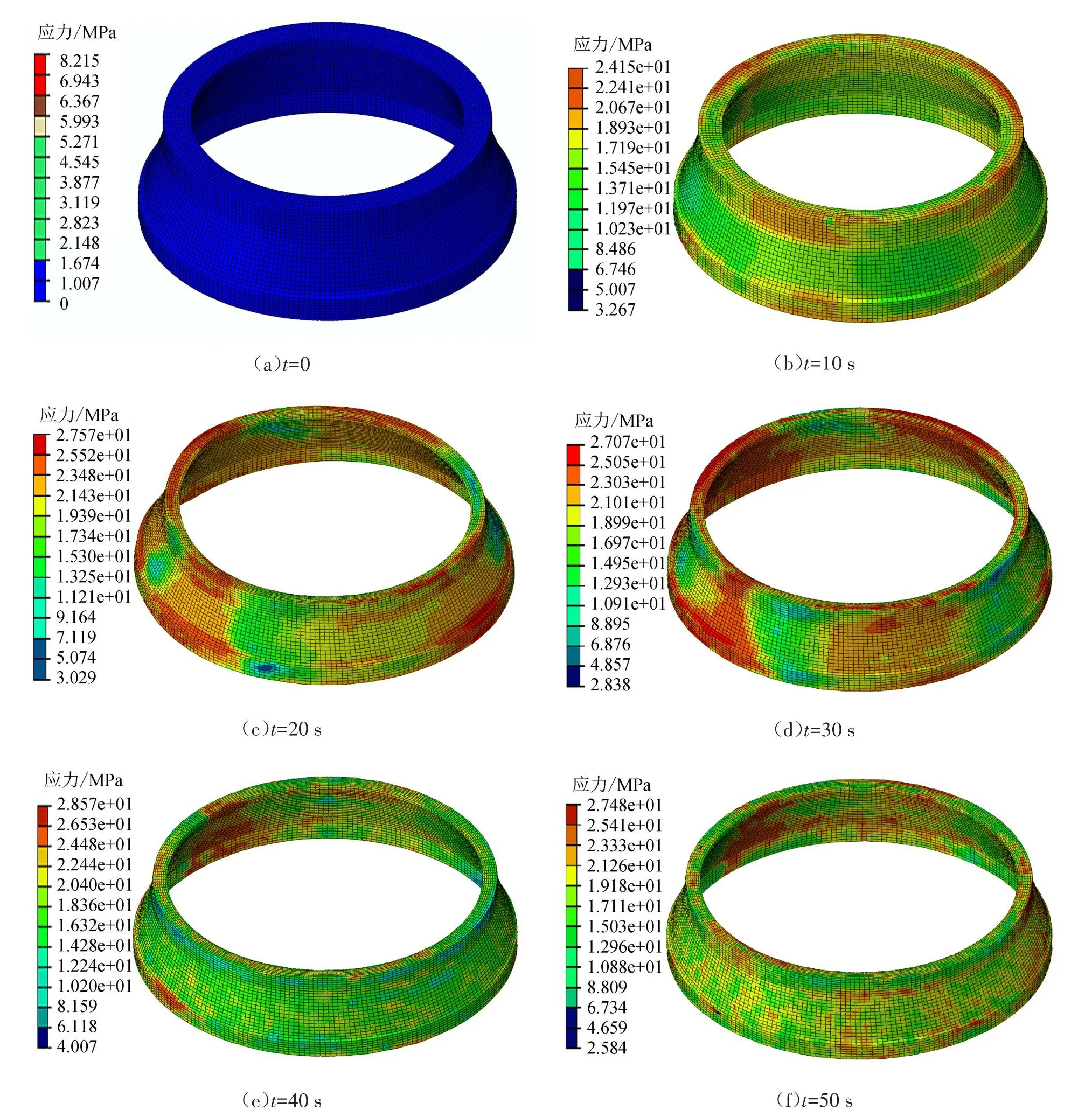

3.2 应力分析

图9所示为环件轧制过程中应力变化情况,从图9看出,环件开始轧制时稳定咬入(0~10 s),应力分布均匀,随着进给量增大,主轧制阶段环件应力整体呈现不均匀分布(10~40 s),整圆阶段环件应力逐渐降低,整体呈现较低水平均匀分布(40~50 s)。

图9 环件轧制过程中应力变化云图

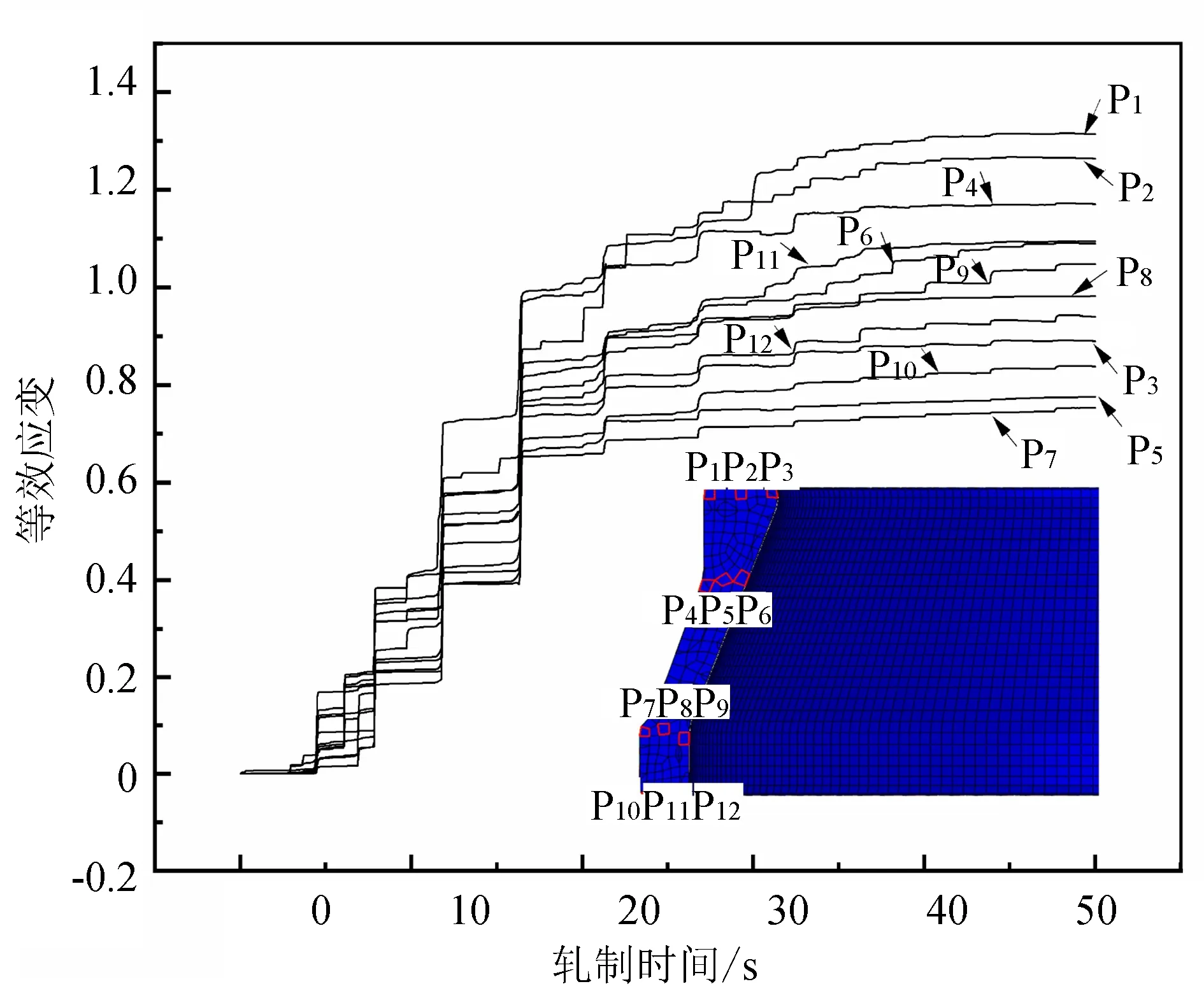

3.3 应变分析

图10所示为轧制过程环件的等效塑性应变分布云图。从图10可以看出,环件咬入阶段(0~10 s),环件外侧首先发生塑性变形,环件整体呈面接触,咬入阶段稳定。稳定轧制阶段(10~40 s),最大塑性应变出现在环件大小端头处。图11所示为环件轧制过程中参考点应变变化曲线,环件轧制过程中各参考点应变差异小,环件整体变形均匀。

图10 环件轧制过程中等效应变变化云图

图11 环件轧制过程中参考点应变变化曲线

4 试验验证

为验证建立的环轧自适应运动计算方法和环件双向轧制有限元模型的有效性,在径轴双向数控轧机RAW 3000-700上进行试验验证。试验材料为GH5188合金,原材料采用φ250 mm棒料,熔炼炉号为21241670472。棒料经下料、镦粗、冲孔、预轧、制坯等工序制成中间坯。选用有限元分析中各项轧制工艺参数,轧制过程中利用轧机数控系统实时测定与记录环件尺寸及轧制力,并将试验结果与模拟结果进行对比分析。结果表明,环件截面填充良好,经过试验验证,采用设计的工艺参数成功研制尺寸精度和组织性能满足使用要求的GH5188合金斜Ⅰ型截面环件。图12所示为试验环件的实物,表2所示为环件理化数据。

表2 环件理化数据

图12 生产的环件实物

5 结束语

以斜Ⅰ型截面环件轧制特点为基础,进行了毛坯及轧制工艺设计。以ABAQUS-Explicit有限元软件为平台建立了GH5188合金斜Ⅰ截面环件轧制有限元模型。通过Fortran语言进行程序二次开发,建立了辊系自适应运动模型,对GH5188斜Ⅰ型锻件进行热力耦合模拟。通过数值模拟揭示了斜Ⅰ型截面环件轧制过程中应力、应变变化,分析了这类环件轧制过程中应力、应变分布规律。对斜Ⅰ形截面环件轧制过程进行了相应试验验证,环件成形效果良好,力学性能满足相应指标要求,所得结果对斜Ⅰ形截面环件轧制生产具有参考价值。