油气混合式减振器动态特性研究

赵峰,龙江,王智龙,林青松

(中国民用航空飞行学院,四川广汉 618300)

0 前言

SR20飞机是美国设计的一款小型活塞螺旋桨式飞机,主要用于飞行员训练和执行相关通航任务。截至到目前,某飞行训练单位的SR20飞机机队规模已经达到150多架,承担着十分庞大的训练任务。因SR20飞机减振器是时寿件,所以该飞行训练单位每年需要花费大量资金更换减振器。为了降低维修成本,缩短维修周期,该飞行训练单位计划研制减振器国产替代件缓解现状,此举也能够为之后国内飞行训练单位节省大量的经济成本和时间成本。在减振器设计研发过程中,结构参数的改变对于其动态性能的影响非常大,因此在减振器设计过程中选择合适的结构参数是极其关键的一环。随着计算机技术的不断发展,采用计算机手段对减振器进行研制开发已经成为当前的主流趋势,这对国产减振器替换件的设计开发具有重要意义。

20世纪60年代,美国密歇根大学的LANG教授最先开始进行减振器研究[1],提出用计算机仿真技术对减振器建立整体化参数模型。之后,针对减振器参数过多、计算模型复杂的问题,KARADAYI、 MASADA[2]提出了等效参数化计算模型。2015年BHIUNGADE等[3]探究了油液流动速度对减振器阻尼力的影响,利用流体力学仿真模型建立三维减振器物理模型,模拟油液流动情况,最终得到减振器内部油液流动速率越快,减振器产生的阻尼力越大。该研究为之后的减振器的空间设计提供了一定的理论参考。国内对于减振器的研究起步比较晚。2020年,广东工业大学的陈鉴超[4]以汽车筒式减振器为研究对象,在前人研究的基础上,针对流固耦合仿真方法和分段工况进行研究。2021年,中国矿业大学的谢方伟等[5]以可调阻尼器中的比例阀为对象展开相关研究。西南交通大学的黄彩虹等[6]于2021年针对高速列车的抗蛇行减振器进行了简化物理参数模型。由于传统减振器物理参数模型过于复杂,因此基于Kasteel复杂数学模型对阻尼阀和单向阀进行合理简化。在低锥度工况下,简化物理模型与试验结果非常接近;而高锥度工况下,由于频率的增加,油液温度会对减振器的动态性能产生比较大的影响。

综上可知,目前国内外学者已经对汽车减振器的动态性能进行了大量研究,无论是摩托车、汽车还是铁路机车领域均有大量研究为减振器的设计提供理论基础。但是对于SR20前起落架减振器,国内相关研究较少。这是因为SR20飞机上使用的油气式减振器结构较为复杂,并且其中填充的大量气体给仿真计算增加一定的难度。同时因为SR20减振器技术保密性的原则,导致国内对于其资料掌握较少,SR20减振器的试验方法尚未完善,SR20减振器结构设计存在一定的难度。但是随着仿真技术的不断发展,为SR20减振器国产件的设计研发提供了新的思路和方法。为了研究结构参数对SR20前起落架减振器动态性能的影响,本文作者对其内部结构、工作原理以及动态性能进行分析,建立三维减振器内部流场仿真模型,运用计算流体力学仿真分析减振器在不同工况下的流场分布规律,并与试验结果进行对比,验证仿真模型的正确性。运用该仿真模型研究减振器常通孔直径、导油槽宽度、导油槽深度、活塞杆直径和单向活门直径对减振器动态性能的影响,以此为之后国产减振器替代件的设计开发提供一定的理论基础。

1 减振器结构及工作原理

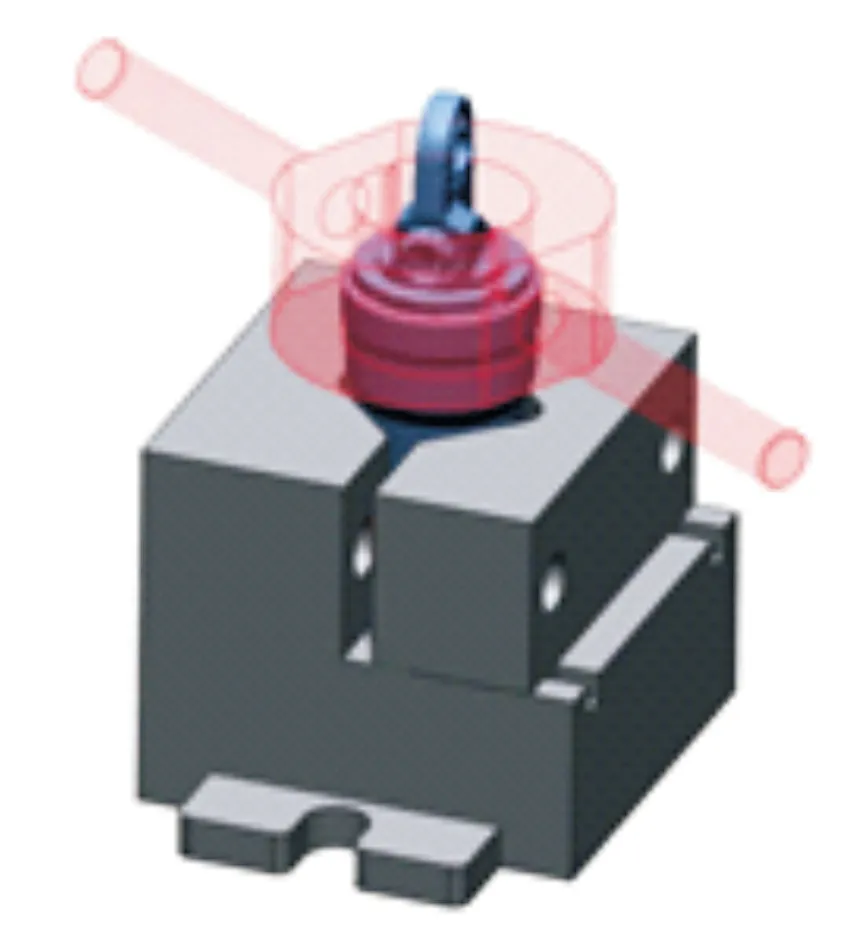

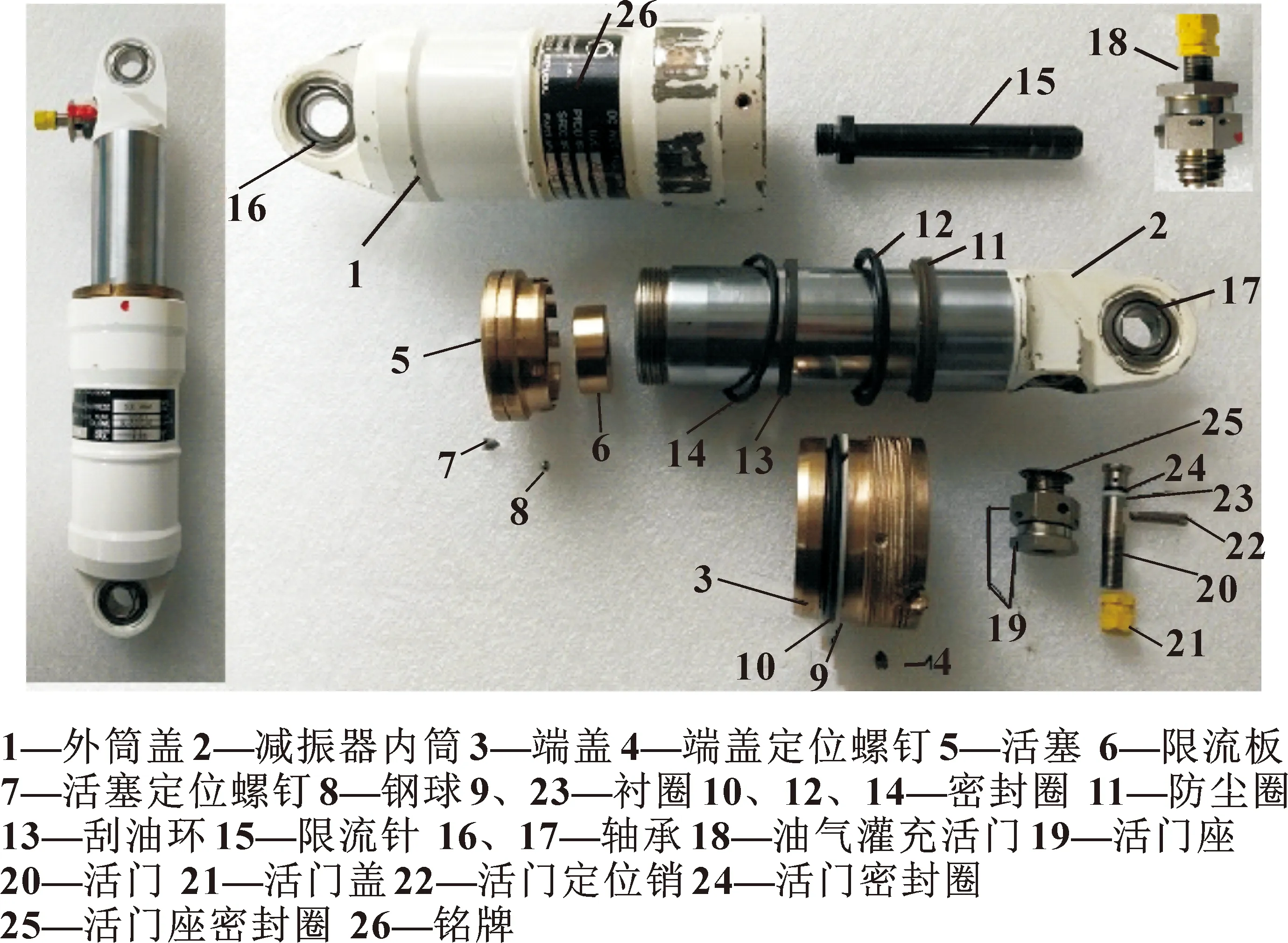

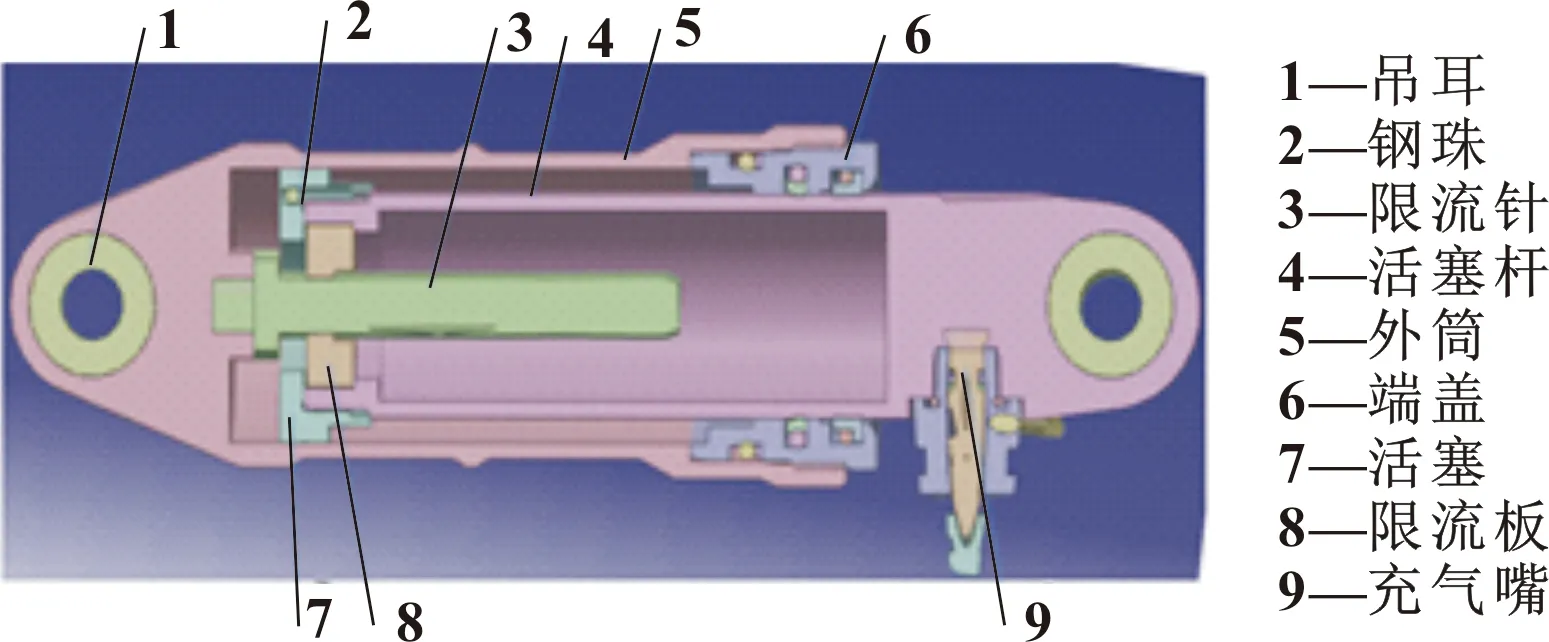

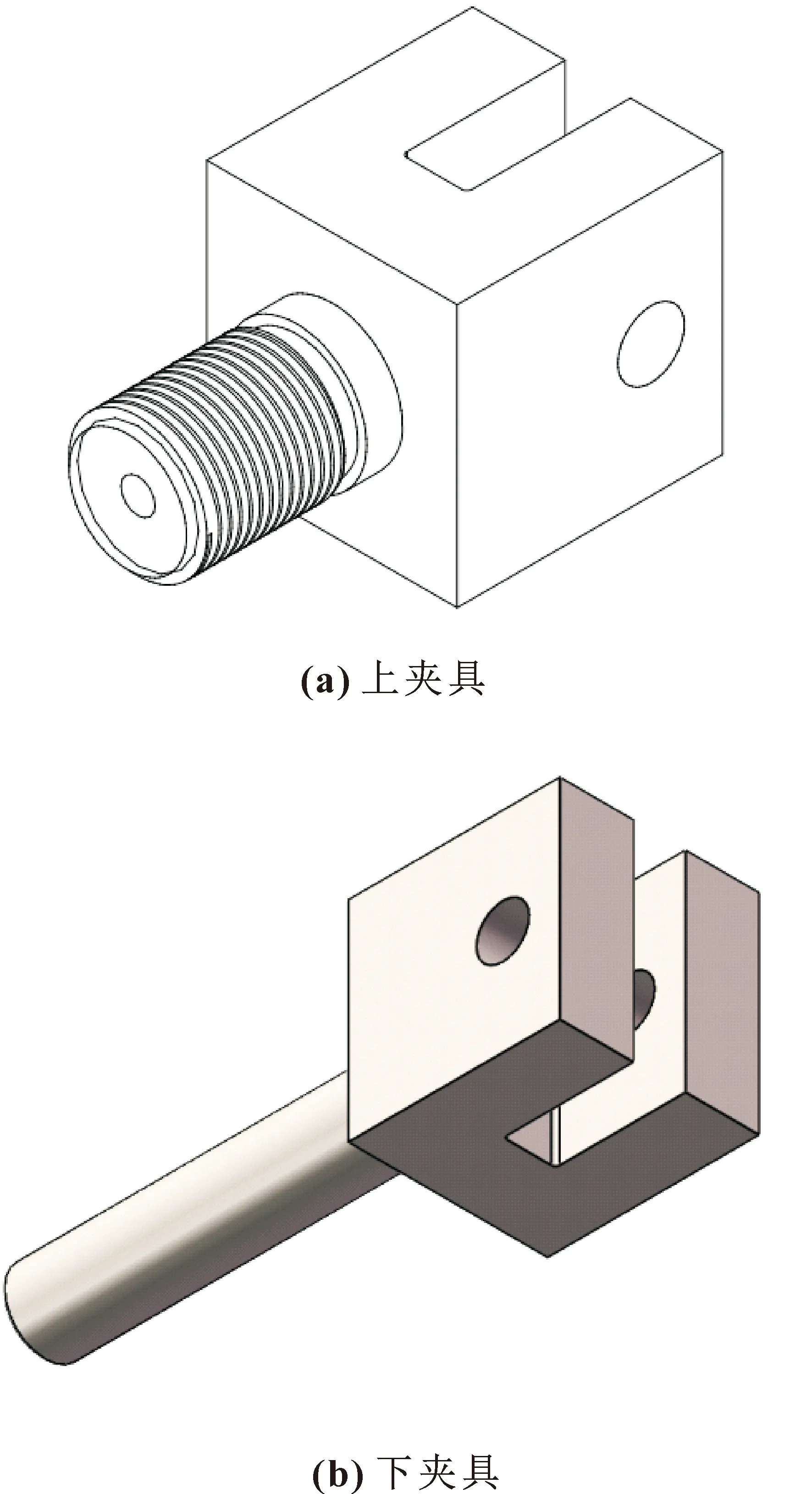

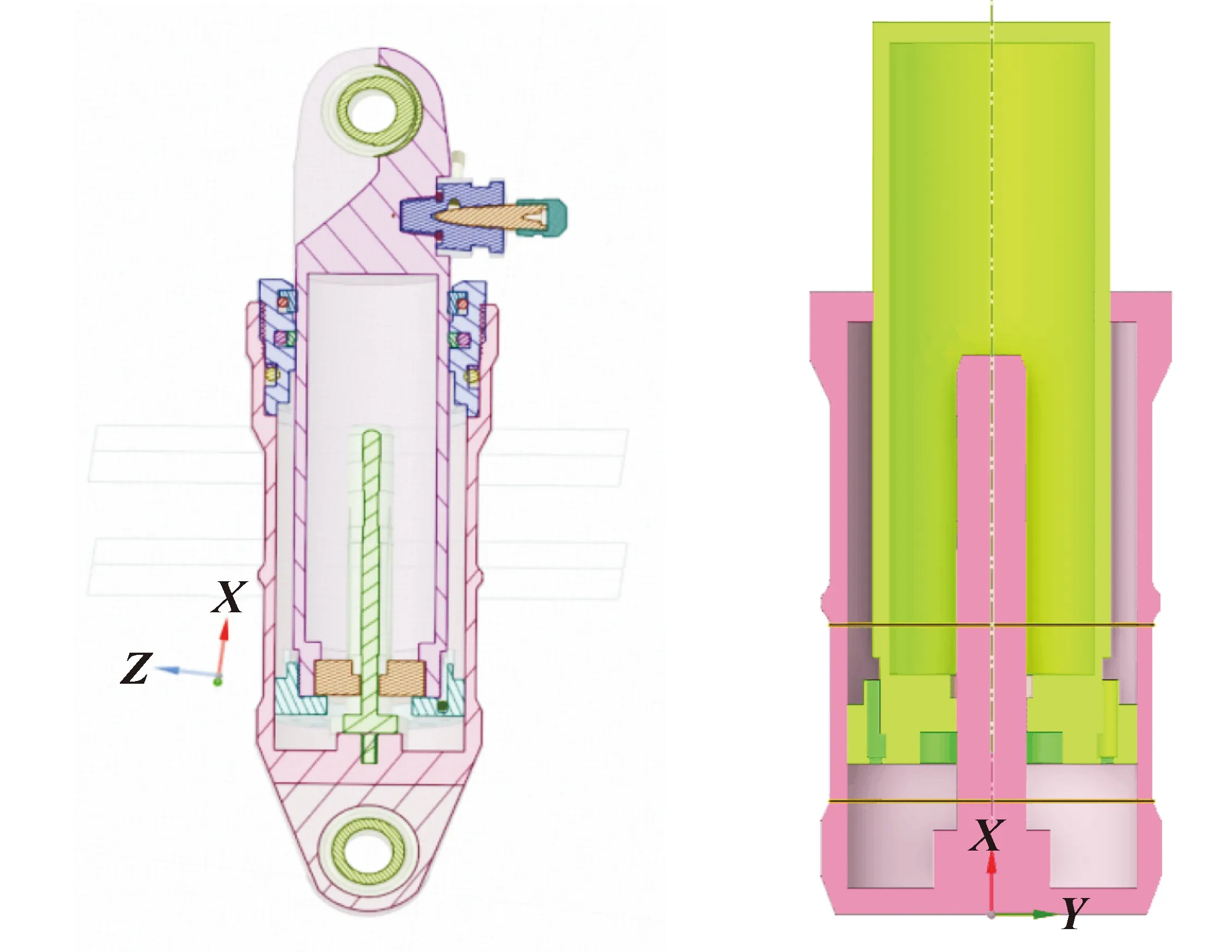

设计如图1所示的夹具对减振器进行拆解,图2所示为减振器零件。在拆解之后使用海克斯关节臂扫描仪进行扫描,之后使用Geomagic Studio软件和Geomagic Design X软件对它进行逆向建模,建立如图3所示的减振器三维实体模型。

图1 减振器夹具图

图2 减振器零件示意

图3 减振器三维模型

减振器工作状态分为压缩行程和复原行程两部分,和液压式减振器不同的是西锐飞机的减振器是油气式减振器,氮气填充在减振器中充当弹簧的作用[7]。如图4所示,减振器在压缩过程中,活塞相对于外筒随着活塞杆向下运动,在运动过程中,单向活门会被打开,因为活塞杆直径小于外筒直径,因此在压缩过程中活塞杆与外筒之间会形成一个空间,称之为复原副腔。此时活塞下方压缩腔内的油液通过限流针的导油槽流向复原腔,通过活塞上的单向活门与阻尼孔流入复原副腔,在此过程中就会出现阻尼力。在油气式减振器中,阻尼力主要由气压力和油液阻尼力两部分组成。活塞运动过程中始终受到氮气的作用,因此会比传统的液压减振器响应更快、性能更稳定。在减振器伸张过程中,由于油液会从上方向下方流动,因此油液的流动会使单向活门关闭,复原腔内部油液会通过导油槽流入压缩腔,复原副腔内的油液通过阻尼孔流入压缩腔,阻尼孔作为常通孔能够避免压缩过程中真空现象的出现,同时产生阻尼力。单向活门在伸张过程中关闭能够起到防反跳的作用,同时使得伸张和压缩时的截面积不同而改变阻尼力。

图4 减振器结构简图

2 减振器台架试验

为了给后续仿真模型的验证提供一定的数据支撑,以及探究不同频率对减振器动态性能影响,对减振器进行台架试验,获得相关数据进行分析。

2.1 试验参数及夹具设计

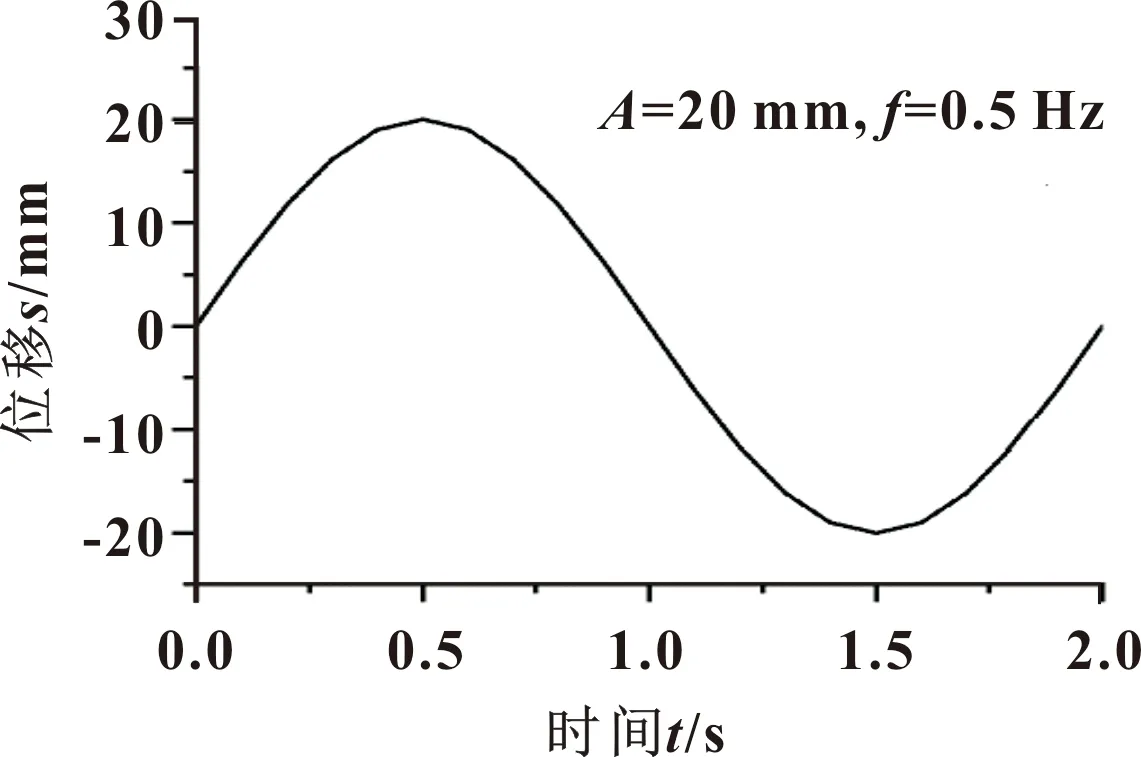

试验仪器使用如图5所示的MTS示功机SD-TEST-5000,实验频率选择0.5~1 Hz,试验行程为±20 mm,从行程中点开始运动。试验激励为正弦加载。以频率0.5 Hz,振幅±20 mm为例,绘制减振器的加载工况图,如图6所示。

图5 MTS示功机

图6 加载工况

针对试验仪器,设计如图7所示的夹具用于减振器的装夹。

图7 减振器夹具

2.2 试验方法概述

参考QC/T 491—2018《汽车减振器性能要求及台架试验方法》[8],现拟定SR20前起落架减振器台架试验方案如下:

(1)试验机应满足通用工作要求,总额定功率为23 kW,电源电压的波动范围不应该超过额定电压的10%;工作环境0~30 ℃,相对湿度不大于85%;设备能够长时间工作并且在地面稳固安装,不需要特殊地基;环境无振动、无较强电磁场干扰;正弦位移加载的机械式或电液伺服式试验台,位移测量误差应小于1%,力测量误差应小于3%。试验开始前需将减振器在恒温环境下(20 ℃)保持6 h,减振器铅锤方向固定于试验机上[9]。

(2)试验仪器有MTS电液伺服试验机和恒温箱。

(3)试验条件。试验温度:试验室保持常温,试验件在25 ℃恒温箱中保持4 h。试验行程:因减振器总行程为80 mm,由保压试验可得减振器极限压缩值为60 mm,故取试验行程为40 mm。频率选用0.01、0.5、0.6、0.7、0.8、0.9、1、1.2、1.4、1.6、1.8、2 Hz。

(4)试验步骤。试验前将减振器按照手册规定填充油液和氮气,填充完毕后,对减振器进行保压试验,测试减振器气密性良好。将减振器垂向夹持在电液伺服试验机上,压缩至试验行程中点位置,此时试验机屏幕显示的阻尼力数值为初始压缩位置的气压力。在整个试验过程中,规定向上运动的速度为正,向下运动的过程为负;复原行程为正,压缩行程为负。试验分为4个阶段,以活塞中间位置作为起始点,向上运动到最高点为第一阶段;之后向下运动,运动到中间位置时为第二阶段;接着继续向下运动,运动到规定行程最低点为第三阶段;接着向上运动,运动到活塞中间位置为第四阶段。4个阶段为活塞运动的一个周期,在减振器运动3—8次中记录数据,由此绘制一个周期内的示功图。减振器阻尼力随位移变化的曲线称为减振器示功图。示功图能够对减振器的性能做出表征,表示减振器在一个周期内消耗能量的多少,减振器所做的功与活塞运动的速度和位移都有很大的关系。示功图静态曲线以上为复原行程,以下为压缩行程[10]。

2.3 试验结果分析

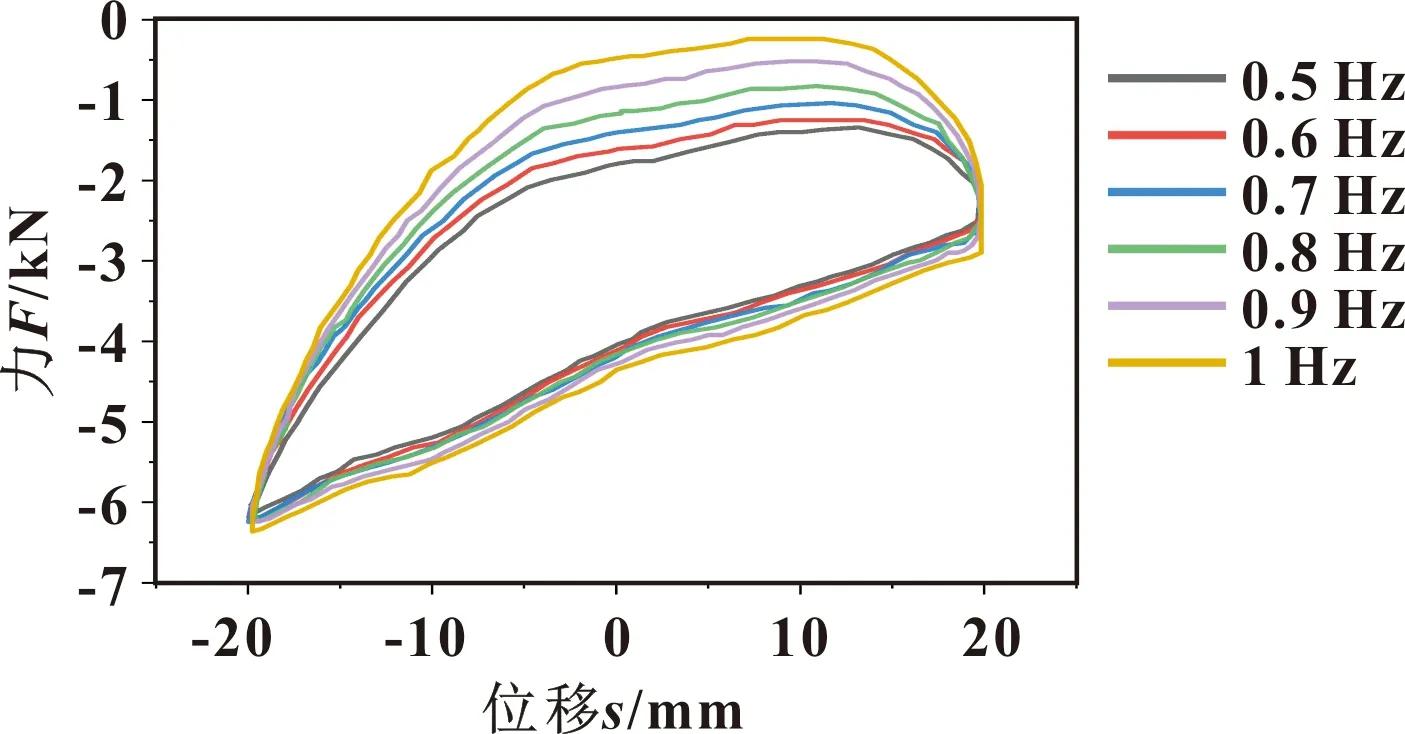

频率为0.5~1 Hz的试验结果如图8所示。可以看出:减振器在一个周期内所做的功是减振器阻尼力与位移所围成的面积,减振器示功图呈现畸形。减振器越向下运动,气体被压缩得越剧烈,减振器阻尼力越大。当减振器频率不断增加时,减振器复原阻尼力的增加率比减振器压缩阻尼力增加率更大,随着频率越来越高,减振器示功图面积越来越大,减振器在一个周期内所做的功也越来越多。减振器频率每增加0.1 Hz,减振器中位复原阻尼力大概增加220 N,呈稳定增长趋势。在减振器位移为0 mm时的阻尼力值为初始位置压缩的气压值,文中未将初始气压值清零,能够真实模拟减振器一个周期内的阻尼力变化。

图8 0.5~1 Hz的示功

减振器运动频率为1.4、1.8、2 Hz下的示功图如图9所示。当频率由1.4 Hz增加到2 Hz时,减振器中位复原阻尼力显著增加,示功图所围成的面积也越来越大。减振器复原阻尼力明显大于压缩阻尼力,符合减振器的设计标准。

图9 1.4~2 Hz的示功

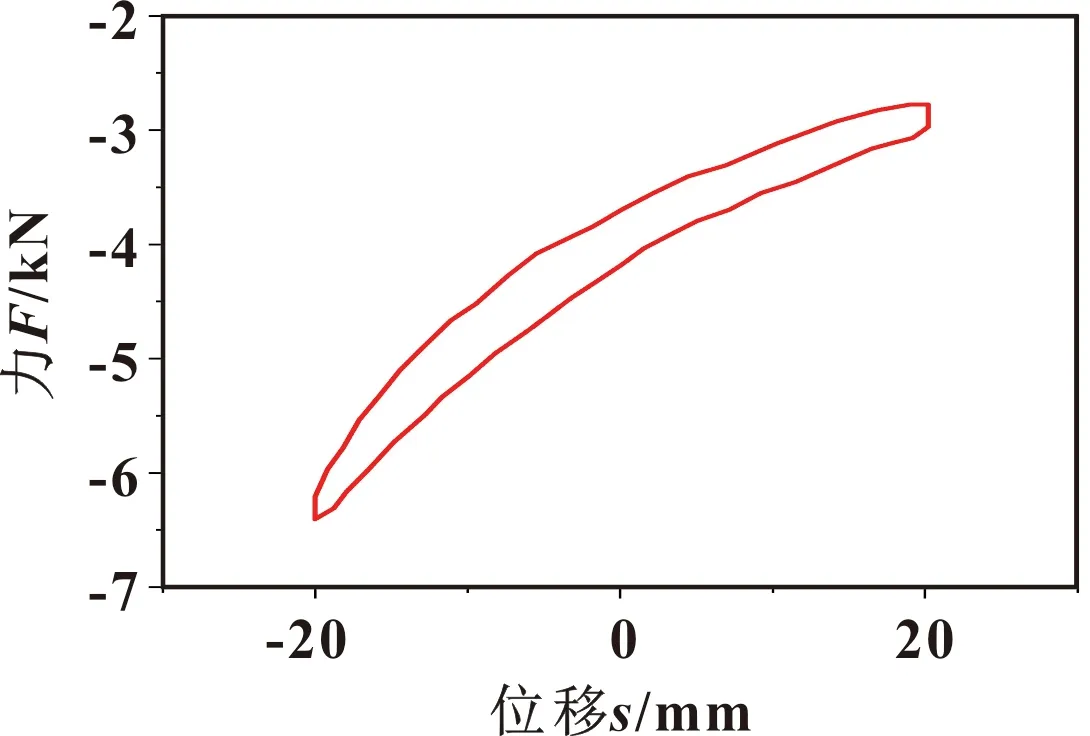

为了能够更加清晰地表现出减振器在施加速度的情况下所呈现出的动态性能,将频率调整为0.01 Hz,模拟减振器静态特性示功图,减振器在0.01 Hz下的示功图如图10所示。可以看出:当减振器频率为0.01 Hz时,由于减振器活塞运动缓慢、频率较低,因此能够近似忽略油液阻尼力,模拟减振器内部气压力和摩擦力在一个周期内的变化。通过图8、9、10对比可以得到减振器的最高点和最低点,由于活塞运动速度为0,因此在最高点和最低点的阻尼力是相同的,符合减振器示功图的规律。

图10 0.01 Hz下的阻尼特性

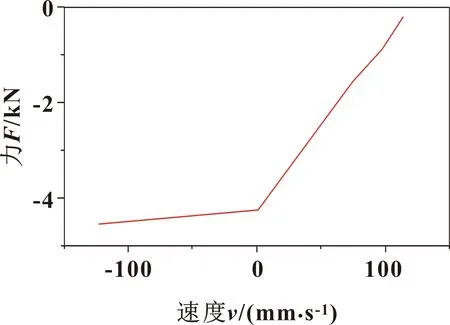

减振器在频率0.5~1 Hz时的速度特性曲线如图11所示。可以看出:随着减振器的速度不断增加,减振器的阻尼力也不断增加,减振器复原阻尼力增加更明显,压缩阻尼力的增加率较低。

图11 0.5~1 Hz速度特性

采用试验的方法可以直接获得减振器不同工况下的阻尼特性曲线和速度特性曲线来研究其外特性,但是此方法无法得到内部结构的流场分布细节,同时费时费力,不便于在设计阶段预测减振器性能,所以有必要运用三维仿真手段研究减振器内部结构参数对其性能的影响。台架试验的结果也为后续的仿真模型正确性的验证提供数据支撑。

3 仿真分析

3.1 模型验证

减振器内部结构复杂,故仿真分析需要对它进行简化:忽略内部的螺纹结构,将油液看作不可压缩流体,忽略油液温度的影响[11],将减振器内部钢珠去掉用动网格事件实现,忽略摩擦力的影响。图12所示为减振器简化后的仿真模型。

图12 减振器仿真模型

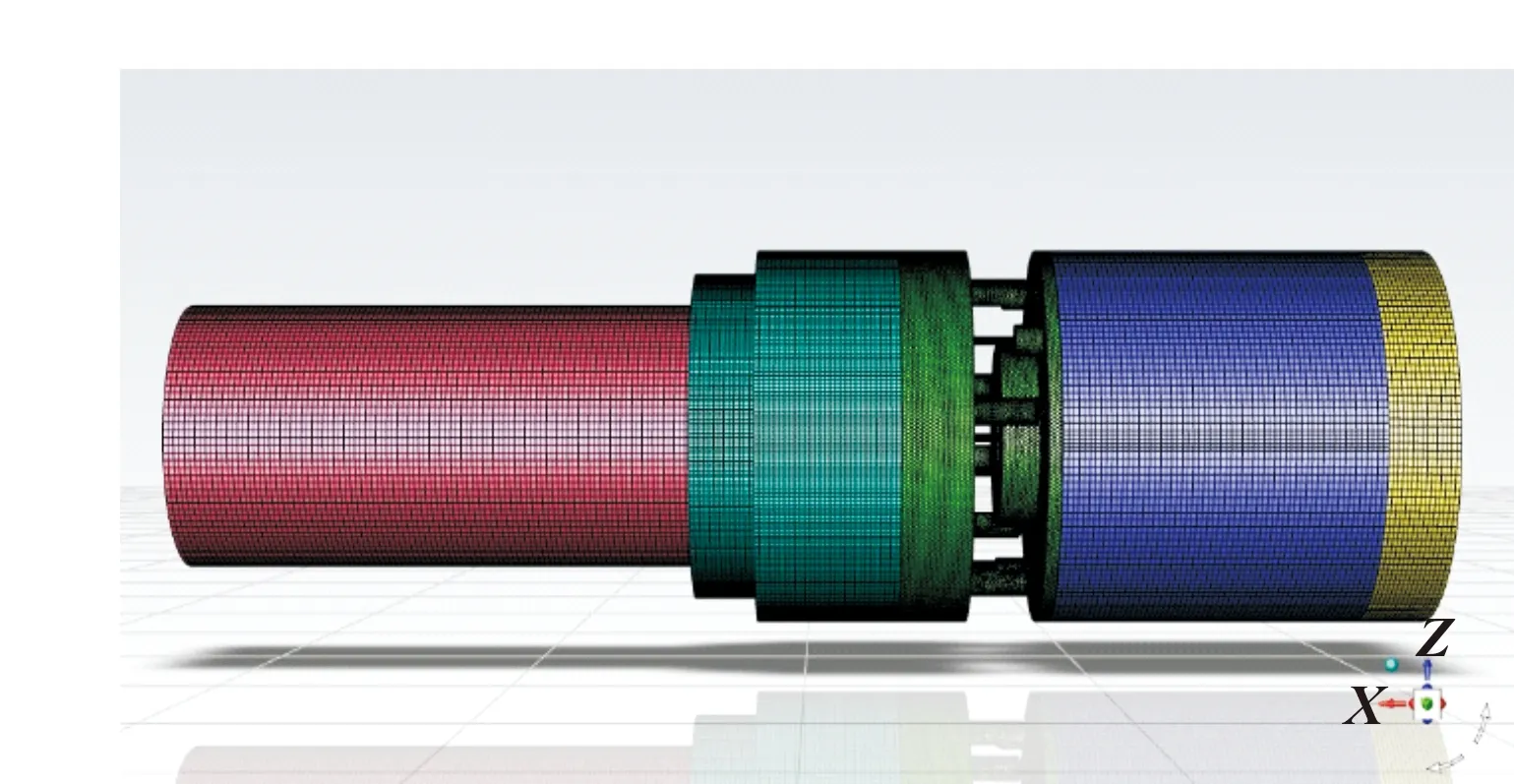

使用SCDM对减振器进行网格划分,活塞部分划分非结构网格,其余部分划分为结构化网格,使用混合网格能够大大提高计算速度与计算精度。图13所示为减振器网格模型。

图13 减振器网格模型

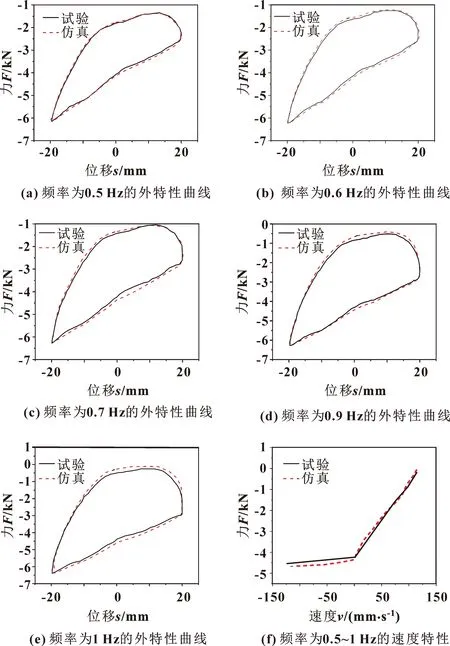

为了后续研究结构参数对于减振器动态性能的影响,必须保证仿真模型的准确性,因此仿真中的工况应该以试验工况为准。仿真中所给出的油液参数为41号航空液压油的标准参数。仿真中的工况设置频率0.5、0.6、0.7、0.9、1 Hz。计算模型采用SIMPLE算法,时间步长方面尽可能减少载荷步数以提高计算速度。图14所示为试验数据和仿真数据的曲线对比。

图14 减振器仿真与试验数据对比

根据减振器台架试验可以得知:改变减振器频率并不会对减振器示功图的大体趋势造成影响。减振器仿真结果与试验结果趋势相同,通过图14和表1可以得出:减振器在中位的复原阻尼力与压缩阻尼力的误差不超过20%,符合目前油压式减振器基础设计规范[12],说明建立减振器的仿真模型较为准确。

3.2 结构参数对减振器动态特性的影响

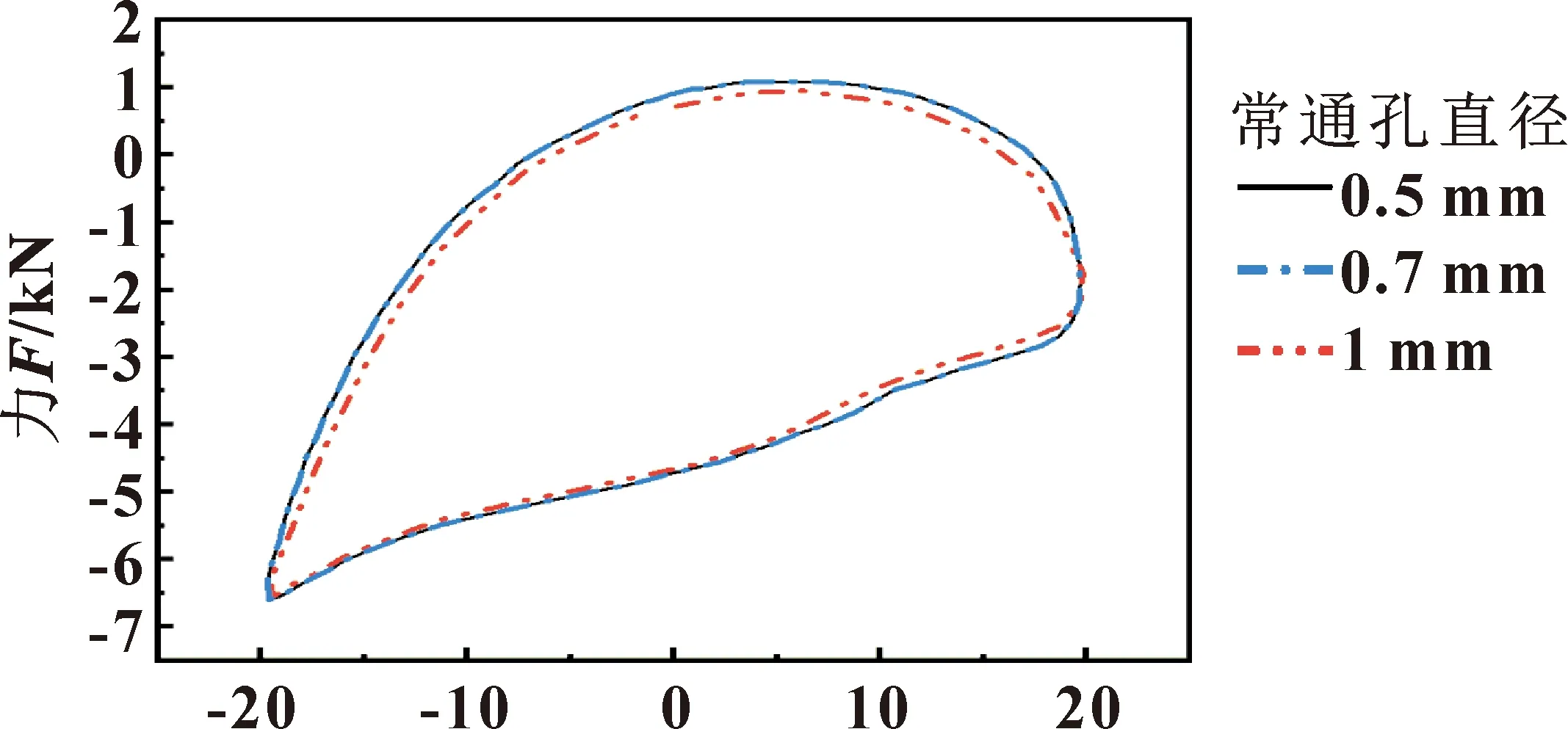

3.2.1 常通孔直径的影响

如图15所示,在频率为1.4 Hz、振幅为±20 mm的工况下,研究不同常通孔直径对减振器动态性能的影响,常通孔直径分别为0.5、0.7、1 mm。从图15可以看出:当减振器常通孔直径在0.5 mm时,减振器中位复原阻尼力为1 080 N,当常通孔直径增加至0.7 mm时,减振器中位复原阻尼力为1 063 N,当减振器常通孔直径为1 mm时,减振器中位复原阻尼力为945 N。减振器常通孔直径增加0.5 mm时,减振器中位复原阻尼力减小135 N。位于行程终点的阻尼力由于气体填充量不变所以阻尼力保持不变。

图15 不同常通孔直径下的示功图

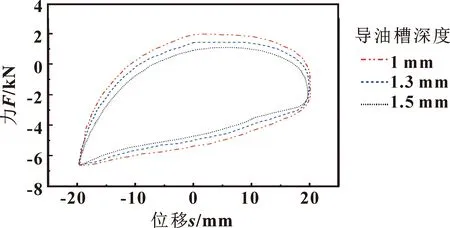

3.2.2 导油槽深度的影响

如图16所示,在频率1.4 Hz、振幅±20 mm的工况下研究不同导油槽深度对减振器动态性能的影响。导油槽深度选择1、1.3、1.5 mm,在减振器限流针上3个导油槽对称分布。单个导油槽初始深度为1.5 mm,减振器中位复原阻尼力值为1 080 N,中位压缩阻尼力为-4 731 N;当导油槽深度缩小至1.3 mm时,中位复原阻尼力为1 404 N,中位压缩阻尼力为-4 969 N;当导油槽深度缩小至1 mm时,减振器中位复原阻尼力为1 958 N,中位压缩阻尼力为-5 398 N。导油槽深度减小0.5 mm,中位复原阻尼力大约增加81.3%,中位压缩阻尼力大约增加14.4%。

图16 不同导油槽深度下的示功图

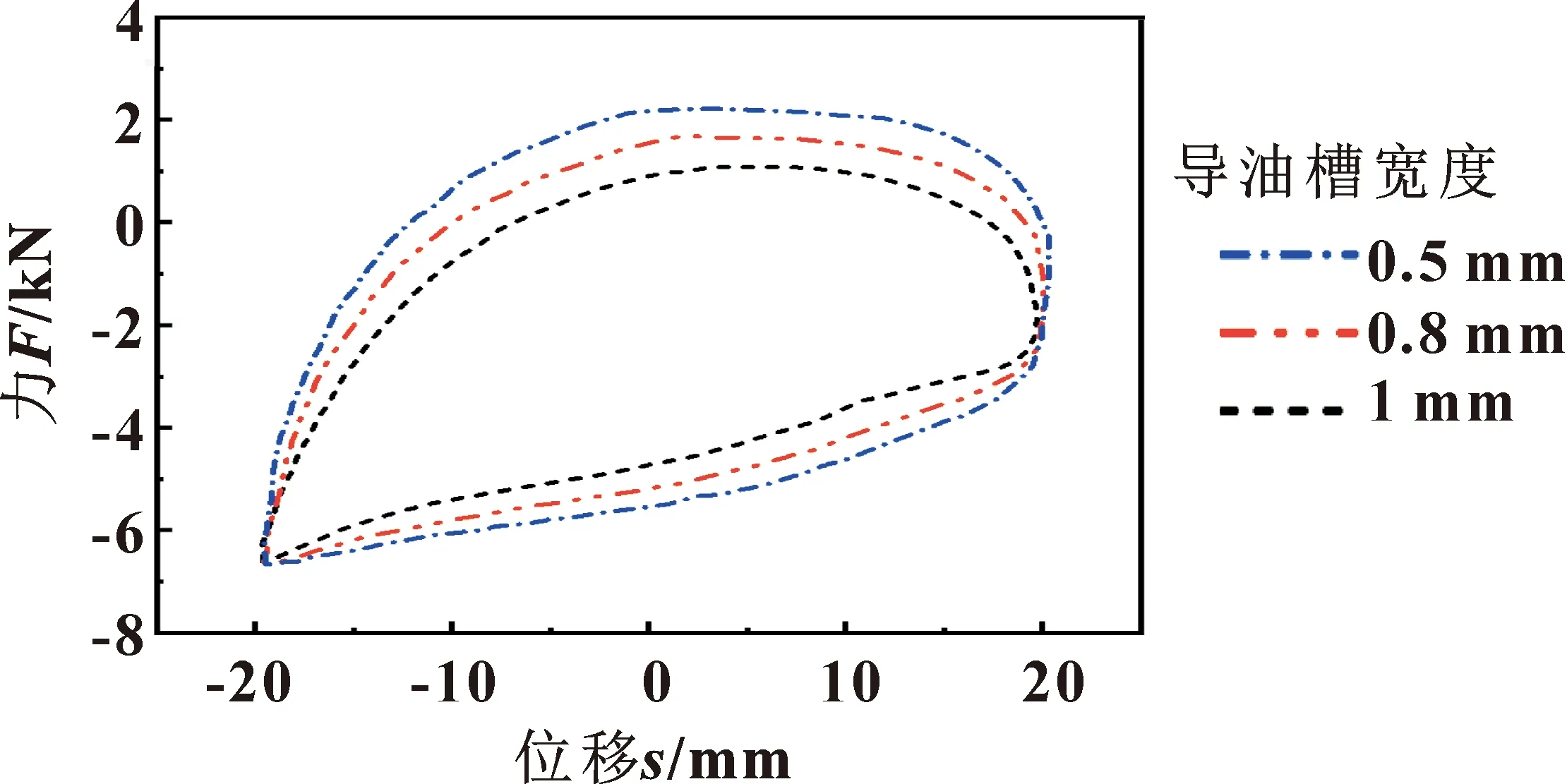

3.2.3 导油槽宽度的影响

如图17所示,在频率1.4 Hz、振幅±20 mm的工况下研究不同导油槽宽度对减振器动态性能的影响。导油槽宽度选择1、0.8、0.5 mm,导油槽的流通面积由宽度和深度共同决定,导油槽宽度初始值为1 mm。在导油槽宽度1 mm时,减振器中位复原阻尼力为1 080 N,压缩中位阻尼力为-4 731 N;当导油槽宽度减小到0.8 mm时,减振器中位复原阻尼力为1 676 N。中位压缩阻尼力为-5 235 N;当导油槽宽度减小到0.5 mm时,减振器中位复原阻尼力增加为2 216 N,中位压缩阻尼力增加为-5 541 N。

图17 不同导油槽宽度下的示功图

由此可以得出结论:导油槽宽度减小0.5 mm,中位复原阻尼力大约增加105.3%,中位压缩阻尼力大约增加17.1%。通过与图16的结论对比可以发现,导油槽宽度的改变对于减振器阻尼力的影响比导油槽深度对减振器阻尼力的影响大。因此导油槽宽度对于流通面积的改变相较导油槽深度更大,从而导油槽宽度对于减振器阻尼力的影响较大。

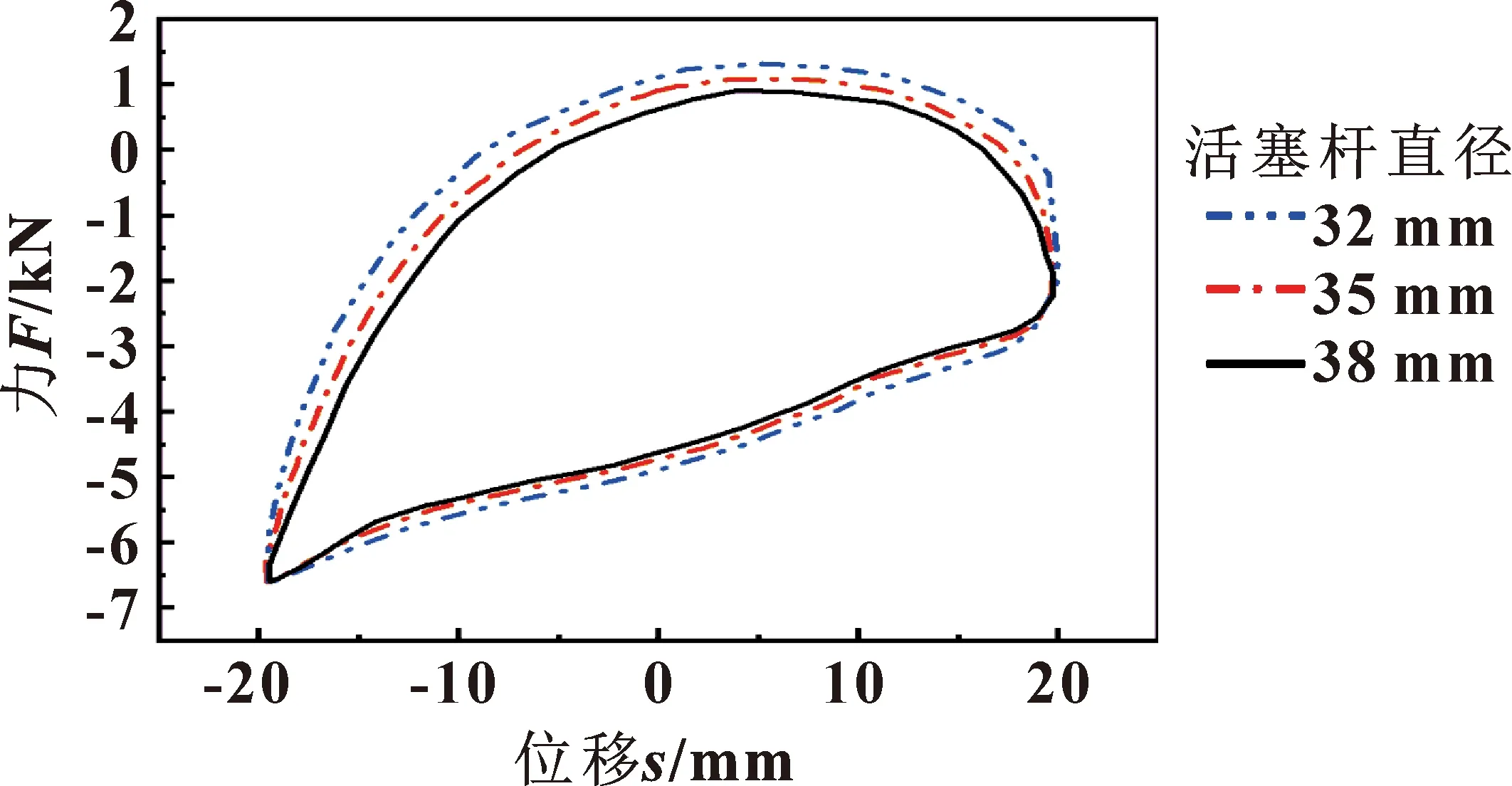

3.2.4 活塞杆直径的影响

如图18所示,在频率1.4 Hz、振幅±20 mm的工况下研究不同活塞杆直径对减振动态性能的影响。活塞杆直径选择32、35、38 mm。减振器活塞杆直径初始值为35 mm,中位复原阻尼力为1 080 N,中位压缩阻尼力为-4 731 N;当活塞杆直径增大至38 mm时,减振器中位复原阻尼力减小为845 N,中位压缩阻尼力为-4 573 N;当活塞杆直径减小至32 mm,减振器中位复原阻尼力增大至1 313 N,中位压缩阻尼力为-4 889 N。从而得出结论,当活塞杆直径从38 mm变化到32 mm时,减振器中位复原阻尼力增大468 N,中位压缩阻尼力增大316 N。由此可见,活塞杆直径对于减振器阻尼力会有一定影响,但是影响没有导油槽大。

图18 不同活塞杆直径下的示功图

3.2.5 单向活门直径的影响

如图19所示,在频率1.4 Hz、振幅±20 mm的工况下研究不同单向活门直径对减振动态性能的影响。单向活门直径选择0.8、0.9、1 mm。当单向活门直径为1 mm时,减振器中位压缩阻尼力为-4 731 N;当单向活门直径为0.9 mm时,减振器中位压缩阻尼力为-5 020 N;当单向活门直径为0.8 mm时,减振器中位压缩阻尼力为-5 178 N。由于单向活门在复原行程中关闭,因此复原阻尼力基本不改变。由此得出结论,单向活门直径减小0.2 mm时,中位压缩阻尼力增加447 N,大约增加10%。与其他尺寸对阻尼力影响的数据对比可知,单向活门的直径改变对于减振器压缩阻尼力有很大影响,这对于之后减振器提高压缩阻尼力的设计提供了参考。

4 结论

文中建立了SR20前起落架减振器的三维实体模型和仿真模型,并通过台架试验验证了仿真模型的正确性,在此基础上分析了不同结构参数对减振器动态特性的影响,得出了以下结论:

(1)根据流场分析可以得知,油液大部分从导油槽喷射而出,因此常通孔尺寸过小时对减振器阻尼力影响较小。当减振器常通孔直径增大0.2 mm,其中位复原阻尼力减少17 N,对压缩阻尼力几乎没有影响。

(2)导油槽深度减小,其复原阻尼力和压缩阻尼力都有所增加,但是压缩阻尼力增加幅度没有复原阻尼力大。导油槽深度减小0.5 mm,中位复原阻尼力大约增加81.3%,中位压缩阻尼力大约增加14.4%。导油槽宽度减小,其中位复原阻尼力和压缩阻尼力都增加,但是中位压缩阻尼力增加幅度没有复原阻尼力大。导油槽宽度减小0.5 mm,中位复原阻尼力大约增加105.3%,中位压缩阻尼力大约增加17.1%。导油槽宽度的改变对于减振器阻尼力的影响比导油槽深度对减振器阻尼力的影响大。

(3)活塞杆直径对减振器动态性能的影响较小。当活塞杆直径从38 mm减小到32 mm时,减振器中位复原阻尼力增大468 N,中位压缩阻尼力增大316 N。由此可见,活塞杆直径对于减振器阻尼力会有一定影响,但是没有导油槽的流通面积影响大。

(4)单向活门直径对减振器动态性能的影响较大。因为单向活门在复原行程关闭,因此单向活门直径对减振器复原阻尼力没有影响,但是对减振器压缩阻尼力影响较大。单向活门直径减小0.2 mm时,中位压缩阻尼力增加447 N,大约增加10%。

通过研究不同结构参数对减振器动态性能的影响,可以得出:导油槽尺寸对于减振器阻尼力的影响比活塞杆和常通孔尺寸对于减振器阻尼力的影响大;单向活门的直径对于减振器压缩阻尼力影响显著,对减振器复原阻尼力没有影响。通过分析以上结论,可以得知在设计SR20减振器替代件时应该更加关注导油槽尺寸和单向活门尺寸对于减振器阻尼力的影响。