盲孔法测定Ti700SR 钛合金焊接件残余应力实验研究

田永武,赵志谦,李伟东,李渤渤,王非,马明亮

(1.洛阳双瑞精铸钛业有限公司,河南 洛阳 471000;2.中国船舶重工集团公司第七二五研究所,河南 洛阳 471023)

1 前言

大型铸件在铸造、补焊后往往会产生很大的残余应力,热处理后也无法完全消除。这些残余应力一方面会降低构件的强度,严重时导致开裂,造成产品返修,甚至报废;另一方面,在缓慢释放过程中,导致后续精加工后的零件产生变形,失去尺寸精度,而尺寸精度及其保持性已经成为制约我国精密加工行业的瓶颈。因铸件的残余应力引起的变形甚至开裂问题也是铸造行业的共性技术问题之一。要选择合适的方法有效地消除残余应力,首先要能准确地检测残余应力,而产生残余应力的原因复杂、分布不均匀、计算求解有困难,往往需要现场实测的方法来解决。

目前,测试应力的方法主要有3 种:(1)计算如通过Procast 等软件进行计算应力;(2)物理测试如X 射线衍射法、超声法;(3)机械法如盲孔法、逐次去层法等。其中小直径盲孔法具有便于携带、费用低廉等优点,是目前常见的测量残余应力的半无损方法,被广泛应用于焊接和铸造残余应力的检测。

钛合金因比强度大、抗腐蚀性好、可焊性好、温度适应范围广等突出特性,在航空、航天、军事、医疗等领域有广泛的应用。同时,钛合金是一种对发展国防高新技术武器装备有重要作用的新型金属结构材料,已被世界多个军事强国列为21 世纪具有重要战略意义的新型结构金属材料。Ti700SR 钛合金是由中国船舶重工集团公司第七二五研究所研制的一种新型近α 型高温钛合金。通过α 相固溶强化和合金元素之间的相互作用,有效地控制初生α 相、硅化物与α2相的尺寸和含量,使得合金具有良好的温室强度、蠕变强度和疲劳性能,短时使用温度可达700℃。本文通过采用盲孔法测量Ti700SR 钛合金材质焊接后的残余应力,以期为制定合理的热处理方案提供指导。本文采用小直径盲孔法定性检测Ti700SR材料铸造态、焊接态、退火态下的应力情况,并作简要的分析,为制定合理的热处理方案,防止因残余应力而导致的变形、开裂提供了可靠的数据。

2 盲孔法测量残余应力的基本原理

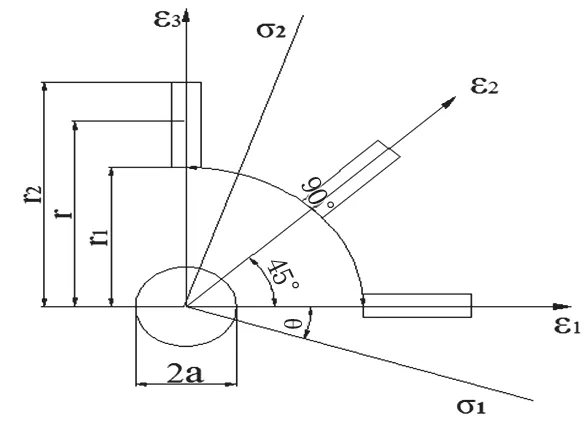

在含有应力场的材料任意位置钻一盲孔(直径为2a,深为h),盲孔附近的残余应力会释放一部分并重新分布,并使原应力场达到新的平衡,残余应力在释放过程中产生一定量的应变ε,形成新的应力场和应变场。通过电阻应变计测出释放的应变ε,通过公式计算出测试点的残余应力(图1 和图2)。

图1 盲孔法残余应力测量原理

图2 测点O 附近的应力状态

式中,ε1,ε2,ε3为3 个方向释放应变;σ1,σ2为最大、最小主应力;θ 为σ1与1 号片参考轴的夹角;E 为材料弹性模量;A、B 为材料的两个应变释放系数,可通过实验进行标定,也可按公式进行估算。

3 盲孔法测量残余应力试验方法

3.1 实验材料及设备

实验所用为二次锭通过真空浇铸出来的Ti700SR 测试样,状态为铸造态,本实验采用HK21B残余应力检测仪,残余应力打孔装置,应变片BX120-3CA。

3.2 焊接工艺

在测试件表面挖一个直径φ2cm,深1cm 孔,本次焊接试验在真空焊箱(真空度不高于0.63Pa)里进行手工钨极氩弧焊焊接成形,焊后分别进行580℃(1h)、700℃(1h)、800℃(1h)退火态热处理工艺。主要焊接参数见表1。

表1 GTAW 焊接工艺主要参数

3.3 实验步骤

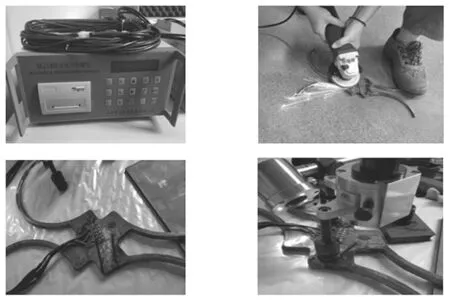

本实验检测残余应力的方法步骤为:(1)将应变花与端子以及导线焊接好,并用万用表检测应变花上每个应变片电阻后放置好以备用。(2)在铸件上选择残余应力测量点,用划针和刻度尺画十字;(3)用千叶轮对所选测量点及周围表面进行抛光,并用丙酮清洗抛光面;(4)将应变花用快凝胶按照十字刻线方位紧贴在测点处;(5)待快凝胶凝固后,将残余应力检测仪的测量线与应变片的引线进行连接并修正、调零检测仪;(6)在应变花中心用钻孔装置打一个盲孔,待应变仪示数稳定后,读取应变仪示数(见图3)。

图3 现场测试图

3.4 残余应力的测试结果

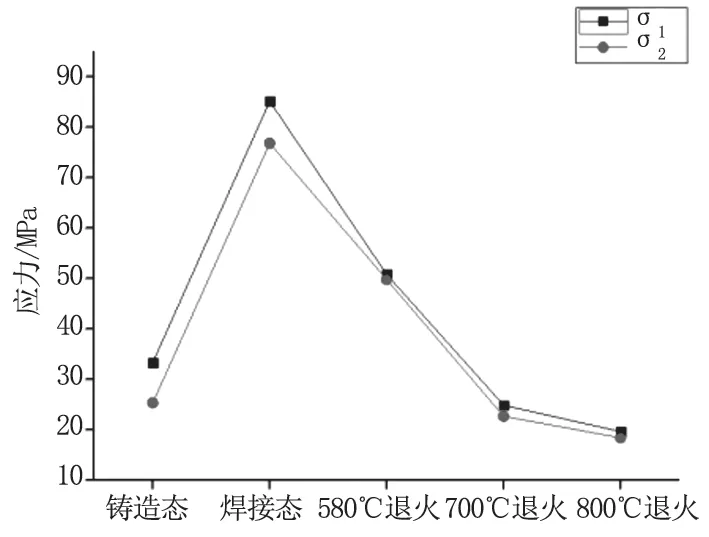

本次测试分别对测试样铸造态、焊接态、焊接后580℃(1h)退火态、焊接后700℃(1h)、焊接后,800℃(1h)退火态进行残余应力测试,测试结果见表2和图4。

表2 不同状态下测点残余应力实测结果

图4 不同状态下测点残余应力分布图(单位:MPa)

4 结果与分析

不同状态下,第一主应力和第二主应力的变化趋势一致。与铸造态相比,焊接态试件中残余应力升高了300%左右;焊接态试件经过热处理退火后应力得到释放,随退火温度的升高,应力下降的幅度增大;经过580℃退火的试件残余应力较焊接态下降了约40%,但还是远高于铸态试件中的残余应力;经过700℃退火的试件残余应力较焊接态下降了约71%,略低于铸态。经过800℃退火的试件残余应力较焊接态下降了约77%,较700℃退火消应力作用不明显。因此,Ti700SR 铸件经过补焊后经过700℃(1h)退火后,可以有效消除焊接残余应力,不必继续提高温度来消除残余应力。