全钢子午线轮胎SB 和RRO 影响关键因素的研究(下)

尤兆鑫 ,车相吉

(1. 泰克国际(上海)技术橡胶有限公司 ,上海 201600 ;2. 东营菱智机械设备有限公司,山东 东营 257510)

(续接上期)

2.2 第二次实验

变更部分因子条件观察变化

为了验证实验的重复性并探讨生产条件的变化是否会对结果产生影响,我们抽取三个因子,对其生产条件做变更,其他因子按照原生产条件不变,观察结果的变化。

2.2.1 实验设计

抽取三个因子对其生产条件做变更,其他条件维持不变,抽取的因子和变更的生产条件见表表5。

表5 变更因子& 及其生产条件

2.2.2 实验结果

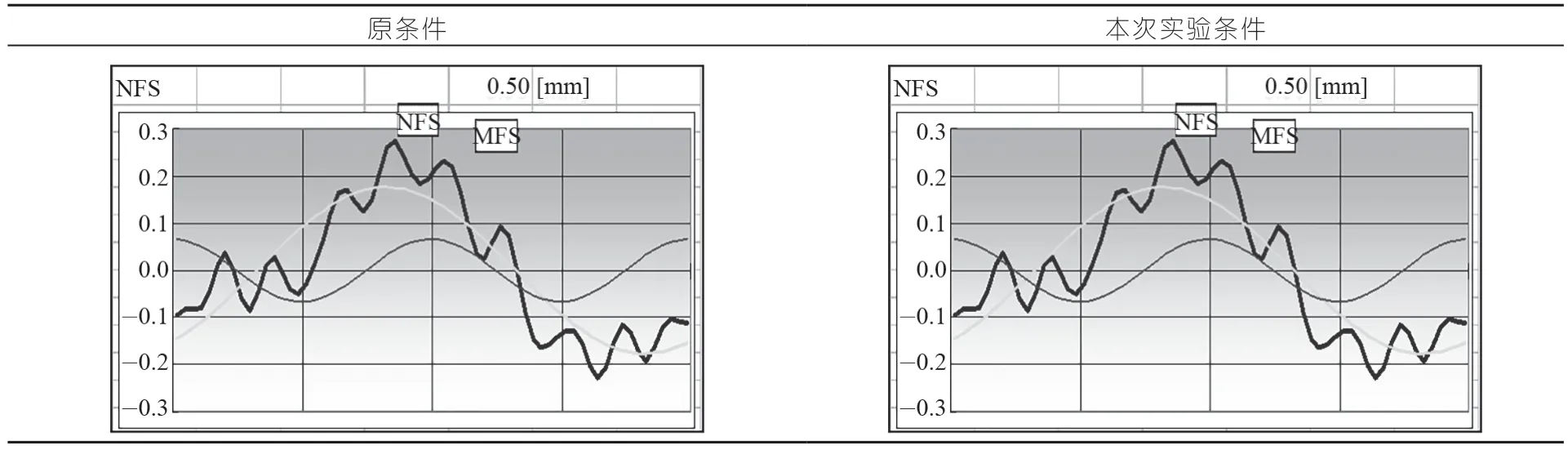

RRO :

(1)补强层周方向上的蛇形对于RRO 的影响见表6。

表6 补强层前后实验RRO 成分差异表

结论:从0.50 mm 下降到了0.28 mm,下降幅度44%。可以推断出蛇形是补强层影响RRO 的主要因素。

(2)胎体帘布拉链突出量对于RRO 的影响见表7。

结论:从0.30 mm 下降到了0.13 mm,下降幅度57%。可以推断出胎体帘布的接头突出量是胎体帘布影响RRO 的主要因素。

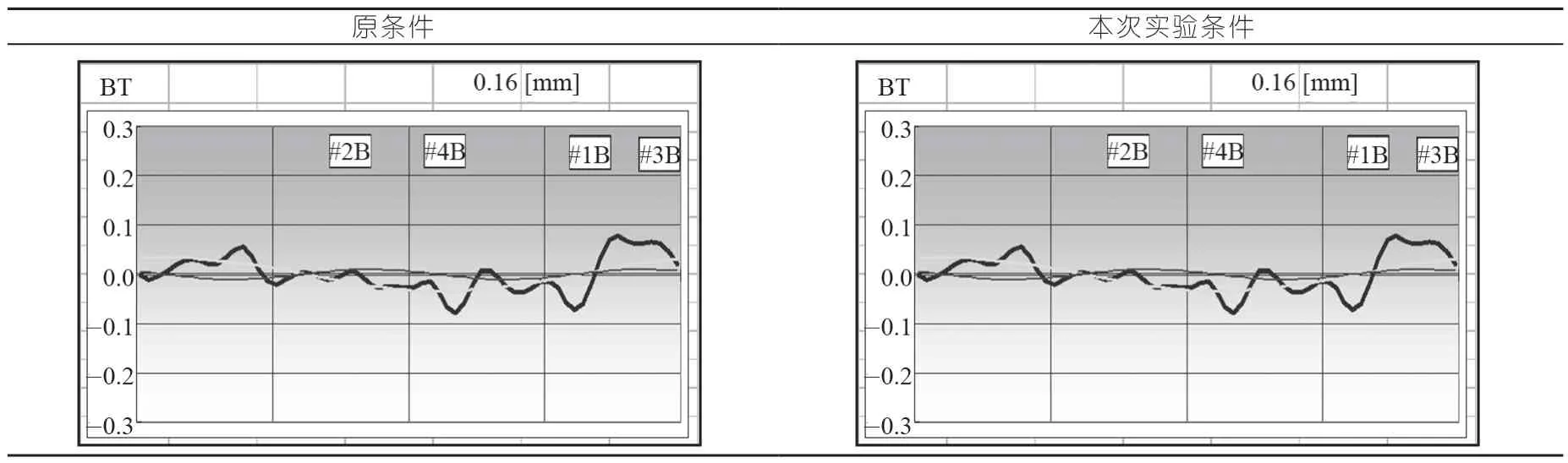

(3)带束层贴合速度对于RRO 的影响见表8。

表8 带束层贴合速度前后实验RRO 成分差异表

结论:从0.16 mm 下降到了0.15 mm。基本不影响RRO。

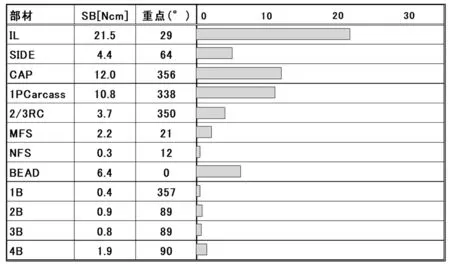

(4)综合其他8 个因子,对比结果如图6。

图6 前后实验各因子RRO 成分汇总

a. 补强层和胎体帘布这两个因子在生产条件变化后成分数值有比较大的下降;

b. 其他未变更生产条件的因子差异不大,实验的再现性比较高,数据可信。

SB :

(1)补强层周方向上的蛇形对于SB 的影响见表9。

表9 补强层前后实验SB 成分差异表

结论:从21 Ncm 下降到了7 Ncm,下降幅度66%。可以推断出蛇形是补强层影响SB 的主要因素。

(2)胎体帘布拉链突出量对于SB 的影响见表10。

表10 胎体帘布前后实验SB 成分差异表

结论:数值维持9 Ncm 不变,胎体帘布的接头突出量几乎不影响SB。

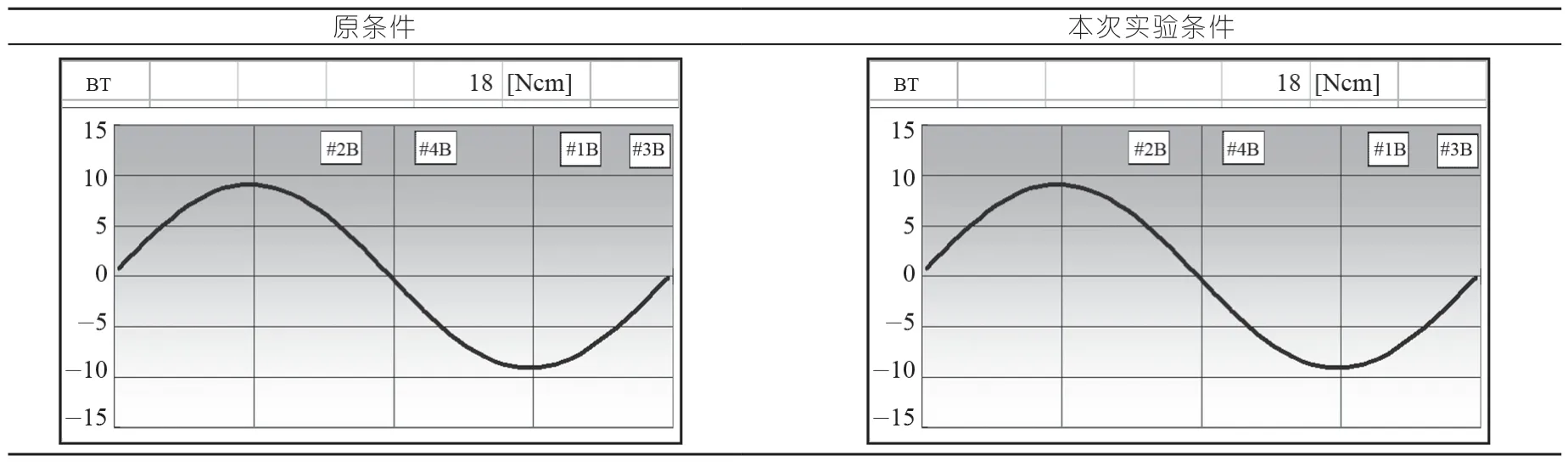

(3)带束层贴合速度对于SB 的影响见表11。

表11 带束层贴合速度前后实验SB 成分差异表

结论:从18 Ncm 下降到了10 Ncm,下降幅度44%。可以推断出贴合速度是带束层影响SB 的主要因素。

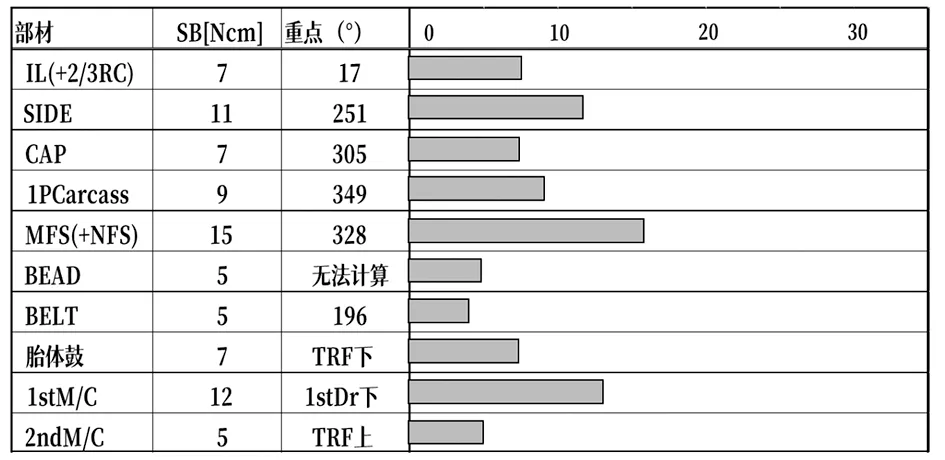

(4)综合其他8 个因子,对比结果如图7。

图7 前后实验各因子SB 成分汇总

a. 补强层和带束层这两个因子在生产条件变化后成分数值有比较大的下降;

b. 其他因子的两次实验结果差异性大,实验的再现性结果不好。

第二次实验,确立了部分因子的影响因素。其中,RRO 的两次实验再现性好,精度和数值的可信度高,但是SB 的再现性不高,故而需要对SB 再次进行分析并进行实验验证。

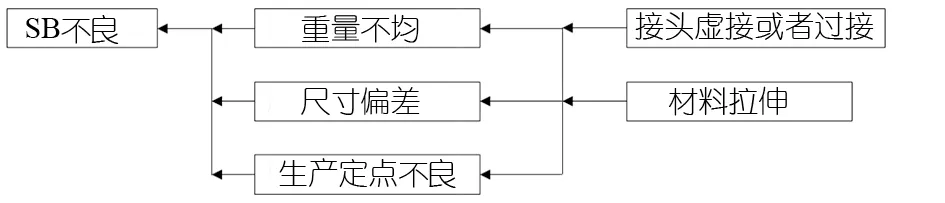

2.3 SB 的要因解析

SB 是力矩单位,所以其发生不良时的考虑因素演示示意如图8。

图8 SB 的影响衍生示意图

(表示衍生关系)

针对上述的各个要因,优先考虑验证:

(1)是否因为部材的拉伸导致周方向上的重量不均,从而引起SB 不良。

(2)是否因为“ 尺寸” 上的偏差(偏心),从而引起了SB 不良。

2.3.1 部材的重量不均导致SB 不良的推测验证

验证方法:将各种部材在长度方向上按照50~200 mm 的节距进行等分后测量并计算得出在轮胎的周方向上的重量分布并和实际分割实验的波形做比较。如果结果一致,可以判断原因是部料重量分布不均;反之,则说明部材的重量分布不均不是原因或者影响很小。

(1)内衬的拉伸(材料周向重量分布)对SB 的影响,见表12。

表12 内衬的拉伸量和分割实验对比表

本实验在生胎状态下测量重量分布。

比较生胎上内衬的重量分布和内衬因子的分割实验结果可以看出:

a. 两个波形的相位完全一致。

b. 生胎的周向重量分布波形的振幅为分割实验结果的74%。

结论:内衬的主要影响因素为周向上的重量不均(拉伸和接头)。

(2)胎面的材料拉伸(材料周向重量分布)对SB 的影响见表13。

表13 胎面的拉伸量和分割实验对比表

本实验在在带束层鼓上测量重量分布。

走进南翔馒头店,消费者们会眼前一亮:一面古朴典雅的文化墙,简洁易懂的文字展现了南翔馒头店的百年历程;乳白色为底的清新内饰搭配着老店本身暗红色复古装饰;南翔馒头六代传承的历史故事被完美融合到了枱垫、餐巾纸、筷子套、外卖食物盒、手提纸袋、菜牌封面等的设计中,历史底蕴呈现得淋漓尽致。

比较生胎上胎面的重量分布和胎面因子的分割实验结果可以看出:

a. 两个波形的相位基本一致;

b. 生胎的周向重量分布波形的振幅为分割实验结果的75%。

结论:胎面的主要影响因素为周向上的重量不均(拉伸和接头)。

(3)胎体帘布的材料拉伸(材料周向重量分布)对SB 的影响见表14。

表14 胎体帘布的拉伸量和分割实验对比表

本实验在生胎充气状态下测量重量分布。

比较胎体帘布的重量分布和胎体帘布因子的分割实验结果可以看出:

a. 两个波形的相位几乎一致。

b. 生胎的周向重量分布波形的振幅为分割实验结果的120%。

结论:胎体帘布的主要影响因素为周向上的重量不均(拉伸和接头)。

在实验的同时,发现了胎体帘布周向上的重量不均和1 段成型鼓的扩张有关,周方向上的重量分布以及钢丝密度分布都有6 次成分偏高的趋势见表15。

表15 胎体帘布的钢丝密度和多次成分

(4)补强层(取MFS)的材料拉伸(材料周向重量分布)对SB 的影响见表16。

表16 补强层的拉伸量和分割实验对比表

本实验在胎体鼓上贴合后测量重量分布。

比较补强层的重量分布和补强层因子的分割实验结果可以看出:

a. 补强层的重量分布差异非常小,无法进行相位的比较。

b. 生胎的周向重量分布波形的振幅为分割实验结果的10%。

结论:补强层轴方向上的重量分布不对SB 造成明显的影响。

(5)汇总所有部材在周向上的分布不均一量如图9 所示。

图9 各材料周向重量不均一换算值

可以看出,内衬(IL),胎面(CAP),胎体帘布(1PCarcass) 这三个部材在周方向上的分布不均衡量对SB 的影响最大。

2.3.2 “ 尺寸” 偏差导致SB 不良的验证

轮胎的“ 尺寸” 偏差可以理解为物理重心的偏移以及在旋转过程中出现的偏心量,这其中包含了旋转过程重出现的MB 不平衡量的反作用效果,综合以上形成SB 的力矩不平衡见图10。

图10 轮胎的重心偏移示意

各材料的振动成分对SB 成分有多大影响,可以通过下面的公式来进行模拟:

“ 尺寸” 偏差影响的SB(Ncm)量 =

轮胎重量(kg) × 9.81(m/sec2) × 重心偏移量(cm)

即可以理解为: 重心偏移量 = “ 尺寸” 偏差成分× 1/2

通过检测实际“ 尺寸” 偏移量可以推算出重心偏移从而得知其影响的SB 不平衡量,计算得到的结果汇总如图11 所示。

图11 “ 尺寸” 偏移量导致SB 不平衡成分

可以看出,补强层(MFS),胎侧 (SIDE) 和1 段鼓(1st M/C) 这三个因素的“ 尺寸” 偏差带给SB 的不平衡成分最大。

2.3.3 SB 验证实验总结

通过上述的实验结果,我们可以得出以下结论:

(1)SB 的不平衡量主要是两大因素造成:

a. 轮胎的部材在周向上的不均一分布,包括材料的拉伸以及接头位置的虚接和过接。

b. 轮胎生产时轴方向上的尺寸偏差(偏心)造成的重心偏移。

(2)重量分布方面,内衬(I L),胎面(CAP),胎体帘布(1PCarcass) 这三个部材在周方向上的分布不均衡量对SB 的影响最大。

(3)“尺寸”偏差方面,补强层(MFS),胎侧 (SIDE)和1 段鼓(1st M/C) 这三个因素的“ 尺寸” 偏差(偏心)带给SB 的不平衡成分最大。

(4)跟据2.3.2 的实验结果,可以汇总为下图12。

图12 SB 分割实验的要素汇总

a. 红色线段区域内的SB 不平衡因素主要由重量分布不均和“ 尺寸” 偏差共同造成。

b.蓝色线段区域内的SB 不平衡因素几乎只有“尺寸” 偏差造成。

c. 蓝色线段区域内的SB 不平衡量可能还存在其他因素。

(5)由于重量分布和“尺寸”偏差直接又存在的互相影响的关系,按照影响因子的影响程度大小绘制区间图如图13。

图13 SB 影响因子的要素区间

因此,实验一和实验二所选定的11 个因子可以按照影响要素的区间分布分为三大类:

a. 重量分布不均要因引起: 内衬;胎面;胎体帘布。

b.“ 尺寸” 偏差要因引起:补强层;1 段鼓;2 段鼓;胎体鼓;胎圈;硫化。

c. 重量分布不均和“尺寸”偏差同时影响:胎侧;带束层。

3 总结

经过上述的实验验证和分析,基本明确了各主要部材和成型要素对于SB 和RRO 的影响大小和影响成分,进而得出下列的结论:

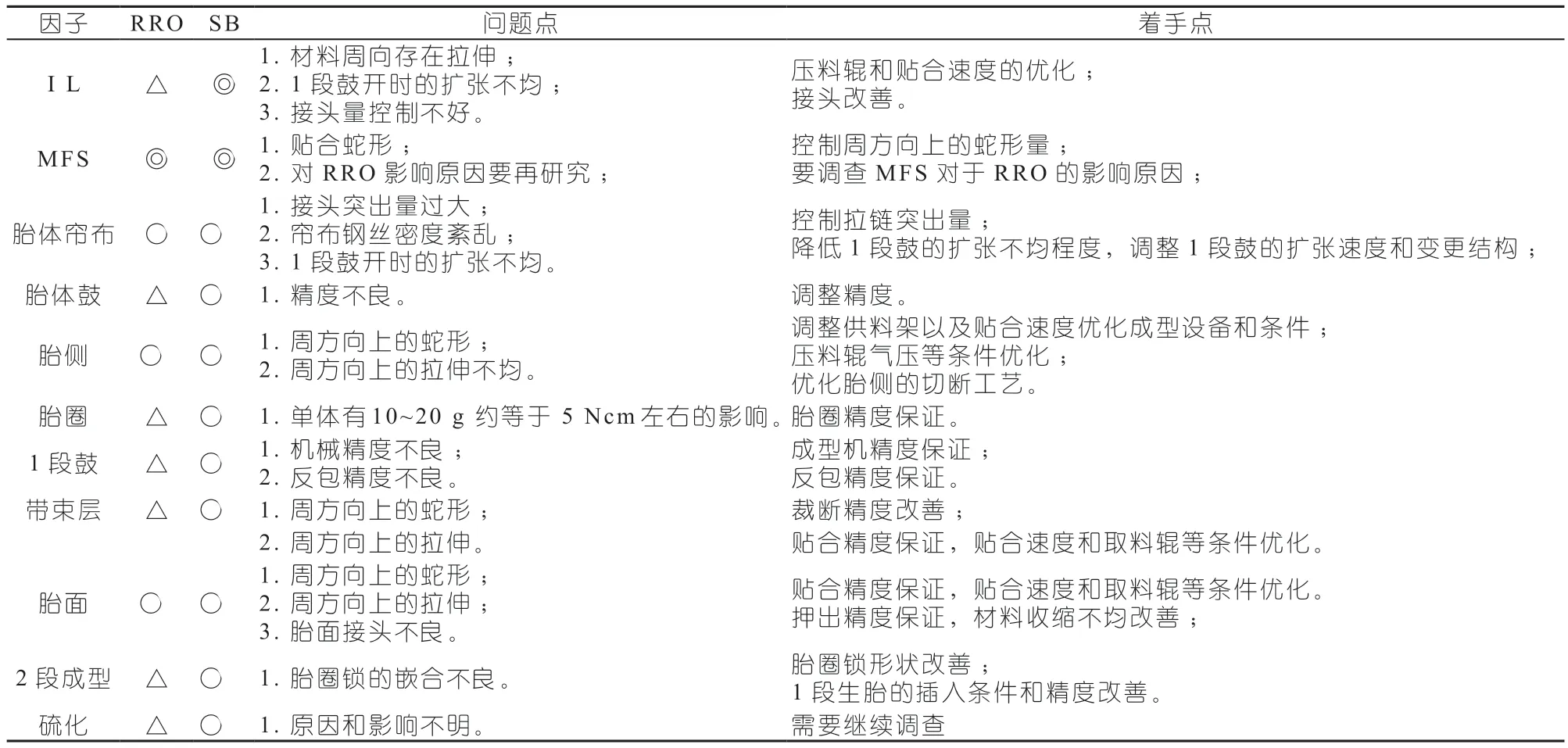

(1)11 个因子试验结果可以汇总为表17。

表17 因子试验结果 (△: 影响较小;○:有影响;◎:有比较大的相关性)

(2)明确后续课题:

a. 针对上述已经明确的导致RRO 和SB 不良的发生原因做针对性的改善。

b. 硫化对RRO 和SB 的影响机理的寻找和验证。

c. 补强层对RRO 的影响机理的寻找和验证。

d. 胎侧对RRO 的影响机理的寻找和验证。

4 结语

在轮胎均匀性的影响因子贯穿了整个轮胎的生产过程,仅仅通过单因子实验往往受到其他未知因子的影响,分析波形时,有大量的杂波掺入,很难保证实验的准确度和再现性,往往是分析和改善的难点所在。

通过轮胎的多因子分割实验,可以最大程度上降低其他因子的影响,过滤掉关注因子以外的杂波,从而快速区分出各个因子的影响程度,分离出影响较大的点进行重点的分析和对策。

通过多次实验结果可以看出,分割实验的再现性高,结果相对精确,通过针对各因子的影响机理的理论性研究,可以建立起改善均匀性的基础模型和数据,为实际生产中的改善活动打造理论基础。