基于气相质量分数的管壳式冷凝器机理模型异常工况分析

褚国正 孙琳 罗雄麟 付润武

摘 要 针对冷凝器设计优化,内部可能发生的异常工况,以及工作过程可能伴随的相变,大多数建模方法难以反映冷凝器内部换热和相变程度的现状,建立基于气相质量分数变化的管壳式冷凝器机理模型,该模型可计算流体在冷凝器各分割单元内的温度和气相质量分数的变化趋势,以此来研究冷凝流体在冷凝器内的传热和相变过程,并分析冷凝器内部是否发生泄漏等异常工况。仿真实验与机理模型计算结果对比显示:正常工况下,二者所得管程出口温差仅0.06 ℃(精确度接近100%);发生泄漏时,二者所得温差为7.24 ℃(偏差13.3%);正常工况下和发生泄漏后的气相质量分数折线图在各单元斜率的平均值差值约15.6%。

关键词 管壳式冷凝器 机理模型 相变 气相质量分数 异常工况分析

中图分类号 TP13 文献标志码 A 文章编号 1000-3932(2023)05-0707-07

符 号 说 明

Cp——定压比热容,kJ/(kg·K);

h——焓,kJ/kg;

i——单元编号,无量纲;

K——相平衡常数,无量纲;

n——单元数量,无量纲;

p——总压,bar(1 bar=100 kPa);

ps——饱和蒸汽压,bar;

qm——质量流量,kg/s;

r——质量汽化潜热,kJ/kg;

T——温度,℃;

β——气相质量分数,无量纲;

Δβ——气相质量分数变化量,无量纲;

Δh——焓变,kJ/kg;

ΔT——温差,℃;

ε——设定误差,无量纲;

ξ——热传导系数(根据实验测量,冷凝器基本模型中一般取平均值0.9),无量纲;

下标 g——气相;

in——入口;

l——液相;

out——出口;

s——壳程;

t——管程。

冷凝器是广泛应用于工业生产和流程的重要热交换设备,其作用是将高温高压状态下的气体或蒸汽冷却成液体,实现能量的转移和回收。随着现代工业的发展和技术进步,冷凝器的设计和优化成为热交换领域的研究重点,研究涉及流体力学、传热学、材料科学等多个学科领域,并取得了令人瞩目的研究进展。研究者们通过数值模拟和实验手段,不断优化传热表面的结构和材料,提高了传热效率,同时利用先进的计算方法,优化管道布局和尺寸参数,使冷凝器在满足特定工况下有更好的性能。另外,高性能材料的应用也提高了冷凝器的耐腐蚀性和寿命。文献[1]对管壳式冷凝器的工艺设计进行了要点分析,提出完备的设备结构形式以及恰当的工艺设计方法,是化工过程稳定运行的保证,同时也是降低成本、增加效益的基础。文献[2]提出一种管壳式冷凝器优化设计方法,以最小化换热面积为目标函数进行优化求解,选择不同头型的冷凝器对换热面积优化的影响并不明显,与相关文献相比仅减少了1.29%,但头型的选择会影响冷凝器中管束的排布方式,除此之外還给出了不同换热面积下的最小冷凝器功耗,做出了功耗与换热面积间的权衡,权衡方案条件比最小换热面积方案下的功耗降低了78.80%,而换热面积仅增加了3.73%。文献[3]提出基于理论的有机工质管壳式冷凝器构形优化方法,根据该方法设计的冷凝器最优构形与初始设计结构相比,总耗散率提高了10.70%,而总泵功率和复合函数则分别降低了54.94%和6.46%,证明该方法牺牲了一定的传热性能,使得冷凝器流动性能显著提高,最终使得其综合性能提高。这些研究成果为冷凝器的设计与制造提供了有力支撑。

冷凝器在实际运行中会面临各种异常工况,如泄漏、结垢堵塞、传热系数降低等。这些异常工况可能导致冷凝器性能下降甚至出现安全隐患,因此针对异常工况进行分析和诊断显得尤为重要。文献[4]对管壳式换热器在实际工程应用中出现的故障进行分析,并对其工程设计提出改进意见。文献[5]提出基于简化物理模型的制冷机组换热器性能劣化的诊断方法,实验结果显示该方法对蒸发器和冷凝器的换热性能和流动性能劣化的诊断准确率都在98%以上。文献[6]提出基于支持向量数据-贝叶斯模型的冷水机组故障检测与诊断方法,该方法对出水温度传感器偏差故障的诊断率达到了100%。此外,众多研究者也通过数值模拟和实验研究,深入探究不同异常工况对冷凝器内流体的传热和流动特性的影响,对冷凝器在工作过程中可能出现的异常工况进行全面分析,为保证冷凝器安全运行、研究其换热性能和稳定性提供了坚实的科学依据和理论基础。

管壳式冷凝器作为工业过程中最常用的一种冷凝器类型,其异常工况的研究也备受关注。在实际应用中,管壳式冷凝器可能面临多种异常工况,如冷却水流量不稳定引起的结霜、冷却水温度升高导致的传热效率下降、管道堵塞引发的压力波动等,针对这些异常工况,研究者们通过模型建立、数值模拟和仿真实验研究等方法,探索管壳式冷凝器的运行机理和优化策略,为冷凝器的可靠运行和性能提升提供了重要参考[6~18]。

笔者将从冷凝器模型的设计与优化出发,研究异常工况对冷凝器性能的影响,通过机理模型对冷凝器内可能发生的异常工况进行分析。

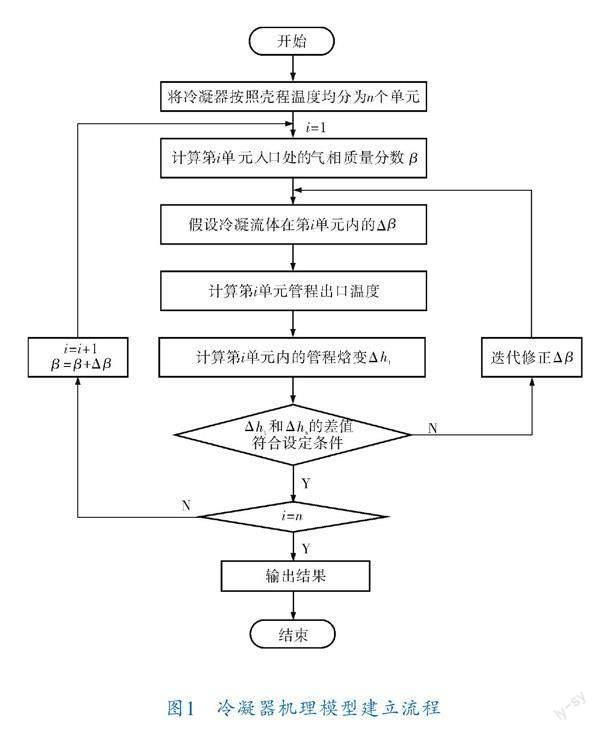

1 建模思路

基于气相质量分数的管壳式冷凝器机理模型的建模思路是:根据壳程侧温度将整个冷凝器平均分成若干个单元,对各个单元内冷凝流体的气相质量分数变化量进行假设,据此计算出单元管程出口温度,进而得出冷凝流体在该单元内发生的焓变,并以管程焓变与壳程侧冷却水发生的焓变的差值为依据,不断对单元内冷凝流体的气相质量分数变化量进行迭代修正,以此类推,直至计算出冷凝流体最终的出口温度。

采用模型计算出的冷凝流体在流经各单元时的温度和气相质量分数的变化可用于对冷凝器异常工况进行分析。

2 基于气相质量分数的冷凝器机理模型

管壳式冷凝器按空间布置可分为卧式和立式,冷凝流体可以选择从管程或壳程流入,这对其换热性能、传热系数等换热相关参数的计算有很大影响。

笔者选取的建模对象是冷凝流体在管程内流动的卧式管壳式冷凝器。在管壳式冷凝器中,管程流体和壳程流体的流动方式一般有并流和逆流两种方式,逆流方式换热效率更高,在实际工业过程中较为常用,但在管壳程流体并流流动时,入口处温差更大,出口处温差更小,相较于逆流温差跨度更大。因此,本次仿真冷凝器内部管壳程流体采用并流方式,以更利于验证模型的稳定性和准确性。

为方便建模,做出如下基本假设:

a. 流体在同一单元内的物性参数相同,且基于单元入口处的温度状态下选取。

b. 将流体的总质量流量视为恒定不变。

c. 不考虑压力变化对流体物性参数产生的影响。

冷凝器机理模型建立流程如图1所示。

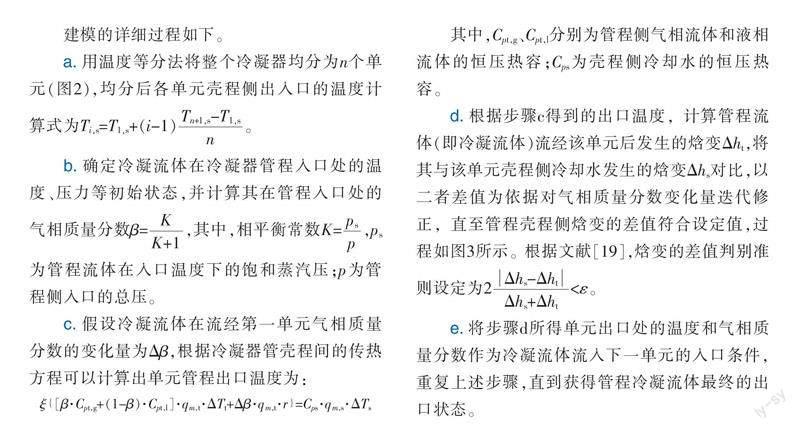

建模的详细过程如下。

d. 根据步骤c得到的出口温度,计算管程流体(即冷凝流体)流经该单元后发生的焓变Δht,将其与该单元壳程侧冷却水发生的焓变Δhs对比,以二者差值为依据对气相质量分数变化量迭代修正,直至管程壳程侧焓变的差值符合设定值,过程如图3所示。根据文献[19],焓变的差值判别准则设定为2<ε。

e. 将步骤d所得单元出口处的温度和气相质量分数作为冷凝流体流入下一单元的入口条件,重复上述步骤,直到获得管程冷凝流体最终的出口状态。

3 异常工况分析方法研究及示例分析

为了验证基于气相质量分数的管壳式冷凝器机理模型在分析异常工况时的表现,用Aspen软件模拟管壳式冷凝器在正常工况下和异常工况下的工作过程,并在Matlab环境中建立机理模型对这两种工况进行计算和分析。

初始条件下冷凝流体及冷却水的基本参数如下:

管程入口冷凝流体温度 80 ℃

壳程入口冷却水温度 30 ℃

壳程出口冷却水温度 40 ℃

冷凝流體质量流量 15 kg/s

冷却水质量流量 37 kg/s

管程入口压力 8 bar

壳程入口压力 4 bar

为模拟异常工况,将整个冷凝器等效成两个独立部分(冷凝器1和冷凝器2),如图4所示,令从冷凝器1管程出口流出的冷凝流体的80%(质量分率)流入冷凝器2管程,剩余20%(质量分率)自冷凝器2的壳程入口流入,用于模拟冷凝器内部管程发生泄漏。将模拟正常工况和异常工况下冷凝器管壳程出入口处流体的温度状态汇总于表1。

用商业软件完成仿真后,选取机理模型计算所需的初始条件参数,代入模型,计算得到的冷凝流体温度结果如图5所示,可以看出,模型计算出的正常工况下管程流体的出口温度为49.64 ℃,与仿真结果的误差仅为0.06 ℃,说明模型计算结果比较准确。红色折线中,管程的最终出口温度为54.53 ℃,说明在没有发生异常工况时,实际出口温度应在54.53 ℃左右,而仿真结果为47.29 ℃,与模型计算结果的误差达到了7.24 ℃(偏差13.3%),由此可以判断冷凝器内部存在异常工况。

在实际化工过程中,通常无法实时得知在没有异常工况情况下管程出口处冷凝流体温度的预期值。为此,本模型通过计算冷凝流体的气相质量分数变化趋势作为分析和识别异常工况的依据。如图6所示,正常工况下,管程冷凝流体的气相质量分数由入口处的0.184较为迅速地下降,流出第4单元时已接近完全液化(气相质量分数降至0);异常工况下的折线下降缓慢,直至流出最终出口时,气相质量分数仍有0.027。从图6中可以直观地看出两条折线的变化趋势自第2单元便开始出现较大偏差,由计算可得,正常工况下的气相质量分数变化折线图各段斜率的平均值约为-0.022;异常工况时,各段斜率的平均值约为-0.019,二者的偏差达到了15.6%,由此可推断管壳式冷凝器内部出现了异常工况。

4 结束语

笔者建立了一个基于气相质量分数的管壳式冷凝器机理模型,通过模型计算出了冷凝流体在管程内发生的温度变化和气相质量分数变化,进而对冷凝器内部可能发生的异常工况进行分析。又通过仿真模拟管壳式冷凝器在异常工况下的工作状态,将之与机理模型计算出的结果进行对比,验证了模型的准确性和有效性。未来的研究将致力于对冷凝器内部的异常工况进行识别与预测,以及进一步改进、优化机理模型。

参 考 文 献

[1] 吴良辉,黄煜.管壳式冷凝器工艺设计要点分析[J].中国高新技术企业,2013(6):21-23.

[2] 崔祎,常承林,王彧斐.一种管壳式冷凝器优化设计新方法[J].化工生产与技术,2022,28(6):26-31;35.

[3] 冯辉君,陈林根,吴志祥,等.基于理论的有机工质管壳式冷凝器构形优化[J].化工学报,2020,71(S2):98-103.

[4] 刘姜利.管壳式换热器故障分析及工程设计改进[J].山东化工,2019,48(15):152-153.

[5] 安礼贝,段丽平,石靖峰,等.基于简化物理模型的制冷机组换热器性能劣化诊断方法[J].建筑科学,2022,38(12):25-33.

[6] 刘伫熔,叶琳,丁之劼,等.基于支持向量数据-贝叶斯模型的冷水机组故障检测与诊断研究[J].制冷技术,2021,41(2):30-35.

[7] 熊远帆,李华山,龚宇烈.非共沸工质蒸发式冷凝器多目标优化设计[J/OL].化工进展,2023:1-15.[2023-07-28].DOI:10.16085/j.issn.1000-6613.2023-0771.

[8] 殷浩鑫.家用冰箱热壁冷凝器的结构设计优化[J].能源研究与利用,2020(4):47-53.

[9] 王珂.蒸发式冷凝器优化设计及热泵机组性能研究[D].济南:山东建筑大学,2019.

[10] 谢翌,刘钊铭,李夔宁,等.车用平行流式冷凝器流程扁管数布置的优化设计[J].科学技术与工程,2019,19(16):126-133.

[11] 徐智雄,张丽英.冷凝器的性能优化设计研究[J].时代汽车,2018(9):97-99.

[12] 刘海.基于换热器设计软件的卧式冷凝器优化设计[J].山东化工,2017,46(23):93-94;97.

[13] 王密,范飞,孔凡胜,等.大型管壳式冷凝器的优化设计[J].压力容器,2017,34(9):43-47.

[14] 王俊,黄翔,苏晓青.蒸发式冷凝器的优化设计[J].制冷与空调(四川),2016,30(5):552-556.

[15] KNOTEK M, ONDEJ HYNXICA, PAVEL JEDLI-KA,et al.Fault diagnosis applied on the heat exchanger[J].IFAC Proceedings,2006,39(21):422-426.

[16] MA S Y,BI T T,GONG Y,et al.Failure analysis on abnormal leakage of shell and tube heat exchanger in specialty chemical plant[J].Engineering Failure Analysis,2023,149:106859.

[17] GRAAN S,SCHOOR G,UREN K R,et al.Graph matc- hing as a means to energy-visualisation of a counter-flow heat exchanger for the purpose of fault diagnosis[J].IFAC-PapersOnLine,2017,50(1):2842-2847.

[18] 刘浩,张春路,丁国良.结合人工神经网络的冷凝器稳态分布参数模型[J].上海交通大学学报,2000,34(9):4-17.

[19] 赵静姝,黄虎,张忠斌,等.基于集中参数模型的冷凝器稳态仿真改进算法[J].南京师范大学学报(工程技术版),2013,13(3):5-11.

(收稿日期:2023-03-01)

Analysis of Abnormal Working Conditions of a Shell and Tube

Condenser Mechanism Model Based on the Vapor Mass Fraction

CHU Guo-zheng, SUN Lin, LUO Xiong-lin, FU Run-wu

(College of Information Science and Engineering, China University of Petroleum(Beijing))

Abstract Considering condensers design optimization, possible abnormal working conditions inside and the possible phase transition during its working process, and most modeling methods are difficult to reflect the current situation of heat transfer and phase transition inside the condenser, a mechanism model of shell-and-tube condenser based on the change of gas phase mass fraction was established. The model can calculate the change trend of the temperature and gas phase mass fraction of the fluid in each division unit of the condenser so as to investigate both the heat transfer and phase transition process of the condenser fluid there and analyze whether any abnormal working condition such as the leakage occured inside the condenser. The comparison

基金項目:国家自然科学基金青年基金项目(21006127,21706282);国家自然科学基金面上项目(22178383);北京市自然科学基金面上项目(2232021)。

作者简介:褚国正(1998-),硕士研究生,从事过程控制与优化的研究。

通讯作者:孙琳(1981-),讲师,从事化工过程建模、控制与优化的研究,sunlin@cup.edu.cn。

引用本文:褚国正,孙琳,罗雄麟,等.基于气相质量分数的管壳式冷凝器机理模型异常工况分析[J].化工自动化及仪表,2023,50(5):707-712;719.