水下压力温度一体变送器质量测试方法研究

谭文涛 李宇航 孙瀚轩 岳元龙 左信

摘 要 水下压力温度一体变送器性能的优劣直接决定水下生产系统能否安全运行。目前国内尚未形成水下压力温度一体变送器质量测试的配套方法。以API 17F标准规定的关于水下变送器测试项目为基础,针对水下压力温度一体变送器制定有可操作性的质量测试方法和出厂验收测试方法。测试项目包括氦气泄漏、环境筛选、外压、接触井流部分耐压强度、接触井流部分压力温度循环、功能和连续性、绝缘电阻、焊接电阻测试等,针对每一个测试项目给出了详细的测试目的、标准要求、测试步骤。所提测试方法通过挪威船级社审核,并成功应用于渤海油气田水下压力温度一体变送器工程化产品的挪威船级社认证。

关键词 压力温度一体变送器 状态监测 水下 接触井流 质量测试方法

中图分类号 TP212 文献标志码 A 文章编号 1000-3932(2023)05-0660-10

水下压力温度一体变送器(以下简称PTT)是深海油气田水下采油树设备中极为重要的测量设备[1]。压力和温度是石油开采过程中的重要参数,PTT用于采油树管汇部分实时监测油气工艺介质的压力温度工程量,需要耐受油气井下高温高压的严苛环境。PTT主要由接觸井流部分、电子舱、标准法兰及外壳等部分构成。接触井流部分(探针测量部分)接触生产工艺井流,生产工艺井流中含有天然气或者伴生天然气;电子舱与海水接触;法兰盘封堵结构与采油树本体接触。同时,PTT安装在水下采油树或管汇上,属于水下结构物的开孔封堵元件,根据API 17F标准,需要满足相应的密封要求。

由于国内此前尚未开展PTT产品的研制工作,所以在工程化产品研制方面缺乏经验和技术支持[1~3]。我国相关工程化产品研制起步较晚,同时也尚未形成产品的规范化测试方法,缺乏专业化的质量测试标准[4]。而目前国外PTT相关设备开发技术十分成熟,产品形式多样,具有规范化工程化产品设计与产品质量测试标准文件[5]。其中,国际水下生产控制系统可参考执行美国石油学会(American Petroleum Institute,API)实行的一系列标准文件。因此,为加快水下控制系统研发进程,笔者基于API系列标准,针对PTT制定可操作性质量测试方法,填补相关设备测试方法和测试标准的空缺,为后续产品研发工作提供设计参考和质量测试指标[6]。

笔者针对PTT制定规范化的质量测试方法和测试标准,为工程化产品提供可操作性强的试验验证方法,并通过工程实例验证,为水下生产控制系统设备的设计和维护提供技术支持。PTT测试方法包括PTT质量测试(Qualification Test,QT)和出厂验收测试(Factory Acceptation Test,FAT)。

1 国内外产品研发背景

API制定了水下生产控制系统标准和水下井口、采油树设备规范等标准文件,提出了对PTT的设计规范和性能需求。

首先,API 17F水下生产控制系统标准文件规定PTT需要满足密封件气密性要求、耐受环境温度、环境振动及冲击,接触井流部分结构需满足耐受工作压力和高设计温度、功能连续性、绝缘电阻、焊接位置接触电阻等方面的质量要求[7,8]。其次,PTT安装在采油树上,属于采油树本体的开孔封堵元件,API 17D水下井口及采油树设备规范规定:封堵元件需要耐受深海海水压力环境、符合封堵元件耐压标准等质量要求[9]。

目前,国外PTT主要由世界海洋油气开发领域的知名集团成套开发,如GE、Roxar、Phaze等[10]。GE公司的PTX400系列压力、温度和温度/压力复合输出变送器是专门为海底长时间应用而特殊设计的,可以直接在海底井口和生产管汇上进行精确的工艺测量。Roxar插入式压力温度传感器,可选压力和温度双冗余,压力测量元件为硅压阻传感器,从同一测量桥上测量压力和温度,对压力读数进行完全的温度补偿。Phaze公司水下压力温度传感器采用内部薄膜技术和玻璃/陶瓷-金属密封,其压力温度传感器PTTT非常适合需要高精度的水下应用。以上国外系列产品均采用硅压阻传感器作为压力测量元件,多采用双冗余设计确保测量精度并提升仪表可靠性。

由于国内起步较晚,工程化产品尚未进行研发,完全依赖进口,PTT产品存在行业垄断和关键技术限制。为加速水下控制系统国产化进程,中海油牵头国内相关企业开展PTT产品研制,形成PTT质量测试方法。笔者依托水下控制系统API 17F标准,以浅水水下管汇上使用的PTT为例,开展水下压力温度一体变送器质量测试方法研究,旨在突破国外对水下压力温度一体变送器的垄断,形成具有自主知识产权的水下压力温度一体变送器出厂测试技术,此测试方法通过挪威船级社审核,并成功应用于渤海油气田浅水水下方向控制阀工程化产品的挪威船级社现场认证。

2 PTT质量鉴定试验

PTT的质量鉴定试验参考API 17F 2017版的9.2节进行,包括氦气泄漏试验、环境试验、外压试验、接触井流部分的结构压力试验、功能和连续性试验、PTT绝缘电阻检测试验、电接头线缆焊接位置电阻测试。试验顺序如下:

a. 第1阶段。2.2.1~2.2.4节与2.3、2.4节同时开展,即印刷电路板(PCB)的Q1测试、EMC与接触井流结构的耐压强度、温度循环、压力循环试验同时开展。

b. 第2阶段。2.1节氦气泄漏试验,在接触井流结构的耐压强度、温度循环、压力循环试验后进行。

c. 第3阶段。电子舱与接触井液结构集成为PTT后,开展2.2.5、2.2.6、2.3、2.5、2.6节试验。

d. 第4阶段。PTT整机氦气泄漏试验,用PTT整机替换2.1节中的被测对象。

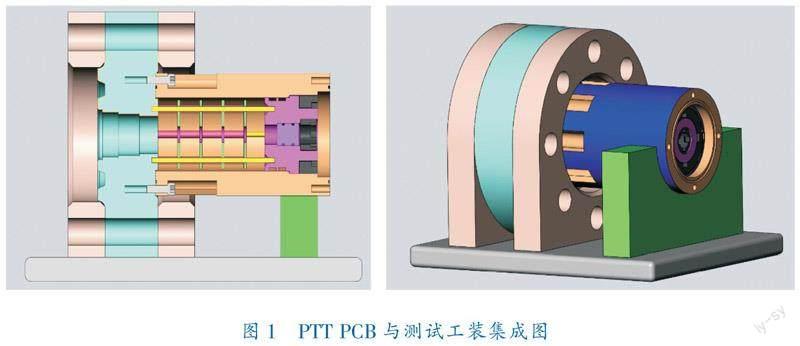

PTT PCB与测试工装集成如图1所示。

2.1 氦气泄漏试验

2.1.1 氦气泄漏试验目的

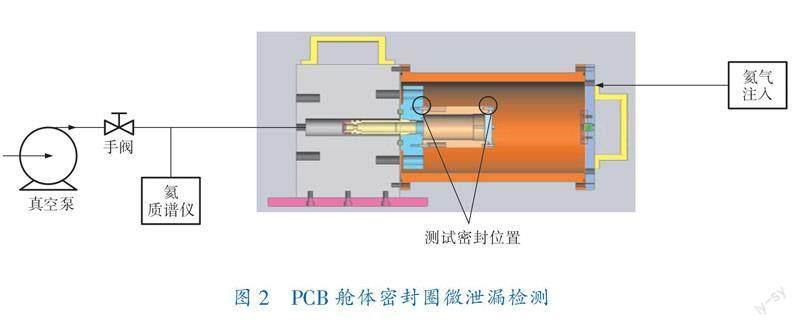

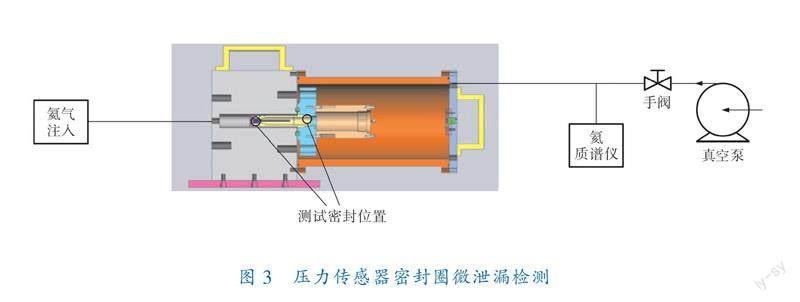

验证PTT与外界海水(试验过程用水替代)环境接触的密封件和压力传感器的密封件是否存在微小渗漏,气密性试验结束后,质谱仪氦速率满足不应超过5×10-8 mbar·L/s(1 bar=105 Pa)的要求。

2.1.2 氦气泄漏试验步骤

首先按照图2集成测试设备,将氦质谱仪和真空泵通过一个三通阀门接至PTT测试工装后端(安装法兰盘位置处),真空泵上游连接一个手阀。其次,打开手阀,用真空泵将PTT测试工装腔体抽微真空,然后关闭手阀。使用瓶装氦气向PTT测试工装注入常压氦气,时间2 s,验证后端各密封件是否存在微小泄漏。最后,观察质谱仪检测结果,若氦气量不超过5×10-8 mbar·L/s,说明密封件无微泄漏。

更改氦气泄漏测试位置,如图3所示,将氦质谱仪和真空泵通过一个三通阀门接至PTT测试工装前端(接触工艺井流探头位置处),重复以上操作。

2.2 环境试验

环境试验需要进行温度试验、冲击试验、振动与随机性试验、电磁兼容性(Electromagnetic Compatibility,EMC)试验。其中,API 17F规定了环境试验中冲击及振动试验的两个不同执行标准:Q1测试标准用于检验印刷电路板和子组件;Q2测试标准用于电子组件设备。标准试验参数如下:

a. 冲击试验。Q1为30g加速度,11 ms半正弦波;Q2为10g加速度,11 ms半正弦波。

b. 温度试验。以最低5 ℃/min的速度升高至高设计温度,在此温度下保持30 min;以最低

5 ℃/min的速度降至低设计温度,在此温度下保持30 min。

c. 振动试验。Q1和Q2均为5~25 Hz,位移为±2 mm;Q1为25~1 000 Hz,加速度为5g;Q2为25~150 Hz,加速度为5g。

d. EMC测试标准矩阵。EMC测试标准矩阵见表1。PTT使用24 V直流电供电,因此只需完成矩阵中序号1~5对应的测试内容。其中性能标准A要求为不得出现功能丧失、存储数据丢失或状态变化。性能标准B要求为存储数据不应丢失或不产生状态变化。

2.2.1 PCB的Q1等级的温度试验

首先,将PCB与测试工装集成,测试工装放入温箱中,进行断电/通电测试,验证通信正常。其次,开始高温试验。PCB在电路板最高设计温度下保温48 h。保温期间,检测PCB温度和压力采集功能、通信功能是否正常。保温结束,进行断电/通电测试。下一步,开始高低温循环试验,PCB在电路板设计温度范围内进行温度循环,温度变化速率为5 ℃/min,高/低温持续时间为30 min,循环10次。循环期间,检测PCB温度和压力采集功能、通信功能是否正常。循环结束后,进行断电/通电测试。

2.2.2 PCB的Q1等级的冲击试验

首先,将PCB与测试工装集成,将测试工装放置在冲击试验工作台上并固定。其次,沿3个相互垂直的轴在6个方向上施加4次冲击,其中一个轴需垂直于PCB平面,冲击波为30g加速度,11 ms半正弦波。试验结束,观察PCB是否出现损坏或者变形,并检测温度和压力采集功能、通信功能是否正常。

2.2.3 PCB的Q1等级的振动与随机试验

首先,将PCB与测试工装集成,将测试工装放置在振动试验工作台上并固定,测量振動试验设备激励水平的振动反馈传感器(控制传感器)固定在试验夹具上。其次,向3个相互垂直的轴各施加一次5~1 000 Hz往返扫频。确定敏感轴,在敏感轴方向进行2 h的随机振动。试验结束后,观察PCB是否出现损坏或者变形,并检测温度和压力采集功能、通信功能是否正常。

2.2.4 电磁兼容性试验

静电放电试验步骤。首先,PCB与试验工装集成,放置在静电放电试验工作台上。其次,使用静电放电试验设备对PCB试验工装进行±4 kV接触放电。最后,试验结束后给仪表供电,建立通信后,检查通信功能是否正常。

快速脉冲群测试步骤。首先,PCB测试工装集成,放置在快速脉冲群测试工作台上。其次,对电源输入端口进行测试,将PCB测试工装电源线与快速脉冲群测试设备连接,信号线与上位机保持连接,建立通信。开始5 kHz重复频率、电源端口±2 kV的快速脉冲群测试,测试通信是否正常。接下来,对信号端口进行测试,将PCB测试工装电源线与数字电源连接,信号线与上位机保持连接,建立通信。开始5 kHz重复频率、信号端口

±1 kV的快速脉冲群测试,测试通信是否正常。

射频干扰测试步骤。首先,将PCB测试工装集成,放置在射频干扰测试工作台上。其次,对电源输入端口进行测试,将PCB测试工装电源线与射频干扰测试设备连接,信号线与上位机保持连接,建立通信。开始电源射频干扰测试,测试通信是否正常。接下来,对信号端口进行测试,将PCB测试工装电源线与24 V数字电源连接,信号线与射频干扰测试设备连接,同时与上位机保持连接,建立通信。开始信号射频干扰测试,测试通信是否正常。

传导发射测试步骤。首先,将PCB测试工装集成,放置在传导发射测试工作台上。其次,将PCB测试工装电源线与传导发射测试设备连接,信号线与上位机保持连接,建立通信。传导发射测试设备对PCB电源输入进行0.15~30 MHz的传导发射测试。测试通信是否正常并通过频谱分析仪分析准峰值限值和平均值限值是否符合要求。

浪涌测试步骤。首先,将PCB测试工装集成,放置在浪涌测试工作台上。其次,对电源输入端口进行测试,将PCB测试工装电源线与浪涌测试设备连接并进行2 000 V浪涌测试。试验结束后,将PCB测试工装连接24 V数字电源,信号线与上位机保持连接,建立通信,测试通信是否正常。接下来,对信号端口进行测试,将PCB测试工装信号线与浪涌测试设备连接并进行500 V浪涌测试。试验结束后,将PCB测试工装连接24 V数字电源,信号线与上位机保持连接,建立通信,测试通信是否正常。

2.2.5 PTT的Q2等级的冲击试验

首先,通过EMC试验的电路板、电子舱与通过3.5节试验的接液部分、法兰集成为PTT,并固定在冲击试验工作台。其次,沿3个相互垂直的轴在6个方向上施加4次冲击,其中一个轴垂直于电路板平面,冲击等级为10g加速度11 ms半正弦。观察PTT是否出现损坏或者变形,并进行温度和压力采集功能、通信功能是否正常。

2.2.6 PTT的Q2等级的振动与随机试验

首先,通过EMC试验的电路板、电子舱与通过2.5节试验的接液部分、法兰集成为PTT,并固定在冲击试验工作台,测试工装放置在振动试验工作台上并固定,测量振动试验设备激励水平的振动反馈传感器(控制传感器)固定在试验夹具上。其次,向3个相互垂直的轴各施加一次5~150 Hz往返扫频,确定敏感轴。然后,在敏感轴方向进行2 h的随机振动。试验结束,观察PTT螺栓是否出现损坏或者变形,并检测温度和压力采集功能、通信功能是否正常。

2.3 外压试验

2.3.1 试验目的

验证PTT与外界海水(试验过程用水替代)环境接触的密封件功能完整性,外压试验结束后无水泄漏至PTT内部。

2.3.2 试验步骤

首先,将PTT放置于环境模拟装置内,若厂家没有,需要设计等效工装。其次,向环境模拟装置中倒入水,直至PCB电子舱完全浸没至水中。通过加入冰块或在室外环境操作,使水的温度符合实际工作环境温度范围。通过气泵升压至1.1倍海水环境压力,环境模拟装置压力上升速度不小于24 bar/min(试验过程不低于12 bar/min)。压力上升至1.1倍海水环境压力,停止升压,进入保压阶段,并记录保压起始时间。通过排气阀泄压至大气压,泄压速度不小于36 bar/min(试验过程不低于12 bar/min)。进行3个泄压-升压循环,第3个循环结束后进入保压阶段,保压时间6 h(不含泄压-升压循环时间)。最后,泄压至大气压力,回收水,擦除PCB电子舱表面的水,从环境模拟装置上拆卸测试工装。拆卸电子舱,观察电子舱内部是否有水。

2.4 接触井流部分的结构压力试验

2.4.1 试验目的

验证PTT接触井液部分的结构耐压强度。

2.4.2 试验步骤

首先,将PTT接触井液部分的结构与测试工装集成。其次,传感器接液部分升压至1.5倍工作压力,保压15 min。最后,观察法兰连接处是否有液体漏出。

2.5 接触井流部分结构的压力循环和温度循环试验

2.5.1 试验目的

验证PTT接触井流结构在交变压力和交变温度下的强度。

2.5.2 试验步骤

接触井流部分进行3个温度循环试验,200个压力循环试验;以上试验结束后进行1倍最高工作压力试验。

首先,将PTT与测试工装集成。其次,在传感器腔体内注入绝缘油,采用温控加热棒升温至最高设计温度,模拟密封件高温工作环境。升压至工作压力,然后泄压至0 MPa,此过程不保压。取出加热棒,反复放置冷区的金属块至绝缘油中,使温度降至最低设计温度,模拟密封件低温工作环境。升压至工作压力,然后泄压至0 MPa,此过程不保压。恢复常温,反复升压100次。重复以上温度循环操作。

温度循环结束后,恢复常温,反复升压90次。重复温度循環操作。结束后,恢复常温,反复升压9次。最后,200次压力循环试验后,进行1倍工作压力试验。记录试验结果,观察有无流体介质从法兰连接处泄漏,所有试验结束后,观察PTT内部有无流体介质渗入。

2.6 PTT功能和连续性试验

2.6.1 试验目的

验证PTT的压力与温度检测功能、通信功能在连续工作时保持正常。

2.6.2 试验步骤

电压偏离测试。按照标准要求,为确保PTT在电压低于24 V(DC)时能正常工作,比如由于飞线距离较远,从水下控制模块(SCM)到PTT存在一定的电压降,同时考虑到部分用户对于PTT安装到其设备前的FAT时需要进行电压偏离的测试要求,对PTT进行电压偏离24 V(DC)的测试,具体包括20 V(DC)的试验、27 V(DC)的试验,并在试验中测试启动电流。首先,分别使用20 V(DC)、27 V(DC)供电。其次,在试验中测试启动电流,仪表平均涌流在500 ms内不得超过最大额定稳态电流的120%。记录电流数据。

压力检测功能试验。按照标准要求,PTT压力变送器功能试验目的是验证压力检测功能,PTT压力输出与标准表偏差不超过±0.025%FS,首先,将电子舱和压力测试工装集成。其次,手动液压泵从0 MPa至1.1倍的量程上限之间,随机取10个压力测量值,比较PTT压力测量值与标准表输出。验证测量偏差不超过±0.025%FS。

温度检测功能试验。按照标准要求,PTT温度变送器功能试验目的是验证温度检测功能,PTT温度输出与标准表偏差不超过±0.25%FS,首先,将电子舱和压力测试工装集成。其次,温度模拟装置从设计温度量程之间,随机取10个温度测量值,比较PTT温度测量值与标准表输出。验证测量偏差不超过±0.25%FS。

CAN通信参数测试。按照标准要求,测试PTT的CAN通信距离和终端电阻,首先,将电子舱和压力测试工装集成。其次,使用上位机软件测试上电默认通信速率和最大通信速率。而后在PTT的CAN_H、CAN_L两端用万用表欧姆挡测量终端电阻值,记录数据。最后,CAN通信设备连接通信线缆,在不同通信速率下,测试CAN通信距离。

CAN通信接口测试。按照标准要求,依次验证基于LSS标准的修改CAN波特率和ID的命令。首先,将电子舱和压力测试工装集成。其次,使用CAN通信上位机,测试基于LSS标准的修改波特率和ID的命令。详细命令见表2(以初始ID-0x02为例)。使用上位机测试验证PTT是否响应命令。

CAN通信连续性测试。首先,将电子舱和压力测试工装集成,通过上位机软件将PTT通信状态设置为启动状态。进行48 h连续通信测试,随机选取时间点,检测通信是否正常。

2.7 绝缘电阻检测试验

仪表通信方式以CAN总线通信和RS485串口通信为例。首先,将PTT与测试工装集成。其次,绝缘表依次对两路通信接口进行绝缘电阻测试:绝缘板正极连接第1路通信端口的485A或CAN_H,负极连接PTT壳体,在50 V的测试电压下进行测试,并在施加测试电压60 s后记录读数,观察阻值是否低于1 GΩ,记录试验结果。之后仿照以上试验步骤依次对第1路的485B或CAN_L、第2路通信端口的485A或CAN_H、第2路的485B或CAN_L端口进行绝缘电阻检测,并记录试验结果。

2.8 电接头线缆焊接位置接触电阻测试

2.8.1 试验目的

内部的线路焊接质量是水下低电流设备长期可靠工作的关键性要求,试验验证电接头线缆焊接位置是否符合相关要求。

2.8.2 试验步骤

采用直流电阻表测试电接头和电缆焊接部分电阻应小于30 mΩ,引脚之间的差异不得超过±10 mΩ。

3 PTT出厂测试

PTT需要参照API 17F 9.3节中FAT试验要求开展相关测试,与PTT相关的FAT具体试验内容包括:激光焊缝外表面渗透试验、ESS环境筛选试验、接触井流部分的结构压力试验、功能和连续性试验、绝缘电阻试验、电接头线缆焊接位置接触电阻测试、RMS电接头氦气泄漏试验,最后开展高压舱外压试验。

3.1 激光焊缝外表面渗透试验

3.1.1 试验目的

按照标准要求,PTT焊缝外表面渗透试验目的是验证焊接位置是否存在缺陷。

3.1.2 试验步骤

如图4所示,对3个焊接位置的焊缝表面进行渗透试验。首先,使用清洗剂清洗PTT的3个焊缝表面。其次,使用着色剂在PTT的3个焊缝表面进行渗透处理,并静置15 min,使着色剂充分渗透。然后,使用清洗剂二次清洗,去除焊缝表面的着色剂。最后,使用显像剂喷涂在焊缝外表面,观察3个焊缝表面着色剂渗透情况,并根据ISO 3452-1:2021标准进行目视检查。

3.2 ESS环境筛选试验

3.2.1 试验目的

验证PTT能够耐受高频振动和高设计温度。

3.2.2 试验步骤

振动与随机性试验。首先,将PTT集成并放置在振动试验工作台上固定,将测量振动试验设备激励水平的振动反馈传感器(控制传感器)固定在试验夹具上。其次,随机振动10 min。观察PTT紧固螺丝是否松动,验证PTT温度和压力检测功能、通信功能是否正常。

温度试验。首先,将PTT集成并将PTT放入在温度试验工作台上固定。其次,开始高低温循环试验,PTT在电路板设计温度范围内进行温度循环,温度变化速率为5 ℃/min,高/低温持续时间为30 min,循环10次。循环期间,检测PTT温度和压力采集功能、通信功能是否正常。然后开始高温试验,在电路板最高设计温度下保温48 h。保温期间,检测PCB温度和压力采集功能、通信功能是否正常。保温结束。

3.3 接触井流部分的结构压力试验

3.3.1 试验目的

验证PTT接触井流部分的结构耐压强度。PTT用于管汇,管汇设计压力为3.8 MPa。

3.3.2 试验步骤

首先,将PTT接触井流部分的结构与测试工装集成。其次,对传感器接触井流部分升压至1.1×3.8=4.18 MPa,保压15 min。试验结束,观察法兰连接处是否有液体漏出。

3.4 功能和连续性试验

3.4.1 试验目的

验证PTT在1.1倍工作压力和温度环境下,主要功能连续工作且满足压力温度检测精度要求。

3.4.2 试验步骤

振动与随机性试验。按照标准要求,PTT压力变送器功能试验的目的是验证压力检测功能,PTT压力输出与标准表偏差不超过±0.025%FS。首先,将电子舱和压力测试工装集成。其次使用手动液压泵从0 MPa至1.1倍的量程上限的升压过程之间,随机取10个压力测量值,比较PTT压力测量值与标准表输出。验证偏差不超过±0.025%FS。

温度试验。按照标准要求,PTT温度变送器功能试验目的是验证温度检测功能,PTT温度输出与标准表偏差不超过±0.25%FS。首先,电子舱和压力测试工装集成。其次,温度模拟装置从PTT温度测量量程之间,随机取10个温度测量值,比较PTT温度测量值与标准表输出。验证偏差不超过±0.25%FS。

3.5 绝缘电阻测试

3.5.1 试验目的

验证PTT绝缘电阻是否符合标准规定的水下电子设备最低可接受绝缘电阻值(表3)。

3.5.2 试验步骤

仪表通信方式以CAN总线通信和RS485串口通信为例。首先,将PTT与测试工装集成。其次,绝缘表依次对两路通信接口进行绝缘电阻测试:绝缘板正极连接第1路通信端口的485A或CAN_H,负极连接PTT壳体,在50 V的测试电压下进行測试,并在施加测试电压60 s后记录读数,观察阻值是否低于1 GΩ,记录试验结果。之后仿照以上试验步骤依次对第1路的485B或CAN_L、第2路通信端口的485A或CAN_H、第2路的485B或CAN_L端口进行绝缘电阻检测,并记录试验结果。

3.6 电接头线缆焊接位置接触电阻测试

3.6.1 试验目的

内部的线路焊接质量是水下低电流设备长期可靠工作的关键性要求,试验验证电接头线缆焊接位置是否符合相关要求。

3.6.2 试验步骤

采用直流电阻表测试电接头和电缆焊接部分电阻应小于30 mΩ,引脚之间的差异不得超过±10 mΩ。

3.7 RMS接头氦气泄漏试验

3.7.1 试验目的

验证RMS电接头座与电接头间的密封件功能完整性,是否存在微小渗漏,气密性试验结束后,质谱仪氦速率满足不应超过5×10-8 mbar·L/s。

3.7.2 试验步骤

首先,按照图5集成测试设备,将氦质谱仪和真空泵通过一个三通阀门接至电子舱测试工装,真空泵后连接一个手阀。其次,用真空泵对电子舱测试工装腔体抽微真空,结束时关闭手阀。而后,使用瓶装氦气向密封件位置喷氦气,验证密封件是否有微小泄漏。最后,观察质谱仪检测结果,若氦气量不超过5×10-8 mbar·L/s,图示密封件无微泄漏。

3.8 氮气充装方案

向PTT电子舱内充装干燥洁净氮气。由于氮气密度比空气小,采用倒置PTT腔体的方法充入氮气。

3.9 硅油充装方案

在3.5节基础上,对穿越器与电接头之间的电缆接线腔室充装硅油。首先,将PTT垂直摆放。其次,使用20 mL注射器向电缆腔室中注入硅油。

3.10 高压舱

PTT放置高压舱,模拟30 m水深的工作环境,同时监测供电和通信是否正常。PTT接触海水部分设计工作环境为30 m水深的海水环境,因此试验压力设计为30 m水深压力的1.1倍,即1.1×0.3=0.33 MPa。试验中压力不低于此设计压力值。

4 结束语

参考API 17F等标准测试方法和产品性能指标,为PTT制定规范化的质量测试方法和测试标准,为工程化产品提供可操作性强的试验验证方法与技术支持,对PTT测试过程中的要点予以解释说明。所提测试方法和测试标准,为PTT工程化产品及其他海洋油气相关设备的设计研发提供参考标准。同时,所制定的质量测试方法符合挪威船级社对PTT认证流程的要求。依据该测试方法进行测试,满足本测试方案相关标准即能快速通过挪威船级社认证。

参 考 文 献

[1] 左信,岳元龙,段英尧,等.水下生产控制系统综述[J].海洋工程装备与技术,2016,3(1):58-66.

[2] 刘超,刘传岩,刘健,等.水下油气生产系统概述及其发展现状[J].石油工程建设,2021,47(6):29-34.

[3] 赖笑辉,王维旭,栾苏,等.我国海洋钻井装备国产化现状及发展展望[J].石油矿场机械,2010,39(12):15-18.

[4] 陈军强,覃健苡.海洋石油水下装备现状及发展[J].化工设计通讯,2017,43(8):80.

[5] 刘小卫,王刚庆,王定亚,等.海洋水下井口封堵装置技术研究与发展建议[J].石油机械,2013,41(8):43-46.

[6] 刘培林,鞠朋朋,苏锋,等.水下生产设备测试技术研究[J].海洋工程装备与技术,2018,5(2):121-124.

[7] 万春燕,王定亚,刘文霄,等.水下采油树系统配套工具技术研究和发展建议[J].石油机械,2020,48(7):74-79.

[8] American Petroleum Institute.Standard for Subsea Production Control Systems:API 17F[S].NW,Washinton DC: API Publishing Services,2017.

[9] American Petroleum Institute.Specification for Subsea Wellhead and Tree Equipment:API 17D[S].NW,Washinton DC:API Publishing Services,2021.

[10] 王定亚,邓平,刘文霄.海洋水下井口和采油装备技术现状及发展方向[J].石油机械,2011,39(1):75-79.

(收稿日期:2023-03-01,修回日期:2023-08-10)

Research on Quality Test Method of the Underwater

Pressure-Temperature Integrated Transmitter

TAN Wen-tao, LI Yu-hang, SUN Han-xuan, YUE Yuan-long, ZUO Xin

(College of Information Science and Engineering, China University of Petroleum (Beijing))

Abstract The performance of underwater pressure-temperature integrated transmitter directly determines safe operation of the underwater production system and no matching methods can be found now for quality test of the underwater pressure-temperature integrated transmitters in China. Based on the test items stipulated in API 17F standard for underwater transmitters, the operable quality testing methods and factory acceptance testing methods for the underwater pressure-temperature integrated transmitter were formulated. The test items included helium gas leakage, environmental screening, external pressure, well flow contact sections pressure resistance and pressure-temperature cycling, functionality and continuity, insulation resistance and welding resistance tests. For each test item, detailed test objectives, standard requirements and testing steps were provided. The testing methods proposed here and reviewed by Norwegian Classification Society had been successfully applied to the certification of engineering products of the underwater integrated pressure-temperature transmitters in the Bohai oil and gas field.

Key words pressure-temperature integrated transmitter, state monitoring, underwater, well flow contact, quality testing method

作者簡介:谭文涛(2000-),硕士研究生,从事控制科学与工程的研究,twt2394070802@163.com。

引用本文:谭文涛,李宇航,孙瀚轩,等.水下压力温度一体变送器质量测试方法研究[J].化工自动化及仪表,2023,50(5):660-668;694.