化工过程先进控制的发展过程、国内特殊问题的解决和展望

摘 要 介绍了先进控制的发展过程、基本概念和在工程应用中的优势,然后阐述了针对国内先进控制应用过程中的特殊问题所做的主要研究和应用工作,最后介绍了先进控制进一步的发展方向。也阐述了中国石油大学对先进控制应用研究的贡献和利用基于机理分析建模方法解决我国先进控制应用中特殊问题的重要作用。

关键词 过程控制 先进控制 预测控制 软测量

中图分类号 TP11 文献标志码 A 文章编号 1000-3932(2023)05-0597-14

自形成现代连续化工工业以来,过程控制就成为保证产品质量和生产安全、提高经济收益和劳动生产率的不可缺少的一个重要环节。在连续生产过程中使用最为广泛的是PID控制算法,原因是PID算法容易实现、鲁棒性强、操作方便。由于处理量的不断增大,工艺过程越来越复杂,过程优化、节能降耗越来越受到重视,对过程控制的要求也越来越高。为追求更加良好的控制性能、更有效的抗干扰能力和更能体现产品质量的性能指标与经济效益的优化指标,PID算法不能完全满足工控的要求,研究更先进的过程控制方法——基于模型的控制算法便成了近几十年来的热点之一,特别是对智能制造的需求,给与人工智能同源的自动控制带来了更大发展机遇。

1 化工过程先进控制的发展过程

在20世纪50年代出现由庞德里亚金提出的极大值原理和卡尔曼提出的状态空间模型所形成的现代控制理论以后,从理论上已经解决了多变量系统的优化控制问题,并在航空航天等国防工业上获得了很好的应用效果。自然地,现代控制理论在化工过程控制领域的推广应用也受到了人们的重视[1,2]。但是,现代控制理论是建立在精确模型的基础之上的,而生产过程中不确定因素很多,精确模型很难得到,致使现代控制理论长期未能在生产过程中得到很好的应用,没有得到规模化的工程应用推广[3]。

20世纪60年代到80年代初期,推动现代控制理论早期应用的力量主要来自于数学工作者。为解决控制模型问题,学者们主要从基于最小二乘数学方法着手,开展数据驱动建模的研究,使系统辨识技术得到了较快的发展[4,5],推动了现代控制理论在工业过程中的应用尝试。但遇到了一些化工过程特性时变的难题,这也促进了模型参考自适应控制和自校正控制方法的发展,这些算法能在线修改模型的参数,提高了模型的适应能力,使得基于模型的控制方法向实用方向前进了一大步[6~11]。但生产过程的复杂性、大量的噪声以及不可测输入的影响等因素,使建模工作比较困难,要得到所需要的高精度模型是非常困难的,在化工生产过程中这些矛盾更为突出。

基于1968年ZADEH L A提出的模糊算法,人们开始了模糊控制的研究和应用,特别是在家用电器中获得了成功的应用,在20世纪80年代末形成了应用高潮。它们在测量、控制精度低情况下的应用优势却没有在具有相对完善的测量、控制条件的化工过程得到充分发挥,在对安全平稳性、控制精度要求高的化工过程,未能得到规模化工程应用推广[12~15]。

20世纪80、90年代的研究热点——鲁棒控制方法,针对模型在结构或参数上的不确定性,在对系统进行灵敏度分析和摄动分析的基础上,使系统仍然稳定且保持控制性能,这种以不变应万变的鲁棒控制方法可使现代控制理论適应生产过程的时变特性,对控制器的分析、设计起到了指导作用,但同以变应变的自适应控制方法一样,由于化工过程的复杂性,也未能得到规模化工程应用推广[16,17]。

1980年前后,来自过程控制界的专家RICHALET J、ROUHANI R及CUTLER C R等分别提出了解决基于模型预测和实时动态环境下带约束多变量耦合系统控制问题的有关研究方法,这就是著名的模型预测启发式控制(MPHC)、模型算法控制(MAC)和动态矩阵控制(DMC),这3种方法成为能够在工业生产中得到规模化工程应用推广的为数不多的现代控制理论方法[18~20]。

这类控制方法用模型预估未来,适应了过程普遍存在的滞后特性、因果性和存贮性的特点,并采用了最优控制和反馈修正技术,使控制系统具有较好的鲁棒性,在模型不准或有变化时,均能给出比在航空航天领域应用成功的现代控制理论的核心基础方法最优控制更为良好的鲁棒控制效果,也可以认为预测控制是一种优秀的鲁棒控制策略,特别对有大纯滞后的化工过程有很好的改进控制效果,开创了现代控制理论在化工过程规模化工程应用推广的先例[21]。

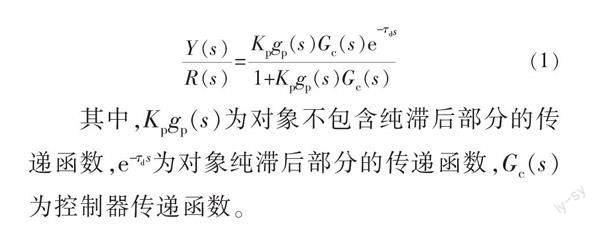

预测控制策略的诞生和发展得益于现代控制理论、经典控制理论和计算机算力的发展。在这之前,诸如Smith预估控制这样的控制算法实际上也具有一些预测控制的概念,它们也为预测控制思想的提出奠定了思想基础。如图1所示的Smith预估控制这样一类复杂控制方法也是采用对象模型对纯纯滞后进行补偿控制,其通过引入一个和被控对象并联的模型来预估对象输出,以补偿器消除纯滞后对控制性能稳定性的影响。其补偿结果如下:

通过图1所示的预测补偿作用,如果模型完全准确的话,则将原来PID控制的闭环特征多项式中影响闭环稳定性的纯滞后环节移到了环外,解决了大纯滞后引起的控制稳定性问题。但它和计算机典型最优控制算法——最小拍控制一样,预报步长只是到纯滞后的第1步,过程模型准确的话,虽然其能够消除纯滞后对控制稳定性的影响,但其鲁棒性差的问题仍没有得到改善[22]。

预测控制的一大突破是基于模型对未来任意时刻进行预报和控制,预估步长跨过了纯滞后时间,显著提高了控制的鲁棒性和动态控制性能,且预估步长成为调整鲁棒性和最优性的一个重要参数[23]。可以用骑自行车打个比喻,以通俗易懂地理解这个问题。传统控制(如基于PID控制的经典控制、Smith预估控制、计算机控制中的最小拍控制等)像骑自行车的人只盯着自行车前轮下的地面来调节自行车的方向,而预测控制相当于观察前方的路线来调节自行车的方向,后者能够提前根据前面的路况优化规划路线来调节自行车的方向,能够更平稳地骑行。

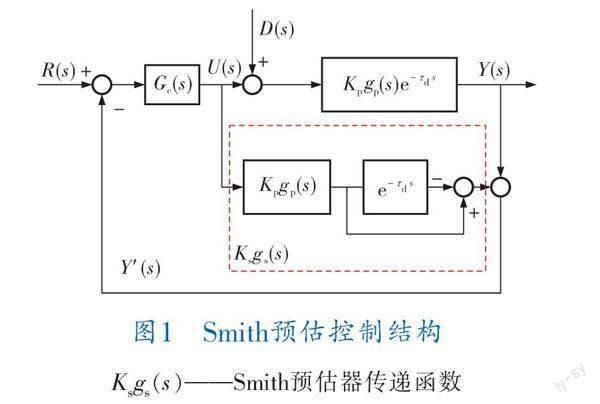

再以大型加热炉的出口温度控制(图2)来分析PID控制的局限性以及预测控制的优势。由于大型加热炉具有大的容量滞后和一定的纯滞后,假如出口温度的给定值是360 ℃,由于扰动或出口温度给定值提升,现在实际温度为358 ℃,从热平衡角度估算,假如需要增加10 kg燃料能够使加热炉新的平稳工作点达到给定值360 ℃,而PID控制通过比例、积分和微分这3个控制作用调节来增加燃料,只有当燃料超过10 kg一段时间,温度才会达到给定值360 ℃,这时调节器输出才会往回调节来减少燃料,前一段超过10 kg的那部分燃料会让出口温度超过给定值360 ℃一段时间(如图2b中的控制曲线②和③),控制系统有超调,并持续振荡若干周期,除非将PID控制整定得非常缓慢(如比例、积分作用很弱,如图2b中的控制曲线①),但这将减弱PID控制快速跟踪和抑制噪声干扰的能力,肯定会一定程度地影响生产装置的运行效果,如温度、压力、进料量这样一 类保证反应转化率或精馏效果的参数,生产过程的经济效益会受到损失,因此关于化工过程PID参数整定的期望目标是4∶1衰减。而预测控制在无模型适配情况下,可以做到n+m+1(纯滞后时间为m个控制周期,n为被控过程动态阶次)个控制周期就控制到给定值,对于最小相位系统,采用单值预估控制将预估步数设为n+m+1即可实现。但对于化工过程,建立没有模型失配的精确模型是不现实的,并且为保证安全平稳地生产也不希望有如此剧烈的控制作用,实际应用时可以通过调大预估步长整定到合适的控制质量,这也是检查控制软件是否正确的一个诀窍。在1988年催化裂化装置反应过程成功投运后,操作工就认识到该控制方法的优越性,有经验的操作工为了加快调节速度也是首先将控制输出快速改变,比达到给定值时的控制输出变化要大,然后当被控变量达到给定值前提前将控制输出再调节到给定值所需要的值。这需要操作工有豐富的经验,并且需要一直人工值守着,预测控制给出了实现这种快速控制的自动化实现方法。当然预测控制需要被控对象模型,也需要数字控制才能实现,而PID控制可以不需要模型,用模拟仪表也可以实现,这是预测控制比PID控制应用门槛高的地方。但对于预测控制原理精通且又有丰富机理建模经验的人员,也是可以粗略地估计出模型参数,投运后再根据控制器输入输出值,像PID整定一样通过直接修改模型参数进行预测控制的“控制参数整定”。在20世纪90年代,DCS就可以对PID控制算法模块进行修改,将PID控制修改为预测控制,用将控制面板上的P、I、D参数设置改为控制模型参数K、T、τ的方式来实现将DCS上的PID控制修改为单入单出预估控制,其具有比PID整定更为直观的优点,只需要一条开环阶跃响应曲线或通过机理分析即可估计模型参数,得到粗略的K、T、τ估计值并不困难。不过基于输入模型的DMC等算法对被控对象动态特性有自衡要求,即它不能用于开环不稳定的被控过程,除非采用基于状态空间模型的预测控制算法。

预测模型可以是输入输出模型、机理分析(状态空间)模型、神经元网络模型等任何可以用来对过程未来进行预测的参数模型和非参数模型。典型的算法有基于卷积模型MAC算法[19]、DMC算法[20]、基于状态空间模型的SFPC算法[24~28]、将预估控制思想与自校正控制结合的广义预测控制算法GPC[29,30]以及结合众家之长的UPC算法[31,32]。

效果最好的是基于状态空间模型的状态反馈预估控制[33,34]。由于其综合了预测控制和状态反馈控制的优点,所以该算法同时具有跟踪能力和抑制噪声能力强的优点,又能方便地应用于多变量过程。在状态可测时,该算法适合于开环不稳定的被控过程。同时,该算法还具有计算量小、内存占用少的优点。但该算法所基于的状态空间模型往往需要通过机理分析建模方法才能获得。中国石油大学在1988年将自主研发的算法成功地应用于催化裂化装置反应过程的反应深度控制,取得了良好的控制指标和可观的经济效益[35,36],是国内外先进控制软件在国内大型石化生产过程的首次成功应用,并获得了“1989年中石化科技进步一等奖”“1990年国家科技进步二等奖”,开创了国内先进控制应用的先河,也为国内早期先进控制应用研究和推广应用培养了骨干力量。

CLARKE D W等提出的广义预测控制(Generalized PC),采用CARMA模型,将自适应技术与模型预估控制技术结合起来,有一定的吸引力,有不少理论研究成果发表[37~42],但由于多种原因,其在石油化工过程中应用并不太多见,在已有商业化的先进控制软件中也采用得不多。

20世纪80、90年代,模型预测控制方法经过在模型辨识、优化算法、控制结构分析、约束处理、参数整定和有关稳定性、鲁棒性等一系列的研究,实现了多种约束模型预测控制的工程化软件包。针对过程控制提出的要求,国际上主流软件产品采用的基于非参数模型预估控制为基础的多变量约束协调控制软件包,都是采用基于系统辨识的实验建模方法,不需要实施人员深入了解工艺过程知识,只需按操作手册执行即可,这也是这些跨国公司迅速占领国际市场的商业途径。不同软件包对约束和自由度的处理不同,这在很大程度上体现了其各自的特点和优势。直到目前,模型预测控制仍可以说是现代控制理论在过程控制中应用最为成功的控制方法,在20世纪,仅两家主流软件(Aspen Technology和Honeywell两家公司的先进控制软件)就在炼油工业应用了1 680套,炼油工业成为20世纪先进控制率先应用及主要应用的行业[43]。

预测控制之所以被工业界广泛接受,除了上面所提的优势外,它还具有诸多常规控制方法所不具备的优点,其中一个很重要的优点是可以在控制器设计过程中系统地处理过程约束。实际过程中,无论是操作变量,还是被控变量、状态变量,经常会受到各种约束条件的限制,如幅值约束、速率约束等。约束条件按重要性可分为硬约束和软约束。硬约束是指那些必须满足的约束条件,如装置的物理限制、阀门的上下限等。而软约束则是指那些为满足其他更重要的目标,容许可以暂时违背的约束条件,如质量指标限等。当然,对处理过程约束有多种不同的方法。另外一个优点是能够处理操纵变量和被控变量数不等的“胖”系统和“瘦”系统非方系统的控制问题,解决了常规控制系统设计中多于被控变量的操纵变量只能手动操作、多于操纵变量的被控变量无法自动控制的设计难题,并且只能在设计时固定选择某个操纵变量去控制某个被控变量,原因有二:一是无法充分利用所有合适的操纵变量的调节能力给出整个系统的优化操作;二是系统运行时由于和设计时的工况不同,而使原来设计的控制方案无法正常运行。预测控制的这个优点能够使先进控制实现控制系统的多变量约束过程的实时协调策略,充分发挥装置生产潜力,为动态卡边优化这种经济目标优化提供了条件,在完成动态控制的同时实现经济目标的优化。

随着生产技术的发展和生产过程的日益复杂,要求确保生产装置安全、保证产品质量和卡边优化,这推动了产品质量的直接闭环控制、质量约束和安全约束控制的广泛应用。对产品质量指标等目前还不可测生产装置提出了实时测量被控变量的迫切需求。可是在许多生产装置的这类重要过程变量中,大部分由于技术或是经济上的原因,很难通过传感器进行测量,如催化裂化装置的催化剂循环量、精馏塔的产品组分浓度、生物发酵罐的菌体浓度等。为了解决这些问题,形成了软测量方法及其应用技术的研究方向,正如著名过程控制专家MacVoy发表在《Automatica》上的论文所述,软测量已经成为过程控制的主要发展方向之一,成為不断完善的主流先进控制软件的标配。在基于装置级的先进控制和优化的普遍应用以来,软测量技术得到了更为广泛的发展和应用。可以说,软测量在某种意义上决定了先进控制的成败,它已成为先进控制中不可或缺的重要部分。基层PID控制解决了操作工的手动操作带来的问题,比较准确的产品质量和生产指标的软测量结合预测控制的多变量协调与卡边优化,能够实现原本需要工艺技术人员来确定基层PID控制给定值的工作由先进控制系统来自动操作,将提高装置操作优化水平和安全平稳性并明显降低工艺技术人员的劳动强度。

软测量(Soft-Sensor)也称为软仪表(Soft-Instrument),用来“测量”那些难以测量或现有技术不能在线测量的重要变量。其原理是选择那些能与被测变量构成某种数学关系的其他一些容易测量的变量加以测量,然后用此数学关系来推断和估计被测变量。这种不直接用硬件来测量变量的仪表被称为软测量。实际上软测量与一般的仪表测量相比,原理上并无本质的区别,像流量变送器将压力传感器测量信号通过变送器内的气动元件或电子元件转换为流量输出信号(实际上智能变换器也已经采用嵌入式计算模块进行数字计算了);又如早期,通过单元组合仪表实现分馏塔内回流的计算,也是利用类似的方法得到了不能直接测量的变量,只不过它们是利用测量仪表内的模拟计算元件或模拟单元组合仪表来实现简单的计算,而不是利用计算机软件来实现的。现在大家对软测量较为普遍的共识是:软测量就是选择与被估计变量相关的一组可测变量,构造某种以可测变量为输入、被估计变量为输出的数学模型,用计算机软件加以实现的对重要过程变量的估计[44]。

对软测量方法比较系统的研究源于20世纪70年代Brosillow提出的推断控制的基本思想和方法,即采集过程中比较容易测量的辅助变量,构造推断估计器来估计并克服扰动和测量噪声对过程主导变量的影响。推断控制策略中包括估计器和控制器的设计。现在发展起来的软测量技术就体现了这种估计器的特点。从数学角度来看,软测量的实质就是建模问题。

现在研究和应用的软测量方法有许多种,按其建模方法来分,可以分为基于机理建模的方法和基于实验建模的方法两大类。

基于机理建模的软测量技术,由于工程背景明确,与一般工艺设计和计算关系密切,相应的软测量模型也较为简单,便于应用,因此基于机理建模的软测量是工程中一种常用的方法,同时也是工程界最容易接受的软测量方法。在工艺机理较为清晰的应用场合,基于该方法的软测量往往能取得较好的效果。这种方法容易处理动态、静态、非线性等各种对象,有较大的适用范围,操作条件变化时也可以外推。它的缺点是建模的代价较高,对于某些复杂的过程难以建模,并且难以形成通用的软测量技术。目前,一般都是以针对某个具体生产单元计算包的形式出现。

另一种基于实验建模的软测量也是一种十分有用的软测量技术,由于它能够形成通用的软测量技术,因此该类软测量技术得到了较多的研究,并形成了各种类型的方法,其中基于回归分析方法和基于神经网络模型的两种实验建模方法得到了普遍的应用,已经成为先进控制商业化软件中的必备组件。

预测控制和软测量的紧密结合,构成了先进控制的核心内容,也成为商业化先进控制软件最为重要的组件,制约先进控制成功应用的主要问题也是控制模型和软测量模型的建模精度问题。

2 国内先进控制的发展过程、特殊问题及解决

国内预测控制的研究始于20世纪80年代初,特别是上海交通大学的席裕庚教授和中国石油大学的袁璞教授分别在德国、美国学习和研究Predictive Control,学成回国后推动了Predictive Control的研究和应用,在当时该领域有着“南席北袁”之说。席裕庚教授主要致力Predictive Control的理论方法研究,将Predictive Control翻译为“预测控制”,在学术界流行。袁璞教授主要致力于应用技术的研发和应用,将Predictive Control翻译为“预估控制”,在应用界流行[45~47]。

20世纪80年代初,华东石油学院(现在的中国石油大学,在1953年以清华大学石油工程系为主新建的北京石油学院于1969年迁往胜利油田所在地山东东营时所用的校名)自动化专业在为专业确定科研方向及确定77级毕业生攻读硕士研究生培养方向时,将炼油工业中最重要、最复杂、最危险的催化裂化装置的优化控制和操作优化作为研究方向,当时的自控教研室主任袁璞教授(1952年入学清华大学,1956年毕业于北京石油学院,1956年至1958年在清华大学自动化班研修)任负责人,他联合学校炼油专业的郑远扬教授(清华大学化工系创始人、首任系主任曹本熹教授1956年在北京石油学院的首届研究生)开展催化裂化装置动态机理模型开发,合作指导研究生(笔者留校工作3年后,于1985年攻读硕士研究生时有幸成为两位导师(正、副研究生导师)的学生),在催化裂化装置动态机理模型开发中取得了丰硕的成果,为我国石化行业的先进控制(催化裂化反应过程观测与控制)和仿真培训系统(催化裂化模拟培训系统)的首次成功应用奠定了坚实的基础,也为过程控制领域的融合机理分析和数据驱动建模开创了新路径。我国石化行业的先进控制和仿真培训系统于1988年由该课题组首次成功完成开发和应用,并于1989年分获“中石化科技进步一等奖和二等奖”,先进控制项目又获得“1990年国家科技进步二等奖”,是国内石化行业先进控制和仿真培训系统研发和应用的开创性工作[48~51]。

能够在国内大型复杂石化装置上率先开发和应用先进控制正是由于当时石油工业部从国外引进了催化裂化装置优化模型,并借助于当时的兰州炼油厂60万吨催化裂化装置开发和应用在线优化软件的契机。由于袁璞教授团队的前期工作,被邀参加该攻关任务,主要承担快速跟踪在线优化给出的催化裂化反应温度给定值任务。笔者当时参加了该项目的工作,主要负责数据采集处理和滤波、在线实时仿真、在线实时预报、在线模型修正、反再过程不可测变量的动态观测、总体程序结构设计和监控程序设计,于1984年到兰州炼油厂收集现场数据,开始现场实际生产装置建模研究工作,当时现场装置的计算机还没有购置安装,是从模拟记录仪打印的记录曲线上再读取换算出生产过程数据。由于现场记录儀幅宽窄,为提高重要变量采集数据的精度,从学校自带了多台沉重的上海大华仪表厂生产的实验室用宽幅记录仪对重要变量进行记录。后来购置的现场计算机是美国DEC公司的PDP11-23小型机,计算机的数据采集使用的是当时精度最高的十位模数转换器,其最高分辨率为1/1024,当时反再生产过程的温度变送器的量程为1 000 ℃,即由于模数转换器模拟量转换为数字量的最小变化约为1 ℃,再加上各环节存在的采集噪声(如提升管入口温度由于高温催化剂和低温原料油混合的喘动),造成该温度测量值有高达近10 ℃的随机噪声误差,再加上当时的计算机采样速度慢,也无法用一个控制周期内采集多点数据进行平均来减小噪声影响,采用已有的滤波方法无法满足各种应用对数据质量的要求,仅这个问题就制约了项目进展几个月之久。当时提出了智能自适应限幅滤波方法,使动态过程数据的噪声滤波效果接近理想滤波器效果,这才排除了第1个拦路虎,并成为后来实施先进控制、实时优化等应用后提高数据质量和可靠性的重要手段[52,53]。

由于该项目的主体在线优化软件一直未能给出可用的优化给定值,于是提出了催化裂化装置反应过程的反应深度控制方案,以宏观反应热为被控变量来取代传统的反应温度控制。由于宏观反应热综合了影响反应过程的各种因素,维持反应热平稳,可使反应深度平稳,从而使整个装置操作较平稳,有利于优化操作工况。此外,还提出基于状态反馈模型的预估(测)控制,实现了反应过程的先进控制和操作方案的改进,相对传统控制取得了显著的控制效果,提升了装置的经济效益,1988年在兰州石化公司催化裂化装置成功应用,这也是国内石化过程基于预测控制算法先进控制的首次成功应用,获得了“1989年中石化科技进步一等奖”“1990年国家科技进步二等奖”,并于20世纪80、90年代在乌石化、天津石化、洛阳石化、长岭石化、茂名石化等厂进一步进行了改进和推广应用工作,笔者作为骨干或项目负责人参加了乌石化、天津石化、长岭石化的项目。

袁璞教授在布局机理分析建模、仿真、系统辨识、预测控制方法研究的同时,在20世纪早期就布局开展重要不可测变量的观测方法(也就是现在的软测量方法)的研究,以用于在前馈补偿控制中抑制不可测扰动[54~56]。在首套催化裂化装置反再系统应用先进控制时,重要不可测变量(如催化剂循环量、反应热等)没有输出样本,无法进行软测量模型训练,只有采用机理分析模型来设计观测器进行观测,并且在国内石化行业第1个先进控制应用就将观测变量(软测量)用作被控变量,这在国际上也是走在前列的,在那时就开发和应用了现在先进控制的两个重要组成部分。在乌石化带前置烧焦罐高效再生催化裂化装置进行第1个先进控制推广应用,该厂带有前置烧焦罐高效再生器的不可测变量的实时动态观测,仅可用再生滑阀信息计算催化剂循环量(进一步计算反应深度控制方案所用的反应热)的计算模型参数修正,限于当时的计算机条件,都是采用人工修改,后来提出了自动修改技术[57]并扩大到整个再生器快床再生器催化剂循环量、氧含量、烧焦量、再生与待生催化剂含焦量等不可测变量的在线实时观测,为再生器的优化操作提供指导[58]。在复杂的再生器系统不可测变量动态观测和主分馏包塔顶产品质量指标观测(软测量)的观测模型建立中,发现现有测量变量不能满足可观测条件,必须增加测点才能满足可观测性,为进一步分析该问题,袁璞教授后来还招收了博士研究生进行相关研究[59~62]。在这里通过可观性和机理分析确定,必须要知道通过连接一、二段上再生器的稀相管的催化剂流量才能够满足可观性条件,但受限于在再生器内部不可能安装催化剂流量测量仪表,最后通过利用稀相管压降来计算稀相管的催化剂流量解决了该问题,整个再生器不可测变量的在线实时观测结果得到了工艺人员的高度认可,对反再生产过程的优化操作起到了重要作用。关于非线性观测器在应用中的改进方法研究,如何将复杂的观测器计算简化为工艺机理分析所得非线性方程计算结果加上低通滤波器的工程化简化等研究成果向1990年在法国巴黎召开的IFAC大会投稿并被录用,但未能去参会。

1991~1993年,笔者作为主要参加人员,负责天津石化反应再生过程机理动态数学模型开发及其用于不可测变量的实时动态观测,后因所用计算机性能不可靠和再生滑阀不能使用未能在该厂实现反应再生部分的先进控制。任务目标改为用当时的兰炼仪表厂生产的可编程控制器实现催化裂化装置主分馏塔的汽油干点观测与控制,笔者负责了实施方案的设计和准备,用一个简易数字控制器成功实现了分馏塔的先进控制,该项目获得了“1995年中石化科技进步二等奖”。

1992~1995年,笔者作为项目负责人和主要研发人员承担了国家“八五”推广项目长岭炼油厂重油催化裂化装置动态数学模型的开发与应用,该装置是我国最早一批重油催化裂化装置,其热量过剩,为尽可能减少再生器内的燃烧热,其一再采用不完全再生工艺,即尽量多地产生CO,到CO锅炉作为燃料去燃烧,但由于该新工艺当时还不太成熟,再生器操作不太平稳,再生器温度波动幅度高达50 ℃。而先进控制的反应深度控制方案是用反应热取代反应温度作为控制催化裂化反应过程的被控变量,对于当时的操作规程规定反应温度作为反应过程的控制指标,推广应用就遇到了很大阻力,并且对于再生器这么大的温度波动,采用反应深度控制方案会导致反应温度波动幅度不可接受,因此增加了通过原料油预热温度作为调节反应温度在一定变化范围的操作变量,需要采用多变量预测控制。当时只能用DCS控制器上的计算模块(美国贝利公司INFI-90 DCS,每个控制器上可以支持8个编码模块)实现先进控制,对预测控制的实现是个巨大的挑战,对控制算法的运算量、内存都有极大的限制[63]。根据这个项目的需求,提出了反应热给定点控制与反应温度区域控制多变量协调控制策略,开发出浮动差值预估控制算法,既避免了差值计算中需要稳态工作点的难题,又解决了两步差值预估控制算法对于该厂再生器温度波动大造成的反应热观测值噪声误差大,而导致未来预测值大得难以接受的难题,这是由于两步差值预估算法的未来预测值的误差是对预估初始状态值中噪声误差的积分,相对于稳态工作点的差值预估算法其造成的预测误差要明显增加。

在该项目中还解决了许多技术难题,如原料油预热后通过比较长的管道输送到反应器入口造成的大纯滞后问题,还针对装置负荷变化造成的变纯滞问题,提出了大纯滞后预估控制简化算法,该算法具有的简单实用的优点使其能够在DCS的计算模块中实现,并采用了根据原料油实时流量和管线容量计算实时纯滞后时间的方法来在线修改模型[64]。由于反应热观测计算值噪声误差大,无论是采用当前计算值还是一段时间的平均值都基本上难以和实际反应热值一致,投运时对当前的运行工况总会造成扰动,最后通过变控制增益解决了投运时的扰动问题。该项目在先进控制的通用化等工程化水平提升方面取得了重要进展,与国外同步独立解决和完善了先进控制通用化和工程化问题,仅用了17万元的项目经费,具有很高的投资回报率,还为该厂的其他项目提供了经验,并培养出多名全日制研究生和在职研究生,都成为先进控制相关领域的骨干力量[65,66]。该项目得到了企业的高度评价。

由于国内外催化裂化装置在线优化问题一直没能得到解决,笔者团队在这个项目中也花费了大量精力研发了基于主分馏塔产品产率观测反馈寻优反应条件的实时优化技术。这种反馈调优方法在1989年毛宝瑚教授承担的东黄原油长输管线各输送站热媒加热炉进口控制系统替代项目(进口计算机控制系统大多老化停用,作为当年参与引进工作的毛宝瑚教授承担了用单板机开发计算机控制系统,并实现点火投用、正常运行和停运的无人值守)中就得到了成功应用,解决了原来进口控制系统中氧含量在线分析仪可靠性差且测量值漂移,很难有效运行的问题。笔者当时指导毛宝瑚教授的在职研究生通过热效率实时观测值反馈寻优来直接调节风量调节阀阀位实现热效率最优,使热媒加热炉的风量控制系统真正实现了无人操作,并显著提高了热效率,在原油输送管线上得到了广泛应用,并成为中石油大型水套式加热炉新产品的配套产品。但基于主分馏塔产品产率观测反馈寻优的主要困难在于主分馏塔产品产率动态观测值的精度和时间滞后问题,通过引入塔内和油气分离罐等滞液量积蓄变化补偿和馏出油品实际沸点、产品标准沸点的偏差补偿的动态观测器,实现了通过主分馏塔馏出油品产率来得到反应器出口裂化反应产品产率,使从反应热变化到反应产品产率达到稳态响应的时间,由主分馏塔侧线产品产率超过30 min的滞后缩小到几分钟,为基于主分馏塔产品产率观测动态反馈寻优提供了条件。特别是油气分离罐的截面积大且截面积随液位高度变化,由该油气分离罐液位变化引起的积蓄量变化是重点,为提高观测精度,通过查阅设计图纸和现场确认,推导出了用液位变化计算分离罐截面积变化的计算公式,显著提升了观测精度,并且该计算公式也为后来的非线性液位控制方法提供了基础。所开发的催化裂化装置在线优化技术于1996年在茂名石化成功应用,并获得“1998年国家科技进步三等奖”等奖励,获得较为广泛的应用,也被进一步推广到其他反应-分离生产过程。

国外先进控制软件于1992年在齐鲁石化公司的催化裂化装置上首次成功投运,但也仅用多变量预测控制常规PID控制的变量,还属于初始阶段軟件产品。随后随着国外多家先进控制公司的兼并整合,形成了以Honeywell和Aspen两家为主的先进控制软件公司,软件都是采用基于系统辨识的实验建模方法的易于推广的先进控制软件。该类软件在国外得到快速推广,于20世纪90年代中期开始进入中国,并通过企业联盟快速占领了中国市场,当时中石化批量购买每套软件单价高达50万美元,实施由国外公司来人负责,往往实施费用高于软件费用。面对这种情况,国内多所高校向国家呼吁给予支持,开发具有自主知识产权的先进控制软件,在国家和企业的支持下,加快了先进控制应用技术和工程化软件的研发和应用工作,多所高校开发出了与国外软件产品技术水平相当的较为成熟的工程化先进控制软件,并获得了成功的应用[67~70]。清华大学于1996~1999年在国家计委“九五”攻关课题支持下开发了具有完全自主知识产权的可扩展多变量先进鲁棒控制器(Scalable Multivariable Advanced Robust Control Technology,SMART),也是在兰州炼油厂进行的应用示范。当时普遍是以基于实验建模的主流先进控制软件为目标,但清华大学还融入了一些专家知识,如Honeywell公司通过加权方式将所有操纵变量和被控变量都纳入控制,Aspen公司采用组态时提前设置好变量选择优先级,而笔者团队研发了基于控制规则和对象特性知识的多变量约束过程的实时协调决策技术,实现了被控变量和操纵变量选择的实时协调,既保证了更好的控制效果,又大幅度减少了运算量。在当时兰州炼油厂的常减压示范装置上与已经投运的国外先进控制软件同台对比,笔者团队设计软件的输入输出数据是以国外软件的实时数据库作为中继,这样控制器具有更大的纯滞后时间和不确定性,但仍取得了更好的控制和卡边优化效果,像过渡过程时间更长的减压塔的控制,国外先进控制经常不平稳甚至不能投用,而笔者团队的先进控制都能保持良好的控制效果,特别是对减四线产品(最粘稠、价格最高的润滑油基料),先进控制卡边优化能够从价格非常低廉的塔底减渣中提取更多的润滑油基料,仅这一项就取得几千万的经济收益。该成果获得了“2000年中石化科技进步一等奖”。

但由于当时国内的研发支持力度、科研成果转化机制、国产软件产品与进口软件产品价格的巨大差距的限制,导致国内先进控制软件自我造血能力差,在软件工程化、商业化方面与国外先进控制软件一直存在着差距,同时应用企业普遍对国内产品信任度不高,致使国内先进控制软件产品的发展和应用不够顺利。但是,在大幅度降低国外先进控制软件垄断价格(国产软件应用成功后,每套国外进口软件价格迅速从五十万美元左右降到十几万美元)、培养研究应用人才、促进先进控制的普及应用方面发挥了重要作用,如实施队伍逐渐本土化,大幅度降低了实施费用。

2000年初,先进控制在国内石化行业主要生产装置得到了较为广泛的应用,仅中石化就先后有近百套装置实施了先进控制(主要以Honeywell和Aspen两家软件产品为主),包括催化裂化、常减压、重整、延迟焦化、加氢裂化、气分、芳烃、聚丙烯等装置,涵盖了中石化的主要工艺装置种类,应用成功的装置增强了生产过程操作的平稳性,提高了产品质量合格率,实现了装置的卡边优化运行。但真正能在现场长期运行,长期稳定地获得应有经济效益的还不多,大多刚投用时有不错的应用效果,但随着时间的推移,控制性能逐渐衰退,甚至不能稳定运行,即使勉强在线运行,也难以实现先进控制的功能和收益。

当时对国内外情况进行了分析对比,寻找基于实验建模的先进控制软件国内应用效果明显差于国外的原因,发现确实存在着一些我国特有的客观原因。一个主要原因是进装置原料成分稳定性问题,国外石油公司占据了主要大型油气资源,具有稳定的原油来源,即使是多种原油,他们都对其进行调合,保持进装置原料稳定或为有限种稳定配方。而我国原油来源多样,品质差别大,企业加工原油品种经常变动,当加工原油性质变化比较大时,基于实验建模的先进控制实施时测试的模型参数就会发生大的变化,导致模型失配增大、控制效果变差。实际上受影响更大的是软测量模型精度,它更容易受到原料性质的影响,影响产品质量控制,导致卡边优化无法实现。所以后来的先进控制软件实施时大多都不做软测量和卡边优化了,有的虽然保持产品质量的软测量,但在被控变量的加权值设得很小,丧失了先进控制的最大优势,再加上控制模型误差大,控制平稳性差,预测控制的优势也丢掉了,导致很多企业人员认为先进控制不如在DCS上的PID控制好,包括最早最广泛应用先进控制的中石化也有相当一部分人持有这种观点。另外一个主要原因是国内自动化仪表设计规格一般比国外低,较少采用在线分析仪表或由于维护状况差而无法满足先进控制的精度要求,而国外应用先进控制时尽可能采用在线分析仪表,这保证了先进控制的应用效果。这也是因为国外操作人员少,需要高度的自动化,而我国人力资源成本低,在装置设计时为减少投资尽量降低自动化设备的投入,在自动控制回路不能投自动时,用人工操作也可接受,甚至不能在操作室远程手动遥控操作的,去到现场手动调阀,装置也能照样运行,而国外系统出现这些问题后都要停工维修。因为基于实验建模的先进控制应用模式基本上采用上层预测控制和基层DCS控制回路串级的方式(20世纪所做的基于机理分析建模的先进控制,大多是直接控制调节阀),所以基层DCS上的PID控制回路投運率低、控制跟踪效果差也是制约国内先进控制的原因。十几年前中化公司和笔者讨论他们准备应用先进控制的打算时,笔者建议他们先进行PID控制整修和参数整定,并建议他们找企业有经验的技术人员,不要找高校。后来他们邀请了在加拿大企业工作的冯恩波博士来负责这个工作,一个厂一个厂地进行PID控制器整修和参数整定,大幅提升了中化企业的PID控制投用率。当然付出也是很大的,因为回路的整定要依赖有经验的专家一个一个地进行。考虑到这个问题,笔者团队开展了“具有自动运行能力的工业控制器性能监控、诊断与维护方法”的研发工作,该技术克服了国内外已有技术普遍存在的应用中需要人工干预多、实施难度大和成本高的缺点,通过大数据、知识自动化等人工智能技术,自动采集和分析DCS组态数据和日常操作运行数据,自动基于提取的过程知识建立PID控制回路故障诊断、获取性能评估基准参数,并针对动态特性的变化不断自动更新性能基准,实现控制器性能的实时监控、故障诊断和自整定,保证控制器运行在高性能状态,并显著减少系统实施的难度和人力成本[71]。该技术通过学校知识产权转化,为清华大学的孵化公司——清云智通公司和清云智控公司提供了广受企业欢迎的拳头产品。

针对国内的特殊问题——基于机理分析模型的先进控制软件推广应用困难和基于实验建模的先进控制软件难以完全满足我国国情的情况,近二十几年来,清华大学研究团队致力于研发融合二者优点的先进控制技术和软件,开发了精馏、加热、延迟焦化等广泛使用的一类装置通用的“智能化”先进控制技术和软件产品,实现无人操作,有效解决了基于实验建模先进控制软件不能很好适应装置的问题,该技术于2011年和2013年两次获得“中国石油化工自动化行业协会技术发明一等奖”[72~75]。并对基于实验建模的先进控制软件的软测量模型、控制模型受原料变化、工况变化等问题进行持续的改进,在工业过程上成功应用和推广,取得了显著的经济效益和社会效益[44,76,77]。图3是国内应用的主要先进控制软件产品。其中SMART+套件是和清云智通公司合作的产学研产品,它快速提升了先进软件产品的工程化水平,形成了一系列完整的解决方案和软件产品,它和中国石油大学的PARACS软件都是国内具有完全自主知识产权的先进控制软件,它们被石化联合会认定、推荐,长期以来能够在中石化、中石油与国外软件产品同场竞争(具有投标资质)。

针对基层控制问题,前文提到研发了“具有自动运行能力的工业控制器性能监控、诊断与维护方法”的技术,由清云智通公司和清云智控公司开发出工程化、商业化的CLPM软件产品,已在多个化工企业成功应用,以低成本快速提升了企业PID控制回路的投用率,并明显提升了对企业的仪表维护水平和效率,受到应用企业的广泛好评。对于像烟道挡板和长执行机构驱动的大型调节阀,采用PID控制往往很难控制平稳,即使能够控制住,PID控制器的连续调节特别是控制不太平稳时,会让调节阀的使用寿命大幅降低。还有像具有很大测量噪声的煤粉(煤浆)流量控制也是很难投入自动控制的。为此,笔者团队提出了基于“动态前馈、稳态反馈”和平衡思想的智能控制,融合了工艺机理、专家知识和新的控制思想,以此来保障控制回路的稳定性,为安全操作提供帮助,实现了人只要能遥控,就能够自动控制,解决了类似大型加热炉烟风的自动控制,使加热炉热效率在线优化技术广泛应用于所有的具有加热炉的先进控制项目中,并在其他行业的大型燃煤锅炉成功应用,实现了大型加热炉的无人操作和热效率的提升。基于该控制策略,开发出加热炉支路平衡控制、非线性液位控制及其他复杂控制回路的控制方法,消除了基层控制自动化的死角,保障了装置安全、平稳自动操作,为先进控制和全流程优化提供了坚实的基础。

3 展望

针对国内的情况,仅靠单一的基于实验建模的先进控制软件很难解决所有生产过程的问题,根据笔者的长期应用实践,提出了如图4所示的智能优化控制整体架构,它是集机理知识、先进控制、软测量技术、实时优化、数字孪生系统、人工智能、大数据解析、知识自动化等技术的动态优化和稳态优化于一体的智能控制和优化操作技术,能够克服现有先进控制软件应用实施难、长期应用发挥效益更难的问题。

通过PID控制回路智能维护系统保障基层PID控制的高性能运行,利用基层智能控制器解决PID控制器不能解决的控制回路的自动调节,实现基层控制回路全自动。

根据不同单元的情况,使用通用先进控制软件或专用过程智能优化控制实现单元智能优化控制。

智能自主操作决策与实时优化系统执行计划调度与人机协作指令,根据数字孪生系统、模型与知识智能学习系统的支持与单元智能优化控制系统的反馈信息,对整个装置进行优化决策,实现整个装置的自动无人优化操作。

参 考 文 献

[1] 钱学森,宋键.工程控制论[M].北京:科学出版社,1980.

[2] 解学书.最优控制理论与应用[M].北京:清华大学出版社,1986.

[3] 金以慧,王诗宓,王桂增.过程控制的发展与展望[J].控制理论与应用,1997,14(2):145-151.

[4] ASTROM K J,EYKHOFF P.System identification—A survey[J].Automatica,1971,7(2):123-162.

[5] EYKHOFF P. System identification: Parameter and state estimation[M].England:Wiley,Chichester,1974.

[6] ASTROM K J, WINTTENMARK B. On Self-tuning Regulators[J].Automatica,1973,9:185-199.

[7] CLARKE D W,GAWTHROP J P.Self-tuning Controller[J].Proc IEE,1975,122(a):929-934.

[8] LANDAU I D.A survey of model reference adaptive techniquse:Theory and applications[J].Automatica,1974,10(4):353-379.

[9] CHIEN I L,MELLICHAMP D A, SEBORG D E.A multivariable self-tuning control strategy for distillation columns[J].Industrial & Engineering Chemistry Process Design and Development,1986,25(3):595-600.

[10] SEBORG D E,EDGAR T F,SHAH S L.Adaptive control strategies for process control:A survey[J].AIChE Journal,1986,32(6):881-913.

[11] GOODWIN G C,SIN K S.Adaptive filtering prediction and control[M].New Jersy:Prentice-Hall,INC.,1984.

[12] ZADEH L A.Fuzzy algorithms[J].Information and Control,1968,12(2):94-102.

[13] ZADEH L A.Outline of a new approach to the analysis of complex systems and decision process[J].IEEE Transactions on SMC,1973,SMC-3(1):28-44.

[14] MAMDANI E H.Applications of fuzzy algorithms for control of simple dynamic plant[J].Proceedings of the Institution of Electrical Engineers,1974(12):1585-1588.

[15] SUGENO M,TANAKA K.Stability analysis and design of fuzzy control system[J].Fuzzy Sets and Systems,1992,45(2):135-156.

[16] 黃鹤,李德伟,席裕庚.基于多步控制策略的混合H2 /H∞鲁棒预测控制器设计[J].自动化学报,2012,38(6):944-950.

[17] AL-GHERWI W,BUDMAN H,ELKAMEL A.Robust distributed model predictive control:A review and recent developments[J].Canadian Journal of Chemical Engineering,2011,89(5):1176-1190.

[18] RICHALET J,RAULT A,TESTUD J L.Model predictive heuristic control:Application to industrial processes[J].Automatica,1978,14(5):413-428.

[19] ROUHANI R,MEHRA R K.Model algorithmic control (MAC):Basic theoretical properties[J].Automatica,1982,18(4):401-414.

[20] CUTLER C R,REMAKER B L.Dynamic Matrix Control—A Computer Control Algorithm[C]//Proceedings of Joint Automatic Control Conference.JACC,1980.

[21] 袁璞.预估控制及其在过程控制中的应用——工业过程模型化与控制[M].杭州:浙江大学出版社,1988.

[22] 袁璞.生产过程动态数学模型及其在线应用[M].北京:中国石化出版社,1994.

[23] 袁璞.单值预估控制[J].石油大学学报(自然科学版),1992,16(5):100-109.

[24] 丛松波,袁璞.基于状态方程的预估控制技术[C]//俞金寿.工业过程模型化及控制:中国自动化学会第二届过程控制科学报告会论文集.上海:华东化工学院出版社,1989.

[25] LI S F,LIM K Y,FISHER D G.State-space formulation for model predictive control[J].AIChE Journal,1989,35(2):241-249.

[26] BALCHEN J G,LJUNGQUIST D,STRAND S.State-space predictive control[J].Chemical Engineering Science,1992,47(4):787-807.

[27] LEE J H,GELORMINO M S,MORARI M.Model predictive control of multi-rate sampled-data systems:A state-space approach[J].International Journal of Control,1992,55(1):153-191.

[28] LEE J H,MORARI M,GARCIA C E.State-space interpretation of model predictive control[J].Automatica,1994,30(4):707-717.

[29] CLARKE D W,MOHTADI C,TUFFS P S.Generalized predictive control—part Ⅰ.The basic algorithm[J].Automatica,1987,23(2):137-148.

[30] CLARKE D W,MOHTADI C,TUFFS P S.Generalized predictive control—partⅡ.Extensions and interpretations[J].Automatica,1987,23(2):137-160.

[31] 孙德祥,袁璞.一种通用的预估控制算法[C]//工业过程模型化及控制.1994:105-111.

[32] SOETERBOEK A R M.Predictive control:A unified approach[M].London: Prentice Hall,1992.

[33] 袁璞,左信,鄭海涛.状态反馈预估控制[J].自动化学报,1993,19(5):569-577.

[34] LEE J H,RICKER N L.Extended kalman filter based non-linear model predictive control[J].Industrial & Engineering Chemistry Research,1994,33:1530-1541.

[35] 袁璞,郑远扬,黄德先,等.催化裂化反应深度的观测与控制方法:CN1060490[P].1990-10-12.

[36] 袁璞,吴峰,丛松波,等.催化裂化提升管反应器的控制[C]//工业过程模型化及控制.北京:清华大学出版社,1991.

[37] CLARKE D W,SCATTOLINI R.Constrained receding-horizon predictive control[J].IEE Proceedings:Control Theory and Applications,1991,138(4):347-354.

[38] ROBINSON B D,CLARKE D W.Robustness effects of a prefilter in generalised predictive control[J].IEE Proceedings:Control Theory and Applications,1991,138(1):2-8.

[39] SHOOK D S,MOHTADI C,SHAH S L.A control-relevant identification strategy for GPC[J].IEEE Transactions on Automatic Control,1992,37(7):975-980.

[40] CLARKE D W,MOSCA E,SCATTOLINI R.Robustness of an adaptive predictive controller[J].IEEE Tr-

ansactions on Automatic Control,1994,39(5):1052-1056

[41] 袁著祉.遞推广义预测自校正控制器[J].自动化学报,1989,15(4):348-351.

[42] 金元郁.一种新型的自适应广义预测控制[J].自动化学报,1992,18(3):353-356.

[43] QIN S J,BADGWELL T A.A survey of industrial model predictive control technology[J].Control Engineering Practice,2003,11(7):733-764.

[44] 黄德先,叶心宇,竺建敏,等.化工过程先进控制[M].北京:化学工业出版社,2006.

[45] 席裕庚,张钟俊.一类新型计算机控制算法:预测控制算法[J].控制理论与应用,1985,2(3):1-9.

[46] YUAN P,SEBORG D E.Predictive Control Using an Observer for Load Estimation[C]//1986 American Control Conference.Piscataway,NJ:IEEE,1986.

[47] 袁璞.预估控制及其在石油化工过程的应用[C]//工业过程模型化与控制.杭州:浙江大学出版社,1987.

[48] 郑远扬,高少立,袁璞.催化裂化装置的动态模型——Ⅰ.提升管反应器的动态模型和动力学参数的估计[J].石油炼制与化工,1986(2):23-30.

[49] 郑远扬,高少立.催化裂化装置的动态模型(Ⅱ)提升管反应器的集中参数模型[J].石油炼制与化工,1986(4):67-71.

[50] 郑远扬,高少立.催化裂化装置的动态模型——Ⅲ.两段再生器的动态模型和动力学参数估计[J].石油炼制与化工,1986(5):45-49.

[51] ZHENG Y Y.Dynamic Modeling and Simulation of a Catalytic Cracking Unit[J].Computers & Chemical Engineering,1994,18(1):39-44.

[52] 黄德先,袁璞.智能自适应限幅滤波[C]//工业过程模型化与控制.上海:华东理工大学出版社,1989.

[53] 吕文祥,张金柱,杨跃,等.可变限幅滤波方法的参数分析与改进[J].清华大学学报(自然科学版),2012,52(8):1106-1111.

[54] 杨双华.观测器理论在催化裂化中的应用研究[D].北京:华东石油学院北京研究生部,1986.

[55] 杨双华,郑远扬,袁璞.观测器理论在催化裂化装置中的应用研究[J].化工自动化及仪表,1987,14(6):11-16;2.

[56] 江青茵,吴峰,周蔚.不可测输入的一种观测方法[J].华东石油学院学报(自然科学版),1986,10(4):105-113.

[57] 黄德先,王平,刘祁跃.催化裂化反应深度在线计算和自适应非线性预测控制方法:ZL201010196660.3[P].2010-10-13.

[58] 黄德先,袁璞,吴红军,等.快速床再生器运行状态的观测[C]//首都高校首届自动控制学术报告会论文集.北京:1990.

[59] 丛松波,袁璞,沈复.结构可观性与石油分馏塔的观测计算[J].石油学报(石油加工),1998,14(1):68-74.

[60] 陈玲聪,袁璞.非线性观测器及其应用(上)一类高阶非线性系统的观测器[J].化工自动化及仪表,2001,28(1):9-13.

[61] 陈玲聪,袁璞.非线性观测器及其应用(下):石油分馏塔模型与观测[J].化工自动化及仪表,2001,28(2):17-22.

[62] 陈玲聪,袁璞.软仪表技术发展中的问题[J].自动化仪表,2003,24(3):9-14.

[63] 田学民,黄德先.FCCU多变量预测控制及其在集散控制系统上的实现[J].工业控制计算机,1998(6):9-10;21.

[64] 黄德先,田学民,袁璞,等.预估控制策略在大纯滞后过程的应用[J].化工自动化及仪表,1995,22(6):10-14;69.

[65] 田学民,黄德先,袁璞.多变量约束过程的预估协调控制[J].石油大学学报(自然科學版),1995,19(6):102-105.

[66] 田学民,黄德先,袁璞,等.复杂工业过程的模型预估控制策略及应用[J].化工自动化及仪表,1996,23(4):18-22.

[67] 张广凡,陈绍东,李成东,等.多变量约束控制在大型FCCU装置中的应用(下)——在线优化控制[J].化工自动化及仪表,1999,26(3):6-10;70.

[68] 黄德先,王京春,金以慧.多变量预测控制器(SMART)的研究及在常减压装置上的应用[M]//中国石油化工科技信息指南.北京:中国石化出版社,2001,上卷:105-108.

[69] 赵均,李田鹏,钱积新.模型预测控制工程软件关键技术及其工业应用[J].吉林大学学报(信息科学版),2004,22(4):341-345.

[70] 苏宏业,褚健.流程工业生产过程先进控制软件的开发与应用[J].自动化博览,2003(S1):67-71.

[71] 黄德先,高莘青,沈文祎,等.具有自动运行能力的工业控制器性能监控、诊断与维护方法:ZL201610327151.7[P].2016-09-07.

[72] LV W X, ZHU Y,HUANG D X,et al.A new strategy of integrated control and on-line optimization on high-purity distillation process[J].Chinese Journal of Chemical Engineering,2010,18(1):66-79.

[73] ZHANG W Y, HUANG D X, WANG Y D, et al.Adaptive state feedback predictive control and expert control for a delayed coking furnace[J].Chinese Journal of Chemical Engineering,2008,16(4):590-598.

[74] YU X D, HUANG D X, JIANG Y H, et al. Iterative learning belief rule-base inference methodology using evidential reasoning for delayed coking unit[J].Control Engineering Practice,2012,20(10):1005-1015.

[75] QI L G, GAO X Y, HUANG D X, et al. A novel comprehensive solution for furnace integrating outlet parametric variable control and online thermal efficiency optimization[C]//34th Chinese Control Conference.北京:中国自动化学会控制理论专业委员会,2015.

[76] 黄德先,王京春,金以慧.过程控制系统[M].北京:清华大学出版社,2011.

[77] 黄德先,江永亨,金以慧.炼油工业过程控制的研究现状、问题与展望[J].自动化学报,2017,43(6):902-916.

(收稿日期:2023-03-01,修回日期:2023-08-31)

Development of Advanced Control in Chemical Process and Solutions to

Special Domestic Problems and Its Prospect

HUANG De-xian

(Department of Automation, Tsinghua University)

Abstract The development process, basic concepts and advantages of the advanced control in engineering applications were described, including the research on its applications in China and its later development direction. In addition, China University of Petroleums contributions to the advanced control and the important role in adopting the mechanism analysis-based modeling methods to solve advanced controls special problems in China were introduced.

Key words process control, advanced control, predictive control, soft measurement

作者简介:黄德先(1958-),教授,从事复杂工业过程建模、控制与优化的研究,huangdx@tsinghua.edu.cn。

引用本文:黄德先.化工过程先进控制的发展过程、国内特殊问题的解决和展望[J].化工自动化及仪表,2023,50(5):597-610.