化工过程裕量设计与裕量评价

许锋 韩璐 罗雄麟

摘 要 对化工过程的裕量问题进行了总结,介绍了近年来国内外学者对裕量设计和裕量评价的研究进展,讨论了以不确定参数为随机变量的化工过程裕量设计、慢时变化工过程的裕量设计以及无需求解优化问题的裕量设计及裕量评价的研究进展和取得的成果,并对未来进行了展望。

关键词 化工过程 设计裕量 裕量评价 瓶颈分析 操作优化

中图分类号 TP273 文献标志码 A 文章编号 1000-3932(2023)05-0611-11

化工过程设计一般应在满足全部约束条件的情况下,使得系统在稳态点操作时能够达到经济效益最优。通常,理想最优设计的操作点位于约束的边界,然而在实际化工生产过程中会出现一些不确定因素,例如设备的老化、生产的改变及随机动态的扰动等[1],这些因素会使化工过程的操作点偏离最优设计点,甚至破坏约束而导致操作无法进行。为达到生产目标并满足过程约束,需要将操作点向约束边界内移动,使得系统可以克服干扰,即留出足够的设计裕量,使生产过程在扰动和不确定因素出现时仍然可以正常工作。

在过程不确定性出现时,设计裕量可以弥补不确定因素对过程性能的坏影响;在过程不确定性未出现时,设计裕量为操作优化提供了空间。同时,设计裕量为操作变量增加了操控空间,改善了过程的操控性能。因此,尽管设计裕量会增加设备投资和操作费用,但也会为过程控制与操作优化提供诸多有利条件。

SEIDER W D等率先提出为了保证化工装置在不确定条件下安全运行,应给设备尺寸增加裕量[2]。此后众多研究学者们分别从过程可控性开环指示[3]、过程动态经济特性[4~8]及过程的柔性/弹性设计[9~11]等方面进行分析。文献[12]将求解设计裕量的方法分为3类:已知不确定参数的上下界,按min-max法求解;基于统计决策理论的统计优化法;基于灵敏度分析的方法。

早期国内外学者对于设计裕量的研究首先要满足化工系统的工艺设计要求,在此基础之上,设计对应的控制系统[13]。如果在控制设计时发现工艺设计并不能满足操作要求,需要对工艺设计进行修正,再重新对控制系统进行设计。反复进行上述操作,直到所得方案既满足工艺设计又满足操作要求。然而,该方法存在一定的弊端:系统控制性能是由系统被控过程的特性决定的,若分别考虑工艺设计和控制设计,往往会使得系统的整体性能无法达到最优。因此,目前国内外学者更加侧重于过程工艺设计与控制集成优化设计,即对化工过程的工艺设计和控制设计进行统一考虑,通过对系统进行动态优化使得系统变量的设计裕量合理且经济最优。常用的控制算法主要包括常规PID控制[14]、LQR控制[15]、MPC控

制[16]、最优控制[17~20]、先进控制[21]及预测控制[22]等,优化算法包括混合整数非线性规划[23]、ε-约束法[24,25]、遗传算法[26,27]、粒子群优化算法[28~30]及蚁群优化算法[31~33]等;针对的对象主要包括催化裂化装置[34,35]、换热网络[36,37]、全反混床反应器装置[1]、乙炔加氢反应器装置[38]及蒸发海水淡化装置[39]等。

化工过程中的不确定因素使得系统优化问题变得复杂,如果单纯考虑不确定因素的上限或下限求解,会导致得到的裕量过大,操作点距离约束变量较大,从而导致过程的经济性变差。文献[40]提出如果将不确定参数视为随机变量,那么过程操作点将呈现随机特性,可以利用概率描述随机变量在其可能的变化范围内出现的可能性。通过增加设计裕量使得最优操作点以设定的较大概率落在可行域中,以很小的概率违反约束,这将使得最优操作点更加逼近约束边界,从而可以有效减小所需的设计裕量,提高过程的经济性。

此外,许多化工过程存在慢时变特性,如固定床反应器的催化剂失活、换热器的结垢老化等。由于慢时变参数(如催化剂活性、结垢热阻等)的缓慢变化,使得化工装置的性能逐渐下降,最终导致操作点超出过程约束的限制,无法满足化工生产过程要求。另外,换热网络、乙炔加氢反应器装置、蒸发海水淡化装置等都是典型的具有慢时变特性的化工装置。因此,需要足够的设计裕量保证慢时变特性化工过程正常工作。

通常通过解决最优化问题求解设计裕量,从理论上保证经济性最优,但该方法存在计算复杂、并非所有过程约束都是有效约束等问题。为此,文献[41,42]基于相对增益矩阵的方法提出了一种不依赖于求解优化问题便能得到系统设计裕量的方法。

进行裕量设计后,设计裕量的大小会直接影响过程的控制性能和经济效益。当过程工艺条件变化或随着设备老化,设计裕量会被逐渐消耗,因此,在过程工艺设计完成以及在过程装置投入运行以后,有必要对各设计变量的裕量进行评价,分析各设计变量的裕量是否过大或过小,找出操作瓶颈,为过程装置改造提供依据。文献[43~45]采用操作优化的经济效益对总体裕量进行评价;文献[46]通过分析各设计变量对操作优化的经济效益和控制系统性能的影响,判断设计变量是否为操作瓶颈,并为系统选择合适的控制结构;文献[47]运用相对灵敏度分析法找出了化工系统的瓶颈所在。

在此,笔者主要阐述了化工过程的裕量设计与裕量评价的进展,首先给出了裕量设计和裕量评價的概念,然后讨论了近年来考虑不确定参数为随机变量的化工过程、慢时变化工过程和无需求解优化问题的裕量设计及裕量评价3方面的研究进展和取得的成果,最后对未来进行了展望。

1 裕量设计研究进展

1.1 裕量设计的概念

设计裕量可定义为考虑工艺条件、设备条件及外来扰动等不确定参数发生变化时,为满足生产和操作要求在标称设计值上增加的量。其绝对量称为绝对裕量,绝对裕量与标称设计值的百分比称为相对裕量。文献[48]首先提出将设计裕量划分为工艺条件变化裕量、设备老化裕量和控制裕量。文献[33,34]基于动态优化方法分别对催化裂化再生器的藏量裕量、主风裕量进行了分析;文献[49,50]采用动态优化方法对热交换网络的面积裕量进行了计算;文献[40]运用随机灵敏度方法对化工过程设计裕量进行了求解。

从操作与控制的角度,设计裕量可划分为稳态裕量和动态裕量[51]。其中,稳态裕量为仅考虑工艺条件和设备条件稳态变化需要留出的裕量,不考虑过程动态变化。动态裕量为考虑工艺条件变化后的动态过程,在稳态裕量基础上需要增加的裕量。由于实际过程在操作运行时表现为动态变化并且存在一定的控制系统,在工艺条件变化后,过程变量一般表现为随时间缓慢变化,并有可能出现衰减振荡,因此设计裕量是应当考虑这种动态调节过程的,否则操作将不可实现。由于动态裕量的大小与控制系统的性能密不可分,故亦称为控制裕量。

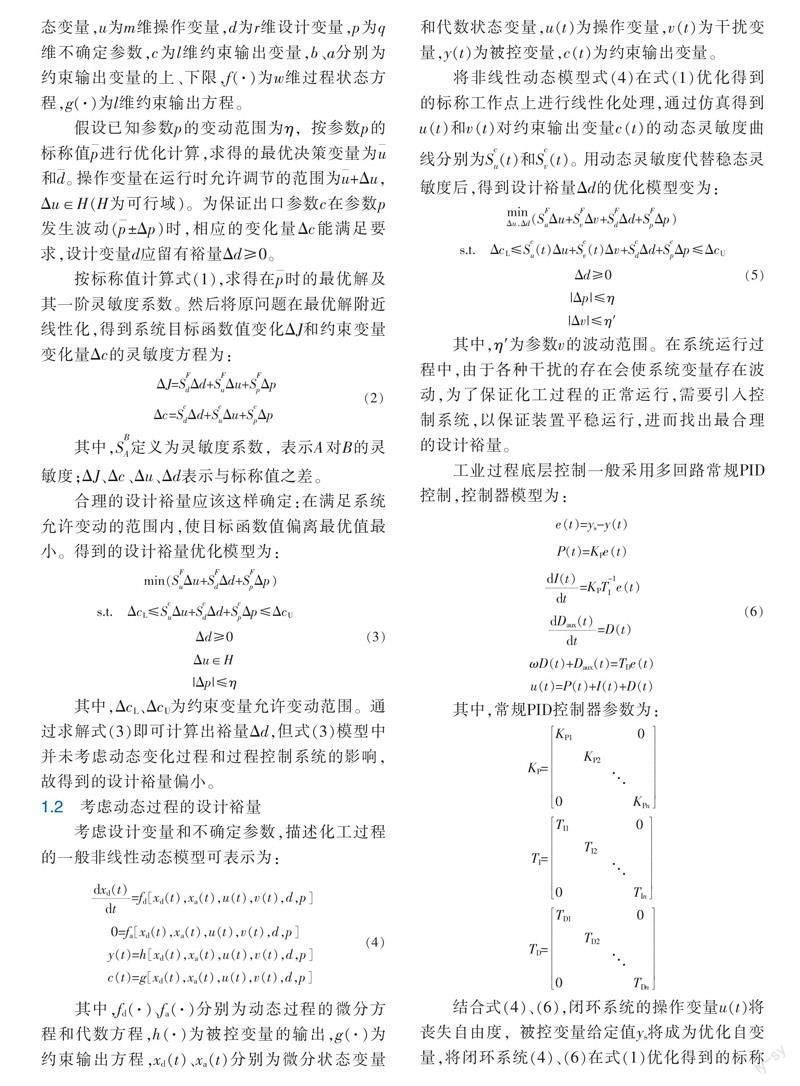

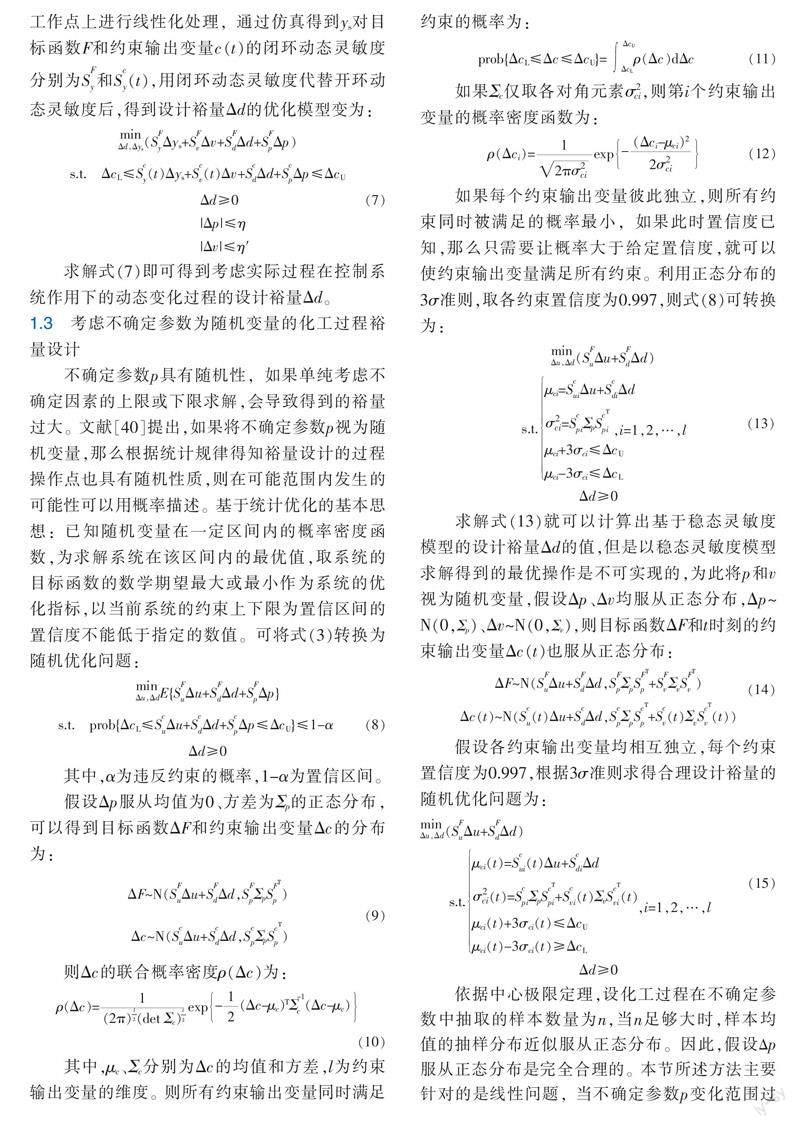

明确设计裕量的组成及其大小后,工艺设计中可以减少裕量设计的盲目性,既能够保证一定的操作弹性和控制性能,又可以减少设备投资浪费,在满足工艺要求的前提下,取得设备投资最小化与实现良好的过程操作和控制之间的平衡。

其中,J为最优设计的目标函数值,x为w维状态变量,u为m维操作变量,d为r维设计变量,p为q维不确定参数,c为l维约束输出变量,b、a分别为约束输出变量的上、下限,f(·)为w维过程状态方程,g(·)为l维约束输出方程。

假设已知参数p的变动范围为η,按参数p的标称值p进行优化计算,求得的最优决策变量为u和d。操作变量在运行时允许调节的范围为u+Δu,Δu∈H(H为可行域)。为保证出口参数c在参数p发生波動(p±Δp)时,相应的变化量Δc能满足要求,设计变量d应留有裕量Δd≥0。

综上,针对不确定参数对约束的影响,选择对经济指标影响小、被破坏的约束影响大的操作变量和设计变量,对操作变量进行合理调节,对设计变量增加裕量,不需要进行优化,也可以求出化工过程的设计裕量。该方法计算简单,操作性好,无需求解最优化问题,但会牺牲一定的经济性能。

2 裕量评价研究进展

2.1 裕量评价的必要性

化工过程设计完成后,所有设计变量的设计裕量均不能进行在线调节,如果要调整,就需要对设备进行停工改造,这样在时间和经济方面都会造成一定的影响。如果设计裕量过大,则会造成经济上不必要的浪费;如果设计裕量过小,则会使系统操作点不能满足约束,甚至造成系统无法运行。因此在设计裕量完成后,需要判断所设计的裕量是否合适。

一些设计变量的裕量可能过大,会导致设备投资的浪费;另一些设计裕量可能不足,就会形成设计瓶颈限制装置的过程操作和性能发挥[45],使得装置总体裕量呈现出“木桶效应”。因此,需要找出设计瓶颈以改进过程设计,进而提高系统整体的经济效益。众多学者对此进行了研究,文献[55]提出了精馏塔的总组合曲线,识别瓶颈并对精馏塔进行节能改造;文献[56]利用复合曲线和面积利用率曲线识别精馏塔最优的改造策略,可直接识别瓶颈位置。但上述分析方法不具有普适性,只对特定的化工过程的瓶颈识别是有效的。

文献[46]提出一种通过操作优化的经济效益对系统总体裕量进行评价的方法。首先基于灵敏度模型对过程的稳态模型进行操作优化,然后考虑系统的控制性能并得到动态模型,利用稳态和动态模型的优化结果将总体裕量划分为工艺裕量和控制裕量。一般来讲,设计裕量应优先用于系统的工艺条件变化和机器的损耗等造成的影响,剩余的裕量再为控制系统服务。因此,如果设计裕量只能满足设备损耗和工艺条件变化,那么当操作点在约束边界上时就会形成操作瓶颈,此时只要增加该变量较少的裕量,就会对系统的经济效益产生显著的提升;反之如果裕量还有剩余,就可以对系统的经济效益进行优化。综上所述,利用经济效益对系统裕量进行评价是合理的。

根据文献[44]可以得出,理想的化工过程应设计为在满足所有约束条件下达到经济最优,设计优化模型为:

操作优化可分为稳态优化和动态优化。稳态操作优化的最优解往往位于某些过程约束的边界上,当操作优化解施加到实际过程中或存在干扰时,实际过程将表现为在控制系统作用下的动态过程。过程变量在动态变化过程中可能破坏约束,因此理想的稳态操作优化往往是不可实现的。如果考虑过程动态,操作优化由稳态优化转换为动态优化,“卡边”操作将转化为动态变化过程中某一时间点的过程约束的瞬态“卡边”,故必须把稳态点向可能操作的区域移动一个足够远的距离,因此动态优化的经济效益必定小于稳态优化的。

稳态优化的经济效益为潜在经济效益,但此时的经济效益并不能完全实现。动态优化考虑过程干扰和控制系统的动态响应,其经济效益为可实现经济效益。

如果某设计变量的设计裕量变化幅度较大,对可实现经济效益影响却很小,那么可以认为该设计变量的设计裕量是足够的,在该设计变量上不存在操作优化的设计瓶颈;如果某设计变量的设计裕量变化幅度较小,但对可实现经济效益的影响却非常显著,那么可以认为该设计变量的设计裕量是不足的,该设计变量为操作优化的设计瓶颈。对于设计瓶颈,只需增加少许裕量,即可使得装置操作优化获得的可实现经济效益得到较大的提升。

2.2 无需求解优化问题的化工过程裕量评价

传统灵敏度所反映的信息有限,只能反映自变量到因变量的单向信息。而上述方法利用相对灵敏度,一方面具有无量纲化和归一化的特点,可以同时反映出不同自变量对同一因变量的敏感程度,避免灵敏度因量纲差异无法比较的弊端;另一方面,可以量化因变量对自变量的敏感程度,能够更加精确地体现出不同自变量与同一因变量的相关性大小。上述方法基于相对灵敏度分析法来求解操作瓶颈,无需求解最优化问题,直观明了、计算简单,具有一定的理论价值和实际意义。

3 结束语

由于不确定因素的存在,使得对化工生产进行裕量设计是非常有必要的,设计裕量主要作用有以下3点:弥补不确定因素对过程性能的坏影响;服务于操作与控制;为操作优化提供空间。此三者是紧密相关的,化工过程的设计、控制与操作优化也是密不可分的,操作优化需要顾及化工过程在整个运行周期内的裕量消耗,使设计裕量在整个运行周期内缓慢释放,追求可实现的最大经济效益。然而各设计变量所留裕量并不一定完全合适,过大或过小都会带来不利影响。因此,还需要对各设计变量的设计裕量进行评价并找到瓶颈,为设备改造提供依据。随着优化算法和计算机技术的不断发展,以及对化工过程裕量设计和裕量评价的不断研究,必将产生十分显著的经济和社会效益。

参 考 文 献

[1] 蔡长兵,许锋,罗雄麟.基于随机灵敏度分析的化工过程裕量设计[J].计算机与应用化学,2018,35(2):87-96.

[2] SEIDER W D,BRENGEL D D,WIDAGDO S.Nonlin-

ear analysis in process design[J].AIChE Journal,1991,37(1):1-38.

[3] KUHLMANN A, BOGLE I. Controllability evaluation for nonminimum phase-processes with multiplicity[J].AIChE Journal,2001,47(11):2627-2631.

[4] NARRAWAY L T,PERKINS J D,BARTON G W.Int-

eraction between process design and process control:Economic analysis of process dynamics[J].Journal of Process Control,1991,1(5):243-250.

[5] NARRAWAY L,PERKINS J.Selection of process cont-

rol structure based on economics[J].Computers and Chemical Engineering,1994,18:S511-S515.

[6] BAHRI P A, BANDONI J A, BARTON G W, et al.Back-off calculations in optimising control:A dynamic approach[J].Computers and Chemical Engineering,1995,19:699-708.

[7] FIGUEROA J L,BAHRI P A,BANDONI J A,et al. Economic impact of disturbance and uncertain param-

eters in chemical processes—A dynamic back-off ana-

lysis[J]. Computers and Chemical Engineering, 1996,20(4):453-461.

[8] FIGUEROA J L. Economic performance of variable structure control:A case study[J].Computers and Che-

mical Engineering,2000,24(8):1821-1827.

[9] 徐強,陈丙珍,何小荣.化工过程系统的柔性分析方法[J].清华大学学报(自然科学版),2001,41(6):44-47.

[10] KARAFYLLIS I,KOKOSSIS A.On a new measure for the integration of process design and control:The disturbance resiliency index[J].Chemical Engineering Science,2002,57(5):873-886.

[11] 尹清华,江山,陈清林,等.过程系统的柔性分析和弹性设计研究进展与展望[J].炼油设计,2001,31(6):1-7.

[12] 沈静珠.过程系统优化[M].北京:机械工业出版社,1990:415-422.

[13] 许锋,罗雄麟.控制与工艺集成优化设计研究进展[J].化工进展,2005,24(5):483-488.

[14] BANSAL V,PERKINS J D,PISTIKOPOULOS E N.A case study in simultaneous design and control using rigorous,mixed-integer dynamic optimization models[J].Industrial and Engineering Chemistry Research,2002,41(4):760-778.

[15] 周猛飞,李龙,肖成松,等.CSTR工艺与控制系统的集成优化设计方法[J].现代化工,2015,35(1):170-174.

[16] BAHAKIM S S,RICARDEZ-SANDOVAL L A.Simul-

taneous design and MPC-based control for dynamic systems under uncertainty:A stochastic approach[J].Computers and Chemical Engineering,2014,63:66-81.

[17] ULAS S,DIWEKAR U M.Integrating product and process design with optimal control:A case study of solvent recycling[J].Chemical Engineering Science,2006,61(6):2001-2009.

[18] MIRANDA M,RENEAUME J M,MEYER X,et al.Integrating process design and control:An application of optimal control to chemical processes[J].Chemical Engineering and Processing, 2008, 47(11):2004-2018.

[19] DIANGELAKIS N A,BURNAK B,KATZ J,et al.Process Design and Control Optimization:A Simulta-neous Approach by Multi-Parametric Programming[J].AIChE Journal,2017,63(11):4827-4846.

[20] 罗雄麟,杨斌,张其方,等.过程经济目标和控制目标的权衡和协调[J].化工进展,2012,31(S2):15-21.

[21] 许锋,罗雄麟.先进控制条件下化工过程操作裕量与控制性能分析[J].化工学报,2012,63(3):881-886.

[22] SAKIZLIS V,PERKINS J D,PISTIKOPOULOS E N.Parametric controllers in simultaneous process and control design optimization[J].Industrial and Engine-ering Chemistry Research,2003,42(20):4545-4563.

[23] BANSAL V,SAKIZLIS V,ROSS R,et al.New algorit-hms for mixed integer dynamic optimization[J].Computers and Chemical Engineering,2003,27(5):647-668.

[24] 许锋,罗雄麟.基于动态优化的催化裂化装置再生器裕量分析与控制设计(Ⅰ)动态优化的数学描述[J].化工学报,2009,60(3):675-682.

[25] 许锋,罗雄麟.基于动态优化的催化裂化装置再生器裕量分析与控制设计(Ⅱ)求解方法与结果分析[J].化工学报,2009,60(3):683-690.

[26] RUDOLPH G.Convergence analysis of canonical gen-etic algorithms[J]. IEEE Transactions on Neural Net-works,1994,5(1):96-101.

[27] HOLLAND J H.Adaption in Nature and Artificial Sy-stem[M].Michigan:Michigan University Press,1975:36-41.

[28] CHATTERJEE A,SINARY P. Nonlinear inertia weig-

ht variation for dynamic adaption in particle swarm optimization[J].Computers and Operations Research,2006,33(3):859-871.

[29] CIUPRINA G,IOAN D,MUNTEANU I.Use of intell-igent-particle swarm optimization in electromagnetism[J].IEEE Transactions on Magnetics,2002,38(2):1037-1040.

[30] 潘峰,陳杰.粒子群优化算法模型分析[J].自动化学报,2006,32(3):369-378.

[31] COLORNI A,DORIGO M,MANIEZZO V.Distributed optimization by ant colonies[C]//Proceedings of the First European Conference on Artificial Life.The MIT Press,1991:134-142.

[32] COLORNI A,DORIGO M,MANIEZZO V.The ant sy-

stem:Optimization by a colony of cooperating agents[J].IEEE Transactions on Systems,Man,and Cybern-etics,1996,26(1):29-41.

[33] 孟祥萍,片兆宇,沈中玉,等.基于方向信息素协调的蚁群算法[J].控制决策,2013,28(5):782-786.

[34] 许锋,罗雄麟.基于动态模型的催化裂化装置再生器裕量分析[J].石油学报(石油加工),2009,25(3):370-378.

[35] 许锋,罗雄麟.催化裂化装置再生器主风裕量的动态分析[J].化工学报,2008,59(1):126-134.

[36] 任超,孙琳,罗雄麟.换热器因应结垢慢时变的控制系统重构分析[J].化工学报,2021,72(10):5273-5283.

[37] 罗雄麟,夏车奎,孙琳.有旁路换热网络全周期节能的动态优化控制实现方法[J].化工学报,2013,64(4):1340-1350.

[38] 李应坤.慢时变化工过程设计裕量消耗与操作优化评估[D].北京:中国石油大学(北京),2016.

[39] 王天媛,陈春波,孙琳,等.基于全周期缓慢结垢的多效蒸发海水淡化慢时变系统优化设计[J].化工学报,2022,73(2):759-769.

[40] 蔡长兵.基于随机灵敏度分析的化工过程裕量设计和裕量评价[D].北京:中国石油大学(北京),2018.

[41] 陈耀明,许锋,罗雄麟.基于相对增益和优先级的化工过程协调优化裕量设计[J].化工学报,2022,73(3):1280-1290.

[42] 陈耀明.基于随相对增益阵的控制变量与设计变量协调优化裕量设计[D].北京:中国石油大学(北京),2022.

[43] XU F,JIANG H R,WANG R,et al.Influence of design margin on operation optimization and control performance of chemical processes[J].Chinese Journal of Chemical Engineering,2014, 22(1):51-58.

[44] 蒋慧蓉.化工过程裕量分析与控制设计及其在催化裂化装置的应用[D].北京:中国石油大学(北京),2013.

[45] 许锋,蒋慧蓉,王锐,等.化工过程总体裕量与控制性能的权衡优化[J].化工学报,2014,65(4):1303-1309.

[46] 许锋,蒋慧蓉,罗雄麟.催化裂化装置裕量评价与瓶颈分析[J].化工学报,2013,64(6):2131-2144.

[47] 沈慧刚.考虑回炼系统的催化裂化装置操作优化和裕量分析[D].北京:中国石油大学(北京),2023.

[48] 王传芳,罗雄麟.控制裕量及其在管壳式换热器设计中的应用[J].炼油技术与工程,2004,34(2):21-25.

[49] 夏车奎,罗雄麟,孙琳.基于全周期节能的有旁路换热网络裕量优化设计[J].化工学报,2012,63(5):1449-1458.

[50] LUO X L,XIA C K,SUN L.Margin design,online optimization,and control approach of a heat exchan-ger network with bypasses[J].Computers and Chemi-cal Engineering,2013,53(11):102-121.

[51] 許锋.催化裂化装置反应-再生系统过程控制与工艺设计集成研究[D].北京:中国石油大学(北京),2006.

[52] 曹鹏飞,罗雄麟.慢时变线性模型参数辨识递推算法及收敛性分析[J].上海交通大学学报,2014,48(7):982-986.

[53] 周珂珂,谷俊杰.混合网络在慢时变系统中的应用[J].华北电力大学学报(自然科学版),2007,34(1):67-69.

[54] 谢府明.慢时变化工过程全周期动态优化实现原理:以乙炔加氢反应器为例[D].北京:中国石油大学(北京),2020.

[55] DHOLE V R,LINNHOFF B.Distillation column targ ets[J].Computers and Chemical Engineering,1993,17(5-6):549-560.

[56] LIU Z Y,JOBSON M.Retrofit design for increasing the processing capacity of distillation columns:1.A hydraulic performance indicator[J].Chemical Engine

ering Research and Design,2004,82(1):3-9.

(收稿日期:2023-03-01,修回日期:2023-08-12)

Survey of Margin Design and Evaluation in Chemical Process

XU Feng, HAN Lu, LUO Xiong-lin

(College of Information Science and Engineering, China University of Petroleum (Beijing))

Abstract The margin of chemical process was summarized and both research progress and achievements in margin design and margin evaluation at home and abroad in recent years were introduced, including the discussion of the chemical processs margin design which taking uncertain parameters as random variables, the slow time-varying chemical processs margin design and the margin design and evaluation without solving optimization problems. In addition, their future development was expected.

Key words chemical process, design margin, margin evaluation, bottleneck analysis, operation optimization

基金项目:国家自然科学基金青年基金项目(21006127,21706282);国家自然科学基金面上项目(22178383);北京市自然科学基金面上项目(2232021)。

作者简介:许锋(1976-),副教授,从事复杂工业过程控制与优化的研究,xufeng@cup.edu.cn。

引用本文:许锋,韩璐,罗雄麟.化工过程裕量设计与裕量评价[J].化工自动化及仪表,2023,50(5):611-621.