高含水率区块能耗现状分析及技术改造探讨

陈雷(大庆油田有限责任公司第七采油厂)

近几年,在保证原油生产的同时,通过采取控水控液、节能技改[1-2]等综合治理措施,A 区块能耗水平得到改善:年耗电降幅19.55%,吨液耗电降幅0.85%;年耗气量降幅23.5%,吨液耗气降幅5.65%;能耗总量降幅21.81%。然而受举升工艺[3]单一、节能设备老旧、新技术应用规模较小等因素影响,进一步深挖节能潜力存在一定难度,需要从现状中挖掘主要问题,对症实施改造措施。

1 能耗及设备现状

1.1 举升设备

A 区块共辖采油井1 589 口,其中游梁式抽油机井1 575 口、塔架式抽油机井10 口、地面驱动螺杆泵井4 口。平均单井日产液24 t,日产油1.3 t,泵挂深度963 m,沉没度288 m,日耗电110.3 kWh,吨液耗电4.595 kWh/t,系统效率25.89%。

1.2 配套电动机、配电箱

A 区块应用节能型电动机1 555 台,覆盖率98.7%。其中,应用年限小于15 a 的1 542 台,平均装机功率21.2 kW,功率因数0.85;应用年限超过15 a 的13 台,平均装机功率22.8 kW,功率因数0.71。普通异步电动机20台,平均装机功率28.7 kW,功率因数0.6。应用节能型控制装置1 516 台,覆盖率96.25%;非节能型控制装置59 台,覆盖率3.75%。

1.3 站库设备

A 区所辖联合站2 座,注水站6 座,中转站15座、配水间118 座,阀组间58 座。应用各类机泵114 台,其中外输泵37 台,总装机功率3 601 kW;注水泵23 台,总装机功率34 300 kW;掺水泵54台,总装机功率3 494 kW。应用加热炉91 台,总装机功率319.55 MW。

2 存在的问题

2.1 举升工艺问题

1)A 区块举升工艺以游梁式抽油机为主,占比99%。常规游梁式抽油机受固有四连杆结构及皮带传动影响,能量传递效率相对较低。统计区块内在用的六型机、八型机和十型机抽油机,传动效率在75%以下,平均单井传动效率仅72.17%,与目前新型举升工艺塔架式抽油机(传动效率85%以上)、半直驱抽油机(传动效率90%以上)相比,传动导致的能耗浪费15%以上。

2)普通异步电动机运行效率低、能耗高。A区块现有普通异步电动机20 台,基本为Y 系列、YB 系列电动机,属于国家淘汰目录中的型号,不符合《中小型三相异步电动机能效限定值及能效能级》要求。这些电动机功率因数仅0.64,平均日耗电124.464 kWh,较A 区平均水平高出14.28 kWh。部分节能电动机使用年限过长,设备机体磨损、内部元件老化严重,导致能耗增高。A 区中使用年限超过15 a 的节能电动机有13 台,功率因数0.71,平均日耗电120.096 kWh,较A区平均高出9.912 kWh。

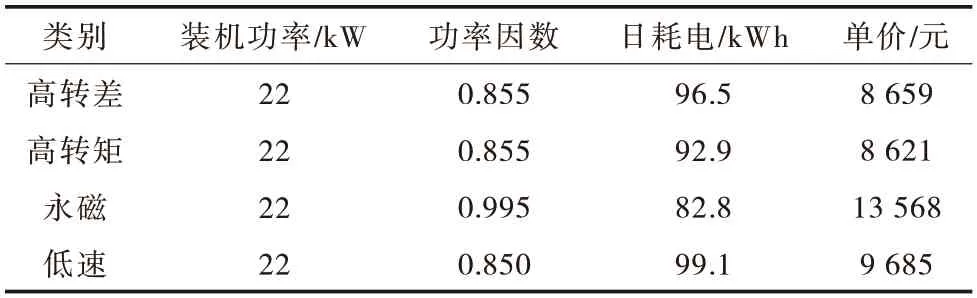

配电箱工频启动及运行过程中,无法实现能量缓冲,造成电量浪费。A 区现有非变频控制装置与变频设备相比,平均日耗电增高;变频器使用年限较长、老旧,与正常变频设备相比,平均日耗电增高。A 区机采配套电控装置参数对比见表1。

3)部分井因出砂、结蜡严重等因素影响,井下杆柱的上、下行阻力增加。统计A 区20 口问题井,运行载荷变化范围22.54~87.96 kN,消耗功率变化范围3.565~7.824 kW,平均日耗电119 kWh。这部分井采用皮带传动方式不仅效率低,而且在交变载荷作用下,会加快减速轴及皮带磨损,增大抽油机维护成本。

4)大部分平台井采用“一井一变”的方式供电,即一口井配备一台变压器。由于抽油机启动时转矩大,单井变压器设计余量大,导致高压线路供电质量下降,功率因数低,在0.8 kvar 以下;油井启动运行后实际消耗功率较小,变压器损耗增加,无功功率达到25%以上,无功损耗大。统计A 区三口井以上的平台有31 个,共99 口井,每天无功损耗增加电量2 000 kWh 以上。

2.2 站库设备问题

1)机泵。工频启动时电流大,且运行功率无法根据负载变化自动调节,造成能耗浪费[4-6]。低压机泵方面,A 区现有站库29 座,配套低压机泵432台,变频运行409 台,工频运行23 台。工频运行设备中,无变频控制装置6 台,日耗电1.5×104kWh;变频控制装置损坏15 台,日耗电3.7×104kWh;机泵增容导致变频不匹配2 台,日耗电0.5×104kWh。高压注水泵方面,AI-1 注水站高压注水泵无变频,注水负荷率仅81.31%,工频运行造成能量浪费,注水单耗6.375 kWh/m3,日耗电量11.4×104kWh。

2)离心式注水泵。A 区目前有离心式注水泵13 台,离心泵经过长期工况运行,部分泵腔和叶轮出现气蚀和腐蚀现象,导致泵效降低[7]。目前,泵问题较为突出的有5 台,平均效率仅在50%~60%之间,平均日耗电4.68×104kWh,与示范区平均值对比,每日多耗电0.45×104kWh。

3)加热炉。A 区共有加热炉91 台,平均日耗气量高达6.63×104m3,平均效率82.93%,低于公司节能标准85%。分析影响炉效原因:一是部分燃烧器元件老化故障频发;二是无法实时调控配风量、燃气流量,造成燃气浪费;三是炉体内部结垢,影响加热炉火筒传热效果,降低了加热炉的整体效率。

3 技术改造、推广及优化

3.1 技术改造

1)针对部分电动机老旧、损坏问题,对以往应用的各类节能电动机综合分析,选取适应范围广、节电效果好的高转矩系列节能电动机,在A 区开展电动机技术改造。对20 台普通异步电动机和13 台年限超过15 a 的节能电动机共33 台进行改造,预计改造后单井日节电12.4 kWh,按照节电效益计算,投资回收期2.26 a。节能电动机对比见表2。

表2 节能电动机对比Tab.2 Comparison of energy conservation motors

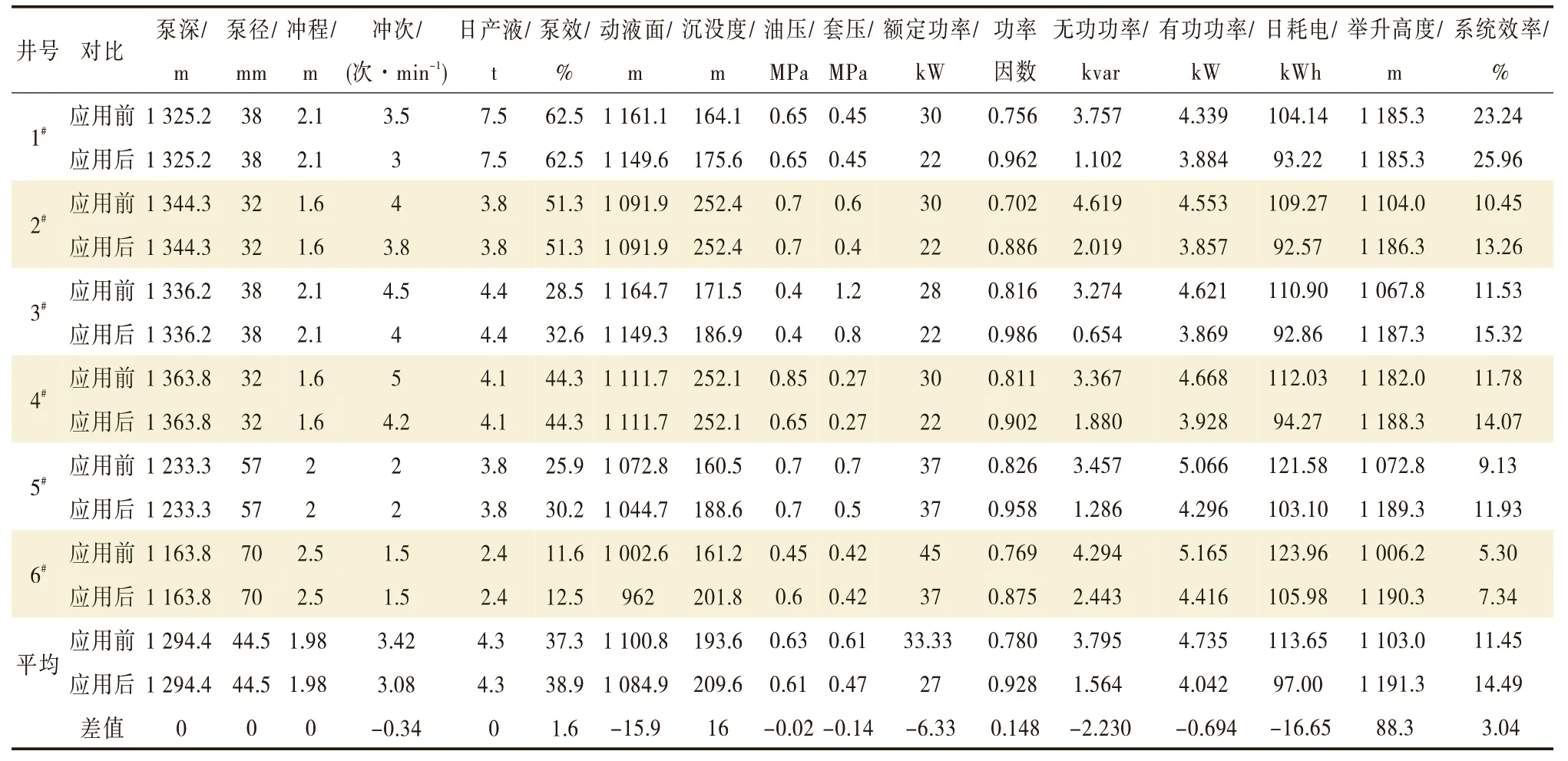

2)针对部分井载荷变化幅度大、皮带传动损耗高的问题,选用永磁半直驱同步技术改造,将永磁电动机直接安装于抽油机减速器输入轴上,固定于减速箱一侧,直接驱动抽油机运转,实现无皮带传动,提高传动效率。统计先导性试验测试效果,应用后平均单井有功功率下降0.694 kW,有功节电率16.03%;无功功率下降2.23 kvar,无功节电率19.45%;平均日耗电减少16.65 kWh,综合节电率16.12%,取得较好节能效果。对20 口井开展永磁半直驱同步技术改造,预计改造后单井日节电19 kWh,按照节电效益计算,投资回收期4.04 a。永磁半直驱技术应用前后部分数据对比见表3。

表3 永磁半直驱技术应用前后部分数据对比Tab.3 Comparison of some data before and after application of permanent magnet semi-direct drive technology

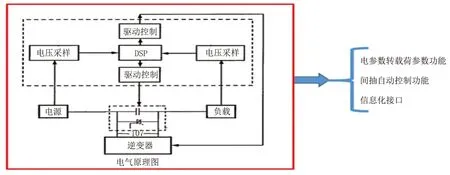

3)针对配电控制装置工频运行造成能量浪费问题,应用具有变频、电参数测试、不停机间抽等功能于一体的NPC 三电平控制技术,对非变频及变频器损坏无法修复的配电控制装置进行改造。测试数据显示,与工频控制柜相比,应用NPC 三电平控制柜后节电率在21.6%以上,以A 区工频井耗电情况计算,预计改造后单井日节电可达28 kWh,按照节电效益计算,投资回收期2.53 a。此外,该设备在实现节能降耗的同时,还可以实现信息化数据传输。该区块具备改造潜力井148 口,预计改造后年可节电145.1×104kWh,投资回收期2.53 a。NPC三电平配电箱内部基本原理见图1 。

图1 NPC 三电平配电箱内部基本原理Fig.1 Internal basic principle of NPC three-level distribution box

4)针对部分机泵无变频控制问题,开展变频改造,实现运行功率随负荷自动调节,减少无功损耗。

低压变频改造:对A 区内的非变频运行机泵进行改造,计划改造23 台机泵,总投资161 万元,预计改造后平均日节电0.207×104kWh,年节电62.1×104kWh,投资回收期4.07 a。

高压注水变频改造:对AI-1 注水站高压注水泵进行改造,总投资260 万元,预计改造后平均日节电0.412×104kWh,按照时率300 d 计算,年节电123.6×104kWh,投资回收期3.3 a。

5)针对离心泵长期运行[8],泵腔和叶轮有部分的气蚀和腐蚀现象,泵效降低的问题,开展主要部件涂膜改造。一是表面处理,采用喷砂机对所有需要修复的表面作喷砂处理,去除锈层、垢层等。实现表面干净、清洁,并保证修复表面粗糙度达到75 μm,洁净度达到Sa2.5。二是刷涂抗腐蚀涂层,使用Belzona 抗腐蚀涂层材料对泵需要保护面进行涂装。计划改造5 台,总投资55 万元,预计改造后日节电0.2×104kWh,年节电61×104kWh,投资回收期1.42 a。

3.2 技术推广

1)针对游梁式抽油机传动效率低、举升能耗高等问题,推广应用“塔架式抽油机+长泵筒泵”组合工艺。塔架式抽油机主要由主塔架、电动机、配重箱及传动系统等部分组成。通过永磁同步换向电动机,驱动滚筒、皮带,带动光杆上下往复运动,实现举升原油的目的。该抽油机具有运行稳定、传动效率高等优点,配合长泵筒泵使用,可提高泵抽效率,实现节能降耗。

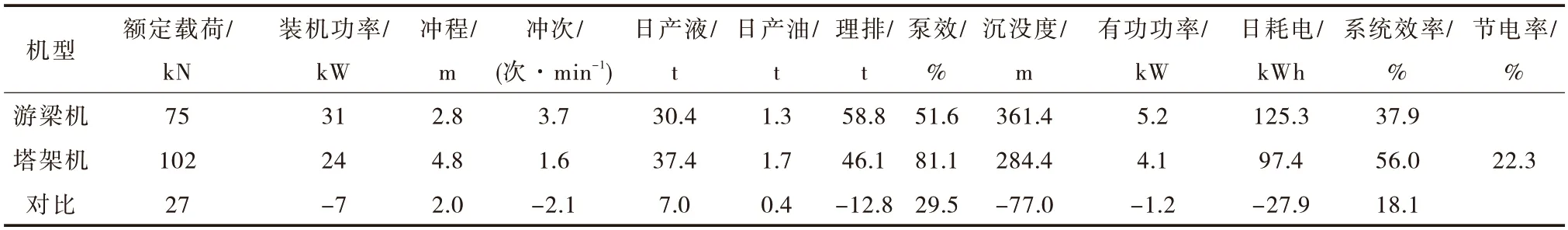

2021 年,对10 口井开展了先导性试验,平均单井泵效提高29.5%,日节电27.9 kWh,节电率22.3%,系统效率提高18.1 个百分点,取得了较好节能效果。计划对20 口井应用塔架式抽油机,预计改造后单井日节电43 kWh,按照节电效益计算,投资回收期18.3 a。塔架式抽油机先导性试验效果对比见表4。

表4 塔架式抽油机先导性试验效果对比Tab.4 Comparison of pilot test results of tower-frame pumping unit

2)针对平台井“一井一变”供电方式无功损耗大的问题,推广一变多井耦合式共直流母线群控技术,根据油井分布和油井实际做功情况,利用一台变压器集中供电,通过电流“交-直”转化,由“一井一变”向“一变多井”模式转变。该系统具有损耗小、效率高、电气设备简单、信息化集成度高、稳定性好等优点,大幅减少变压器数量和容量,无需无功补偿设备即可实现低压侧功率因数0.95 以上,达到降本增效的目的。一变多井耦合式共直流母线群控技术示意图见图2。

图2 一变多井耦合式共直流母线群控技术示意图Fig.2 Schematic diagram of coupling common DC bus group control technology for multi-variable wells

统计前期应用效果,在油井产液量、动液面基本一致的情况下,安装“一拖多”共直流母线群控装置后,变压器的平均有功功率下降14.2 kW,降幅24.38% ;吨 液 单 耗 减 少3.1 kWh/t,日 节 电233.15 kWh,年 节 电8.5 × 104kWh,节 电 率15.60%。计划对A 区31 个平台的99 口井开展技术改造,预计改造后年节电65.5×104kWh,按照节电效益计算,投资回收期4.51 a。一变多井耦合式共直流母线群控技术试验井节能测试结果见表5。

3.3 技术优化

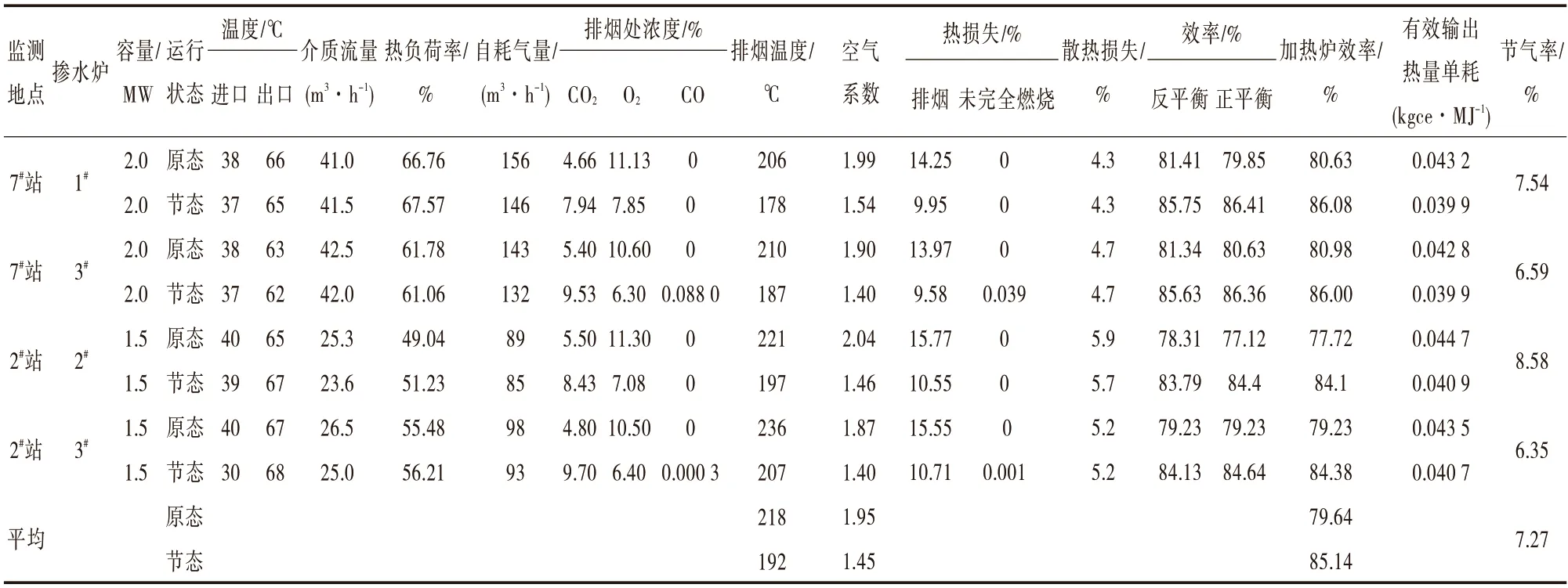

1)加热炉传热性能优化。利用加热炉涂敷手段[9],在加热炉的辐射受热面上涂刷耐高温远红外线节能涂料,使红外波被反复吸收,充分转化为内能传递,从而增强受热面吸收辐射热量的能力,使辐射面温度提高,吸收的热量能够透过火筒最大限度地传递给加热炉内的流体介质,强化加热炉火筒的吸热、传热效果,达到提高辐射传热效率的目的。通过前期应用效果对比,实施节能涂料涂敷后平均过剩空气系数由1.95 降至1.45;平均排烟温度由218 ℃下降至192 ℃;热效率由79.64%提升至85.14%;综合节气率7.27%。结合A 区设备现状,计划开展加热炉节能涂料涂敷40 台,总投资44 万元,预计改造后日节气量0.4×104m3,年节气120×104m3,投资回收期3 个月。加热炉应用远红外节能涂料对比测试计算数据见表6。

表6 加热炉应用远红外节能涂料对比测试计算数据Tab.6 Data of comparison test and calculation of far infrared energy conservation coating applied to heating furnace

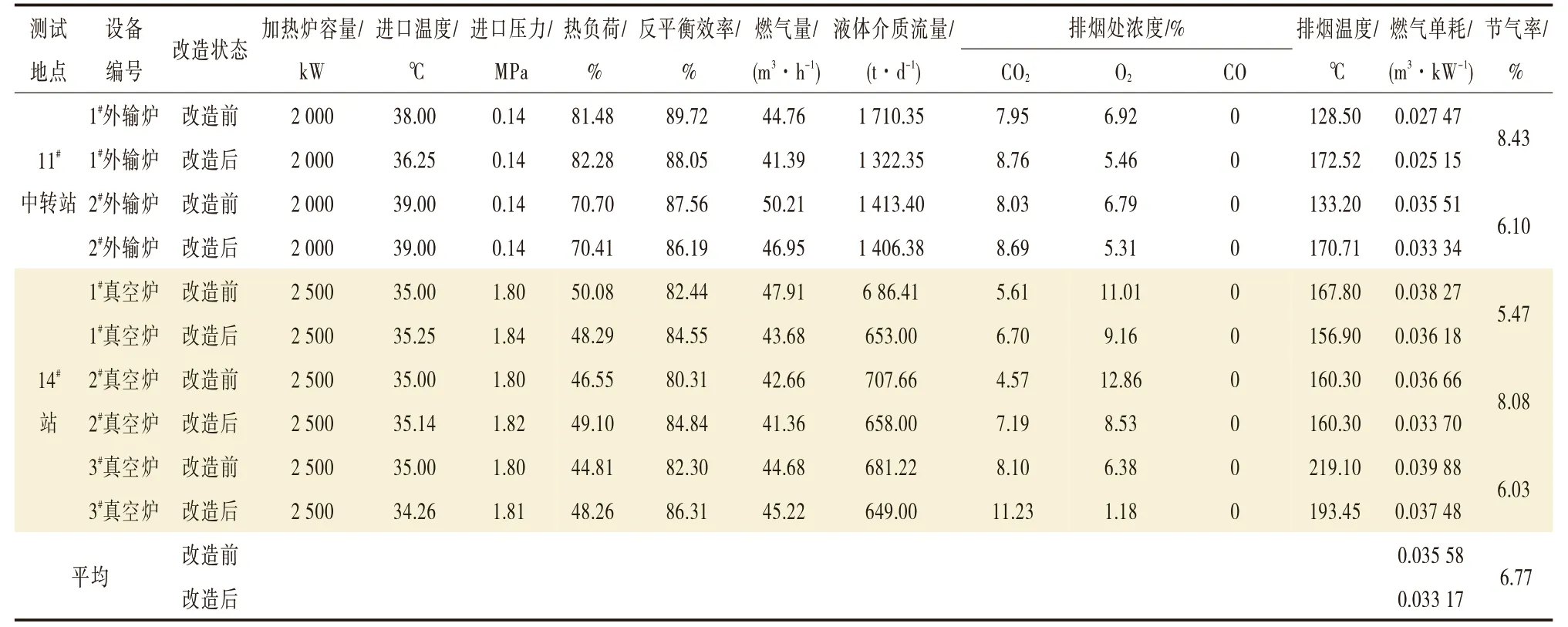

2)加热炉燃烧器优化。开展一体化燃烧器改造,通过旋切混合及自动优化控制,实现加热炉温度自控,最佳配风量调节,使气量分布均匀,混合充分,燃烧更加完全。通过前期应用效果对比,改造后燃气单耗下降0.002 4 m3/kW,综合节气率6.77%。结合A 区设备现状,拟开展一体化燃烧器改造6 台,总投资156 万元,预计改造后日节气0.052×104m3,年节气15.6×104m3,投资回收期4.49 a。加热炉燃烧器更新改造前后能效测试数据见表7。

表7 加热炉燃烧器更新改造前后能效测试数据Tab.7 Energy efficiency test data of heating furnace burner before and after retrofit

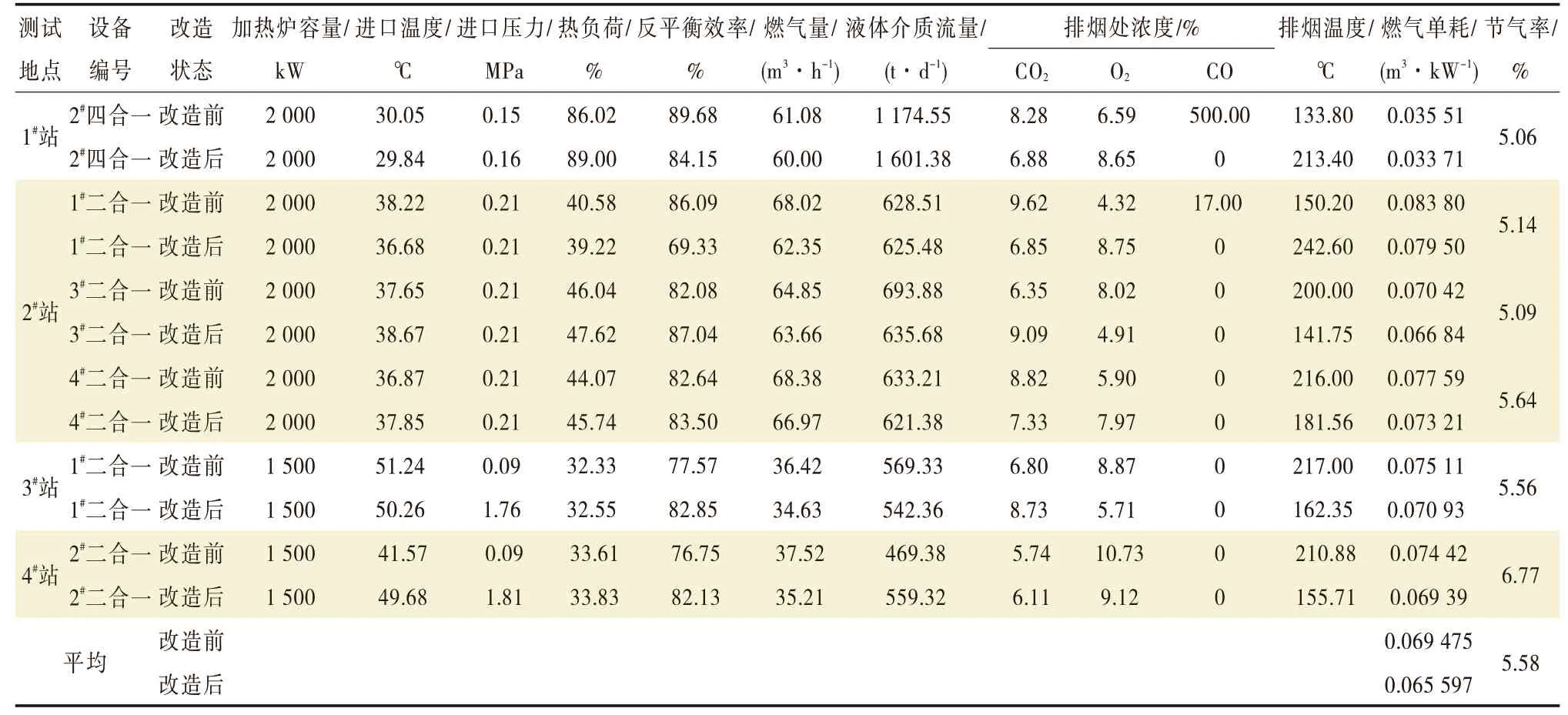

3)加热炉智控系统优化。安装炉况优化监控装置[10],实时监测加热炉排烟温度、含氧量、炉膛压力、燃料流量、进/出口温度等参数,通过炉效优化调节系统进行炉效及燃烧装置的一系列调节控制,最终实现优化加热炉炉况、提高加热炉运行效率的作用。通过前期应用效果对比,改造后燃气单耗下降0.003 878 m3/kW,综合节气率5.58%。结合示范区设备现状,拟应用炉况优化监控装置6 台,总投资78 万元,预计改造后日节气380 m3,年节气11.4×104m3,投资回收期4.28 a。加热炉炉况优化监控装置改造前后能效测试数据见表8。

表8 加热炉炉况优化监控装置改造前后能效测试数据Tab.8 Energy efficiency test data before and after the reform of furnace condition optimization monitoring device for heating furnace

4 结语

1)通过问题分析和现场调研发现,高含水率区块主要存在常规游梁式抽油机传动效率低、部分节能电动机使用年限过长,设备机体磨损、元件老化严重等问题,导致设备效率低,能耗高,需要统筹考虑,制定综合治理措施。

2)研究发现,A 地区具备一定的节能改造潜力,结合现有成熟、先进工艺技术试验效果,推动5 项技术改造,2 项技术推广,3 项技术优化。5 项技术改造节电效果可以达到预期效果,特别是NPC三电平控制技术改造和变频改造,年节电都能达到120×104kWh 以上,投资回收期可观,能够为企业节省生产成本,为环境保护做出更大贡献。

3)为了能够实现大幅度节能降耗需要推广2项新技术,大批量转变常规游梁式抽油机举升方式、更新更换节能设备。部分新工艺、新设备虽然节电效果非常好,但是由于成本较高的原因,单纯从节能产生的效益来看,回收期较长,不适宜大面积推广,只能作为储备技术进行小范围试验。

4)通过前期试验,对加热炉进行3 项优化,其中传热性能优化的节气效果最佳,投资见效快,应加大应用力度;燃烧器和智控系统优化的年节气效果一般,投入高,回收期4.3 a 左右,在资金不足的情况下,可适当延期应用。