热泵提取含油污水余热技术的创新与应用

王琦(大庆油田有限责任公司第二采油厂)

目前,大庆油田已进入特高含水开发后期,某油田区块回注含油污水可利用低温余热量约为224 MW;而其生产过程中掺水、热洗、采出液外输均需要加热升温,热量消耗巨大,现有加热工艺主要是通过加热炉燃烧天然气生产热能。某油田区块在用加热炉约540 套,用热量约为510 MW;办公、生活配套采暖总面积约56×104m2,用热量在60 MW 左右,合计约570 MW。为更好的降低运行成本,尽早实现“双碳”目标,余热利用越发紧迫。

热泵技术具有环保、高效等特点,因此,国内各油田多次应用热泵技术回收油田污水余热,取得了较好的节能效果[1-5]。热泵含油污水低温余热提取工艺方面,目前大庆油田普遍采用较为成熟的中间换热工艺流程,但投资成本高,运行效率低。在直进流程研究上,仅分析了污垢系数对蒸发器换热系数和换热器换热量的影响,没有提出解决措施,更没有对蒸发器结构进行改进[6-9]。现大庆油田应用的热泵普遍COP 较低,经济效益较差,制约了热泵机组在大庆油田节能降耗的推广应用,如何提高COP以满足低温余热利用的节能环保效果,实现经济可行性,是大庆油田新能源开发应用战略的关键问题。

1 提高热泵COP 理论研究

1.1 工作原理

热泵运行原理共分为三个过程。

吸热过程:热泵机组的介质通过节流阀膨胀,在蒸发器内蒸发,会吸收大量热量,在油田污水工况下,介质的蒸发温度为5 ℃左右,此时30 ℃左右的油田水在蒸发器中经过,与5 ℃的介质换热,并将热量释放给介质,介质吸收热量蒸发,进入压缩机。

压缩过程:机组自身介质循环,蒸发的气体被压缩机吸入并压缩,变成高温、高压的气体,进入冷凝器,实现热量向冷凝器转化的过程,而冷凝器是与供热系统连接。

放热过程:机组的高温、高压的介质进入冷凝器冷凝,放出热量,并与供热系统水进行热交换,实现将在蒸发器内吸收的热量和输入的电能的总和输出给供热系统水的过程,供热系统水达到了升温的目的。

热泵性能系数(Coefficient Of Performance,简称COP)为制热量与制热消耗功率之比。COP 越大,说明制热量越大,耗电量越小。热泵COP 是消耗1 单位的电能便可带来4 单位的热量。所以,对热泵COP 稳定性的研究是能否准确量化出热泵所能节约的能量的关键因素。根据理想的逆卡诺循环,通过公式(1)可知降低冷热源温差,可以提高热泵ηCOP。

式中:ηCOP为热泵性能系数(制热);T0为蒸发温度,℃;Tk为冷凝温度,℃。

通过对ηCOP分别求T0和Tk的偏导数,得出公式(2):

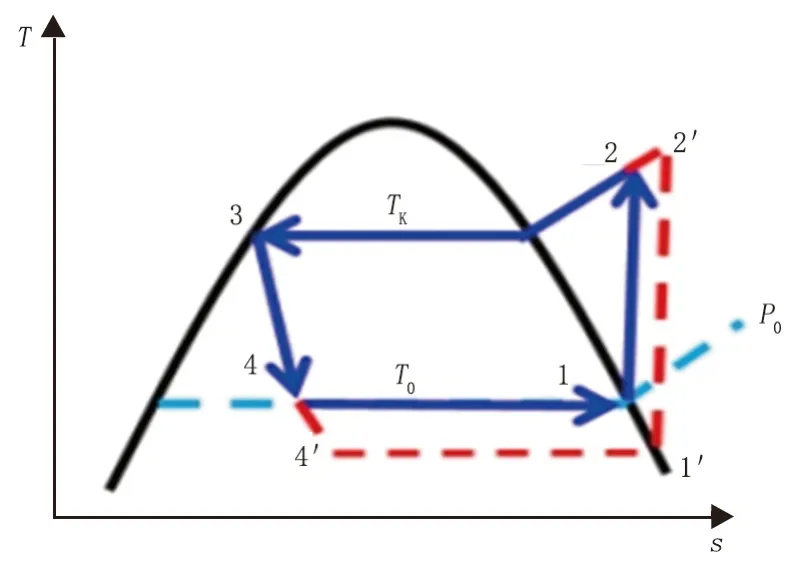

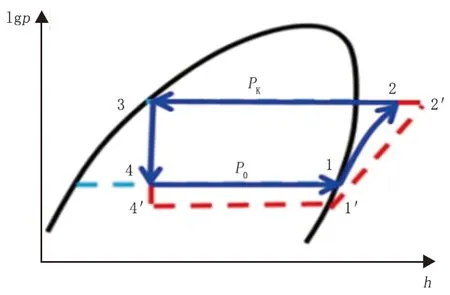

即蒸发温度T0对ηCOP的影响大于冷凝温度Tk。温熵图见图1,压焓图见图2,在冷凝温度不变的情况下,通过提高蒸发温度可以降低温差,同时压缩机吸气比容变小,制冷剂质量流量变大,单位制热量增大,单位容积制热量变大,压缩机排气温度降低,制热量变大,单位压缩功减小,COP增大。

图1 温熵图Fig.1 Temperature entropy

图2 压焓图Fig.2 Pressure enthalpy diagram

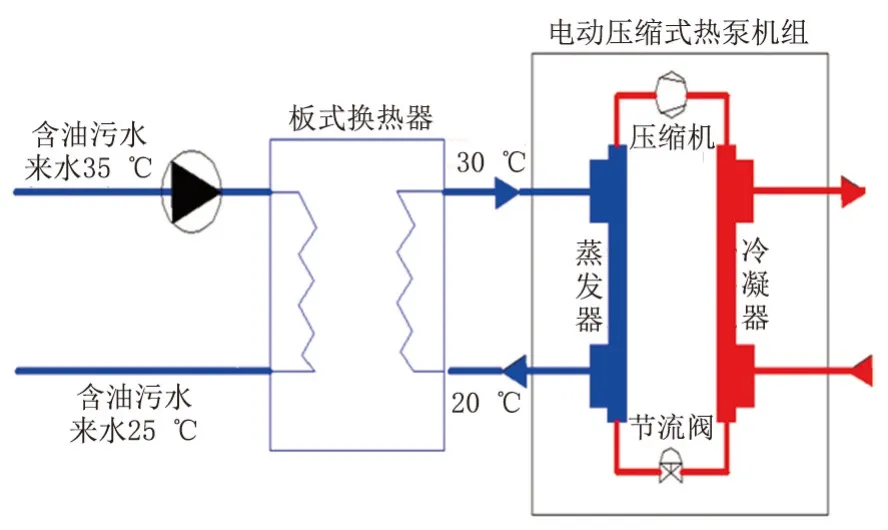

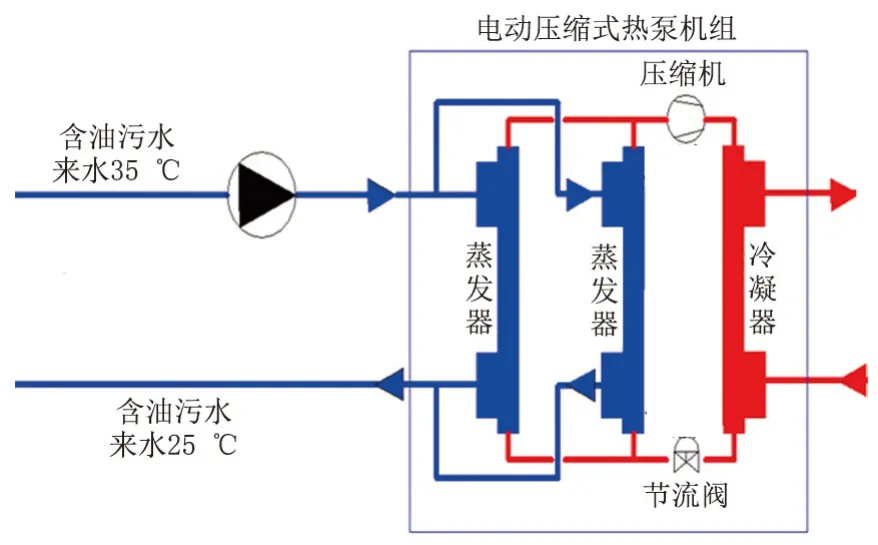

因此提高蒸发温度可显著提高COP,针对油田工况,通过含油污水直进的方式可有效提高蒸发温度,较中间换热工艺相比提高5 ℃,间接式单蒸发器热泵工艺见图3、直进式双蒸发器热泵工艺见图4。

图3 间接式单蒸发器热泵工艺Fig.3 Heat pump process of single evaporator with indirect

图4 直进式双蒸发器热泵工艺Fig.4 Heat pump process of double evaporator with direct entry

1.2 经济对比

含油污水中间换热工艺为含油污水接不直进入热泵,在含油污水和热泵中间加设换热环节,将其分开,需建设板式换热器、中间循环水泵、缓冲水箱、循环管路及配件,以及电气、自控、土建基础等配套设施。以3 台1.6 MW 热泵为例,该部分投资估算184.3 万元。

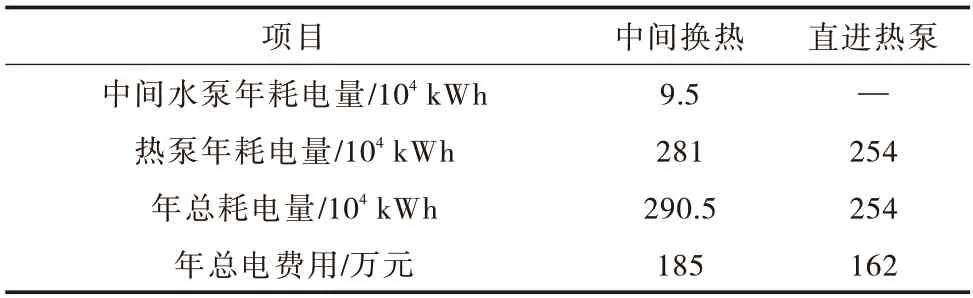

含油污水直进热泵工艺为在现有热泵基础上,增设前置蒸发换热器,配套土建、工艺管线阀门等设施,以3 台1.6 MW 热泵为例,投资估算196.1 万元。两种工艺运行费用对比见表1、整体工艺对比见表2。

表1 运行费用对比Tab.1 Comparison of operation cost

表2 整体工艺对比Tab.2 Comparison of overall process

中间换热工艺,比较成熟,但COP 值较低,运行费用比直进工艺多23 万元,投资也比直进工艺多11.8 万元。系统清洗由清洗维护换热器,改为蒸发器。在无人值守的情况下,多出的中间环路,加大了运行管理难度。直进热泵工艺,明显优于中间换热工艺。由于板式换热器可定期拆解清洗,而热泵蒸发器可机械通管清洗,同时定期清洗可安排在热泵停运期进行,采暖停运后进行全面清洗。综合考虑,优选含油污水直进热泵工艺。

2 提高热泵运行COP 研究

2.1 存在的问题及原因

结合以往油田含油污水直进热泵项目,直进热泵陆续暴露出以下两个问题:

一是运行COP 低。热泵投运初期,蒸发温度约为35 ℃,运行1 个月后,蒸发温度明显降低,约为27 ℃,对热泵进行清洗后,有所改善,温度约为30 ℃。造成运行COP 明显低于理论COP。

二是供热能力不足。实际制热量出力小于设计制热量,并会持续衰减。

分析原因主要是热泵蒸发器按照空调水标准进行配置,热泵污垢系数为0.086 m2·℃/kW,但含油污水直进后由于含油污水中残留少量的油、聚合物、颗粒悬浮物,在管道内输送没有问题,但在热泵蒸发器内会逐渐聚集,长期累积,降低蒸发效果,促使蒸发温度下降严重,消耗功上升[10]。从而造成了运行COP 低,供热能力不足。

2.2 含油污水水质影响因素分析

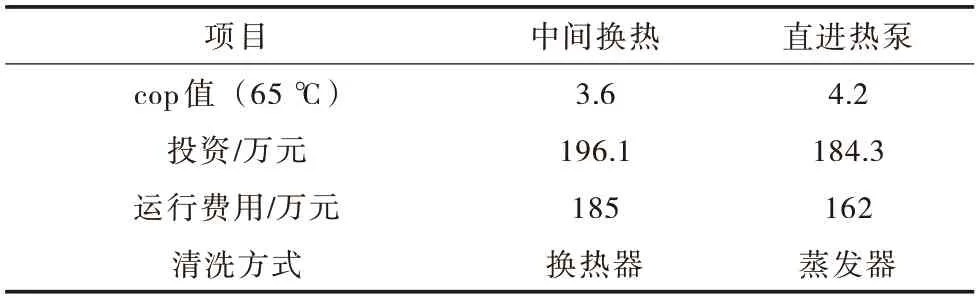

某联合站深污含油污水水质及常规热泵蒸发器水质指标及限值见表3。

表3 某联合站深污含油污水水质及常规热泵蒸发器水质指标及限值Tab.3 Indicators and limits of water quality of deep oily sewage and water quality of conventional heat pump evaporator at a combined station

含油污水具有下列特点:腐蚀性强,现热泵蒸发器采用紫铜材质,耐氯200 mg/L,低于含油污水中氯离子含量1 092 mg/L;油污易挂壁,含油污水中含油,空调水中不含油;杂质多,含油污水有可见悬浮固体颗粒;聚合物含量多,深污含聚浓度最低值为154.9 mg/L。

2.3 解决方案

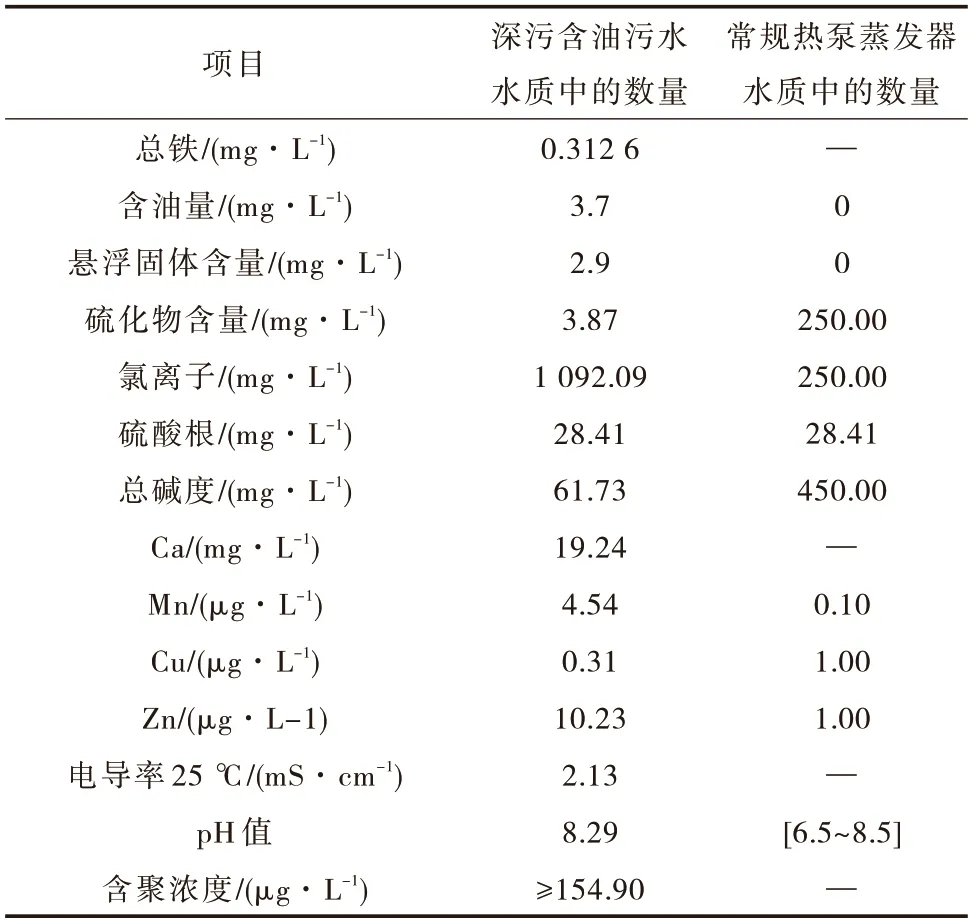

针对含油污水水质运行蒸发温度的影响,传统的解决思路是进一步清洁水质,以适应传统的单蒸发器热泵,但处理工艺极其复杂,无法实现。创新性思维开发油田型直进式热泵,适应含油污水水质要素分析见表4,让热泵适应油田含油污水水质。

表4 适应含油污水水质要素分析Tab.4 Adapt the analysis of water quality elements of oil sewage

改造热泵蒸发器,热泵适应油田含油污水水质。一是在换热管材质上,将常规热泵工艺的普通紫铜管改进为合金防腐镍白铜换热管;二是在蒸发器换热管结构上,较常规增大换热管直径,将常规内螺纹结构改进为光管结构,以减少污垢附着;三是适配蒸发器,针对污垢系数增大,重新核算蒸发换热面积[11-12]。

2.4 蒸发面积确定

以1.6 MW 热泵机组为例,估算蒸发换热面积计算方法:

式中:F为压缩机换热面积,m2;Qe为低温热源回收热量,W,理想情况下为12.8×105;Δtm为对数平均温差,℃,可按3.3 ℃考虑;K为平均传热系数,W/m2·℃。

由于对高效外螺纹管R134a 与水交换,传热系数K1计算取整数值1 800 W/m2·℃;对内光管R134a 与水交换,传热系数K2计算取整数值1 000 W/m2·℃;因此平均传热系数K计算取值1 400 W/m2·℃。经计算,换热面积F取整后选用280 m2外螺纹内光管防腐满液式蒸发器。

2.5 技术难点

传统热泵的单蒸发器换热面积为150~160 m2,当单蒸发器换热面积增加到280 m2时,存在以下难点:热泵压缩机吸气口过流面积过小,无法满足280 m2相对性的蒸发量;在制热量不变的情况下,热泵工质循环无法满足热泵蒸发器容积的扩大;在制热量不变的情况下,工质与润滑油的分离无法适应蒸发面积的扩大。

2.6 解决方案

采用双蒸发器直进式热泵工艺,创新开发出油田型热泵机组,可以很好的解决上述问题。

1)采用双蒸发器,单蒸发器面积为140 m2;增大压缩机压缩室的压缩容积以达到增大压缩机吸排气口的过流面积的目的。加装压缩机进排气口的流量调节装置,适用于单、双蒸发器运行的双重工况变化。

2)工质循环改为相对独立的两套循环系统,适配工质冲注量。

3)在蒸发器前设置一套集分回油装置,对两套蒸发器的工质和润滑油进行相对独立的分离后再汇集的油分工艺。

2.7 运行COP 分析

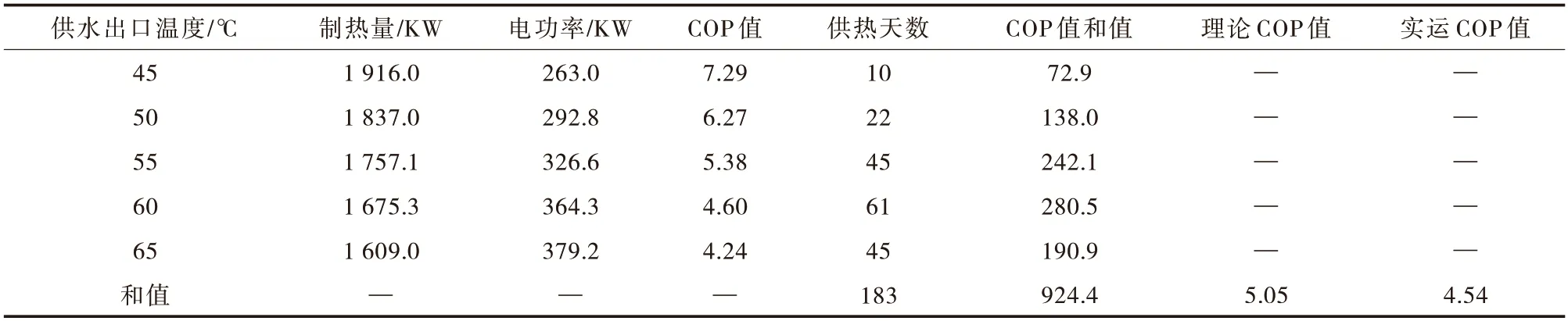

以某热泵站为例,以1.6 MW 为例对热泵机组平均COP 值计算见表5,实际运行COP 为4.54。

表5 COP 值计算Tab.6 COP value calculation

3 应用实例

2021 年大庆油田某油田区块在锅炉房原址新建一座4.8 MW 热泵站,设置3 台1.6 MW 双蒸发器直进式热泵机组,为周边区域集中供热。保证采暖伴热效果、提高热泵COP、节约天然气、验证双蒸发器直进热泵的可行性。

3.1 试验效果

该集中供热区域原为锅炉房供热,整体采暖效果较差,个别房间温度为17 ℃,需辅助电采暖,原锅炉房年采暖耗气量为184.5×104Nm3,用水量为0.4.5×104m3,耗电量为30.3×104kWh,运行费用525.4 万元。

该项目于2021 年11 月25 日投产,运行至今,采暖效果良好,室内温度达到22~24 ℃,往年只有17~19 ℃。

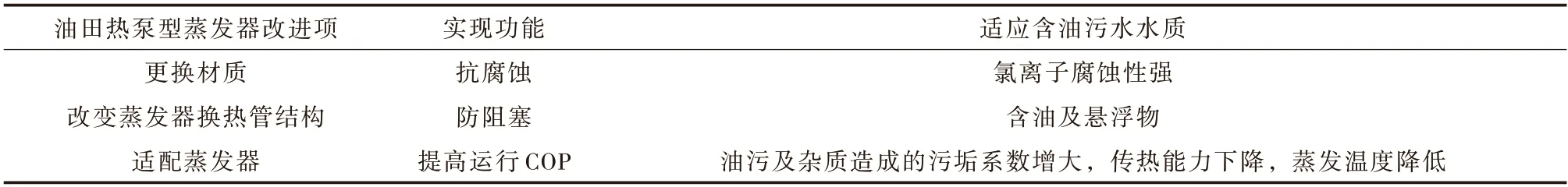

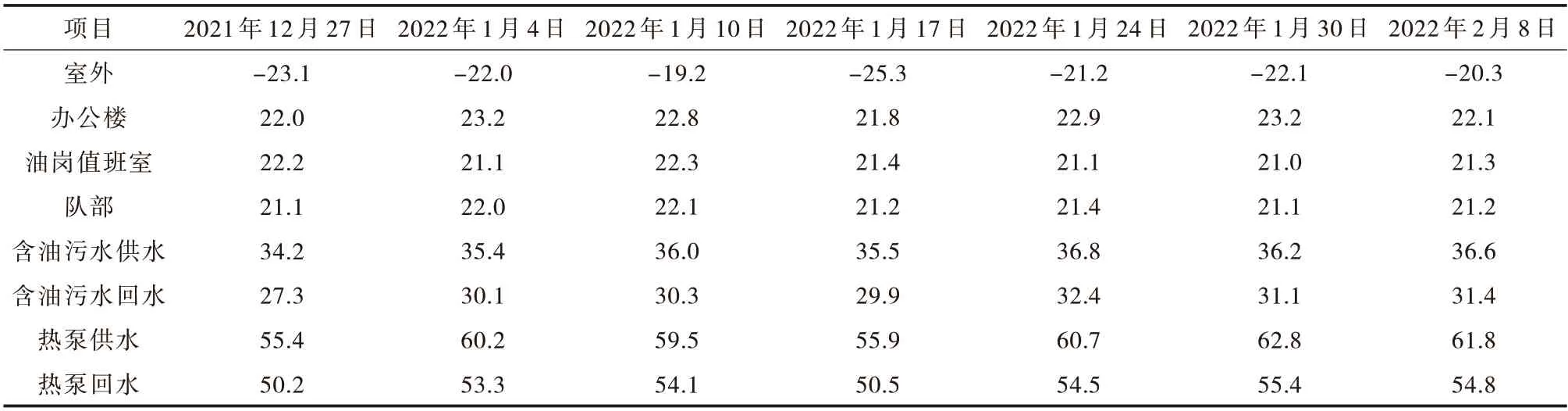

通过热泵站的运行效果跟踪,热泵站运行温度统计见表6,可见热泵进水温度由30 ℃提高到35 ℃,经过两个月的严寒期运行,热泵低温余热进出口温差约为5 ℃左右,蒸发温度较单蒸发器热泵明显提高。

表6 热泵站运行温度统计Tab.6 Statistics of operating temperature of heat pump station ℃

3.2 热泵站实测运行COP

热泵站项目在供热总干管2#热泵供热支管设置了热计量装置,同时热泵耗电设置了电量表,热泵机组运行数据见表7。通过对数据的计算分析,热泵站总运行COP 为4.85,2#单台热泵运行COP 为4.82,对比其他在运的热泵COP 值(3.60~4.20),COP 值提高14.8%~33.3%。

表7 热泵机组运行数据Tab.7 Operation data of heat pump station

4 效益及前景

该项目投资1 415 万元,税后财务内部收益率为16%,年经济效益为287.8 万元,静态投资回收期4.8 a。年节约标煤为0.16×104t,年CO2减排量为0.43×104t。

采用该热泵站模式,以区域内规模较大的含油污水站为中心,为油田站场厂房采暖、工艺伴热及矿大队、周边小队点采暖供热,大庆油田某油田区地段初步统计16 处具备区域集中供热改造潜力62 MW,余热利用规模47 MW。预计年节约天然气2 416×104Nm3,节约标煤2.14×104t;CO2减排5.6×104t。减 少 劳 动 用 工80 人,年 经 济 效益3 928 万元。

5 结论

1)双蒸发器含油污水直进热泵工艺采用含油污水直接与蒸发器换热的方式,较常规的中间换热工艺相比,蒸发温度可以提高5 ℃。

2)在热泵机组蒸发器换热管材质、结构和蒸发器面积上进行改进,使热泵有效适应油田含油污水水质。

3)双蒸发器含油污水直进热泵工艺在某热泵站进行了现场应用,机组实测COP 为4.82,供热范围内室内温度不低于22 ℃,应用效果良好。

4)热泵机组采用螺杆式电动压缩机组,年节气量184.5×104Nm3,年经济效益287.8 万元,年节约标煤0.16×104t。