转油站无伴热集输工艺改造的技术研究

初旭(大庆油田有限责任公司第六采油厂)

目前某油田已处于特高含水期开发阶段,综合含水率已达97.2%,受环境温度及原油物性的影响,集输系统采用井、站、间三级布站模式,以双管掺水热洗集油工艺为主。由于双管掺水热洗集油工艺生产中需加热游离水进行回掺,耗气量、耗电量较高,制约着油田的降本增效目标[1-2]。为此,探索开展了集输系统无伴热集输工艺优化简化技术研究。

1 存在的问题

随着该油田开发不断深入,地面系统双管掺水热洗集输工艺存在以下几个问题:

1)集输系统运行能耗高。该油田共有油井5 835 口,2021 年全厂总耗电15.33×108kWh,其中集输系统耗电1.29×108kWh,占比8.4%。全厂总耗气2.04×108m3,集输系统耗气1.94×108kWh,占比95.09%。“十四五”期间,全厂预计新增耗电量8 183×104kWh,新增耗气量2 493×104m3,能耗大幅度增加。

2)生产维护成本高。近年来,随着转油站运行年限的增加,站库腐蚀老化问题逐年增多,为了治理站库相关问题,每年生产运行维护成本达到180 万元左右,高维护成本问题日益突出[3]。

3)管道维护费用高。该油田现有集输管道5 296 km,占管道总量的55.27%。2021 年集输管道失效7 133 次,占比65.4%,年失效率为1.47 次/km。每年用于治理管道失效费用高达8 000万元,其中掺水热洗管道失效占总集输管道失效的2/3 左右,管道维护成本不断增高。

2 集输工艺改造

由于该油田地处高寒地区,采出液具有含蜡量高、含聚浓度高、黏度高等特点,在无保障措施情况下,采出液结蜡严重,管线冬季易冻堵。传统应对措施主要采用双管掺水热洗集输工艺,包括掺水系统、热洗系统。该工艺优点是能够利用回掺水提高采出液集输温度,增加采出液流动性;缺点是能耗大,管线维修更换成本高,环保压力较大[4]。

为避免传统双管掺水热洗集输工艺缺点,进行了无伴热单管集输工艺改造的理论探索。采用无伴热集输必须满足两个条件:一是保证采出液不掺水进站时温度不低于凝固点;二是保证油井无固定热洗工艺下清蜡效果满足生产需求。其中采出液不掺水加热方式包括井口电加热、井下空心抽油杆电加热及井筒电加热;油井无固定热洗清蜡方式包括化学加药清蜡、移动热洗车清蜡、井下电加热清蜡。实际生产应用中,油井高效清蜡降黏装置及井口电加热器应用效果较好,工艺较为成熟。

2.1 油井高效清蜡降黏装置

油井高效清蜡降黏装置用于实现井筒加热、井下清蜡,同时提高油井出油温度,满足集输温度要求,应用后可取消地面掺水及热洗设施[5]。油井电加热装置主要由井下发热单元总成和地面控制系统两部分组成。用护槽扎带将井下发热单元紧固在油管外壁上,井下发热单元与地面控制系统连接。该装置可以补充原油在举升过程中的热损失,解决结蜡及凝固现象,保证采油井的正常运行。清蜡装置安装在井下,用于解决原油结蜡问题,节约能耗(降低抽油机、电潜泵的载荷),延长检泵周期,提高原油产量,降低泵桶维护成本,从而提高产能。

油井高效清蜡降黏装置可替代原有热洗工艺流程,应用120 口井,有效率100%,全部达到清防蜡要求。通过现场应用,试验井回压有效降低,采出液温度由平均33 ℃提升至52 ℃左右,温升效果明显;平稳运行时,其工作电流稳定在50 A;发热温度80~90 ℃,充分补偿了原油在举升过程中散失的热量,使其维持在析蜡点以上,抑制蜡析出现象。

2.2 井口电加热器

为避免低产液井在井筒加热出现故障时,时间过长导致集油管线冻堵,对低产液油井(产液量低于60 m3/d,出油温度为36.8 ℃)应用井口电热器,作为保障措施,确保低产液井平稳运行。为提高加热炉效率,采用电磁井口电加热器,橇装装置,便于搬迁[6]。

井口电加热器工作原理为:交流电通过线圈时,线圈会产生高速变化的磁场,交变磁力线通过金属时产生电流涡流和交替的磁矫顽力,使金属本身的载流子高速无规则运动,载流子与原子互相碰撞、摩擦而产生热能加热介质。其具有以下特点:加热快,20 s 加热核心温度达到100 ℃以上;热效率高,平衡磁路设计发热均匀、热交换效率高;同等条件下,比电阻式加热方式节能最大可达30%以上,预热时间缩短50%以上。

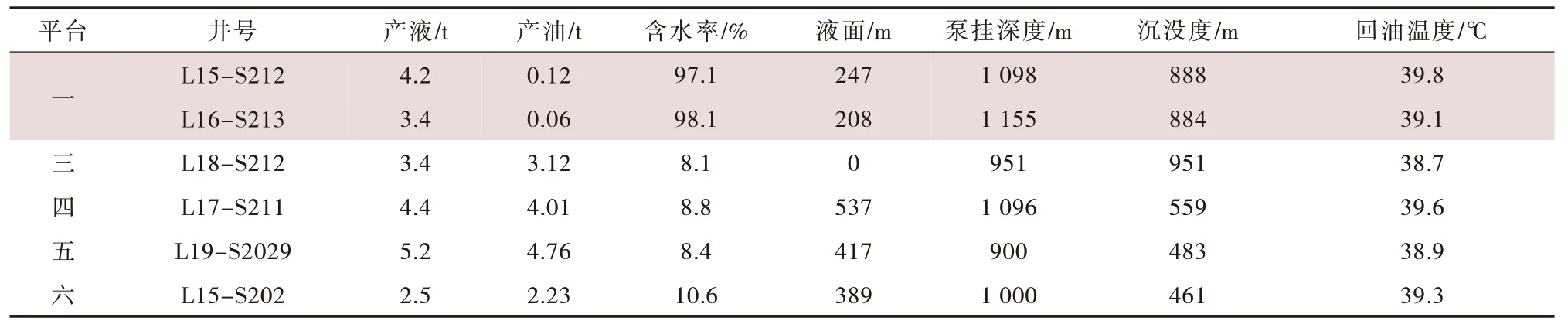

电加热器应用效果:16-22 井区自投产以来,含水率低、原油黏度大,含蜡23%,含胶质33%,含沥青质2.94%,凝点25 ℃,析蜡点58 ℃。由于原油物性,投产以来频繁发生杆不下、卡泵等情况,已卡泵返工8 井次。由于井区无热洗流程,过去只能用热洗车洗井的方式处理。该井区投产至今共10 口井应用井下电加热清蜡装置,正常投产6口,这6 口井回油温度能够保证正常生产,且均未发生杆不下停井情况。说明井下电加热清蜡装置可以有效地解决井区杆不下停井问题,保障井口平稳运转。16-22 井区单井电加热清蜡装置使用效果见表1。

表1 16-22 井区单井电加热清蜡装置使用效果Tab.1 Utilization effect of single well electric heating wax removal device in Well 16-22

3 现场试验

计划在喇501 转油站开展单管集输工艺改造现场应用。该站辖49 口油井,平均含水率达96%,采出液含蜡量为34.7%、凝固点为36 ℃,原油黏度59.64 mPa·s(45 ℃),平均含聚浓度150 mg/L,属于高寒地区、特高含水率、高含蜡量、高含聚合物的转油站。经过计算,49 口井临界黏壁温度27~32 ℃,平均29 ℃。

3.1 喇501 转油站概况

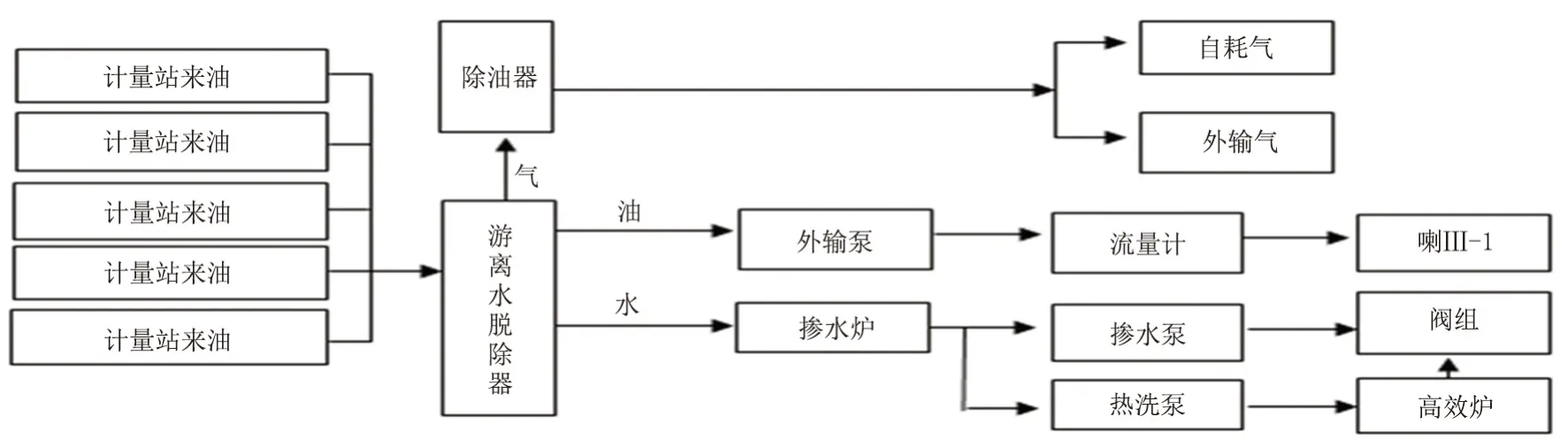

喇501 转油站位于喇北北块二区,于1983 年10月1 日建成投产,为水驱转油站,设计规模为5 000 t/d,共管辖计量间6 座,油井49 口。该站2003 年进行了局部改造,喇501 转油站油站主要工艺流程见图1。该站更换了部分外输泵及掺水泵,采用游离水脱除、泵前炉处理工艺,各计量间来液进入分离缓冲游离水脱除器,处理后含水油经升压、计量后外输至喇560 联合站;脱出的游离水经二合一加热炉提温,一部分污水经掺水泵升压,输至计量间掺水,另一部分污水经热洗泵升压,进入高效热洗炉进行二次提温,然后输至计量间热洗;脱出的天然气经除油器脱除水蒸气及轻质油,一部分外输喇Ⅲ-1 放水站,一部分作为站内加热炉自耗。

图1 喇501 转油站油站主要工艺流程Fig.1 Main process flow of La 501 oil transfer station

2021 年该站全年处理液量为182.4×104t,耗电总量为95.05×104kWh,耗气总量为287×104m3。目前该站游离水脱除器分离缓冲设计能力10 000 t/d,预测未来10 a 处理液量为5 003 t/d(外输液量3 892 t/d、掺水量1 111 t/d),负荷率为50.03%,单台检修时负荷率100.06%。

3.2 流程改进及措施应用

喇501 转油站由于运行年限长,站内工艺设施腐蚀老化严重,系统运行能耗高,维护成本高,急需进行整站改造。考虑到未来转油站低耗运行、方便生产、方便管理的要求,进行了无伴热集输工艺流程的理论探索[7]。

目前该站单井产液量为35~190 t/d,经模拟,井口出油温度26~34 ℃,部分低产液井由于出油温度较低,为满足采出液凝固点进站温度要求,需配套安装井下高效清蜡降黏装置并应用井口电加热装置。

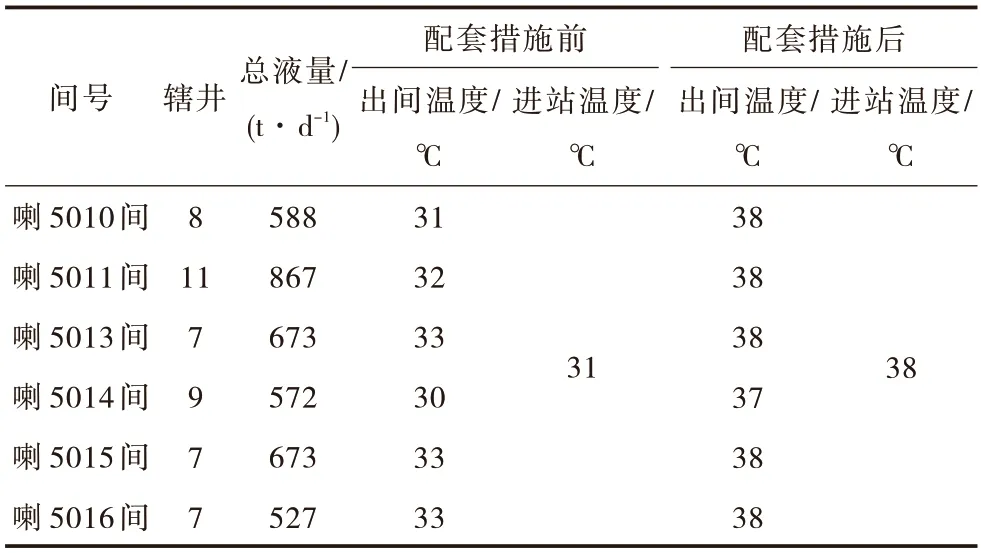

经计算,高效清蜡降黏装置安装深度宜为700~1 000 m,功率调节方式选用范围调节(初期投运功率55.2~75.5 kW),加热方式设定为周期加热(初期50 d)。按照熔蜡温度50 ℃,控制系统温度50~55 ℃计算,井口出油温度可升高至40 ℃。热力计算情况见表2。

表2 热力计算情况Tab.2 Thermal calculation situation

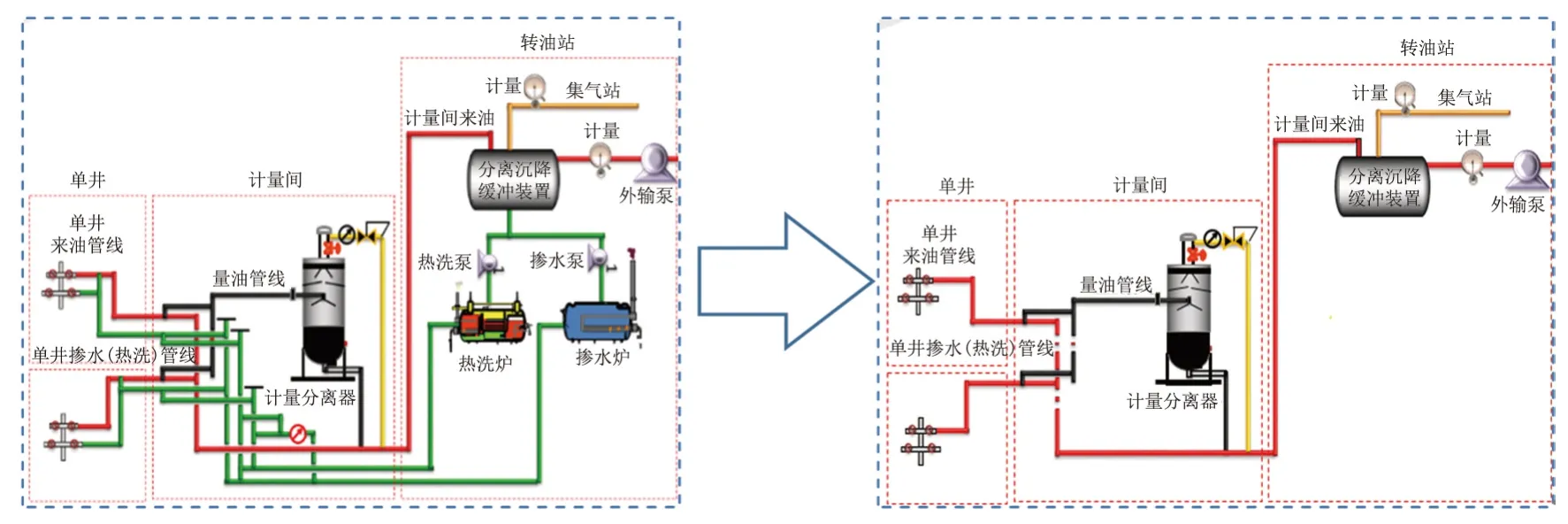

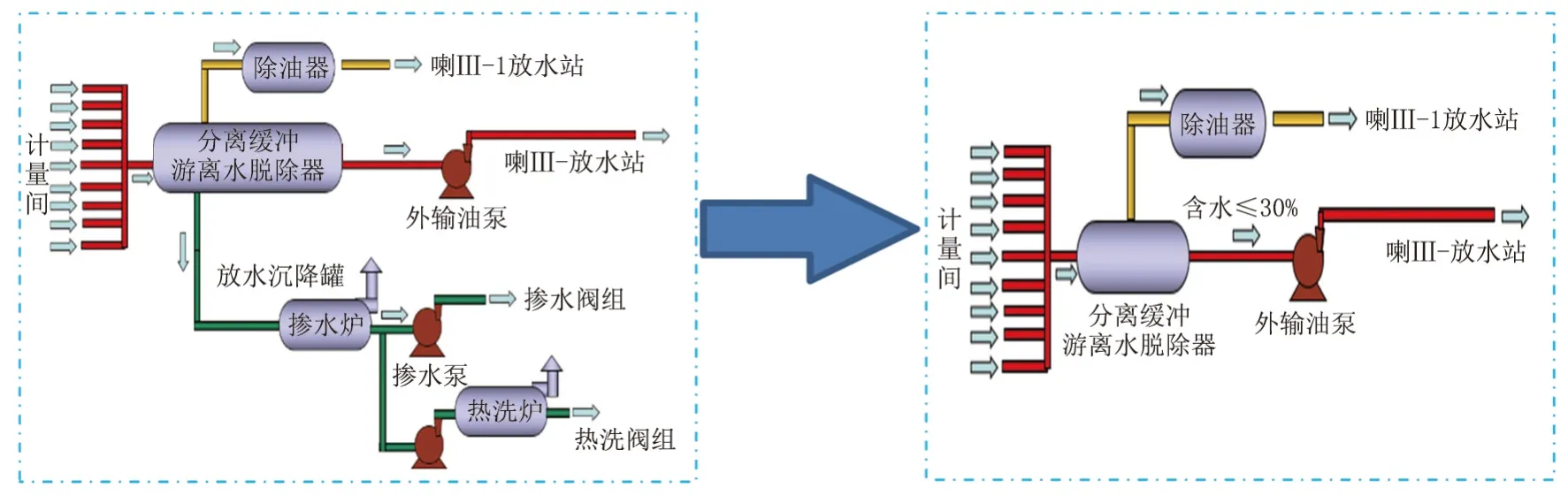

喇501 转油站改造前后工艺对比见图2,站内简化前后工艺流程对比见图3。通过无伴热工艺改造,取消了喇501 转油站站内掺水、热洗等能耗设施,实现了工艺流程优化简化,降低了生产运行成本[8]。调整后喇501 转油站仅保留分离缓冲游离水及外输泵工艺流程,通过油气分离,油气分输至喇Ⅲ-1 放水站,能够满足生产要求。

图2 集输工艺改造前后对比Fig.2 Comparison of gathering and transmission process before and after transformation

图3 站内简化前后工艺流程对比Fig.3 Comparison of process flow before and after simplification in the station

3.3 效益分析

3.3.1 改造前后能耗对比

通过产能预测,将2023—2032 年期间喇501 转油站能耗进行对比,原有已建工艺年平均耗气量287×104m3,年平均耗电量95×104kWh,折合能耗3 934 t 标煤;按冬季低温掺水、夏季停掺模式运行,年平均耗气量173×104m3,年平均耗电量63×104kWh,折合能耗2 378 t 标煤。改造后采用无伴热集输工艺模式运行无耗气,年平均耗电量561×104kWh,折合能耗689 t 标煤。喇501 转油站进行无伴热集输工艺改造后,比原有集输模式运行方案年均节能3 245 t 标煤,因此该工程拟采用无伴热集输工艺改造。

3.3.2 经济效益分析

生产运行费用:项目实施后,与原有已建工艺相比,预计年均减少耗气287×104m3,年均增加用电466×104kWh,节约标煤3 224 t。按照工业用气1.64 元/m3,耗电0.71 元/kWh 计算,年均节省生产运行费用139.82 万元。

站内设备维护费用:转油站新建费用约2 000万元,实施无伴热集输工艺改造后,去掉了掺水系统、热洗系统,按经验依照该部分运行费用占比2.5%计算,年节省维护费用50 万元。

管线维修维护费用:喇501 转油站辖单井掺水、热洗管线共21.70 km,年均管道失效率1.47次/km,平均年穿孔32 次,穿孔维修费用按2 000 元/处计算,年节约管道维护费用6.4 万元。

节约人工费用:简化工艺后,减少岗位人员配备,节约人工15 人,按每人每年15 万元计,年节约费用为225 万元。多个项目估算共节费用421.22万元。

社会效益:工艺改造后,简化了集输系统过程管理,年均节能量折标煤3 224 t,年均减少CO2排放量8 037 t;在生产平稳运行基础上,可有效减少碳排放量,为实现油田公司双碳目标提供保障,为转油站实现无人值守奠定基础[9-10]。

4 结论

1)无伴热集输工艺配套井下高效清蜡降黏装置及井口电加热装置,可替代常规掺水热洗集油工艺,保障原油管线冬季不冻堵,能够满足高寒地区、特高含水、高含蜡量等条件下的运行需求。

2)无伴热集输技术的应用,在原有工艺流程基础上去掉了伴热工艺及配套管线,可有效降低站库运行费用及管道修复费用,节约生产运行成本。

3)进行特高含水期集输系统优化,可实现由双管掺水集输向无伴热集输方式的转变,为新建站库提供有效技术支持,为油田绿色、高效生产提供有力保障。

4)转油站应用无伴热集输工艺能够有效减少加热炉碳排放量,为实现双碳目标夯实基础[9-10]。