压缩空气储能技术研究进展及未来展望

万明忠,王元媛,李峻,鹿院卫*,赵甜,吴玉庭

(1.中能建数字科技集团有限公司,北京 100022;2.北京工业大学 传热强化与过程节能教育部重点实验室暨传热与能源利用北京市重点实验室,北京 100124)

0 引言

为实现“2030年碳达峰、2060年碳中和”的战略目标,国家出台了一系列政策,积极大力发展可再生能源技术[1-2]。截至2022 年,我国非化石能源占一次能源消费比重为17.5%,预计到2030 年非化石能源占一次能源消费比重将达到25%,成为我国能源供应的主体,2060 年非化石能源占一次能源消费比重有望达到80%以上[3]。以风电、光伏发电为代表的可再生能源正在加速我国能源结构的低碳化转变,但风电和光伏发电的间歇性和不稳定性迫切需要规模化的大容量储能来保障能源电网的稳定运行[4]。

我国目前主要的储能技术为抽水蓄能、压缩空气储能、高温熔融盐储热以及电化学储能等。抽水蓄能技术因其具有低成本、高效率的优势,成为目前最主要的储能技术。截至2022 年9 月底,我国抽水蓄能装机占装机总量的85.6%。但抽水蓄能技术受特殊地理条件以及储能密度低等缺点的限制,发展受到了一定阻碍[5-6]。高温熔融盐储热技术因其具有成本较低、储能密度高等优势,大规模应用于太阳能光热发电以及火电厂灵活性改造中,但在“电-热-电”的转换过程中,效率并不高。电化学储能技术虽具有高能量密度以及高效率的优势,但锂离子电池使用成本过高、寿命较短,储能过程中还伴随着一系列安全问题。压缩空气储能技术具有容量大、工作周期长、效率高、成本低、安全系数高、经济性能好等优点,是一种适合大范围推广的规模化新型储能技术[7]。压缩空气储能技术的基本原理为在非用电高峰期压缩机通过消耗多余电能(谷电、弃风和弃光等)将空气压缩至高压并储存在空气储罐或地下气穴中;在用电高峰期将高压空气释放,通过一种特殊构造的气轮机将其转变为电能,以实现电网削峰填谷、提高电网稳定性和可靠性[8-10]。

早期的压缩空气储能技术基于燃气轮机工作原理,通过化石燃料补燃的方式提高系统整体运行效率。随着技术的发展,为了提高电-电转换效率并避免化石燃料补燃产生碳排放的缺点,研究人员提出了非补燃压缩空气储能系统,通过储存空气压缩产生的压缩热和膨胀产生的冷能进一步提高储能系统的整体效率。本文通过阐述压缩空气储能技术的工作原理及研究现状,分析压缩空气储能技术目前所面临的技术瓶颈,最后提出其未来的发展方向,为压缩空气储能系统的设计提供参考。

1 补燃式压缩空气储能技术

1.1 补燃式压缩空气储能技术原理

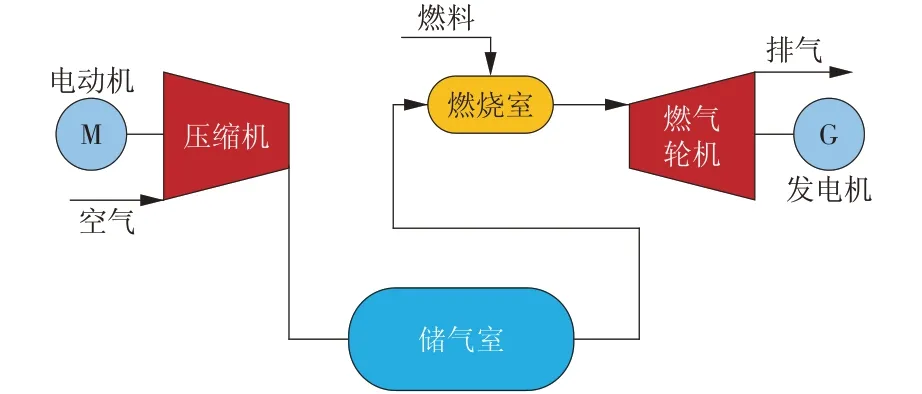

早期补燃式压缩空气储能技术以燃气轮机作为动力机[11],其工作原理如图1所示。储能过程中,压缩机将环境大气压缩为高压空气储存在储气室;释能过程中,从储气室释放的压缩空气进入燃气轮机的燃烧室与燃料混合燃烧,生成高温高压燃气推动燃气轮机做功发电[12-13]。但在实际运行过程中,由于未对燃气轮机尾气余热回收利用,系统整体效率并不高。

图1 补燃式压缩空气储能技术工作原理Fig.1 Working principle of a supplementary combustion compressed air energy storage system

1.2 补燃式压缩空气储能技术发展现状

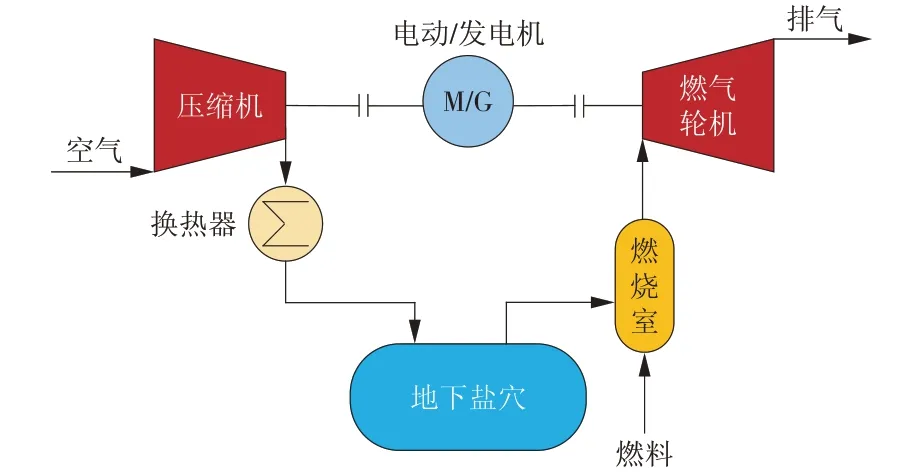

1978 年,世界首座商业运行的压缩空气储能电站——德国Huntorf电站开始投入运行[14],其工作原理如图2 所示。压缩机连续充气8 h,可实现连续发电2 h[15]。受燃气轮机排气热损失的影响,Huntorf电站的平均效率仅为42%。

图2 德国Huntorf电站工作原理Fig.2 Deployment of Huntorf power station in Germany

为进一步提高效率,第2 代压缩空气储能电站——美国McIntosh 电站应运而生,该电站将燃气轮机尾气余热进行回收利用,采用地下盐穴储气,连续压缩41 h,可连续发电26 h。其工作原理如图3 所示。由于燃气轮机余热得以利用,系统储能效率约为54%[15-16]。与德国Huntorf 电站相比,系统效率提高了约12百分点。

图3 美国McIntosh电站工作原理Fig.3 Deployment of McIntosh power station in the United States

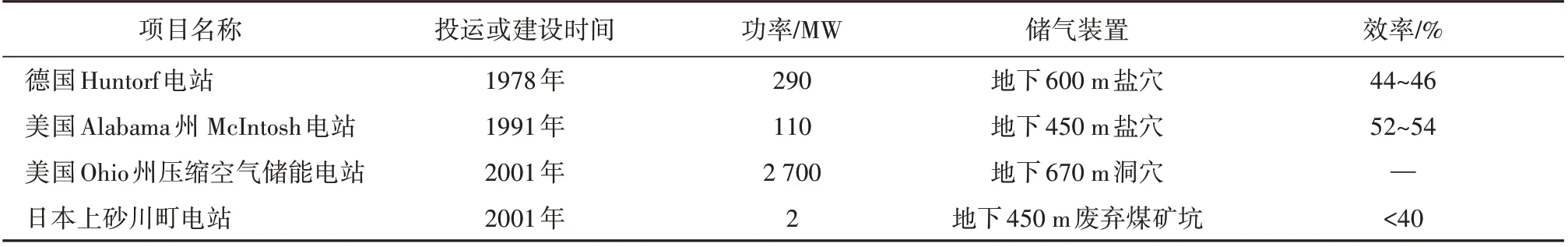

由于受地下盐穴强密封性地质条件、系统效率低、依赖化石燃料及燃气补燃产生碳排放等因素限制,补燃式压缩空气储能技术成功运行的新增案例较少,表1 汇总了补燃式压缩空气储能电站部分项目。

表1 补燃式压缩空气储能电站部分项目汇总[11-16]Table 1 Summary of typical supplementary combustion compressed air energy storage power plants[11-16]

2 非补燃式压缩空气储能技术

2.1 非补燃式压缩空气储能技术原理

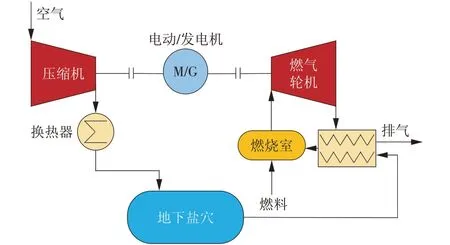

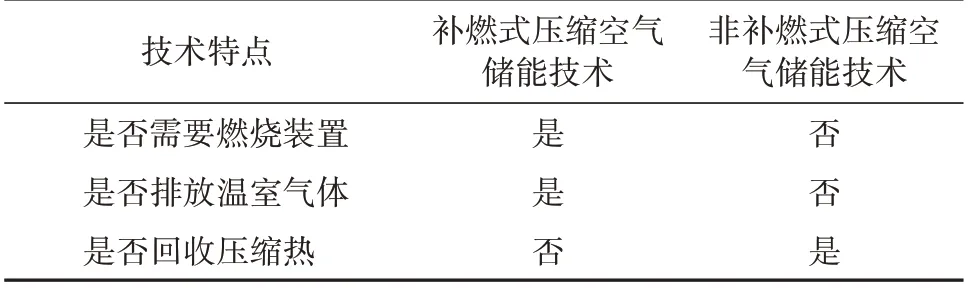

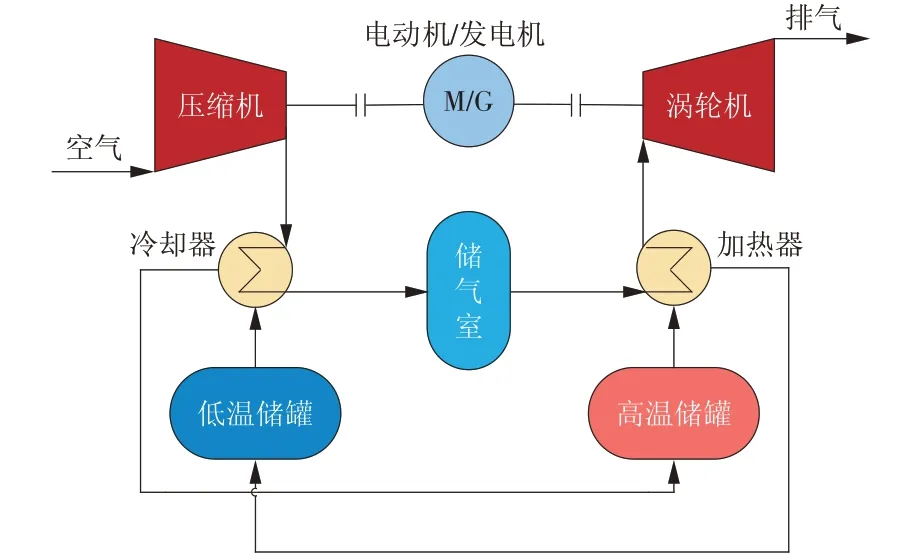

非补燃式压缩空气储能技术最大的特点是不依赖化石燃料,去掉了燃烧装置,充分考虑了压缩热和膨胀后的余能利用,实现了零碳排放[17]。其基本原理如图4 所示。表2 列出了补燃式和非补燃式压缩空气储能技术特点对比,在非补燃式压缩空气储能技术的储/释能完整过程中,压缩热的回收和再利用是关键,也成为压缩空气储能技术发展的重要方向[18-21]。

表2 补燃式和非补燃式压缩空气储能技术特点对比Table 2 Characteristics of supplementary and nonsupplementary combustion compressed air energy storage technologies

图4 非补燃式压缩空气储能系统原理Fig.4 Deployment of a non-supplementary combustion compressed air energy storage system

2.2 非补燃式压缩空气储能技术研究现状

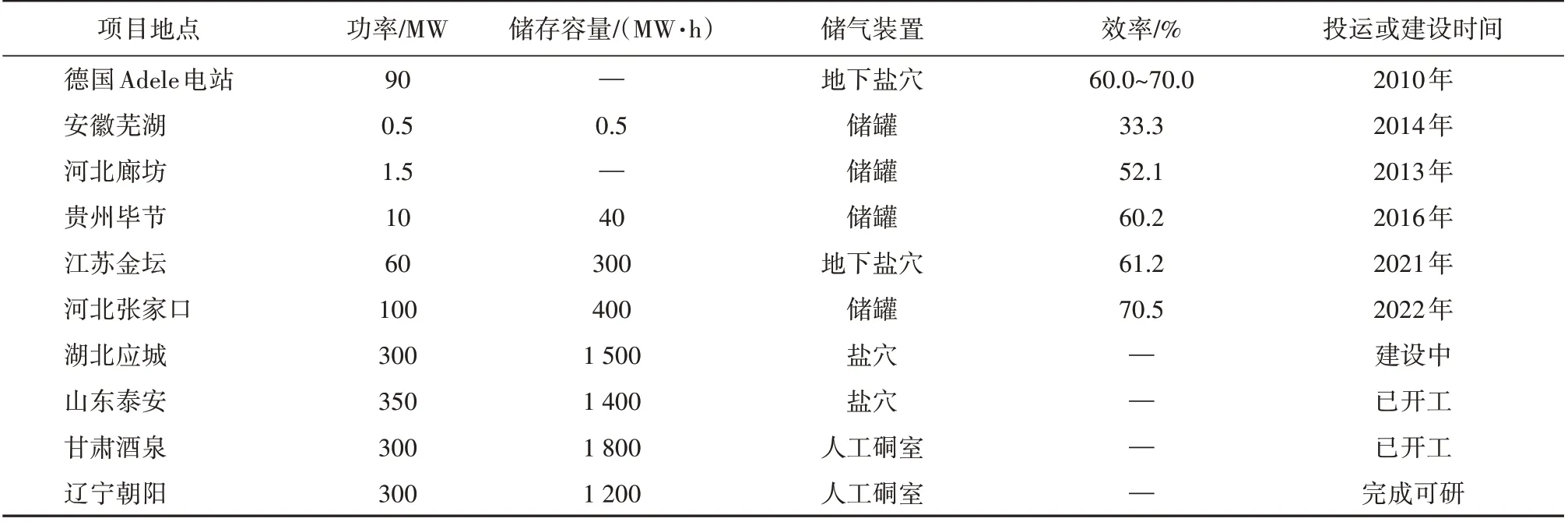

表3汇总了国内外非补燃式压缩空气储能技术的部分项目。2010 年,德国Adele 非补燃压缩空气储能电站研制成功。该电站在储能时,压缩机组排气温度高达600 ℃,排气压力10 MPa,通过储热材料回收这部分压缩热,并将其储存在高温储罐内;释能时,储存在高温储罐内的压缩热通过换热器加热来自储气室的高压空气,进入涡轮机做功发电,涡轮机机组释能功率90 MW,其理论效率高达60%~70%[15]。然而,该系统中的高温压缩机制造是限制此技术发展的瓶颈。

表3 国内外非补燃式压缩空气储能技术项目部分汇总[16,18-25]Table 3 Summary of domestic and foreign non- supplementary combustion compressed air energy storage projects[16,18-25]

2014 年,清华大学研究人员在安徽芜湖完成了500 kW 压缩空气储能示范项目(TICC-500)[22]。该项目利用五级压缩、三级膨胀、压力水蓄热、2 个钢制的压力容器储气,可连续发电1 h。作为示范项目,证实了技术的可行性。然而,受制于压力水储热温度有限,储能效率仅为33.3%。在此基础上,清华大学研究人员采用相同的技术路线建设了首个压缩空气储能国家试验示范项目。该项目以高温导热油为储热介质,废弃盐穴作为储气室,采用两级离心压缩和两级轴流膨胀,于2021年在江苏金坛成功并网投运[19]。该电站每天压缩空气8 h,发电5 h,采用导热油储存压缩机的压缩热,系统电-电转换效率可达61.2%,比美国的McIntosh 电站效率大约提高6百分点。

中国科学院工程热物理研究所陈海生团队于2013年在河北廊坊建成了发电功率为1.5 MW 的蓄热式超临界压缩空气储能示范电站[23-24]。超临界状态下,系统储能密度大大增加,储气室体积减小,摆脱了系统对地下储气室的依赖。储能过程中,压缩机将空气压缩到超临界状态,并储存压缩热,压缩空气被上一个循环膨胀发电储存的冷量冷却至液态,储存在储罐中;释能时,液态空气蒸发放出冷量,储存在蓄冷器中,升温后的压缩空气进一步被储存的压缩热升温后进入膨胀机做功发电,整个系统电-电效率约为52.1%。采用相同的储能方案,该团队于2016 年在贵州毕节建成了发电功率为10 MW 的国家示范电站,系统电-电转换效率高达60.2%,成为当时全球效率最高的压缩空气储能系统。该电站采用多级压缩级间冷却的方式压缩空气,采用压力水储热回收压缩热,采用地面高压储罐储存压缩空气。基于2 个示范电站的运行经验,中国科学院工程热物理研究所于2022 年在河北张家口建成100 MW 压缩空气储能电站并成功并网,电-电转换效率为70.5%。

上述已成功运行的压缩空气储能电站均通过储热介质回收利用压缩热,所选用的储热介质主要为导热油和压力水。导热油储热温度高,但成本高,使用温度小于400 ℃,当温度超过350 ℃时易挥发碳化,使用寿命短,需要定期更换,增加了压缩空气储能系统的投资和运行成本。压力水介质廉价易得,但因水的临界参数较高(22 MPa,374 ℃),当以压力水回收压缩空气的压缩热时,水罐压力随储热温度升高而大幅增加。例如,150 ℃时水的饱和压力为0.476 MPa,而180 ℃时水的饱和压力则增加了1 倍,达1.00 MPa。储热温度越高,压力越大,储罐和换热器壁厚增加,导致投资成本显著提高。

鉴于导热油和压力水作为储热介质的局限性,在2016年,清华大学研究人员提出了一种以太阳盐储热的压缩空气储能技术方案[25]。受当时压缩机技术和熔盐储热材料发展限制,储能过程采用多级压缩级间冷却,不回收压缩热的方式储存压缩空气,释能时压缩空气经熔盐加热进入膨胀机做功发电。由于太阳盐熔点较高(正常使用液体温区为220~579 ℃)[26-27],压缩机级间冷却压缩热温度较低,无法通过熔盐回收。热力学分析表明,膨胀机进气温度为550 ℃,进气压力为9 MPa 时,不考虑压缩热回收的系统储能电-电储能效率为50.6%。

除上述示范项目外,中能建数字科技集团有限公司以300 MW 级压缩空气储能作为项目开发起点,以地下盐穴作为储气室,开发和设计规划了多个300 MW 级压缩空气储能电站。主要技术路线有2 条:(1)中温绝热压缩空气储能技术,以高压热水为储热介质,例如在湖北应城正在建设储气容量为1 500 MW·h 的压缩空气储能电站[28-29];(2)高温绝热压缩空气储能技术,以低熔点混合熔盐储热+高压水储热为储热介质,例如在甘肃酒泉和辽宁朝阳分别规划了储气容量为1 500 MW·h 和1 200 MW·h的压缩空气储能电站[30]。可见,由于高温压缩机技术的进步,高温绝热压缩的压缩空气储能项目由于其效率优势,正逐步被关注。

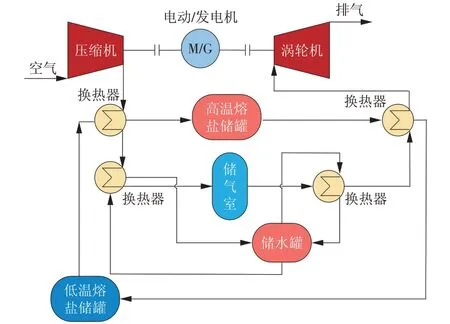

近年来,随着高温压缩机及熔盐储热技术的发展,压缩机的压缩热已接近350 ℃,回收压缩热的混合熔盐的最低使用下限温度可降低至150 ℃。因此,有研究者提出了通过熔盐储热和压力水接力储存压缩机压缩热的压缩空气储能技术方案,其原理如图5所示。

图5 熔盐储热和压力水接力储存压缩机压缩热的压缩空气储能技术方案Fig.5 The compressed air energy storage system taking molten salt to store heat and compressed water to store heat from the compressor in turns

储能过程中,常温常压的空气被压缩为高温高压状态,依次经过空气-熔盐换热器和空气-水换热器,并储存在储气室中,压缩热则储存在高温熔盐和压力水中;释能时,来自储气室的压缩空气依次流经高压水-空气换热器和熔盐-空气换热器,被加热至高温高压状态后进入膨胀机做功。基于此原理需进一步开发出满足要求的低熔点储热熔盐。2023 年,北京工业大学与中能建数字科技集团有限公司联合开发了一种低熔点混合熔盐,其熔点仅为98 ℃左右,最低使用下限温度可低至150 ℃。如采用此混合熔盐储存高温压缩机的压缩热,不仅可以提高压缩机压缩热的储存温度,同时能将压力水的储存温度降低至150 ℃,减少压力水罐及相关换热器壁厚,显著降低压缩空气储能系统的初投资成本,具有广阔的应用前景。

3 结论

压缩空气储能是实现规模化物理储能的有效手段,其技术路线的更迭体现出相关技术的发展。本文通过综述压缩空气储能技术的发展过程,总结其发展的主要受限因素并给出了未来展望。

(1)补燃式压缩空气储能技术受限于燃气轮机效率限制,系统储能效率不高。非补燃式压缩空气储能技术解决了补燃式压缩空气储能技术碳排放的问题,同时回收压缩机压缩热,提高了系统循环效率。高温绝热压缩空气储能技术因其效率优势成为未来压缩空气储能技术发展的热门方向。

(2) 压缩空气储能系统的技术开发方面仍存在诸多挑战,例如高温压缩机、高效膨胀机、与压缩热回收相匹配的储热介质等,任何一项技术的突破都会积极推动压缩空气储能系统的效率提升。

(3) 随着高温压缩机及新型储热材料的研发,可通过低熔点混合熔盐回收高温压缩机压缩热,该技术路线将进一步提高压缩空气储能系统的循环效率并且降低投资成本。