不同结构烷基铝及其复配对丙烯聚合的影响

韩美晨, 赵远进, 郑伟平, 贺爱华

(青岛科技大学 高分子科学与工程学院, 山东 青岛 266042)

1963年,Karl Ziegler和Giulio Natta两人因发现烯烃常温、常压定向聚合的催化剂而共同获得诺贝尔奖,并将此类型催化剂命名为Ziegler-Natta(Z-N) 催化剂[1-3]。现如今,第四代负载型Z-N 催化剂 (TiCl4/MgCl2/Al R3) 成为生产等规聚丙烯(iPP) 、高密度聚乙烯最重要的工业催化剂[4-6]。

烷基铝化合物作为Z-N 催化剂的助催化剂在影响活性中心的形成、调控活性中心的结构,从而影响催化活性、聚合物分子量及等规度等方面发挥着重要作用[7-13]。AKRAM 等[14]发现在乙烯和1-己烯共聚过程中,催化剂与助催化剂在预接触过程中需要一个最佳的接触时间,以确保催化剂的最大活性[15-16]。随着助催化剂中烷基尺寸的增大,催化剂的活化时间增大,烯烃聚合速率降低[8,17-20]。采用混合烷基铝为助催化剂时,聚合活性、聚合物的组成和链结构较采用单一烷基铝都发生了明显的变化。在共聚合中,混合烷基铝作为助催化剂可以显著提高聚合活性、共聚物中某一组分的含量以及共聚物的分子量[21-24];在单烯烃聚合中,随着烷基化能力较弱的烷基铝组分的增加,聚合活性随之减弱,但聚合物的等规度有所提高[25-26]。烷基铝浓度增大导致聚合物的分子量显著降低[27]。在丙烯聚合中,MORI等[28]发现,聚丙烯 (PP) 的重均分子量 (Mw) 和分子量分布 (MWD) 随着烷基铝中烷基尺寸的增大而逐渐减小,而KOJOH 等[29]和ZHANG 等[30]得到了不同的结果。LIU 等[31-32]指出,带有较大尺寸烷基的烷基铝与TiCl4反应,会生成立构选择性更高的活性中心。密度泛函理论研究结果也为烷基铝在聚合物等规度的调控上提供了理论基础[33-35]。由于非均相Z-N 催化剂组分复杂,具有多位点特性,烷基铝化合物和电子给体、Ti化合物之间存在复杂的物理化学反应、活性中心的含量低且易失活,导致了活性中心结构及其催化特性的研究进展缓慢,阻碍了聚合物性能方面的提升[36]。

本工作研究了烷基铝的结构及其与TEA 的复配及复配比例等对丙烯聚合的影响,通过对催化活性、活性中心数、聚合物等规度、重均分子量及分子量分布等的分析,探讨烷基铝在影响丙烯催化活性、定向性中的作用。

1 实验部分

1.1 试剂及仪器

丙烯 (聚合级,纯度≥99.5%),山东京博石油化工有限公司;TiCl4/MgCl2催化剂 (钛质量分数为2.45%),山东东方宏业化工有限公司;正庚烷,天津富宇精细化工有限公司,使用前在氮气气氛中加入少许金属钠连续蒸馏12 h;三乙基铝 (TEA,纯度>97%),燕山石化公司;三异丁基铝 (TIBA,纯度>97%),山东华聚高分子材料有限公司;一氯二乙基铝 (DEAC,纯度>97%),美国夏洛特的Albemarle公司;三辛基铝 (TNOA,纯度>97%),美国夏洛特Albemarle公司;2-噻吩甲酰氯 (TPCC, 纯度≥98%),Alfa Aesar公司,使用前蒸馏精制;其他试剂均为市售产品。

差式扫描量热仪 (DSC),DSC-8500 型,美国Perkin Elmer公司,测试条件同文献[37];高温凝胶渗透色谱仪 (GPC),2000型,美国Waters公司,以1,2,3-三氯苯为溶剂,测试温度为150℃,用聚苯乙烯标定;紫外荧光定硫仪,REK-20S型,泰州睿科分析仪器有限公司,检测限位0.05×10-6mol·L-1,并取3次平均值为结果;索氏提取仪,B-811型,瑞士BUCHI公司。

1.2 实验过程

1.2.1 丙烯淤浆聚合

将100 m L三口瓶抽真空并氮气置换3 次,向三口瓶中依次加入精制的正庚烷 (60 m L) 、不同配比的混合烷基铝 (TEA/TIBA/DEAC/TNOA) 、外给电子体n(D)/n(Ti)=10后,加入TiCl4/MgCl2催化剂c(Ti)=1 mmol·L-1,丙烯压力为0.1 MPa,聚合温度为30℃,聚合10 min后向三口瓶中加入TPCC(n(TPCC)/n(Al)=3),恒温搅拌5 min,将上述混合溶液倒入大量酸化乙醇 (浓盐酸体积分数为2%) 中,沉淀、过滤,于40℃真空干燥箱干燥至恒重,称重后进行低温保存。

1.2.2 活性中心数的测定

取0.2 g聚丙烯用150 m L盐酸-乙醇溶液 (盐酸体积分数为1%) 在40℃下回流洗涤2 h,于40℃真空干燥箱中干燥至恒重。将上述聚丙烯于100℃溶于100 m L正辛烷中,然后用大量乙醇析出沉淀;溶解和析出过程重复3 次,得到纯化的聚丙烯。将纯化的聚丙烯用乙醇抽提12 h,40℃真空干燥至恒重后用于硫含量的测定。

活性中心数(n(C*)/n(Ti))的计算式如式(1)所示:

式(1)中:x(S)为硫含量(质量分数),10-6;mP是聚合物质量,g;32 是硫的相对原子质量;n(Ti)为钛的物质的量,mol。

根据式(2)计算聚合速率常数kp:

式(2)中:Rp为聚合速率,g·(g·h)-1;c(C*)为活性中心浓度,mol·L-1;c(M)为丙烯单体的浓度[38-41],mol·L-1。

1.2.3 聚丙烯分级实验

将2.0 g聚丙烯完全溶解在200 m L 沸腾的正辛烷中,再冷却至室温,静置12 h后得到沉淀物,分离正辛烷可溶物 (aPP) 与正辛烷不溶物,将可溶物旋蒸浓缩并沉淀析出;将正辛烷不溶物置于真空干燥箱中干燥至恒重,采用索氏抽提器对正辛烷不溶物进行沸腾正庚烷抽提24 h,得到正庚烷可溶物(MiPP) 和正庚烷不溶物 (HiPP),各级份置于40℃真空干燥箱中干燥至恒重。

2 结果与讨论

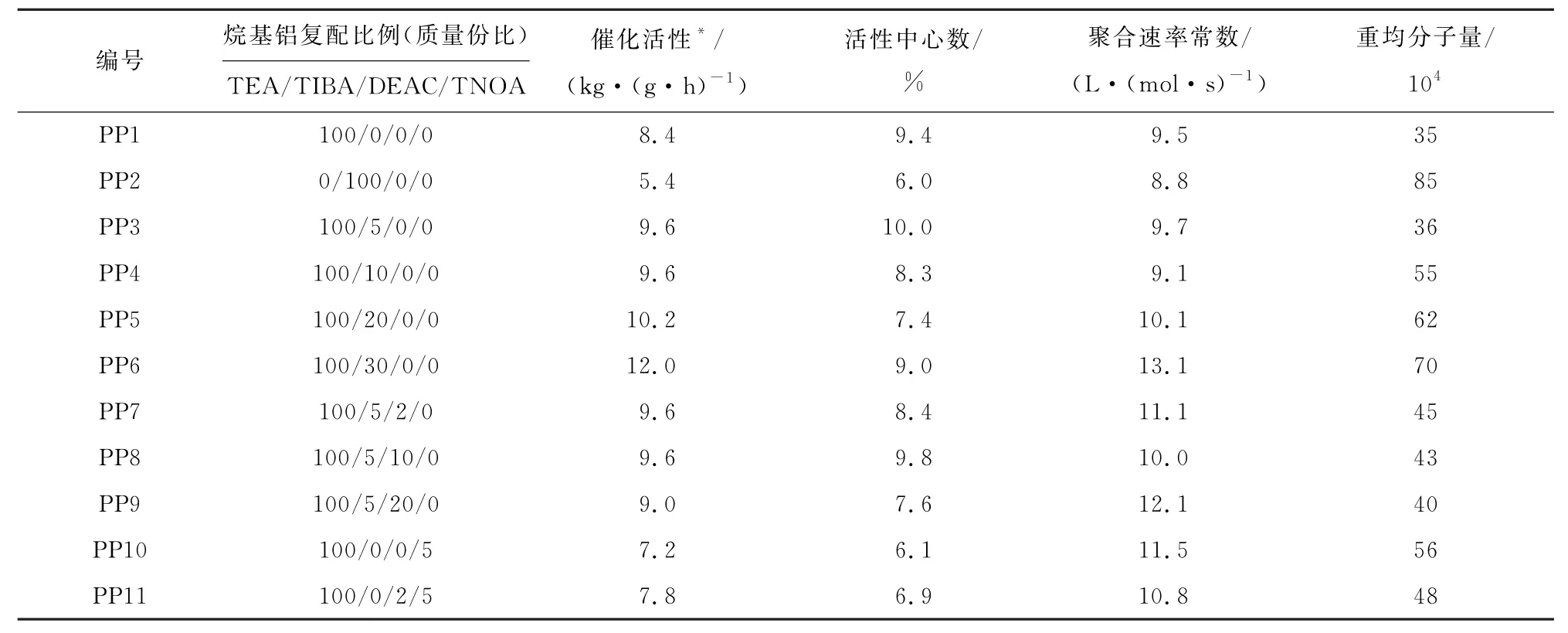

采用TiCl4/MgCl2-烷基铝催化体系催化丙烯恒压淤浆聚合,研究不同结构烷基铝复配及复配比例对丙烯聚合的影响,聚合结果及聚合物的表征见表1。

表1 采用不同烷基铝配比的Z-N催化剂催化丙烯聚合结果Table 1 Results of propylene polymerization using Z-N catalyst activated by different alkylaluminium compounds

2.1 两种不同结构烷基铝的复配

表1的结果表明,采用单一烷基铝(TEA 或TIBA) 进行丙烯聚合,TEA 表现出更高的催化活性和高的活性中心数(n(C*)/n(Ti)),这是由于TEA 具有更强的烷基化和还原能力,可生成更多的活性中心,所以聚合速率常数 (kp) 高。然而TIBA 合成的聚丙烯的重均分子量 (Mw) 更高(图1(a)),高等规度聚丙烯的含量 (HiPP/PP) 更高(图1(c)),进而熔融温度 (Tm) 更高(图1(b))。与TEA 催化体系相比,m(TEA)/m(TIBA)=100/5催化体系催化丙烯聚合的催化活性和n(C*)/n(Ti)都有所提高;而m(TEA)/m(TNOA)=100/5催化体系催化丙烯聚合的催化活性和n(C*)/n(Ti)都有所下降。分析认为,TIBA可助于还原Ti4+而形成活性中心,而TNOA 会钝化活性中心,从而导致n(C*)/n(Ti)明显降低。但可以发现,TNOA 的引入和吸附导致kp增大,分析认为TNOA的吸附导致Ti活性中心电负性增大,利于单体插入。当TEA与更大烷基的烷基铝复配时,由于大尺寸烷基铝的吸附,活性中心位阻增大,利于生成高分子量、高等规度的PP,从而PP的Tm提高。

图1 不同结构烷基铝聚合PP的GPC、DSC和分级结果Fig.1 GPC curves,DSC curves and fractionation results of PP obtained under different alkylaluminium

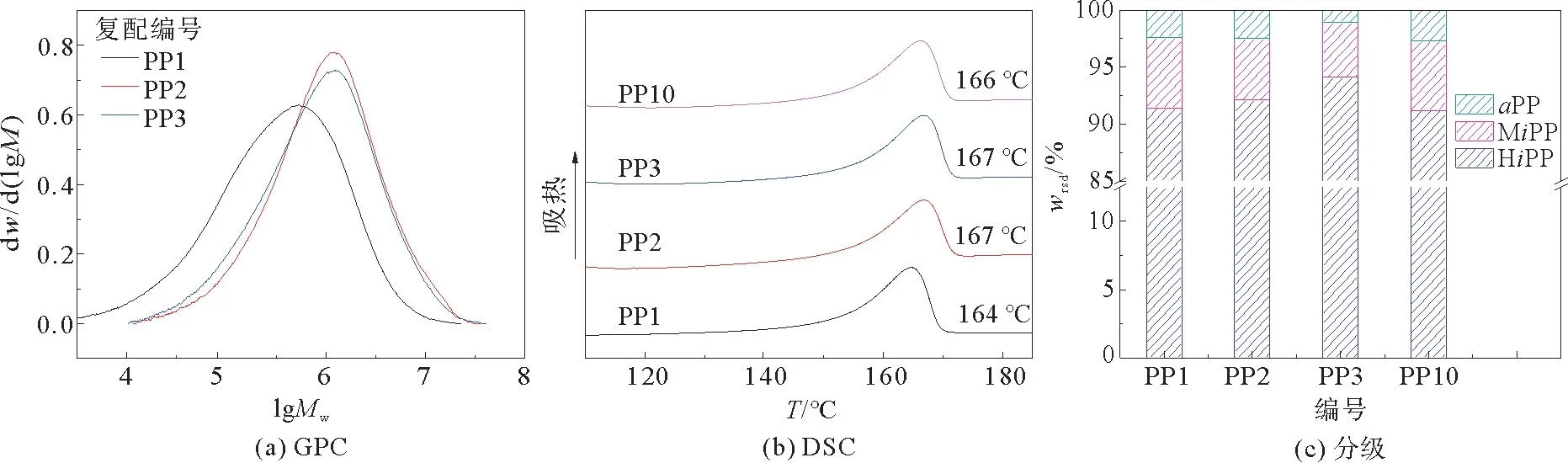

2.2 烷基铝的复配比例

在改变TEA/TIBA 的复配比例时,当逐渐增大TBIA 用量后,丙烯聚合的催化活性逐渐增加(表1),然而n(C*)/n(Ti)呈现先增大后减小的趋势,在m(TEA)/m(TIBA)=100/5时n(C*)/n(Ti)为最大值,而kp则随着TIBA 用量的增大而增大。两种烷基铝的复配比例会影响活性中心数目,分析认为大尺寸烷基铝含量增大,其通过烷基化反应增大Ti的空间位阻,从而降低TEA 对Ti的还原活化反应。而PP的Mw也随着TIBA 用量的增大而增大(图2(a)),表明大烷基的引入通过增大Ti的空间位阻,减弱了TEA 的链转移能力,从而导致PP 的Mw的提高。随着TEA/TIBA 的比例的增大,PP的Tm略有提高(图2(b)),HiPP含量略有提高(图2(c)),表明大尺寸烷基铝含量增大对提高定向催化能力有利,但m(TEA)/m(TIBA)=100/5时催化活性、n(C*)/n(Ti)及合成PP 的等规度、Tm及Mw均较高。

图2 不同复配比例的烷基铝聚合PP的GPC、DSC和分级结果Fig.2 GPC curves,DSC curves and fractionation results of PP obtained under different alkylaluminium complex

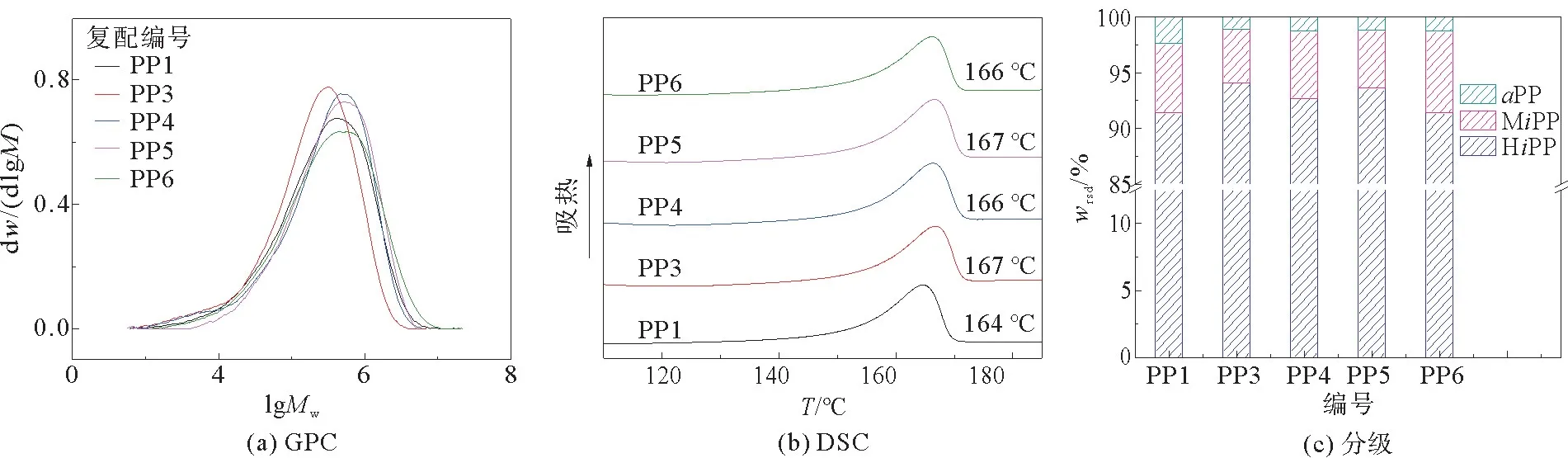

2.3 多种烷基铝的复配

TEA 与TIBA、DEAC 和TNOA 多种烷基铝进行复配,其催化丙烯聚合的结果见表1。结果发现,与TEA100份、m(TEA)/m(TIBA)=100/5的催化体系相比,m(TEA)/m(TIBA)/m(DEAC)=100/5/2 及100/5/10 体系保持较高催化活性和n(C*)/n(Ti),当m(TEA)/m(TIBA)/m(DEAC)=100/5/20 时,催化活性和n(C*)/n(Ti)均明显下降,同时合成的PP 的Tm和HiPP含量降低,但仍高于TEA100 份体系合成的聚合物。大量文献[25-26,29-30,33-35]证明DEAC 可吸附在催化剂表面,从而改变活性中心的给电子能力和空间位阻。聚合体系中存在少量DEAC,不影响活性中心的形成的同时,通过给电子效应提高了丙烯的聚合速率常数,从而影响了催化活性。m(TEA)/m(TIBA)/m(TNOA)=100/5/2 体系,少量TNOC 的引入,导致该体系的催化活性、n(C*)/n(Ti)、合成PP的Mw、Tm和HiPP含量都明显降低(图3(a),(b),(c)),这可能归因于TNOC的大位阻效应。

图3 多种烷基铝聚合PP的GPC、DSC和分级结果Fig.3 GPC curves,DSC curves and fractionation results of PP obtained under different alkylaluminium complex

3 结 论

TiCl4/MgCl2与烷基铝组成的Z-N催化体系催化丙烯聚合,当助催化剂复配比为m(TEA)/m(TIBA)=100/5,丙烯聚合活性最高,体系的n(C*)/n(Ti)也最高,并且合成的PP具有更高的全同含量及分子量。当助催化剂为m(TEA)/m(TIBA)/m(DEAC)=100/5/2及100/5/10时,丙烯聚合活性及n(C*)/n(Ti)保持较高值。当助催化剂含有少量TNOA时,丙烯聚合活性及n(C*)/n(Ti)均明显下降。