基于热-结构耦合炉管吊钩结构优化前后的对比分析

王子兴,杨美娥,董海波,宋民航

(1.中海油石化工程有限公司,山东 济南 250101;2.中海油惠州石化有限公司,广东 惠州 516086;3.中国科学院 过程工程研究所 多相复杂系统国际实验室,北京 100190)

在炼油和化工装置中,管式加热炉的炉管系统长期工作于高温、高压和腐蚀性介质环境中[1],因此对炉管系统的可靠性提出了更高要求。其中,炉管吊钩是加热炉炉管系统中的重要连接件,一般安装于加热炉炉壁上,不仅承担辐射段炉管的重量,同时也受到炉内高温烟气辐射和对流的共同作用,其材质主要为奥氏体耐热合金钢铸件[2]。因其结构直接暴露于高温烟气中,运行过程中容易出现温度变化不均匀引起的附加荷载及位移问题,导致结构失效,严重时会引发安全事故。如何在常规炉管吊钩结构基础上,结合分析设计方法对吊钩的结构及尺寸进行优化,从而提高结构的承载能力及运行可靠性,同时降低加工制造成本,一直是加热炉设计人员重点关注的研究内容[3-5]。

热-结构耦合分析方法是ANSYS有限元分析过程中考虑温度和应力两种物理场的交叉作用和相互影响[6]。热-结构耦合有限元分析可采用顺序法和直接法[7-9]。顺序法是将热分析求得的节点温度作为体载荷施加在结构应力分析中,得到热应力的分布,从而对结构应力强度进行校核。目前,国内外学者[10-12]对结构进行热-结构耦合分析时多采用顺序法。应力分析设计是基于弹性应力分析和塑性失效准则为基础的应力分类设计方法[13]。将数值计算得到的应力根据产生的原因、作用位置以及失效影响等进行合理的分类,然后按不同的失效形式和设计准则进行应力强度校核[14-16]。采用合理的分析设计方法是提高加热炉设计水平的有效手段。

传统的管式加热炉炉管吊钩采用一块厚重的腹板加两侧筋板来共同支撑辐射段炉管的重量,虽然结构采用一体化设计,但在保证设计强度的同时却造成了钢材的浪费。本文以炉管吊钩为研究对象,从结构的受力特点出发,对传统炉管吊钩进行优化设计,并获得了一种新型炉管吊钩结构。在此基础上,应用ANSYS软件对两种炉管吊钩进行热—应力耦合分析,具体对结构的温度、变形以及应力情况进行了详细的对比研究。旨在保证结构安全可靠的同时,减轻结构重量,优化制造成本,为管式加热炉炉管吊钩的结构优化设计提供参考。

1 结构优化设计

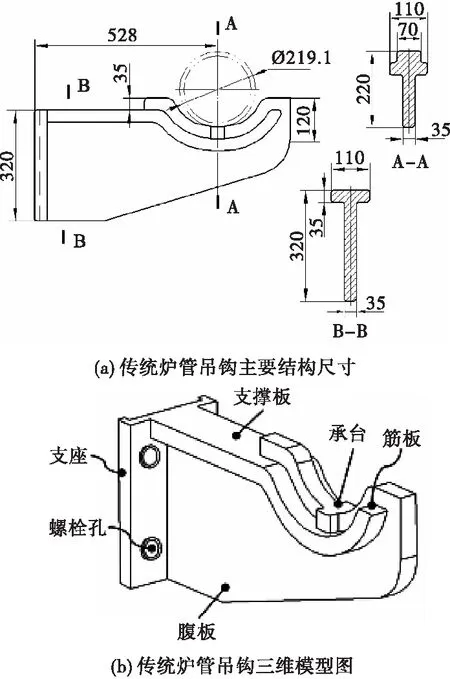

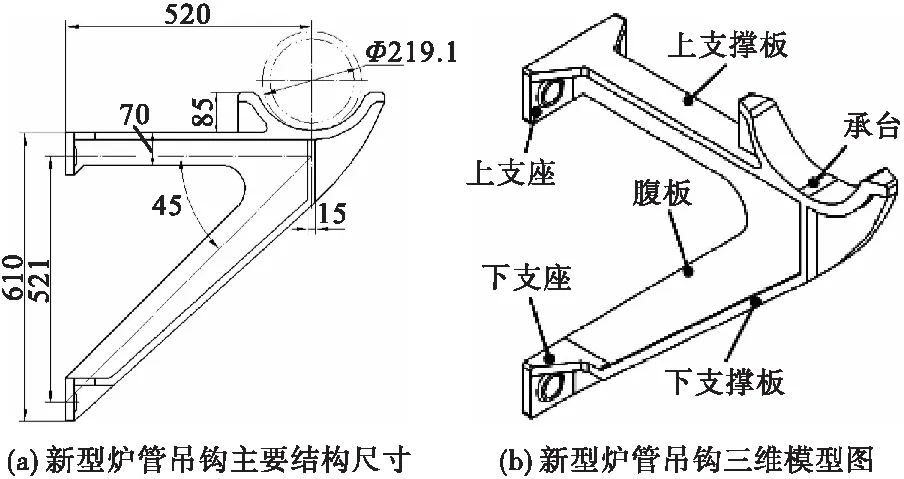

图1所示为传统炉管吊钩的三维模型及主要结构尺寸图。传统炉管吊钩主要由腹板、承台、筋板、支撑板和支座等组成,其结构特点为支座的上、下端面贯穿,矩形支座板上设有螺栓孔与炉壁相连接,炉管放在承台上,由一块厚重的腹板加两侧筋板来共同承担炉管的重量。该结构存在的设计缺点为虽然整体采用一体化设计,但结构较笨重,增加了安装及制造成本。因此,需要结合自身结构受力特点进行针对性优化。为解决上述问题,优化形成了图2所示的一种新型炉管吊钩结构。新型炉管吊钩主要由上支座、下支座、上支撑板、下支撑板、腹板和承台等组成。与传统炉管吊钩相比,新型结构具有如下特点:①将传统的一体化支座优化为上支座和下支座(夹角为45°);②为有效减轻结构重量,将厚重的腹板设计为镂空结构;③炉管重量由承台、上支撑板和下支撑板共同承担;④取消腹板两侧筋板,上支撑板与承台采用一体化设计。

图1 传统炉管吊钩三维模型及主要尺寸

图2 传统炉管吊钩三维模型及主要尺寸

在炉管吊钩匹配的辐射段炉管规格为Φ219.1 mm×8.7 mm情况下。经计算表明,传统吊钩质量为85 kg,而经结构优化后,新型炉管吊钩的质量仅为28.9 kg,质量减少了56.1 kg。两种结构的温度场、变形和应力情况将在下文做进一步的分析及验证。

2 数值模型与网格划分

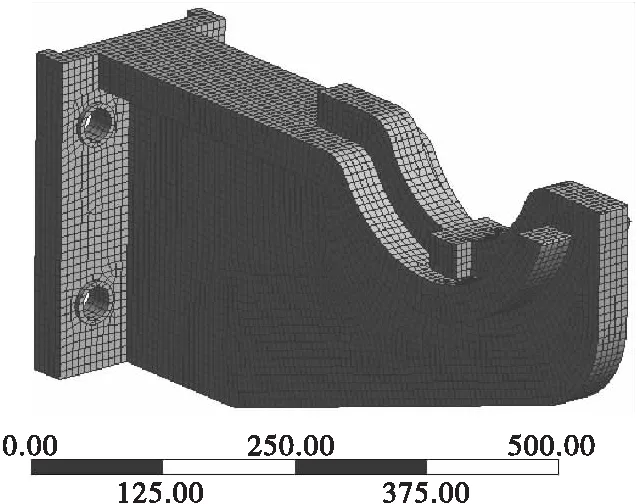

根据两种吊钩结构的主要几何尺寸,采用Solid Works软件按1∶1建立完整的三维模型。然后将三维模型导入到ANSYS Workbench中对模型进行网格划分及有限元分析。在有限元网格划分中,根据两种结构模型的大小,设置单元格均为10 mm,单元格类型为四面体占优方法并采用网格自动生成法进行计算域的网络划分。传统炉管吊钩共划分116 693个节点,27 723个单元;新型炉管吊钩共划分108 268个节点,27 462个单元。图3及图4分别给出了两种结构模型的网格划分情况。

3 载荷与边界条件

采用热—结构耦合分析顺序法,首先对结构进行热分析得到结构的温度分布情况,而后将求得的单元节点温度作为体载荷施加到结构模型进行结构应力分析。为保证新旧两种结构模型具有可比性,除结构形式不同外,其材料选择、热载荷、结构载荷的设置均保持一致。

图3 传统炉管吊钩网格划分(mm)

图4 新型炉管吊钩网格划分(mm)

3.1 材料计算参数

炉管吊钩材料选用奥氏体耐热钢ZG40Cr25Ni12,该材料具有良好的高温力学性能和抗氧化性,广泛应用于管式加热炉的炉内构件。该材料在不同温度下的物性参数如表1所示。

表1 ZG40Cr25Ni12 物性参数表

3.2 热-结构耦合控制方程

在热-结构耦合的数值计算过程中涉及热弹性理论问题,其中最基本、最重要的方程是热弹性力学的平衡方程和变形协调方程。求解热弹性问题的关键和基础就是找出满足给定的边界条件且适合上述两个方程的解。

包含热应变和热应力在内的以应力及温差表应变的广义胡克定律为

(1)

(2)

式中:σx,σy,σz为正应力;τxy,τyz,τzx为切应力;εx,εy,εz为正应变;γxy,γyz,γzx为切应变;u,v,w为任意点x,y,z方向的位移;E为拉压弹性模量;G为切边模量;μ为泊松比;α为材料的线膨胀系数;t为温度的变化量。

考虑表面力和体积力作用的热弹性力学的微分方程为

(3)

(4)

式中:Fx,Fy,Fz为单位体积的体积力在x,y,z轴上的分量;∇2为拉普拉斯算子;e为体积应变,e=εx+εy+εz;λ为拉梅常数,λ=Eμ/(1+μ)(1-2μ);关于热-结构耦合中涉及的热弹性理论详见文献[17-18]。

3.3 热载荷与边界

按照SH/T3036—2012[19]中关于炉管吊钩的要求,位于辐射段且暴露于耐火材料(炉墙)外的支撑件与烟气接触管架的设计温度等于管架所经受的烟气温度加100 ℃,且最低设计温度不低于870 ℃。基于炉管吊钩的实际运行环境,设定吊钩下表面计算温度870 ℃,对流传热系数1.189 W/(mm2· ℃)。考虑到承台上表面与炉管直接接触,因此设定承台上表面温度设为308 ℃。支座底部与炉壁相连,设定温度为70 ℃。如图5所示,将以上热荷载分别施加到两种吊钩结构上进行稳态传热分析。

3.4 结构载荷与边界

辐射段炉管安装在吊钩的承台面上,每个吊钩需承受炉管3个直段和3个弯头的重量加管内冲水重量。辐射段炉管规格均为Φ219.1 mm×8.7 mm,炉管长11 m。则施加在承台上的计算载荷P为

P=M(2LP1+P2+P3)

(5)

式中:M为载荷计算系数,(考虑3个吊钩中只有2个起作用,取M=1.5);L为炉管长度,L=11 m;P1为包括冲水在内的炉管质量,取P1=53.1 N/m;P2为上弯头(一般为铸造)质量,P2=793.8 N;P3为下弯头质量,P3=33.32 N。

经计算得施加在两种吊钩承台面上的载荷P=2 993 N。因炉管吊钩均采用螺栓与加热炉炉壁固定且沿壁板方向和径向存在膨胀空间,所以仅在炉管吊钩4个螺栓孔内表面施加平动和转动约束,其余结构位置自由形变。两种炉管吊钩的结构载荷与边界条件设定如图5所示。

图5 炉管吊钩热载荷及结构载荷与边界条件

4 结果与讨论

4.1 温度场分析

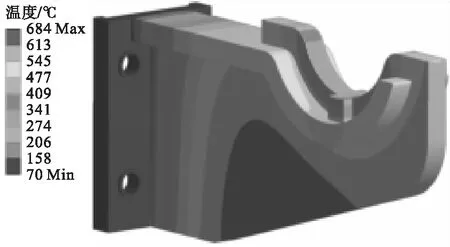

图6及图7所示分别为传统炉管吊钩的温度分布云图和新型炉管吊钩的温度分布云图。当热量经过腹板外表面的对流换热和结构内部的热传导达到稳态时,可见两种结构的均存在两个低温区,并分别位于支座底端和承台上表面区域,其中支座底端与炉壁板接触温度均在70 ℃左右,而承台上表面区域与辐射管直接接触温度范围在270~340 ℃。同时可见,两种结构的高温区不同,其中,传统炉管吊钩高温区位于腹板中下部,最高温度值达681 ℃,而新型炉管吊钩的高温区分布位于下支撑板和腹板右侧以及承台右侧顶端部分区域,最高温度值为606 ℃。两种炉管吊钩的温度场均沿本体从高温区向低温区呈均匀的梯度变化。新型炉管吊钩的高温区面积更小,且最高温度值较传统炉管吊钩低75 ℃。

图6 传统炉管吊钩温度分布云图

图7 新型炉管吊钩温度分布云图

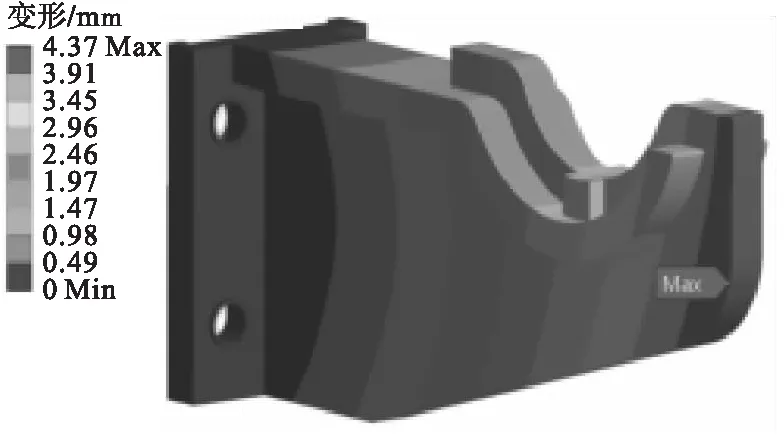

4.2 变形情况分析

将得到的两种吊钩结构稳态温度场作为体载荷施加到结构上,并结构载荷和边界一起进行热-结构耦合分析,得到了两种结构的总体变形情况如图8和图9所示。

图8 传统炉管吊钩变形云图

从图8可知,传统炉管吊钩的变形最大点位于腹板右侧圆角处,最大位移值为4.37 mm。在图9中,新型炉管吊钩的最大位置点位于承台右侧顶端,最大位移值为4.23 mm。可知新型炉管吊钩的总体位移值小于传统吊钩。两种炉管吊钩支座处的总体变形最小,且结构总体变形从右向左沿腹板和支撑板呈均匀的梯度变化。

图9 新型炉管吊钩变形云图

4.3 应力分析

图10及图11所示分别为两种炉管吊钩热-结构耦合得到的von Mises等效应力云图。从图10可知,受承台集中力和整体热应力的共同作用,传统炉管吊钩的4个螺栓孔周围出现了较大应力区域,最大应力位于支座与右上侧螺栓孔连接的凸缘根部,这是由于螺栓凸缘处的几何外形突变所造成的,其最大应力值为450 MPa。应力分布情况从螺栓孔的高应力区沿支座呈梯度均匀分布,并逐渐向腹板低应力区扩展。在腹板的中心处的较大应力区域呈“几”字形分布,应力值范围在100~120 MPa,腹板的其他区域应力值均在50 MPa以下。

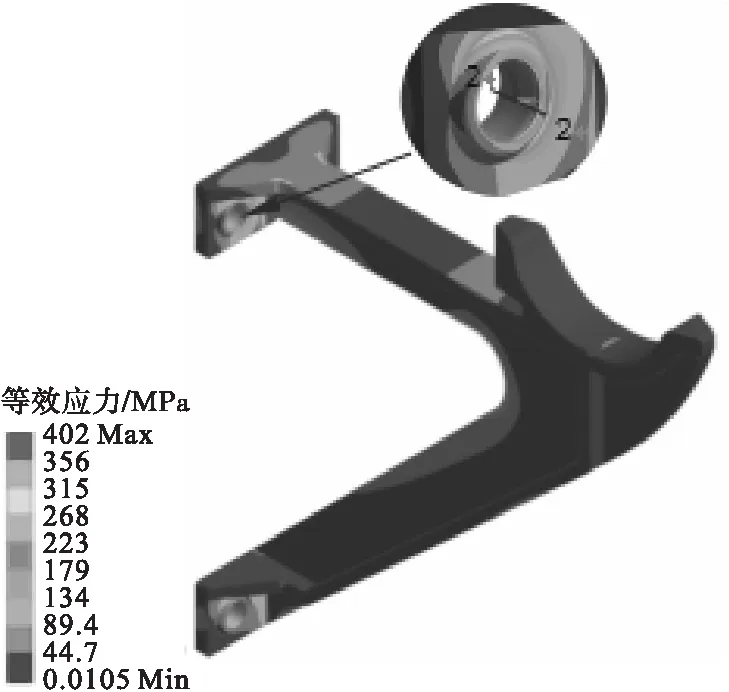

图11所示为新型炉管吊钩的等效应力云图,其应力场分布情况与传统炉管吊钩的应力分布略有不同。因结构进行了重新设计,因此在相同的结构荷载及热荷载作用下新型炉管吊钩出现了较大应力区,且面积明显小于传统炉管吊钩的高应力区面积。新型炉管吊钩低应力区范围均在44.7 MPa以下,较大应力区域主要分布在三个区域,分别为上、下支座螺栓孔附近,腹板半圆处和上支撑板与承台相接处。最大应力值位于左上支座螺栓孔内表面,最大应力值为402 MPa,小于传统吊钩最大应力值的450 MPa。另外,在新型炉管吊钩的倒角、圆角位置出现不同程度的应力集中现象,同样是因为结构几何外形突变造成。

图11 新型炉管吊钩等效应力云图

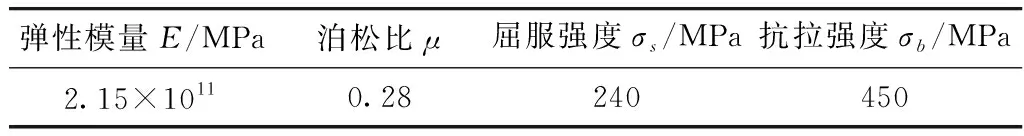

4.4 应力线性化评定

通过结构应力分析可知,两种炉管吊钩在螺栓孔附近的最大应力值分别为450和402 MPa,均超过了ZG40Cr25Ni12在该温度下的屈服强度,表2是ZG40Cr25Ni12的力学特性[20]。由于吊钩的热膨胀受限产生热应力,但结构中是自平衡的,也就是说,结构在螺栓孔附近产生屈服,反而可以帮助材料克服温差变形,但需要做进一步的分析。

表2 ZG40Cr25Ni12力学特性

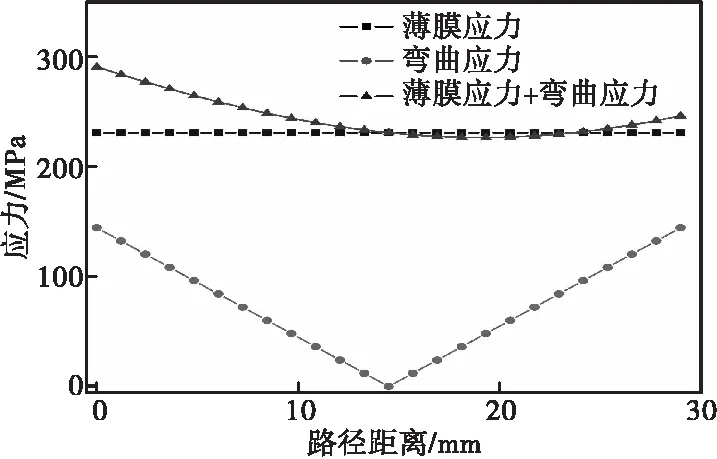

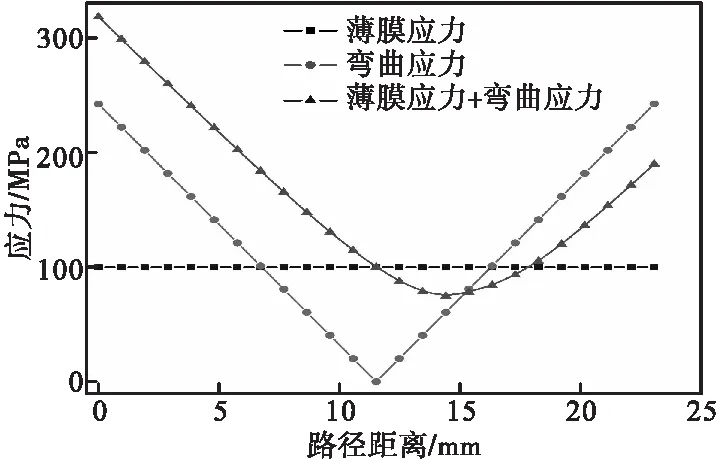

针对上述情况,对两种结构以危险点为起点沿螺栓孔内表面的厚度方向做危险路径,两种炉管吊钩结构的危险路径如图10和图11中路径1-1和路径2-2所示。图12及图13所示分别为1-1和2-2路径上计算得到的各应力线性化值。路径上的薄膜应力是局部薄膜应力,薄膜应力加弯曲应力视为一次加二次应力。其中,热应力属于二次应力范畴。1-1路径上的局部薄膜应力为231 MPa,而2-2路径上的局部薄膜应力仅为99.8 MPa。两条路径上的弯曲应力均在路径上的中间位置达到最小值,即内侧受压外侧受拉。一次+二次应力变化规律为内侧存在最大值并且沿路径逐渐减小,在中部附近达到最小值,而后逐渐增大。1-1路径上的最大值为291 MPa,2-2路径上的最大值为317 MPa。

图12 路径1-1线性化应力分类

图13 2-2路径线性化应力分类

ZG40Cr25Ni12材料的设计应力强度Sm取设计温度下的屈服强度σs/1.5和常温下标准抗拉强度σb/2.6中的最低值,计算得到Sm=160 MPa。将得到的两个路径上的应力分量与材料的许用极限进行比较,校核结果如表3所示。

表3 两种炉管吊钩应力线性化校核

由表3可知,虽然两种吊钩的最大应力均超过了材料的屈服强度,但通过应力线性化对最大应力点的危险路径进行应力分类的进一步分析评定表明,两种结构均满足设计要求。而且新型炉管吊钩的局部薄膜应力要小于传统炉管吊钩,但局部弯曲应力和一次加二次应力值均大于传统炉管吊钩,这是由于结构轻量化设计导致的。

5 结 论

本文在传统炉管吊钩的基础上,通过进行结构优化获得了一种新型炉管吊钩结构,并采用ANSYS软件对两种炉管吊钩结构进行热-结构耦合对比分析,主要结论如下:

(1)根据管式加热炉炉管吊钩的结构和受力特点,将传统炉管吊钩的厚重腹板进行轻量化设计,更改为镂空结构并将支座进行上、下结构分开布置,得到了一种新型的炉管吊钩结构。优化后的新型炉管吊钩重量仅为传统炉管吊钩的1/3,能够保证结构安全的前提下,大幅减少了结构重量。

(2)应用ANSYS对两种结构进行稳态热分析表明,在相同的热载荷和边界条件下,新型炉管吊钩最高温度值较传统炉管吊钩低75 ℃,且高温区面积更小。

(3)传统炉管吊钩总体变形最大点位于腹板右侧圆角处,为4.37 mm,而新型炉管吊钩的变形最大点位于承台右侧顶端,为4.23 mm。应力最大点均位于螺栓孔安装面附近,最大应力值分别为450 MPa和402 MPa,均超过了ZG40Cr25Ni12在该温度下的屈服强度。同时,新型炉管吊钩的高应力区面积明显小于传统炉管吊钩。

(4)对两种炉管吊钩结构的危险路径上做应力线性化处理,得到了结构的局部薄膜应力、局部弯曲应力和一次加二次应力值,并进行了相应的校核,校核结果证明结构满足设计要求。