输煤系统粉尘综合治理研究

杨传铭

(厦门力祺环境工程有限公司,福建 厦门 361100)

现阶段我国电能生产仍以燃煤发电技术为主,在实际运行过程中,煤炭在燃烧前会经历卸料、转运、筛分等过程后运送至锅炉内,在多方面因素的影响下,使得输煤系统不可避免地出现粉尘问题,轻则对工作场所环境造成一定程度污染,重则引发爆炸事故并威胁到人员生命安全。在此背景下,如何强化输煤系统的粉尘治理效果愈发受到火电厂的重视。

1 输煤系统粉尘的危害及影响

分析输煤系统运行期间粉尘造成的危害,具体表现为:

1.1 易燃易爆性危害

当粉尘与空气中氧气充分接触后,会让粉尘具备自燃性,若粉尘产生热量持续增高并形成氧化反应,当温度达到临界值时极易导致粉尘出现自燃现象。同时,若在密闭环境内发生粉尘自燃现象,形成的有毒气体会对人体健康造成一定影响。同时,粉尘燃烧期间其燃烧体积会随着氧化反应速度的变化而持续增大,并导致燃烧区域内形成冲击波,而当冲击波超过300 m/s的临界值时,工作场所内的燃烧会转变为爆炸,严重危害的人员生命安全。

1.2 致病性危害

致病性已然成为粉尘危害的主要特征之一,若工作人员长期在工作场所内吸入大量粉尘,极易增大尘肺病的发生概率,人体内肺组织因大量粉尘的滞留形成弥漫性纤维化的病症,不仅导致人体免疫、抵抗能力明显下降,甚至威胁到人员生命健康。相关统计表明,尘肺病已然成为我国发生率相对较高的职业病之一,不仅对患者及其家属的精神、生活造成严重负面影响,同时增大企业经济损失。

1.3 设备与环境危害

输煤系统运行期间大量粉尘的产生会对工作环境造成较大污染,在长期运行条件下,其系统设备极易出现大量粉尘附着、渗透的现象,继而导致设备部分零部件出现严重磨损,增大设备出现故障异常的概率,甚至因粉尘影响导致设备运行年限缩减。

2 输煤系统治理前存在的问题

发电厂的运行主要是借助输煤系统将煤炭资源从卸煤点运输至锅炉煤仓,而在客观条件、技术能力等因素的限制下,使得输煤系统在运行期间易产生大量粉尘,其具体问题表现为:

(1)运行期间主要以落煤管为载体将原煤运送至皮带运输机,当皮带运输系统以2.5m/s的速度运行时,存在于胶带面的原煤因振动、挤压、摩擦形成大量粉尘,同时煤粉在导料槽气压增高的影响下从出口或接缝位置大量喷出。以往对于粉尘的治理,主要是视情况在导料槽两边进行挡煤皮子的安装,但因导料槽与挡煤皮子不贴合、皮子硬度较大,使得粉尘治理效果不明显,无法将工作场所内的粉尘含量控制在预期范围内。

(2)运行期间碎煤机的环壁与环锤相互作用下极易形成鼓风,原煤破碎后大量粉尘的产生使得碎煤室的粉尘浓度始终保持在限定值以上,因对下落煤粉处理不到位导致发电厂粉尘问题加剧。

(3)若运行过程中实际运输量超过设定标准,或者是部分位置存在积煤粘附过多情况,极易因落煤管发生堵煤现象而形成粉尘。同时,若落煤管转角位置的煤流动态安息角小于其运行方向,在接触漏斗时记忆增大落煤管出现冲击性堵煤的现象。另外,若工作期间相关人员未做到对系统的定期检查清理,极易因积煤持续增多导致落煤管发生堵塞,不仅对现场人员生命安全造成威胁,亦对发电厂发电效率的控制产生影响。

3 曲线落煤管结构及作用原理

3.1 系统结构及部分的作用原理

作为燃煤发电厂输煤系统中的重要组成,曲线落煤系统发挥着至关重要的作用,其主要构成部分涉及到头部导流罩、三通分料器、曲线落煤管、头部漏斗、纠偏器、调节法兰等。文章以某电厂为例,改造前为折线落煤管,运行期间极易因煤流下降速度过高而形成诱导风,致使粉尘浓度持续增高,且煤落管与原煤之间极易因碰撞形成噪声污染。鉴于此,该电厂结合实际情况的分析,利用曲线落煤管来取代传统方案。

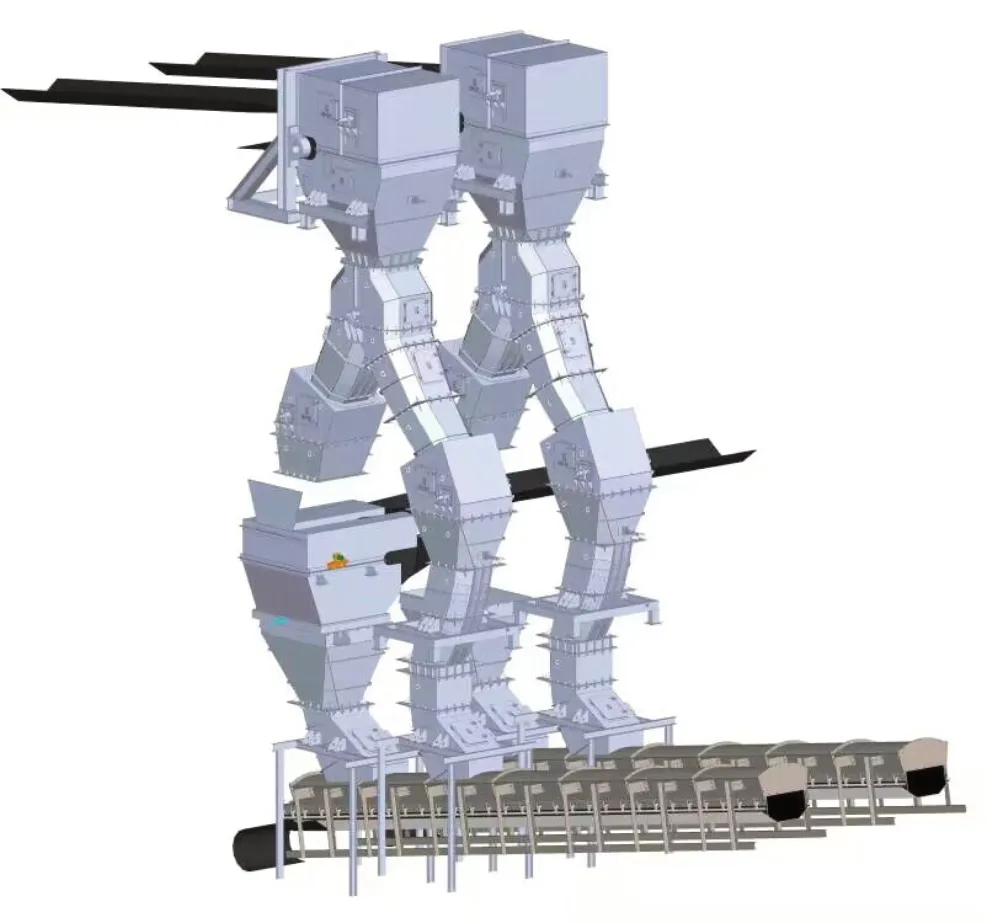

图1 曲线落煤系统

对于头部导流罩的设计,作为落煤管系统中的重要组成部分,导流罩发挥煤流运动方向改变的功能,并以集束流动来取代煤流自由下落的态势,所以输煤系统中煤流流动是否合理与导流罩及其挡板的合理设计之间存在密切关联。为保证导流罩挡板的设计契合实际需求,需在充分参照设计要求的前提下,对煤流运动曲线和挡板曲线的夹角进行优化控制,通过对撞击现象的抑制来达到减少动能损失的目的,并实现对扬尘与挂煤情况的有效控制。结合对实际设计需求的分析,基于对相关数据的采集来确定挡板与导流罩的尺寸与结构,以≯10°为基准进行挡板曲线与运动曲线的夹角控制,实现以集束流动的形式来减小煤流撞击,实现对输煤系统粉尘治理效果的提升。

对于三通分料器的设计,目前常用包括套筒式、翻板式、扇形翻板式三种。该构件的主要原理是:以旋转轴为载体进行电液推杆的连接,在运行状态下带动轴上套筒、挡板进行转动,最终达到煤流换向的目的。在运行期间使用翻板式三通分料器,其主要优势包括结构简单、换向快、体积小等,但因技术条件等方面的影响,使得分料器在运行期间因煤粉占据导致挡板与侧壁之间出现卡死情况。运行期间扇形翻板式分料器的应用,主要是利用扇形凹槽进行翻板的取代,可实现对积煤问题的有效解决,但在实际运行期间,若扇形翻板在“零”煤流速度时处于中位,此时扇形翻板会在煤流的撞击下逐渐形成变形问题,且系统轴承在较大径向力的作用下减少运行寿命,亦会导致大量粉尘的出现。

对于套筒式三通分料器的设计,主要是基于对翻板式、扇形翻板式分料器问题的分析,对其结构进行优化改进。运行期间可有效规避变形、积煤等问题出现,但劣势在于结构复杂,且安装期间需利用限位装置对分料器套筒进行单独固定。

结合对上述分料器情况的分析,该发电厂对于三通分料器的应用,自主设计两侧带挡板的翻板分料器方案,相较于其他类型分料器的应用,在换向效率、结构简单等方面存在显著优势,且分料器与侧壁之间积煤问题可利用两侧弧板有效解决,可保证在多种运行工况中始终保持较为稳定度运行状态。

对于曲线落煤管的设计,以往折线结构的应用,因其结构简单使得运行期间易产生大量煤尘,且尖角位置极易因动能流失过多而形成挂煤现象。同时,内壁与煤流在运行期间易形成较大冲击,进而形成严重噪声污染。鉴于此,可依托于圆截面,通过对不同曲率曲线的过滤来优化落煤管设计,可在有效解决挂煤问题的同时,避免因反复撞击形成噪声污染。且曲线落煤管的设计还可发挥出风速诱导控制的作用,通过对皮带速度与煤流水平速度的同步控制来减少粉尘。

3.2 曲线落煤管理尘特点

火电厂输煤系统中应用曲线煤落管系统,可实现以“集中式”的有序滑落来取代传统的“爆炸式”无序坠落,实现从源头处做到对粉尘问题的有效抑制。

4 综合治理办法及治理效果

4.1 综合治理办法

4.1.1 导料槽改造技术

输煤系统运行期间粉尘的形成与空间是否密闭之间存在密切关联,而实现对粉尘问题的有效治理,可利用全封闭沉降室导料槽来取代传统导料槽形式。即应用沉降式导料槽来优化构建输煤系统,其导料槽构成涉及到沉积区、耐磨板、导料槽本体、挡帘、中间段密封箱、尾部密封箱等。通过在皮带机接料匙位置进行沉积区的安设,实现对含尘空气以抑制空气流速的方式来稳定控制,在促进浮尘有效沉积的同时,以物料层为载体进行沉积粉尘的收集。基于对高低间隔的挡帘有效设置,可在沉积区内对气流流速进行逐步控制。结合对实际粉尘治理需求的分析,将无动力回流装置视情况安设于导料槽上部位置,通过形成诱导风在导料槽与煤落管内进行环流的生成。同时,可配合缓冲床将双层密封的滑板、裙板设置于两侧位置,并在导料槽出口部位按照相应要求进行挡帘的设置,避免原煤在下落过程中形成的灰尘大量外散,结合对防溢裙板的有效应用,可进一步促进输煤系统粉尘防治效果的提升,确保在导料槽内原料粉尘得以充分沉淀。

例如,2019年某发电厂对输煤系统导料槽进行改造。据悉该厂以往运行期间主要采用普通导料槽,不仅频繁出现问题故障,并且因密封效果较差,导致工作场所粉尘浓度长期处于较高状态。且运行期间14条传输皮带运行寿命明显下降,不仅影响到发电厂效益创造,甚至因粉尘污染较大威胁到人员生命安全。对此该厂进行密封式导料槽技术改造,实现对粉尘、磨损问题的有效解决,并促进输煤系统运行稳定性的提升。

4.1.2 水喷雾系统改造

为实现对粉尘的综合性治理,可对辊筒与皮带非工作面位置,且无法与燃煤直接接触的位置进行水喷雾系统的安设,喷雾系统以间断式喷雾位置,实现对扬尘问题的有效抑制。对于水喷雾系统的改造,可将高压喷雾作为主要构成系统,并依据实际治理需求选用高压自清洁螺旋喷头,避免在运行期间出现喷头堵塞现象。同时,依托于自动反冲洗过滤装置的有效安设,可实现定期对过滤装置进行自动化清洁,确保其滤芯始终处于清洁状态。对于水喷雾系统的改造,可以0.058 mm为基准进行过滤精度控制,并保证压力损失控制在0.01 MPa,以0.02 kg/min为基准进行各喷头喷水量控制,通过将雾化粒度控制在5~30μm范围内,可进一步提升喷雾系统的除尘效果。

另外,需在系统改造时增设可重复利用冲洗水的功能,并依据对皮带运行速度、表面水分蒸发速度的计算与分析,对喷雾间隔、持续时间进行精准设定,进而在保证粉尘治理效果符合预期需求的同时,进一步提升水资源利用率。以兴安热电公司为例,在冬季阶段输煤系统运行期间,受到暖空气的影响,在皮带运输期间煤粉极易形成粉尘,进而威胁到人员人身安全。对此该公司利用新型喷雾设备对原有喷雾系统进行改造,分别在易起粉、落煤点等位置进行喷雾装置的设置,并将喷雾式喷淋装置安设于回层皮带位置,结合对水膜除尘器的合理安设,实现对粉尘问题的有效治理,为现场人员营造更为安全、舒适的环境。

4.2 治理效果分析

经综合治理改造后,电厂输煤系统相关设备运行稳定性得以显著提升,通过密封性提升以及对粉尘漏电的处理,实现对扬尘问题的有效抑制,无论是皮带栈桥还是输煤系统转运站,其粉尘浓度均控制在4 mg/m3范围内,不仅有助于降低人员清洁场地、维护设备的工作量,亦可保障现场人员不受粉尘的危害与影响,实现对现场文明卫生条件的改善,确保电厂运行负荷符合相关粉尘浓度控制要求与标准,进而在提升电厂运行安全性的同时,促进燃煤电厂运行朝着生态化、节能化的方向持续发展。

5 结论

综上所述,粉尘综合治理措施的实施,一方面可为人员人身安全提供保障,另一方面则有助于促进电厂达到节能环保的发展目标。鉴于此,为实现对输煤系统粉尘的有效治理,要求燃煤电厂在明确粉尘浓度控制标准的前提下,对燃煤系统运行现状进行深度分析,在此基础上通过改进水喷雾系统、优化曲线落煤管设计、改善导流槽系统来促进粉尘治理效果的显著提升,避免粉尘浓度过高威胁人员生命安全,并有助于促进燃煤电厂朝着可持续、绿色化的方向持续发展。