复杂油气田调堵剂WPL-12的研究与应用

吴清辉,吴海宁,刘凤霞,魏子扬

1.中海油能源发展股份有限公司工程技术分公司,天津 300450;2.天津大港油田滨港石油科技集团有限公司,天津 300280

渤海某油田为海上大型整装油田,油田主力含油层系发育于新近系明化镇组下段及馆陶组,是以河流相为主的沉积体系。油层总厚度大、小层数目多且单层厚度薄,油水关系复杂,储层内部结构复杂,原油具有“三高三低”特点(密度高、黏度高、胶质沥青质含量高、含蜡量低、含硫量低、凝固点低)。经过多年的注水开发,油田油水井间水流优势通道发育,水驱效率变差,油田综合含水84.5%,部分井高达99.8%,完全水淹,甚至关井,严重影响油田生产。调剖调驱技术作为稳油控水的有效技术手段,在该油田矿场得到应用[1-4]。近几年,油田将聚合物凝胶、复合凝胶、纳米分散体、聚合物凝胶+颗粒复合体系等多种调剖技术进行了矿场应用,取得了一定的效果[5-7]。因油田注入水水质复杂、油水关系与小层识别不清、注入压力限制等问题,现场实施过程中存在着注不进、注入压力高或者注进堵不住的问题,影响了实施效果。为提高渤海油田调剖调驱效果,本研究以活性低分子乳液聚合物为主剂、复合有机酚醛为交联剂,得到目标调堵剂WPL-12,研究了调堵剂WPL-12 配方组分影响因素,考察了调堵剂WPL-12热稳定性、注入封堵性、耐冲刷性和驱油性能。

1 实验部分

1.1 材料与仪器

乳液聚合物(相对分子量2×106~5×106)、复合有机酚醛交联剂(有效含量≥20%),工业品,中海油能源发展股份有限公司工程技术分公司;现场注入污水,水质分析数据见表1;Brookfield DV2黏度计,美国Brookfield 公司;Memmert UN260 恒温箱,德国Memmert公司;岩心封堵实验物理模拟实验装置、岩心夹持器,江苏海安石油仪器厂;原油,某复杂油田脱气原油;人造胶结岩心ϕ38 mm×100 mm,北京华瑞新城科技有限公司;SCOTT 瓶等,江阴市精英实验仪器有限公司。

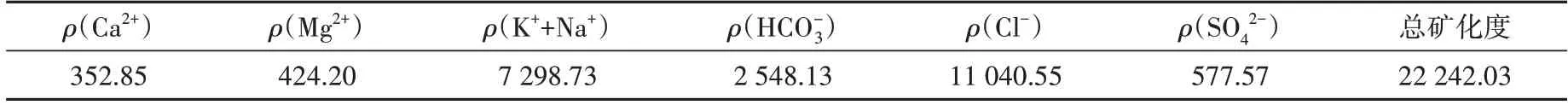

表1 渤海某油田注入污水水质分析mg·L-1

1.2 实验方法

1)WPL-12 配制。按比例往配液水中加入乳液聚合物,搅拌条件下,加入复合有机酚醛交联剂,继续搅拌10 min,即为WPL-12凝胶液。

2)WPL-12 成胶时间与强度的测试。按照体系配方比例配制WPL-12 乳液聚合物交联溶液,61.5 ℃恒温烘箱放置(模拟地层温度),定期观测体系成胶情况,成胶时间和强度观测参照文献[7-9]。体系状态由初始N~L 级变为HL/LM 级(HL/LM 级:可流动凝胶[8~10]),体系黏度大幅增加,此时的时间即为成胶时间;体系达到成胶时间后继续放置48 h,观察体系状态(M~R 级:几乎不流动凝胶到不流动凝胶)并测试其黏度,表示成胶强度。

3)岩心物理模拟驱替测试。用配液水配制WPL-12 乳液聚合物成胶液,通过岩心物理模拟实验装置,向人造胶结岩心注入乳液聚合物成胶液,记录注入压力。恒温密封放置一段时间,再水驱,记录注入压力。测试堵剂体系的注入封堵性、耐冲刷性等性能,实验温度61.5 ℃、实验用水为现场注入水。

4)驱油效率评价实验。按照油田储层物性,采用人造胶结模拟岩心(岩心规格ϕ38 mm×100 mm、渗透率1 500 mD)评价。岩心抽真空饱和水,测试水相渗透率,然后岩心饱和油,水驱至含水率98%,计算水驱驱油效率,再注调堵剂0.3 PV(PV为岩心孔隙体积,下同)恒温(61.5 ℃)放置15 d,后续水驱至含水率98%,计算最终驱油效率,依据驱油效率变化评价调堵剂驱油性能。

2 结果与讨论

2.1 WPL-12成胶影响因素

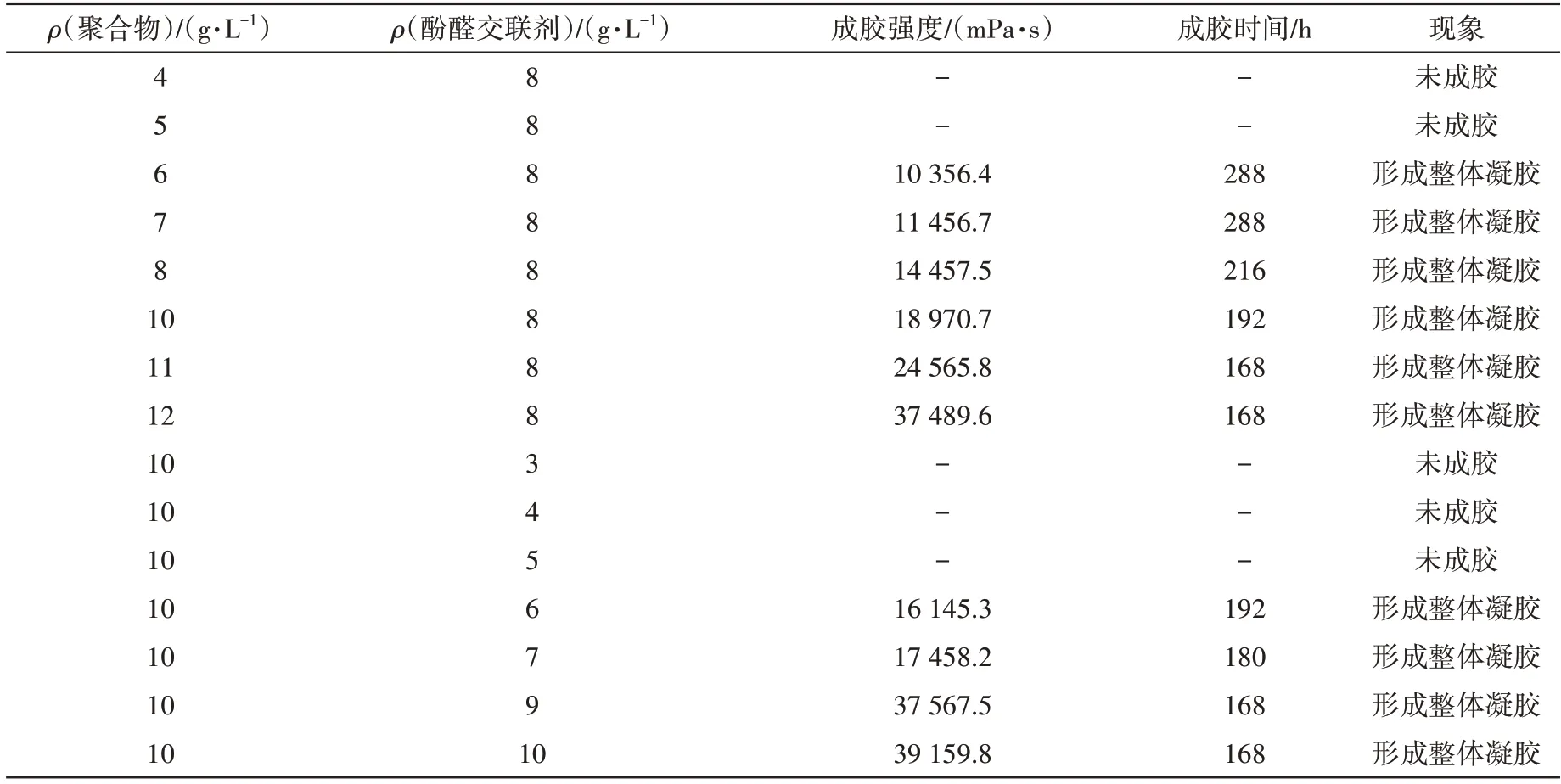

用现场配液水配制不同浓度WPL-12 和有机复合酚醛交联剂的交联成胶溶液,按照成胶时间与强度测试方法观测成胶性能,进而考察聚合物和交联剂对体系的成胶性能影响,结果见表2。由表2 可知:乳液聚合物质量浓度6~12 g/L 和交联剂质量浓度6~10 g/L 时能够形成三维网状结构体的凝胶体。乳液聚合物质量浓度低于6 g/L、交联剂质量浓度低于6 g/L 时,体系不成胶,主要是因为聚合物和交联剂能够成胶的交联点比较少,交联密度不够,难以形成有效的三维网状体,束缚水滞留不住,表现为不成胶。

表2 不同浓度聚合物和酚醛交联剂对成胶性能的影响

2.2 WPL-12性能评价

体系性能评价采用高低2 种强度配方,其中,高强度配方12 g/L 聚合物+10 g/L 交联剂,低强度配方8 g/L聚合物+8 g/L交联剂。

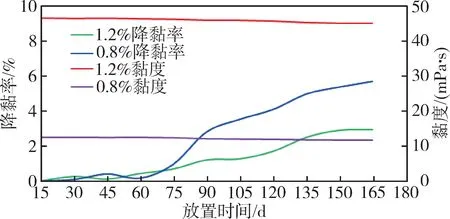

2.2.1 长期热稳定性

凝胶调剖剂的长期热稳定性是现场应用有效期评价的一项主要指标。为考察体系的长期热稳定性,用现场配液水配制高低2 种强度交联溶液,置于61.5 ℃恒温烘箱内,定期测定体系黏度并计算降黏率,结果见图1。其中,1.2%为高强度凝胶,即12 g/L 聚合物+10 g/L 交联剂;0.8%为低强度凝胶,即8 g/L 聚合物+8 g/L 交联剂。由图1 可知:2 种体系随试验时间的延长而强度缓慢下降,降黏率随之增大;存放180 d 后凝胶体未见脱水,降黏率小于10%。这说明2 种体系的热稳定性都很好。可能原因是乳液聚合物分子量相对较低,形成的三维网状结构体更加致密与牢固,束缚水很难外溢,体现耐温能力强,表现为长期稳定性好。

图1 黏度与降黏率随时间的变化

2.2.2 注入能力

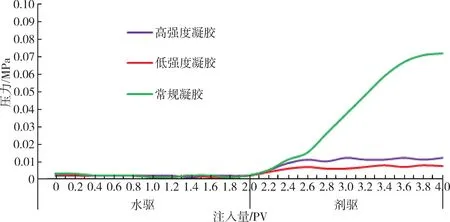

调堵剂能够顺利注入地层是现场实施应用的前提,其初始黏度越大,注入性能越差。为考察调堵剂的注入能力,用配液水配制不同浓度的乳液聚合物溶液,测试其黏度,同时应用物理模拟封堵实验装置以1 mL/min 的速度向模拟岩心(岩心参数见表3)注入大剂量驱替调堵剂2.0 PV,观测注入压力情况,评价体系注入能力,结果见表4 和图2。从实验结果可以看出:高强度乳液聚合物凝胶注入压力从0.005 MPa 小幅上升至0.012 MPa,压力稳定在0.011 MPa;低强度乳液聚合物凝胶注入压力从0.004 MPa 小幅上升至0.008 MPa,压力稳定在0.008 MPa;常规凝胶(3.6 g/L 聚合物+10 g/L交联剂)注入压力从0.005 MPa 大幅上升至0.072 MPa,压力一直呈上升趋势。乳液聚合物凝胶注入压力增幅小且平稳,体系能够进入岩心深部形成稳定流动态势,说明其具有良好的注入性能[11]。体系的注入能力好,主要是乳液聚合物分子量相对较低,水力学半径小,增黏能力不强,加上体系本身含有活性组分,表现为体系初始黏度低,注入压力升幅要低于常规凝胶的注入压力升幅。

图2 注入能力比较

表3 模拟岩心参数

表4 聚合物黏度与浓度关系

2.2.3 封堵性能

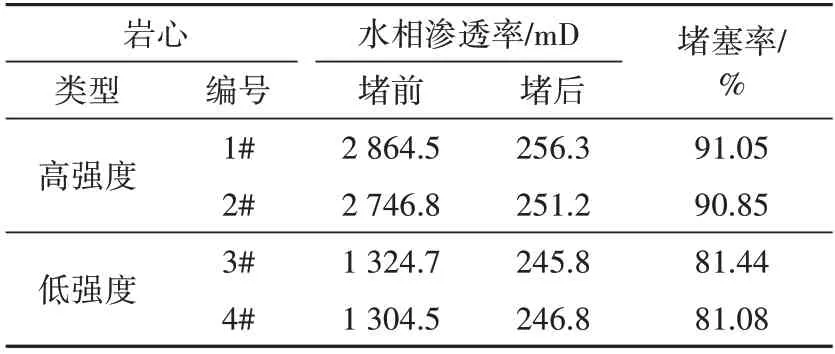

为模拟调堵剂在地层的成胶情况,按照物理模拟封堵驱替实验方法,用配液水配制高低2种强度成胶液,以1 mL/min 的注入速度,用封堵实验装置向岩心中驱替0.3 PV 的成胶液,61.5 ℃恒温放置15 d,观测注入调堵剂前后的压力变化情况,依据压力变化情况计算渗透率进而评价其封堵能力,结果见表5。由表5 可知:高强度体系的封堵率分别为91.05%和90.85%,低强度体系的封堵率分别为81.44%和81.08%。高低强度体系封堵能力均大于80%,说明体系注入到人造胶结模拟岩心中能够发生交联反应,形成高强度的凝胶体吸附于砂体表面,从而起到很好的封堵作用。

表5 模拟岩心封堵实验结果

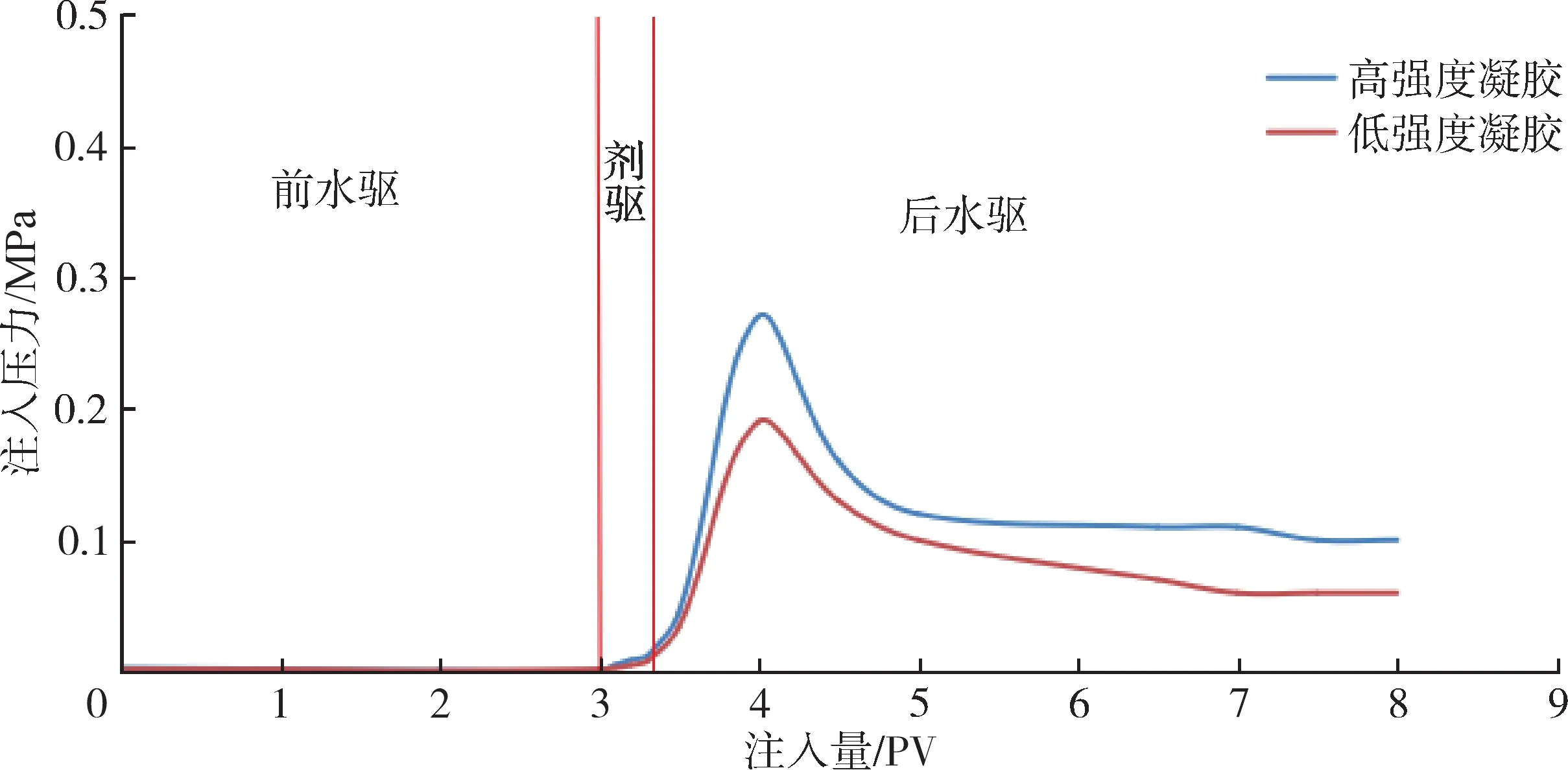

2.2.4 耐冲刷性

调堵剂的耐冲刷能力会影响其在地层的封堵效果[11]。为此,模拟调堵剂的耐冲刷性,用现场配液水配制高低强度凝胶液,通过物理模拟实验向人造模拟岩心挤注0.3 PV 的凝胶液,61.5 ℃恒温放置15 d,继续水驱8 PV,观测压力变化情况,结果见图3。由图3 可知:高低强度凝胶液成胶,后续水驱8 PV 后,注入压力能够维持稳定,且比初期水驱注入压力提高10 倍以上,说明体系耐冲刷性能良好。

图3 耐冲刷性比较

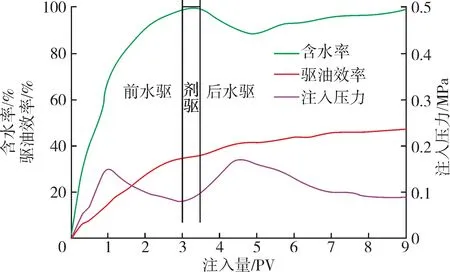

2.2.5 驱油性

使用人造非均质模拟岩心,抽真空饱和水(饱和6 h,直至不见气泡为止),水驱后测水相渗透率。饱和油61.5 ℃恒温老化24 h,水驱至含水率98%后,计算水驱驱油效率。注入高强度乳液聚合物凝胶液0.3 PV,61.5 ℃恒温放置15 d,继续水驱至含水率98%,计算注入调堵剂后总的驱油效率,依据前后驱油效率情况评价体系的驱油性能,结果见图4。由图4 可知:调堵剂能够进入岩心深部并在岩心中成胶,后续注水压力上升,改变水流流向,提高水驱驱油效率,驱油效率从32.1%提高至47.1%,提高驱油效率15.0%,驱油效率良好。

图4 驱油效率比较

2.3 现场应用

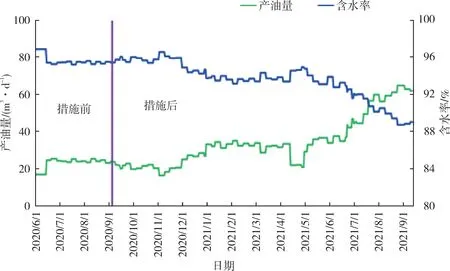

D41 井为渤海某复杂油田3 号井区注水井,2009 年9 月投产,生产馆陶组,注水层位L50~L102 层,注水初期注入压力1.58 MPa,注入量61.52 m3/d。2012 年3 月重新完井,由笼统注水改分层注水,D41 井2020 年6 月注水量1 429 m3/d,注水压力8.3 MPa。因长期的注水开发,周边受益油井7 口(井位图见图5)注入水突进现象严重,导致油井含水率上升明显。动态分析显示,注入水主要沿主河道方向的高部位油井G44 和G54H 突进。为控制水窜和抑制油井含水率,急需调剖。基于目标油田和井组分析及认识,要求调堵剂具有良好的注入性、封堵性和长期热稳定性。根据上述WPL-12 研究结果,该井于2020 年9 月采用WPL-12 凝胶((8~10) g/L 聚合物+(6~8) g/L 复合有机酚醛交联剂)调剖,封堵水流优势通道,累计注入凝胶工作液6 013 m3,实施措施后油井含水率大幅下降,最大降幅达9.3%。G44 井和G54H 井的生产动态曲线如图6~7 所示。由图6~7 可知:采取调剂措施后,两口目标油井的含水率逐渐降低,产油量逐渐增加。截至2021 年9月,两口目标油井累计增油8 374.1 m3,增油效果明显。

图5 D41井周边受益井井位

图6 G44井生产动态曲线

图7 G54H井生产动态曲线

3 结论

1)乳液聚合物质量浓度6~12 g/L 和交联剂质量浓度6~10 g/L 范围内WPL-12 交联体系成胶性能良好。61.5 ℃存放180 d凝胶体未脱水,降黏率小于10%,热稳定性良好。不同强度的凝胶封堵能力大于80%,注入压力从0.005 MPa小幅上升至0.012 MPa,注入压力升幅小且平稳,注入性能良好。

2)现场应用表明,油井含水率最大降幅9.3%,累计增油8 374.1 m3,该调堵剂适用复杂油气田调剖,增油效果明显,具有很好的推广前景。