提高劲性柱与混凝土框架梁复杂梁柱节点钢筋一次施工合格率

陈其灿,黄国平,杨春生

(中建海峡(厦门)建设发展有限公司,福建 厦门 361021)

1 工程概况

厦门西海湾邮轮城5#地块EPC项目总用地面积45 067.00 m2,总建筑面积421 150 m2。其中地上建筑面积298 350 m2,地下建筑面积122 800 m2,共分写字楼、酒店、旅馆及周边裙房组成,其中写字楼共28层,建筑高度138.25 m,层高4.2 m;酒店共29层,建筑高度133.55 m,层高3.7 m;旅馆共32层,建筑高度152.05 m,层高3.8 m;周边裙房为连体商业,共7层,建筑高度25.15~38.15 m;地下室为连体地下室,共3层,层高3.5 m、4.2 m、6 m。内隔墙为砌体、轻钢龙骨隔墙、复合材料轻质大板墙等,外围护采用复合幕墙,局部外墙采用涂料、面砖面层。主楼工程采用冲孔灌注桩和天然筏板基础,裙楼拟采用天然筏板基础,建筑工程等级为一级。

2 施工过程

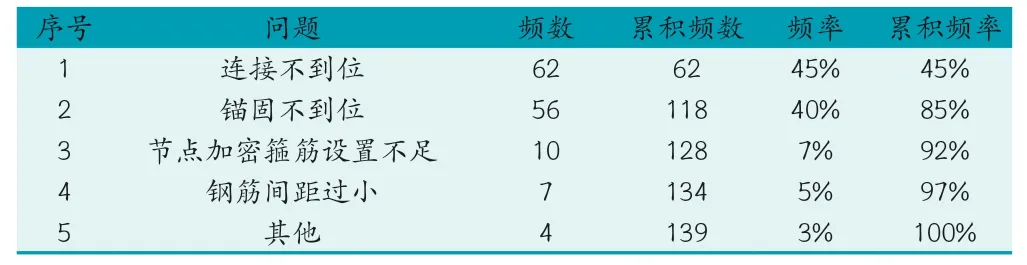

施工控制要因确认。为了找到影响劲性柱与混凝土框架梁复杂梁柱节点钢筋施工质量的主要问题,根据《建筑工程施工质量验收统一标准》《钢结构工程施工质量验收规范》要求,项目部对三个同类型工程的竣工资料进行调查,共检查766点,其中总共发现了139个缺陷点。劲性柱与混凝土框架梁复杂梁柱节点钢筋施工质量合格率为:(766-139)/766=82%。经过对调查得到的数据进一步整理与讨论,具体质量缺陷统计分析结果如表1所示。

表1 不合格因素问题统计表

针对“连接不到位”及“锚固不到位”的问题,项目部及公司技术部门组成的专家团队,进行专项论证。专家组采取现场检查、试验和调查分析等方式,找到了以下三个问题,并采取了相应的措施。

2.1 遇到问题

2.1.1 连接方法不完善

据统计,项目劲性柱总数共计828根,钢筋量浩大,对钢筋要求较高,每个柱节点对应的梁标高、截面均有差别,需一一对待,逐一核对,避免加工错误出现安装不协调的情况,而增加现场处理的难度,产生质量隐患,影响安装进度。在劲性柱与混凝土框架梁复杂梁柱节点钢筋施工时,发现所使用的传统穿孔法不符合现场施工条件。由于开孔较多,难以满足钢柱定位精度以及钢筋绑扎精度的要求。且项目钢柱截面板厚较大,不易实现机械化开孔。同时有角度梁连接时钢筋超出梁槽,套筒容易出现偏位、破坏等问题。

2.1.2 图纸深化方法不完善

本项目劲性结构梁柱节点深化设计极为复杂,节点期存在框架梁柱节点加密箍筋、框架梁横向钢筋及箍筋、框架柱竖向钢筋、连接套筒或搭筋板等元素在三维空间交叉布置。钢结构深化过程中仅以本专业为出发点,未能全面考虑,钢筋模板等其他专业班组施工内容,部分深化出现遗漏、偏位,预留空间不足,三维空间碰撞冲突等问题。

2.1.3 下料方法不完善

小组成员对两个采用传统下料方法的项目以及两个使用BIM辅助下料的项目进行调查,以此确定钢筋下料方法对钢筋下料合格率的影响大小。查验班组的钢筋下料单,根据施工图纸对现场施工完成的钢筋进行查验,调查频数达100个,调查情况如表2所示。

表2 钢筋检测合格率调查表

通过小组的调查发现,未使用BIM技术辅助下料的项目钢筋合格率远远低于使用BIM技术辅助下料的项目,传统的CAD图纸只能够在平面上提供钢筋的数据和定位。因此经常导致钢筋出现下料错误的问题。

2.2 解决办法

2.2.1 优化连接方法,采用全搭筋板焊接连接方式

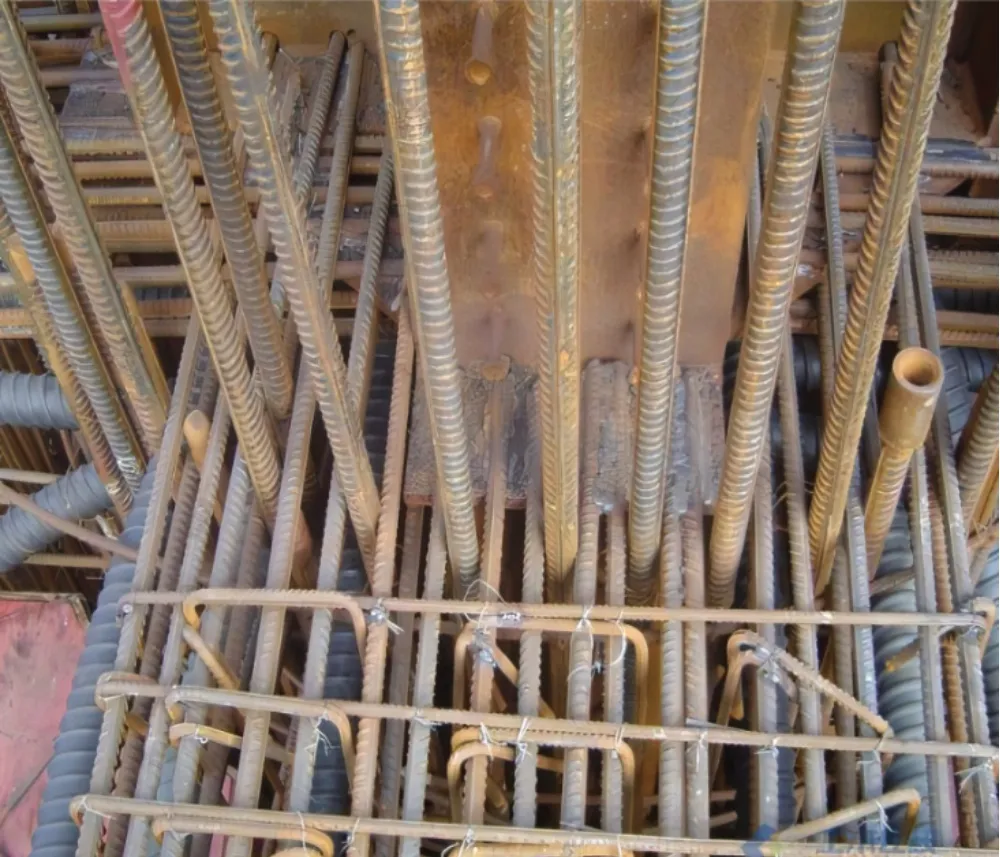

经小组成员商讨,针对传统穿孔方法决定采用搭筋板焊接方式进行劲性柱与混凝土框架梁复杂梁柱节点钢筋施工(图1)。在混凝土梁上下主筋对应钢柱的位置设置搭筋板,再将混凝土梁的纵筋焊接在搭筋板上。针对套筒偏位损害则通过梁的一端采用搭接板代替套筒来解决此项问题(图2),在工厂预制钢构的过程中提前改变连接件的样式,梁连接两端一端使用套筒作为连接件,一端使用搭接板作为连接件,完善连接方式。

图1 劲性钢结构搭筋板连接

图2 采用搭接板替代套筒施工图

图3 优化调整后整体节点模型

2.2.2 利用BIM技术建立复杂梁柱节点三维模型图进行碰撞分析及图纸深化劲性柱图纸二次深化设计是劲性柱与混凝土框架梁复杂梁柱节点顺利施工的前提

①建立BIM模型,包含按施工计划(时间段、范围、进度、标段)建立构件模型和钢筋模型。

②导入专业图纸进行检测。对搭建劲性钢模结构的BIM模型,在BIM平台上进行整合,通过施工漫游及碰撞检查,分析结构间的碰撞点,并导出碰撞报告。通过碰撞报告发现钢筋劲性钢结构的冲突问题,并对其问题进行解决。对于梁上部第一排主筋同处于一个标高,因为相互不能错开根钢筋之间与钢柱冲突严重的问题。采用梁上部第一排主筋和第二排主筋位置设置搭筋板进行钢筋的焊接连接,这样就避免了筋与钢筋之间的冲突,也解决了钢筋与钢柱的连接问题。对于钢筋与劲性结构碰撞问题,将搭筋板提前对柱筋进行定位、穿孔,保证钢筋可以穿过。

2.2.3 利用BIM技术辅助下料,提高下料精度

钢筋在本工程的占有比重较大,对钢筋下料的要求较高,传统的CAD图纸只能提供平面的数据,对于钢筋下料的帮助比较有限,现场中存在钢筋下料偏差大,锚固长度不足等问题,因此小组决定采用运用BIM技术模拟实体模型,导出节点模型数据辅助下料。

①在BIM三维软件中建立劲性柱与梁柱节点模型。②将节点模型数据导出,生成下料单,辅助钢筋加工。③指导工人现场根据模型导出制成的下料单进行钢筋加工。

通过BIM模型,生成数据,对比传统CAD提供的数据再由人工进行核算,增加了数据的可靠性,减少材料不必要的浪费,而且BIM模型导出下料单速度快,可以针对图纸变更迅速得出更新的数据。

3 总结

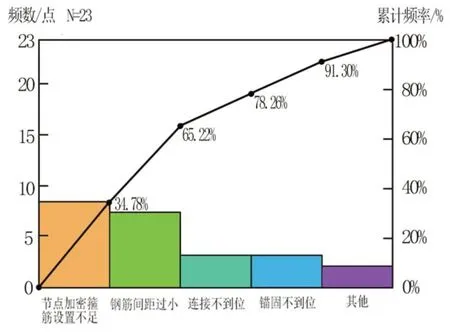

实施对策后对厦门西海湾邮轮城5#地块EPC项目劲性柱与混凝土框架梁复杂梁柱节点钢筋施工质量情况进行统计,其施工质量均达到了验收标准,调查点数500个,不合格点仅为23个,劲性柱与混凝土框架复杂梁柱节点钢筋施工质量合格率为95.4%!以下对这些验收质量问题进行汇总至表3,并绘制排列图4。

图4 梁柱节点钢筋施工质量问题排列图

根据调查表绘制排列图:

通过技术运用的改良和优化,有效保证了劲性柱与混凝土框架复杂梁柱节点钢筋施工,提高了施工效率。经过对劲性柱与混凝土框架复杂梁柱节点钢筋一次施工合格率进行全面调查,从以上统计可以看出连接不到位、锚固不到位已经从主要问题变为了次要问题,其他影响劲性柱与混凝土框架复杂梁柱节点钢筋施工质量的因素也得到了显著改善。最终一次合格率为(500-23)/500=95.4%,在保证质量的同时大大提高了工作效率,劲性柱与混凝土框架复杂梁柱节点钢筋施工的外观质量明显得到提高,受到业主和监理的肯定,提高了公司的施工信誉,为以后的相类似工程施工提供有力的技术保证。