灰渣固废物的定量装载技术研究

闫世武,汤新明,陈 欣

(南京源悦信息技术有限公司,江苏 南京 210012)

文章提出的灰渣固废物定量装载技术方案以车辆原始数据为基础,使用数学计算模型处理数据,得出装载设定量、铲料设备的预工作次数及下料设备转向频率和持续时长等技术参数,使用自动化设备对灰渣固体废弃物进行采集、装载及精准控制堆料均匀,避免超装、落灰等现象。定量装载技术可优化灰渣固体废弃物的输送和装载环节,从而实现灰渣固体废弃物的装载过程可控制、自动化及智能化,提高煤电企业的灰渣固体废弃物市场竞争力并且提高经济效益和社会效益。

1 技术架构

目前煤电企业所采取的灰渣固废物运输方式涵盖了气力输送、水力输送、车辆运输等多种方式,主要采用管道运输或者铲料车机械运输搭配现场人工管理的方法,因这些方式不可控性高、运输距离远,所以本系统从固体废弃物的装载环节进行优化改进。

灰渣固体废弃物定量装载技术包括信息预处理模块、装载数据管理模块、铲取次数预测模块、设备监管模块组成。整体设计思路为通过系统内识别设备获取车辆原始数据,通过计算公式和数据模型处理得到铲料设备的预铲取次数、下料管道在某一位置持续下料的时间及切换频率。下图1为定量装载技术的技术架构图。

图1 系统架构设计图

2 技术详细设计

2.1 信息预先处理模块

灰渣固体废弃物定量装载技术的信息预处理模块用于对运输车辆的基本数据进行处理,主要包括车牌识别单元及权限划分单元。车辆在完成第一次称重后行驶至相应装料点,停在规定的区域内,定量控制系统的车牌识别设备会对其车牌进行拍照解析,根据传入系统的车牌号进行数据检索,找到与之匹配的车牌号并获取该车辆对应的第一次称重重量及待装料种。

权限划分单元用于校验车牌号识别得到的待装料种与其进入的装货点标记料种是否一致,若是匹配一致则给予车辆放料权限,若是不匹配则通过现场广播设备进行语音通知。

2.2 装载数据管理模块

本模块对车辆装载数据进行计算管理,数据管理模块获取当地交管局规定的运输车辆上路重量上限G,煤电厂内基于销售与库存情况而设置的放灰调整量设定为g1,运输车辆皮重为g2,根据公式:Q=G-g1-g2;其中Q即表示运输车辆设置的最终装车设定量。

目前,我国对权责发生制政府综合财务报告编制方法的理论研究尚浅,不利于财务报告的编制。我国的政府各部门都认识到了权责发生制政府综合财务报告的重要性,但是在编制的方法理论上研究不深入,并没有专门成立相关的组织机构对其进行研究。同时我国对于权责发生制政府综合财务报告编制的方法进行统一,但是没有对其意义以及目的进行介绍,不利于形成规范的权责发生制政府综合财务报告编制制度。

定量装载数据管理模块计算出的Q为系统中的重要初始数据,每辆运输车辆的Q都存在微小差异,下述内容中的设备定量铲取次数预测模块、设备监管模块都基于Q展开。

2.3 设备定量铲取次数预测模块

在2.2中已经获取车辆的基本数据并通过公式计算出了车辆的装车设定量,铲料次数预测模块将设定此值为目标值并通过计算模型得出对应车辆所需的设备预铲次数。铲料次数预测模块包括操控单元、监控单元、数据处理单Q元和预测单元。

2.3.1 操控单元

此单元用于操控铲料设备将固定量的灰渣固体废弃物向下料设备的运输管道输送,直至计量装置中显示累计实时重量达到装车设定重量,停止铲料工作。这过程中产生各种设备运行及固体废弃物相关数据将保存并应用在状态检测单元。

2.3.2 监控单元

监控单元将获取2.3.1功能中保存的车辆的装车设定重量Q及其他数据,通过历史数据统计获取铲料设备每次铲取的固定量灰渣固体废弃物重量g0,对现场测量得知重量为g0的灰渣固体废弃物的放置位置与运输管道横截面之间的最短距离L0,重量为g0的灰渣固定废弃物堆放形成的灰堆最大下地面面积为S0,获取计量设备中下料设备每次运输的实际灰渣固定废弃物重量gk。

在实际业务场景中下料运输管道与待运输的灰渣固体废弃物之间的位置关系会随着灰库内固废物实际堆放情况的变化而发生改变,所以捕捉上述数据尤为关键,将为后续的铲料次数的预测提供数据支持和技术铺垫。

2.3.3 数据处理单元

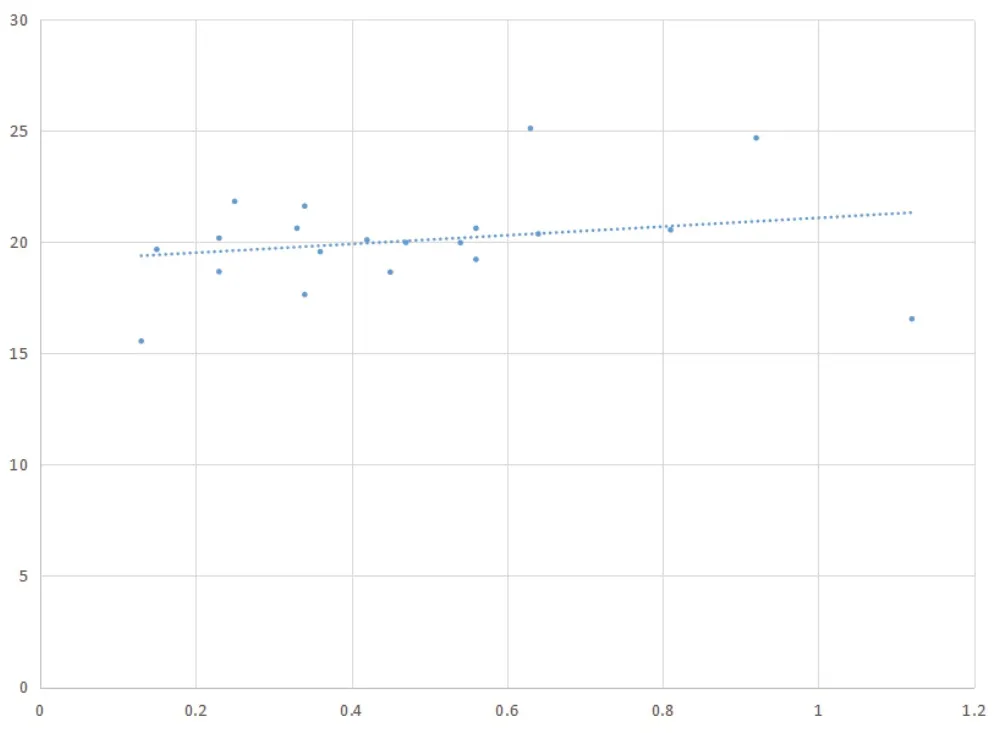

通过查询统计历史数据,可以得知每次定量铲取的灰渣固体废弃物重量与计量设备记录的灰渣固定废弃物重量之间存在偏差gu=g0-gk;在2.3.2单元中得到的最短距离L0和最大相对面积S0。利用上述数据对某次抽灰工作流程中的影响因子β进行计算,β=L0×S0;以一次完整抽灰工作流程中的重量差值与影响因子作为数据基础,制作数据组(gu,β),下表1为某煤电厂现场收集的数据组。

表1 (gu,β)数据组

对上述数据组进行线性拟合,得到下图2数据拟合分析图。

图2 线性拟合分析图

分析线性拟合分析图得到gu与β之间的线性关系gu=r×β+b;其中r表示重量差值gu与影响因子β之间的相关系数,b表示常数。

2.3.4 预测单元

预测单元将利用上述3个单元中采集的数据以及相关模型计算的结果对铲料设备的定量铲取次数进行精准预测。预测模型实时对每次抽灰过程中的影响因子β进行动态获取并输入,最终得到预测的动态铲取次数n,构建预铲取次数的实时预测模型预测完成后,铲料设备将开始工作直至铲取次数达到n即停止。

在实际使用场景中系统会获取计量装置保存的灰渣固体废弃物重量,当计量装置中重量达到装车设定重量Q时停止工作。根据模型计算得出此次的铲取次数n及铲料设备的实际工作次数对预测模型中的相关系数进行调整。

2.4 设备监管模块

当铲料设备将灰渣固体废弃物铲送至运输管道后即需要开始打开下料阀进行装灰,此功能模块的作用是通过公式计算得出下料管道保持某一角度持续下料时间的最合理、安全的值,继而控制下料管道与运输车辆装载口的角度,实现快速、安全且高效的下料工作。下料设备的监测管理分为三个单元:时间点计算单元、运行监测单元、操控切转单元。

2.4.1 时间点计算单元

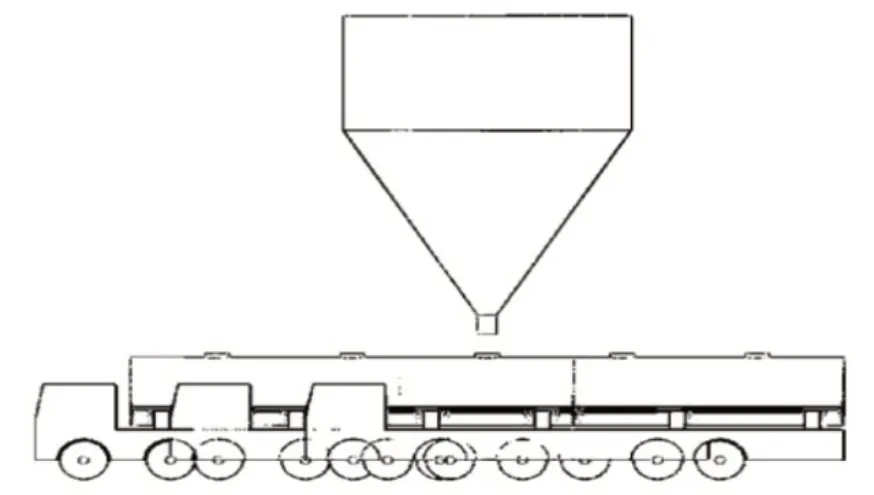

首先规定下料管道的初始状态为垂直于车辆装载口,如下图3示。

图3 车辆装灰位置示意图

先取得对应车辆的装车设定重量Q,随后打开阀门开始放灰,通过散装计量装置捕捉单位时间t内运输管道中下落的灰渣固体废弃物的体积V0和重量G0,获取当前灰种的密度ρ。通过公式计算得到下料管道内流经重量为Q的灰渣固体废弃物的时间为接着根据不同车辆的车舱高度获取其车辆装货的警戒高度h阈和达到此警戒值时的灰堆底部最大圆面积Sh阈。最后由计算得到车箱内灰渣固体废弃物形成的灰堆高度达到虚位预警高度线时,下料设备运输管道持续放料的时间T′为:当下料管道持续下料时间达到T′时则需要改变下料管道于车量装载口的角度,避免灰渣堆积造成放料不均匀及扬尘污染。

2.4.2 运行监测单元

此单元用于接收时间点计算单元的持续下料过程中切换角度的时间点数据,定量控制系统对设备管道下料时间进行实时监测,当时长到达时间节点时则自动控制现场设备对运输管道的角度进行调整。

2.4.3 操控切转单元

通过获取运行监测单元中的数据,定量系统对下料管道的转向进行自动控制,每个角度进行规定时长的下料动作,从而实现管道均匀下料,下图4即为下料管道转动装货示意图。

图4 下料管道转动装货示意图

系统规定tr为完成一次管道转向所需时长。当监测到下料设备垂直于车辆装载口的持续下料时间达到T′-tr,控制下料设备进行方向变换,若当前方向状态下下料的灰堆底部最大圆面积达到Sh阈则继续转换管道方向。尤其注意,运输管道在每个切换后的位置保持的持续下料时间不可超过

3 结论

灰渣固体废弃物定量装载技术抓住业务流程的关键环节进行优化,做到“三管到”,即管到关键处、管住关键事、管在关键时。

通过数据采集获得原始数据并使用相关公式和数据模型对其进行处理计算,最终得出精确的技术参数,保证现场铲料的定点、定量及下料口在下料过程中的转向频率及持续时间,从而提高了现场装载的效率和保护了人员安全,做到减员增效和经济、社会效益双提高。