环境地质调查中智能直推随钻测量装置的应用研究

孙平贺,周生伟,曹 函,高 强,程功弼,张 辉

(1.有色金属成矿预测与地质环境监测教育部重点实验室(中南大学),湖南 长沙 410083;2.有色资源与地质灾害探查湖南省重点实验室,湖南 长沙 410083;3.中南大学 地球科学与信息物理学院,湖南 长沙 410083;4.江苏盖亚环境科技股份有限公司,江苏 苏州 215000)

随着工业向城市周边地区的转移,污染场地的面积越来越大,不仅对环境造成危害,而且也会阻碍城市的发展[1],这些场地在开发前需进行环境地质调查与评估[2]。由于环境地质调查中污染场地土层的非均质性和空间异质性,定量精准评估其污染特性及其对人类健康潜在风险是一项非常重要而艰巨的任务[3]。

目前,环境地质调查主要采用取样和原位调查两种方式[4],膜界面探测器(Membrane Interface Probe,MIP)是基于直推(Direct Push,DP)技术较为成熟的污染物原位调查设备之一,自上市以来已在不同国家进行了频繁应用[5-7]。但在进行原位调查时存在地下温度、压力和地质非均质性等不确定性因素[8]的干扰,其中地质非均质性会对直推钻进轨迹造成较大影响,而污染物的地下分布极不均匀[9],且传统直推钻具主要由推进盖帽、推进端头和减震阻尼器等结构组成[10],并不具备随钻测量、纠偏和导向的作用,在受砾石、鹅卵石等非均质条件的作用时[11]探测点位往往发生偏差,极大降低原位调查的准确度和价值,因此,需采取随钻轨迹精准调控技术进行环境地质调查。随钻轨迹精准调控技术已在煤矿领域得到广泛应用[12-13],而随钻测量(Measurement While Drilling,MWD)是轨迹精准控制的基础和关键。MWD 在环境地质调查领域较少使用[14],石油和煤矿领域使用的MWD 装备孔径和孔深较大[15],不能满足环境地质调查的需要。

本研究基于旋转导向系统随钻测量装置的工作原理,研究一种适用于环境地质调查的智能随钻测量装置,以解决环境地质调查中直推钻进轨迹偏斜而导致的调查结果不准确和可信度差的问题,同时可降低环境地质调查中对污染场地的扰动和地质非均质性对原位调查的影响,为钻进轨迹调整提供设备基础和数据支撑。

1 工作原理与方案设计

1.1 工作原理

智能随钻测量装置在环境地质调查原位探测工作中,既可进行顶角θ、工具面角β和方位角α的实时监测;也可作为直推钻具的组成部分传递直推钻进压力。同时,该测量装置需采取弱扰动的工作形式来降低对场地挥发性污染物的扰动。

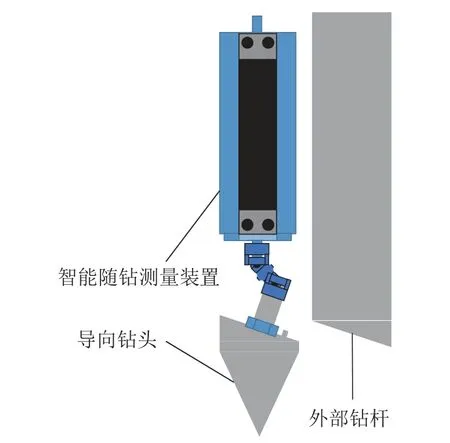

智能随钻测量装置需与适用于环境地质调查的弱扰动导向钻头配合使用,整体结构如图1 所示。该弱扰动导向钻头为直推钻头,仅在直推和纠偏状态切换时发生转动,可极大降低对地层的扰动。为适应该弱扰动导向钻头的工作需求,智能随钻测量装置设有输入轴和输出轴,可直接与钻头连接实现近钻头随钻测量,该智能随钻测量装置与常规近钻头测量系统结构不同[16-19],不单独设置接收装置,通过线缆直接与计算机端连接,既可使用直流稳压电源进行供能,也可实现孔内和地面的双向信息传递[20];在直流稳压电源的供能下实时监测近钻头位置处的顶角θ、工具面角β和方位角α,并将监测参数传输至监测软件进行实时显示与储存,为钻进轨迹的调整提供数据基础。

图1 整体结构Fig.1 Overall structure

1.2 方案设计

针对环境地质调查工作的需求,基于结构组成、材料和弱扰动方法提出智能随钻测量装置的结构设计方案:确定传感器内置方式及有线传输的形式、采用高强度无磁材料加工装置主体以降低磁场强度对随钻测量参数的影响、采用外管静止内部单动的形式降低对环境地质调查中污染场地的扰动。智能随钻测量装置的设计方案如图2 所示,根据其布设位置不同,可分为地面部分和孔内部分,其中地面部分主要由计算机及监测软件组成,二者相互配合实现孔内数据的接收、管理和存储的工作;孔内部分的主要结构为传感器,可分别设置磁通门传感器和加速度传感器进行磁场强度和加速度等参数的测量。钻进过程中智能随钻测量装置实时监测钻头位置处的顶角θ、方位角α以及工具面角β,并将所测数据传输至计算机监测软件。

图2 智能随钻测量装置设计方案Fig.2 Design solution of intelligent MWD device

1.3 传感器选型

在综合考虑环境地质调查直推钻具尺寸(外径73 mm,内径59 mm,总长630 mm)及姿态参数监测要求的基础上,智能随钻测量装置选用DS 系列微型定量传感器,该传感器包含3 轴磁通门传感器和3 轴MEMS 加速度传感器,可分别测量3 个方向上的磁性分量和重力分量,传感器的技术指标见表1。

表1 微型定量传感器性能参数Table 1 Performance parameters of miniature dosing sensor

微型定量传感器具有体积小、精度高、抗振动和抗冲击能力强等特点。顶角θ的测量通过3 轴加速度计X、Y、Z轴的加速度分量计算得到,其计算公式如下:

式中:θ为顶角,(°);Gx为加速度计X轴分量,m/s2;Gy为加速度计Y轴分量,m/s2;Gz为加速度计Z轴分量,m/s2;g为重力加速度,m/s2。

此外,微型定量传感器还可进行方位角和工具面角的监测。

1.4 结构组成

结合环境地质调查直推钻进要求和微型定量传感器外形结构,传感器固定装置采用弱扰动的单动形式,并实现传感器与钻头和上部控制部件运动的一致性。智能随钻测量装置的结构设计如图3 所示,主要由无磁外管、单动固定装置和微型定量传感器组成,该随钻测量装置外径为73 mm,总长度为300 mm;无磁外管采用无磁材料7075 铝合金进行加工,可降低对微型定量传感器磁场强度测量的影响;该装置采用通信电缆作为地面部分和孔内部分的信号连接设备,起到供能和传输数据的作用。

图3 智能随钻测量装置结构设计Fig.3 Structural design of Intelligent MWD device

该智能随钻测量装置可实现环境地质调查直推钻进的近钻头随钻测量,具有较高的钻头姿态参数测量精度;且该装置整体不振动、不回转,微型定量传感器仅基于单动固定装置在无磁外管内随钻头转动,可极大降低污染物的运移和挥发,提高场地原位调查的精度和价值。智能随钻测量装置的组装效果如图4 所示。

图4 随钻测量装置组装效果Fig.4 Assembly effect of the MWD device

2 室内实验平台

为了验证智能随钻测量装置的稳定性和可靠性,在已搭建的室内实验平台开展室内模拟研究。该平台主要由直推模块、液压系统、调节模块和操作-控制模块组成,其采用直推的方式进行钻进,将链条的运动作为直接动力来源,可实现不同角度下的精确直推钻进和纠偏测试[21],该平台如图5 所示。在该平台的基础上进行平台监测模块和监测软件的开发设计,可为智能随钻测量装置功能的室内验证提供硬件和软件基础。

2.1 平台监测模块

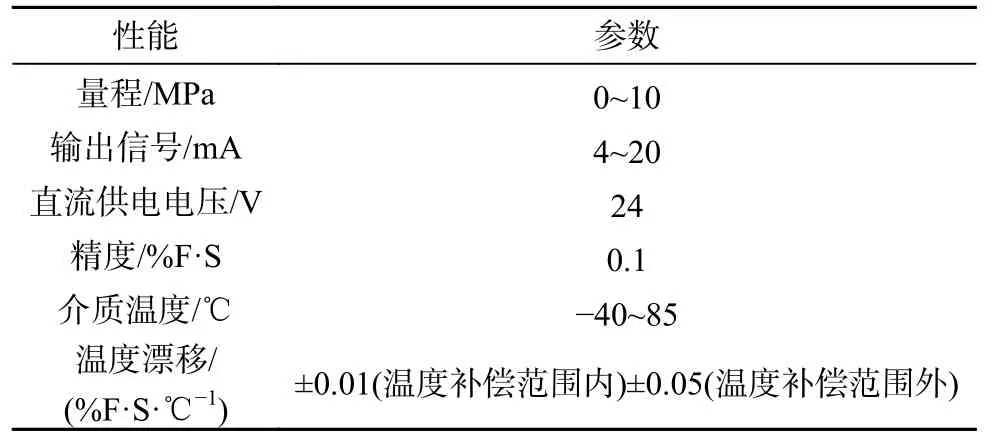

监测模块分别选用CYYZ11A 系列通用压力变送器和TEC 磁致伸缩位移传感器进行液压马达工作压力和直推钻进深度的监测,压力变送器和磁致伸缩位移传感器的参数见表2 和表3。

表2 压力变送器性能参数Table 2 Performance parameters of pressure transmitter

表3 TEC 磁致伸缩位移传感器性能参数Table 3 Performance parameters of TEC Magnetostrictive Displacement Sensors

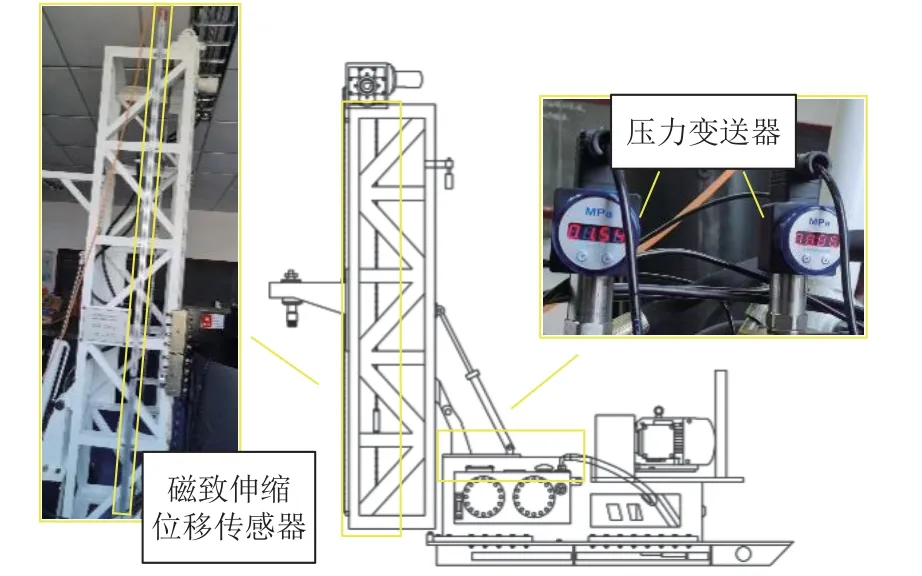

其中,压力变送器采用OEM 压力传感器作为信号测量元件,内部放大电路位于不锈钢壳体内,将传感器信号转换为标准输出信号。TEC 磁致伸缩位移传感器选用方块磁环,采用多个固定夹片将其固定在钻进平台台架的侧边上,通过连接支架将磁环与钻进平台的直推动力模块连接,压力变送器和位移传感器的安装如图6 所示。

图6 传感器安装效果Fig.6 Sensor installation effect

2.2 监测软件

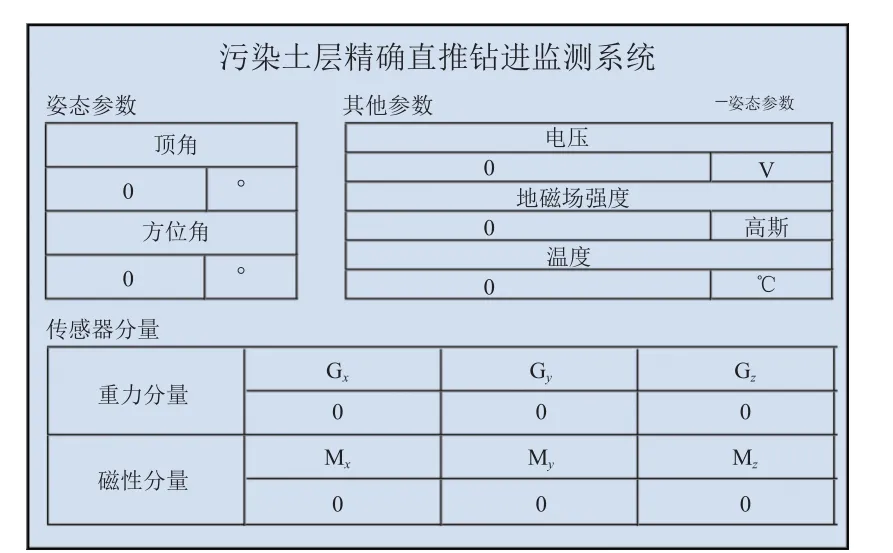

监测软件是基于微型定量传感器和监测模块等部分,采用模块化思想进行搭建的综合化、智能化的软件系统。该软件的核心功能为采集微型定量传感器的姿态参数、压力变送器的动力参数以及磁致伸缩位移传感器的位置参数,软件界面如图7 所示。

图7 监测软件界面Fig.7 Monitoring software interface

监测软件内置钻进状态识别算法,钻进前可进行顶角阈值θlim的设置,钻进过程中将微型定量传感器监测顶角θ与阈值θlim实时对比,当θ<θlim时,判定钻具处于直推钻进状态;当θ≥θlim时,判定钻具处于纠偏状态;可为环境地质调查中直推钻进轨迹的调整提供软件和数据基础。

3 室内试验

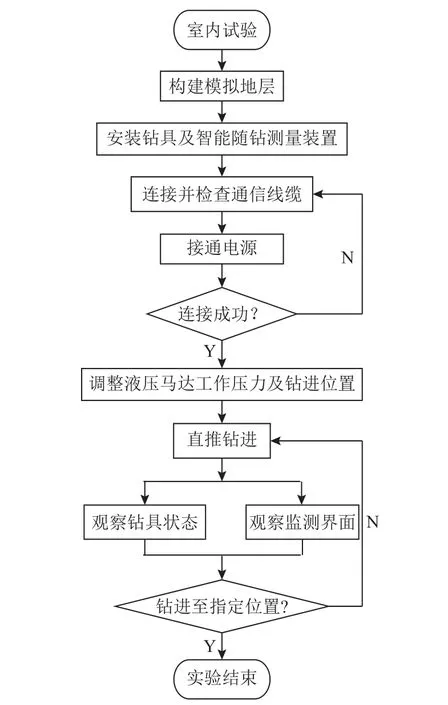

在研制上述室内实验平台及其监测模块和监测软件的基础上,构建模拟地层进行随钻测量装置的功能性验证。模拟地层由网纹红土与石英砂组成,网纹红土取自湖南省岳麓山脚下,取土深度约为3 m,土粒密度为2.71 g/cm3,天然含水率为23.83%~26.88%,天然密度为1.90~1.95 g/cm3,天然干密度为1.59~1.75 g/cm3[22]。室内直推钻进流程与试验分别如图8 和图9 所示。

图8 室内直推钻进流程Fig.8 Laboratory direct-push drilling process

图9 室内验证试验Fig.9 Laboratory validation tests

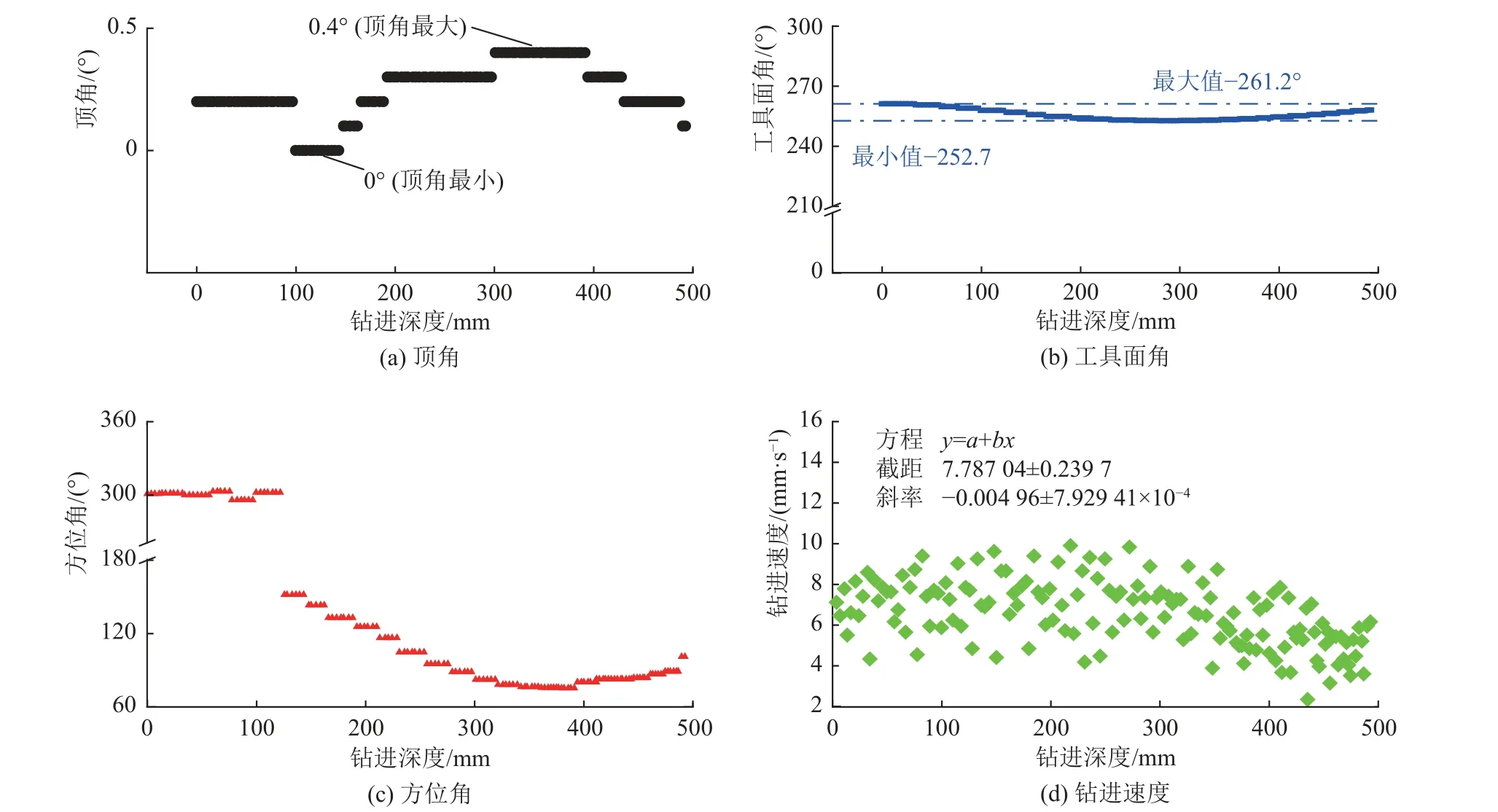

在直推钻进过程中,液压油缸的输入压力控制在2.1 MPa,顶角、工具面角、方位角、钻进深度和钻进速度等参数均可在监测软件中实时显示与储存,姿态参数监测界面和实测的上述数据分别如图10 和图11 所示。由于室内试验空间的局限性,直推钻进的深度较浅,最大直推钻进深度为492.765 mm。钻进过程中顶角和工具面角的波动较小,其中顶角的波动范围为0~0.4°,主要分布区间为0.2°~0.4°;工具面角的变化范围为252.7°~261.2°,最大变化率为3.25 %;方位角表示导向钻头的偏斜方位,其在钻进过程中的偏斜方位不断发生变化。由上述钻头姿态参数变化规律可知,在直推钻进试验中,智能随钻测量装置性能稳定、适应性好,可满足环境地质调查直推导向钻进的功能性要求。同时,方位角的变化也反映出直推钻进过程中偏斜的随机性,考虑到现场地层条件的非均质性,进行环境地质调查随钻测量装置的研制对直推钻进轨迹控制十分必要。综上,在浅层均质室内试验环境中,该智能随钻测量装置具有良好的稳定性和可靠性。

图10 姿态参数监测界面Fig.10 Attitude parameter monitoring interface

图11 钻进参数监测Fig.11 Drilling parameter monitoring

4 现场试验

本次现场试验的目的为验证智能随钻测量装置的适配性和强度。在现场试验过程中,根据钻进深度选择合适数量的钻杆通过电缆线进行连接,具体连接形式如图12 所示。

图12 智能随钻测量装置-钻杆连接形式Fig.12 Intelligent MWD device-drill pipe connections

现场试验在江苏苏州某工厂厂区进行,该地区地层以黏土和粉质黏土为主。本次现场试验所用钻机为GY-SR90 型直推钻机,其最大推进力为160 kN,最大起拔力可达214 kN,钻机在使用地锚的工况下在该场地的最大直推钻进深度可达22 m,现场试验如图13所示。

图13 现场直推钻进试验Fig.13 Field direct-push drilling test

本验证试验未安装微型定量传感器以避免因随钻测量装置强度过低而导致装置内置结构的破坏。通过上述直推钻机,分别进行3 次钻进深度为4.5 m 的直推钻进试验,直推钻进速度为1.5 m/min,钻进过程连续、稳定,未出现异常。试验结束后进行随钻测量装置磨损情况的检查,其磨损情况如图14 所示。

图14 随钻测量装置磨损情况Fig.14 Wear of MWD device

智能随钻测量装置外管采用7075 铝合金材质进行加工,在重复3 次试验的过程中装置自身未出现断裂失效、与上部钻杆连接处也未出现失效的情况。由图14 可知,无磁外管和上部钻杆连接位置处出现轻微损伤,考虑到深部钻进时采用M4 螺丝连接可能会存在提升钻具过程中剪切力过大而失效的情况,因此,在后续研究中需对装置与其他部分的连接方式进行优化,不断提高随钻测量装置的强度和适配性。

5 结论

a.针对环境地质调查中现有钻测一体化技术钻进轨迹难以控制、探测点位偏差大的问题,研制了智能随钻测量装置,通过装置内设置微型定量传感器进行孔内钻头姿态识别,为钻进轨迹调整提供数据基础,提高了环境地质调查中钻测一体化靶向钻进的精度。

b.研发适用于环境地质调查的智能随钻轻量化测量装置,装置的外径为73 mm、长度为300 mm,且该装置在随钻测量过程中外管不回转,仅内部单动固定装置随钻头进行小范围转动,能够极大降低对环境地质调查中污染场地的扰动;该装置属于近钻头测量,能够提高钻头姿态监测的准确性。

c.研发配套监测软件,可完成顶角、方位角和工具面角等参数的实时采集与存储,监测精度为0.01 °。

d.搭建室内实验平台并进行现场试验,试验结果表明:顶角的变化范围为0~0.4°、工具面角的变化率为3.25 %,智能随钻测量装置具有较高的稳定性和可靠性;后续工作中需要不断优化装置结构、提高力学强度和增加适配性。