煤矿井下瓦斯抽采钻孔三段式自动封孔器研究

王清峰,史书翰,辛德忠,陈 航,张世涛

(1.煤炭科学研究总院,北京 100013;2.中煤科工集团重庆研究院有限公司,重庆 400039;3.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037)

采用钻机对煤层施工钻孔进行瓦斯抽采是煤矿瓦斯灾害防治的有效手段[1-3],瓦斯抽采钻孔封孔是瓦斯抽采流程的关键步骤[4-5]。现有封孔工艺主要有囊袋式“两堵一注”带压封孔、聚氨酯封孔、封孔器封孔和二次封孔等[6-9]。这些封孔工艺普遍存在自动化程度低,劳动强度大的问题。

为提高封孔自动化程度,一些学者开展了自动封孔相关研究。目前,主要从自动注料和自动下入封孔器两个方面提高封孔自动化程度。其中,实现自动注料的方法主要包括钻屑自封孔法[10]、基于烛氧的胶囊黏液自升压封孔法[11-12]和钻孔喷涂法[13]等。此类方法可实现封孔料自动注入钻孔中,但需提前手动下入封孔器,自动化程度不足。自动下入封孔器封孔的方法主要为钻杆式封孔器封孔法[14-16],该方法将封孔器加工成钻杆形状,利用钻机下入封孔器,减小了劳动强度,但该方法需手动连接注浆通道注入封孔料,自动化程度有待提高,封孔过程不连续。

为解决自动注料与自动下入封孔器不能同时实现的问题,研制了三段式自动封孔器,借助自动钻机下入封孔器,并连续地利用自动钻机打钻用水挤出封孔器中的封孔料,完成自动封孔,以期为煤矿井下自动封孔工艺及装备提供参考。

1 三段式自动封孔器结构设计

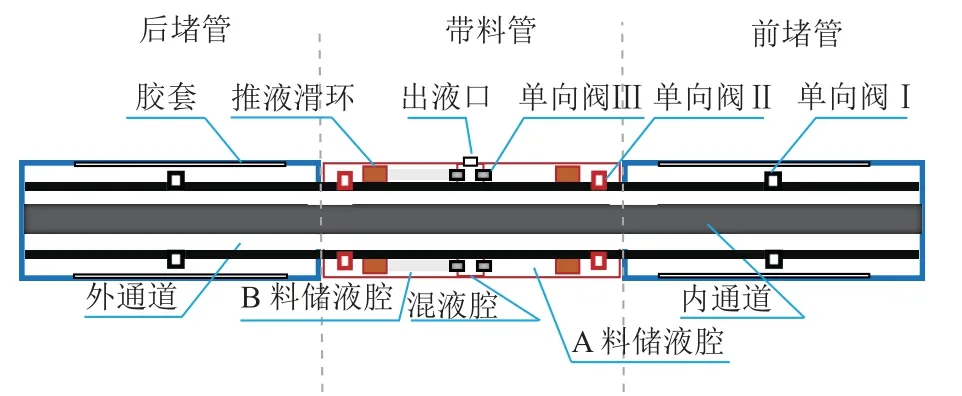

结合自动封孔相关要求,设计三段式自动封孔器,其结构如图1 所示。

图1 三段式自动封孔器结构Fig.1 Three-stage automatic hole packer structure

三段式自动封孔器由前堵管、带料管和后堵管组成,带料管用于携带封孔料,前后堵管用于封堵钻孔封孔段两端,避免封孔料泄漏。采用矿用聚氨酯作为封孔料,矿用聚氨酯包括A 料和B 料,混合后可发生膨胀完成封孔。前后堵管上设有单向阀Ⅰ和胶套;带料管上设有单向阀Ⅱ、A 料储液腔、B 料储液腔、推液滑环和单向阀Ⅲ;推液滑环上装有O 型密封圈,配合单向阀Ⅲ将A 料和B 料密封在储液腔中。单向阀Ⅰ在较小压力下即可开启,单向阀Ⅱ的开启压力大于单向阀Ⅰ的开启压力,单向阀Ⅲ的开启压力大于封孔料液体自重产生的压力。前堵管、带料管和后堵管均设计为双通道结构,连接后形成内外通道,内通道用于抽采瓦斯,外通道用于注水。

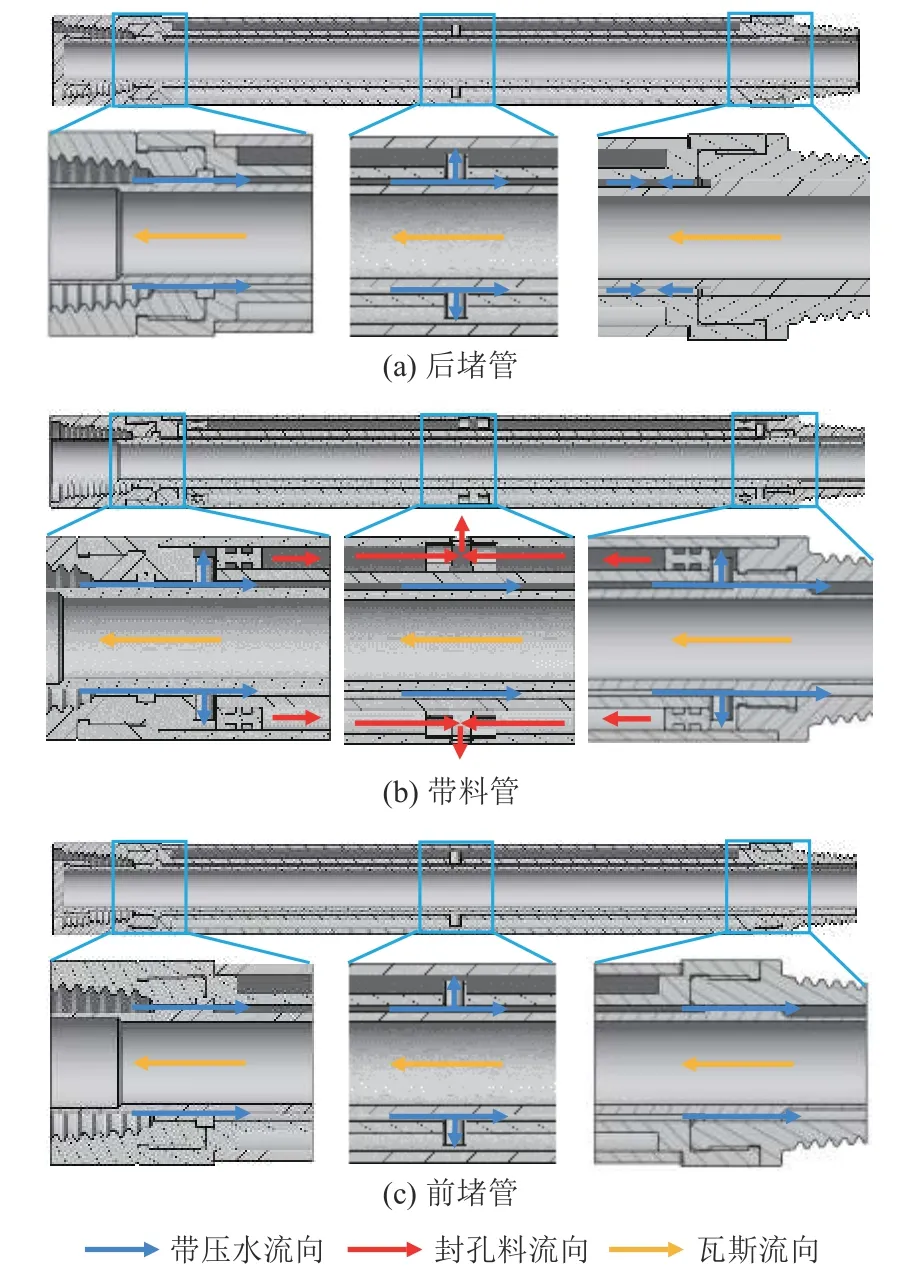

封孔前用管堵封闭内通道,封孔时利用自动钻机依次下入三段式自动封孔器的前堵管、若干根带液管和后堵管,通入带压水封孔。三段式自动封孔器流道结构及流体流向如图2 所示。

图2 三段式自动封孔器流道结构及流体流向Fig.2 Flow channel structure and flow direction of three-stage automatic hole packer

图中蓝色箭头表示带压水流向,带压水进入外通道,先开启单向阀Ⅰ,使胶套膨胀与孔壁贴合;外通道水压继续上升直至开启单向阀Ⅱ,推动推液滑环。储液腔内聚氨酯A 料和聚氨酯B 料压力上升直至开启单向阀Ⅲ,矿用聚氨酯封孔料被挤入混液腔,混合后经出液口流入钻孔完成封孔,聚氨酯液体流向如图2 中红色箭头所示。一段时间后,打开管堵,下入筛管,进行瓦斯抽采,瓦斯气体流向如图2 中黄色箭头所示。

2 基于有限元分析的关键部件研究

2.1 动密封机构及其推动压力研究

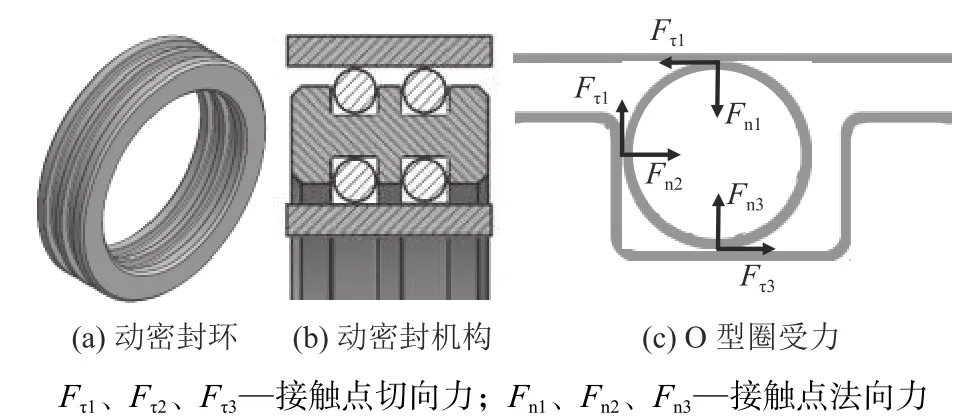

动密封机构由推液滑环和O 型密封圈组成,密封圈装配在推液滑环的内外密封槽中。以外密封为例,密封圈在密封槽中将受到储液壳壁面(以下简称壁面)、密封槽底面和侧面的切向力和法向力作用。动密封环、动密封机构及O 型圈受力情况如图3 所示。

图3 动密封机构及O 型圈受力Fig.3 Dynamic sealing mechanism and O-ring stress

推动动密封机构滑动需克服动密封机构与壁面间的摩擦力,可知该力由切向力Ft1产生,则动密封机构推动压力p为:

式中:pt1为克服动密封机构与壁面间摩擦力所需推动压力;pmax为最大背压。

已知pmax=0.01 MPa,只需确定pt1即可确定推动动密封机构所需压力。采用有限元分析的方法对O型圈在储液腔中的滑动进行仿真,观察其受力情况,得到壁面对O 型圈切向力Ft1,计算密封圈与壁面间摩擦力,确定推动动密封机构所需压力。

取外密封圈为有限元分析对象,建立1/4 模型,如图4 所示,模型厚度(动摩擦面长度)为0.5 mm。

图4 外密封圈有限元分析模型Fig.4 Finite element analysis model of outer sealing ring

O 型圈的材质为氟橡胶,是典型的非线性超弹性材料,用应变能函数对其性能进行表征[17]。应变能函数由超弹性材料本构模型体现,常用的超弹性本构模型有Mooney-Rivlin 模型[18-19]、缩减多项式模型[20-21]和Ogden 模型[22]。由于Mooney-Rivlin 模型应用范围广,在小应变范围内(应变量为0~100%)能够较好地表征橡胶材料的力学行为[23],故采用Mooney-Rivlin 模型作为氟橡胶的应变能函数。其表达式[24]为:

式中:W为应变势能;I1和I2分别为应变不变量;J为弹性体积比;C10、C01和D1均为超弹性材料Mooney-Rivlin 模型参数,C10+C01>0 时,本构模型稳定。此处选用的氟胶圈,其C10为1.166、C01为0.292、D1为0.041 2,密度为1.81 g/cm3。

推液滑环的材质为聚四氟乙烯(PTFE),具有摩擦因数小的优点;壁面材料为MC 尼龙,具有强度大、阻燃、抗静电等优点。两种材料仿真参数见表1。

表1 MC 尼龙和聚四氟乙烯材料仿真参数Table 1 MC Nylon and PTFE material simulation parameters

定义推液滑环和壁面为刚体,设置两个时间步长t均为0.05 s 的分析步骤,步骤一用于模拟O 型圈装配过程,推液滑环和O 型圈固定,壁面向下移动。步骤二用于模拟推液滑环推动O 型圈在储液腔中运动,壁面固定,推液滑环向右移动。内密封圈受力情况与外密封圈一样,不做重复分析。结果如图5 所示。

图5a 为Mises 应力云图,可知在t=0~0.05 s 时,密封圈只受到壁面与密封槽底面的挤压作用;在t=0.05~0.1 s 时,密封圈同时受到壁面、密封槽底面和侧面力的作用,应力分布情况与受力分析一致。图5b 为壁面与密封槽的切向力云图,在t=0.05 s 时,密封圈未发生轴向移动,切向速度为0,切向力较小;t>0.05 s 时,密封圈开始滑动,切向力变大。仿真动画显示,密封圈先发生滚动,与密封槽壁面贴合后滑动。以节点N115为例进一步观察摩擦面受力变化情况,如图5d 所示:在t<0.07 s 时节点N115 不受切向力,t>0.07 s 时,节点N115 开始受到切向力,切向力先增大到峰值后减小。

由图5b 可知,壁面受到最大摩擦力为0.031 17 N,根据作用力与反作用力原理,可知0.5 mm 长度的密封圈滑动时受到的最大摩擦力为0.031 17 N,根据压力计算公式,克服动密封机构与壁面间的摩擦力所需压力为:

式中:n1、n2分别为推液滑环内外密封槽数量,n1=n2=2;f1、f2分别为单位长度(1 mm)内外密封圈滑动时所受摩擦力,f1=f2=0.062 34 N;d1为外密封圈周向动摩擦面长度,d1=251.327 mm;d2为内密封圈周向动摩擦面长度,d2=188.496 mm;S为推液滑环侧面面积,S=0.002 2 m2。

将相关数值代入式(2),得pt1为0.024 9 MPa;将式(3)代入式(1)计算得动密封滑环所需推动压力为0.034 9 MPa。

图5c 为t=0.05 s 时接触面的法向应力云图,此时密封圈已充分与壁面贴合,具有最大密封效果。可知密封圈对壁面的压应力最大值为3.028 MPa,该值决定密封圈是否能有效密封流体,密封圈的密封效果将在后面章节进行讨论。

2.2 不同材料胶套膨胀性能对比研究

根据三段式封孔器工作原理,胶套完全膨胀后单向阀Ⅱ才能开启。但为避免储液腔产生较大形变影响O 型密封圈密封效果,单向阀Ⅱ开启压力不宜过大,故要求胶套在较小注水压力下充分膨胀。同时,为保证胶套膨胀后可对封孔材料有效封堵,要求胶套与钻孔内壁的接触压力不小于聚氨酯材料的膨胀压力。

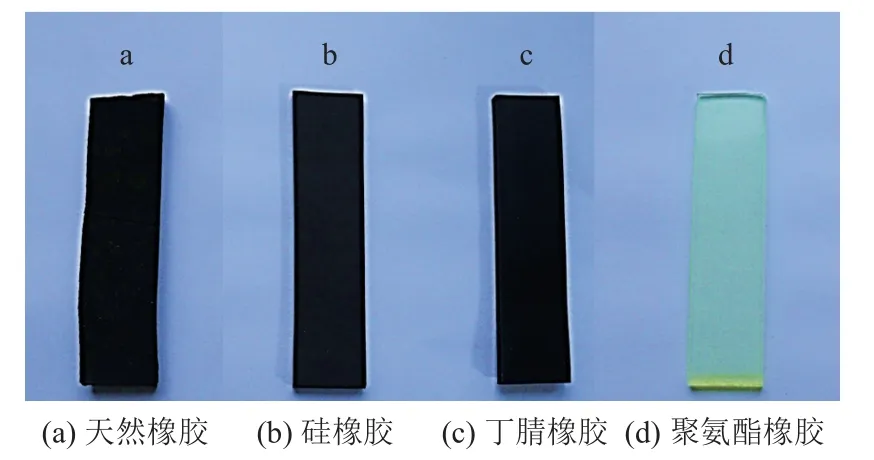

采用有限元分析的方法获得不同橡胶材料在不同压力下的膨胀状态,为胶套材料选取提供参考。对现有的4 种橡胶样品进行膨胀仿真,样品如图6 所示有限元分析模型如图7 所示,初始状态时,胶套位于钻孔下沿。

图6 4 种橡胶样品Fig.6 Four rubber samples

图7 胶套有限元分析模型Fig.7 Finite element analysis model of rubber sleeve

由于丙烯酸塑料管强度高、透明度高,且内径大小与真实钻孔几乎吻合,采用丙烯酸塑料管作为模拟钻孔。其力学参数为:密度1.19 g/cm3、弹性模量3 000 MPa、泊松比0.32。胶套材料为橡胶,同样使用Mooney-Rivlin 模型作为应变能函数,4 种材料仿真参数见表2。

表2 橡胶材料仿真参数Table 2 Simulation parameters of rubber materials

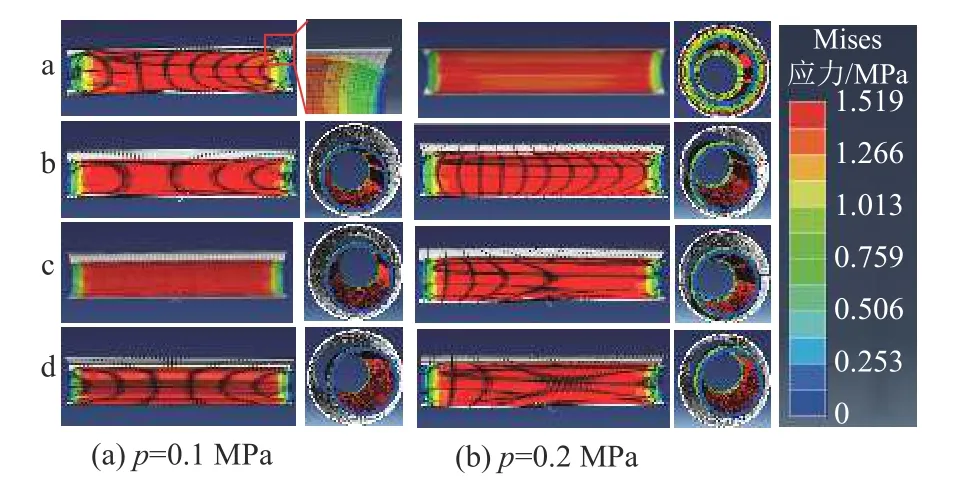

由于模拟钻孔刚度远大于橡胶,将模拟钻孔设置为刚体并固定,限制胶套两端面6 个自由度。由于三段式自动封孔器拟实验煤矿打钻用水压力为1 MPa左右,取胶套膨胀压力上限为1 MPa。采用尝试法,初次仿真压力设置为0.1 MPa,每次递增0.1 MPa,直至仿真压力达到上限值。多次仿真分析后,发现仿真压力为0.1 MPa 时4 种样品均为充满钻孔;增加仿真压力至0.2 MPa,发现天然橡胶膨胀至与模拟钻孔壁贴合,而其余样品仍未充满钻孔。考虑到胶套应在较小注水压力下充分膨胀,初步选择天然橡胶作为胶套制作材料。仿真结果如图8 所示。膨胀压力为0.2 MPa 时天然橡胶与模拟钻孔内壁的接触力云图如图9 所示。

图8 胶套仿真Mises 应力云图Fig.8 Mises stress cloud map of rubber sleeve

图9 天然橡胶接触力云图Fig.9 Natural rubber contact force cloud map

由图9 可知接触面的接触力均在46 kPa 以上,已知本实验采用的矿用聚氨酯材料膨胀力不超40 kPa,根据密封原理,膨胀压力为0.2 MPa 时天然橡胶能封堵处于膨胀状态下的矿用聚氨酯材料。综上所述,选择天然橡胶作为前后堵管胶套的制作材料。

3 封孔参数研究

3.1 管道流量计算

由文献可知,封孔长度达到10 m 时,99%的钻孔封孔合格[25]。设封孔长度为h=10 m,则需要的封孔装置数量为:

式中:L为单根前堵管、带液管和后堵管的有效封孔长度,L=0.73 m。

计算得k为13.699,取14,则需要用到前后堵管各1 根,带液管12 根,此时实际封孔长度为h′=14L=10.22 m。设12 根带液管携带的A、B 料体积为V,则有:

式中:R1、R2分别为储液腔环形空间的内外径,R1=0.04 m,R2=0.03 m;l为单个储液腔的长度,l=0.246 m。

由于矿用聚氨酯封孔料混合3 min 后会开始反应,故需在3 min 内完成封孔料的注入。设封孔装置入口处水流流量为qv,则有:

式中:t1为封孔料流出时间,t1=3 min。将相关参数代入式(5)和式(6),得qv为4.327 L/min,则封孔用水的流量应大于等于4.327 L/min。

3.2 管道水力计算

首先对封堵上行孔情况进行水力计算,确定封孔水压。封孔器安装完毕的流道如图10 所示。

图10 封孔器流道Fig.10 Flow channel of hole packer

1—1 为封孔器入水口截面,2—2 为前堵管单向阀Ⅰ进水截面。对截面1—1 和截面2—2 列伯努利方程[26],得注水压力为:

式中:p1和p2、v1和v2分别为截面1—1 和截面2—2的压力和流速。由于单向阀Ⅰ开启压力较小,可忽略不计,根据前文胶套膨胀仿真结果,取p2为胶套膨胀压力,即p2=0.2 MPa;Δh为2 个截面最大高度差,Δh=9.517 m;α1和α2为动能修正系数;Δp为压力损失;θ为钻孔倾角,考虑极端工况,取θ=90°;ρ为水的密度,ρ=1×103kg/m3;g为重力加速度,m/s2。

由流速变化引起的压力变化很小,忽略不计。由高度差带来的压力变化如下:

压力损失Δp包括两部分:

式中:pλ为沿程阻力损失;pξ为局部阻力损失。封孔器主流道为直管,且流动截面基本无变化,局部阻力损失很小,忽略不计。

流道雷诺数:

流体流速:

式中:D为水力直径,D=0.006;υ为水的运动黏度,取υ=1×10-6m2/s;S′为流道截面积,S′=4.430×10-4m2。

将相关参数代入式(10)和式(11),可得流体雷诺数Re为978,流体流速u为0.163 m/s。由雷诺数可知水流的流动状态为层流,则流道的沿程阻力损失为[26]:

沿程阻力系数λ:

将式(8)、式(9)和式(12)代入式(7),可得p1为0.294 8 MPa。此压力仅能支持胶套膨胀,在此基础上,还需考虑能将封孔液挤出的水压裕量pω。由前文知推液滑环推动压力为0.034 9 MPa,故裕量pω=0.034 9 MPa,则所需注水压力应满足ps≥p1+pω=0.329 7 MPa。考虑富余,取注水压力为0.35 MPa。

同理计算可得,封堵下行孔时,要求注水压力大于等于0.236 4 MPa。

由前文可知,储液腔推液滑环O 型圈与壁面的接触力最大值为3.028 MPa,远大于储液腔的水压,故动密封机构具有良好的密封效果。

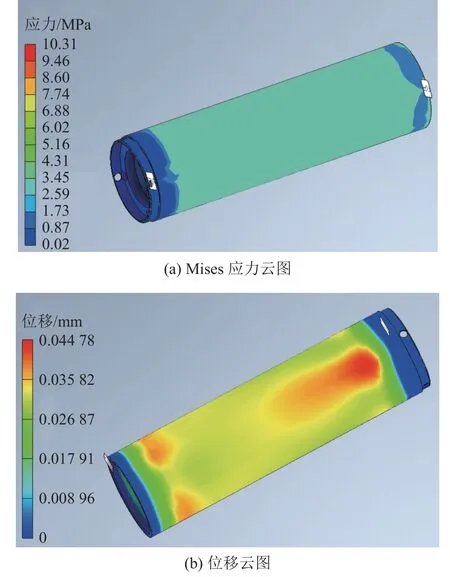

3.3 储液外壳强度校核

储液外壳用于储存封孔料,内部安装有动密封机构,具有结构薄、强度低、易形变的特点。采用有限元分析的方法对其强度进行校核。为保护管路,在管路中加装溢流阀,溢流压力为0.4 MPa。对储液外壳内壁面施加0.4 MPa 压力,分析结果如图11 所示。

图11 校核结果云图Fig.11 Cloud map of checking results

可知储液外壳最大应力为10.31 MPa,已知储液外壳材料的屈服强度[δ]=152 MPa,强度符合要求。储液外壳形变位移最大值为0.044 78 mm,对动密封基本无影响,形变符合要求。

4 实 验

4.1 室内封孔实验

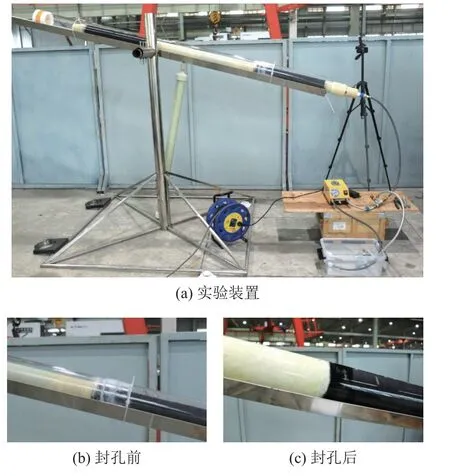

根据结构设计,加工自动封孔器样机,如图12 所示。

图12 自动封孔器样机Fig.12 Prototype of automatic hole packer

开展室内封孔实验验证其可行性。实验选择加装一根带液管,封孔长度0.9 m,封孔角度为15°。将一端封底的透明丙烯酸塑料管放在实验架上,放入组装好的自动封孔器。用电动试压泵提供的带压水模拟自动钻机送水器给水,连接试压泵与自动封孔器,注水封孔。实验装置和实验结果如图13 所示。

图13 自动封孔器封孔实验Fig.13 Sealing experiment of automatic hole packer

封孔前,封孔器在重力作用下位于模拟钻孔下沿,如图13b 所示;封孔时,透过透明丙烯酸塑料管可以看到胶套逐渐膨胀直至与亚克力管壁充分贴合,之后聚氨酯封孔料从出液口流出,膨胀充满封堵空间且不外溢;封孔后模拟钻孔内部状态如图13c 所示,封孔成功。

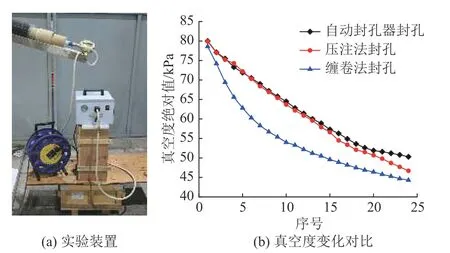

4.2 封孔效果对比实验

已知压注法封孔和缠卷法封孔是常见的聚氨酯封孔方式,在室内开展聚氨酯压注法和缠卷法封孔实验作为自动封孔器封孔实验的对照组。对3 种不同封孔方法封堵的空间抽真空20 min,关闭真空泵后观察压力表示数变化,每隔10 min 记录一次数据,共记录24组数据。实验装置和实验结果如图14 所示。可知3种封孔方法封堵空间的真空度均随时间逐渐下降,自动封孔器封孔法和压注法封堵的空间真空度下降情况基本一致;缠卷法封堵的空间真空度下降快于前两个方法。表明自动封孔器封孔效果和压注法封孔相当,并优于传统缠卷法封孔。

图14 封孔效果对比实验Fig.14 Comparison experiment of hole sealing effect

5 结论

a.针对煤矿井下瓦斯抽采钻孔封孔自动化程度不足,研发了三段式自动封孔器,通过有限元分析方法对动密封机构和胶套工作过程进行仿真分析,根据分析结果确定动密封机构的推动压力为0.034 9 MPa,并选择天然橡胶作为胶套材料。

b.对自动封孔器进行水力计算,计算结果表明封孔用水流量应大于4.327 L/min,封堵上行孔时封孔水压应大于0.329 7 MPa,封堵下行孔时封孔水压应大于0.236 4 MPa。同时对储液外壳进行强度校核,获得应力云图和位移云图,确保其在既定封孔参数下正常工作。

c.开展自动封孔器室内封孔实验,实验表明动密封机构的密封效果良好,胶套在模拟钻孔内充分膨胀并对矿用聚氨酯材料有良好封堵效果,自动封孔器具有可行性;开展封孔效果对比实验,实验表明自动封孔器封孔效果与聚氨酯压注法封孔相当,优于传统聚氨酯缠卷法封孔。

d.为避免留置在煤壁中的封孔器对采煤的影响,自动封孔器采用抗静电阻燃非金属材料加工制作,内部结构复杂,强度不足,还需进一步开展结构优化,进行适应自动钻机夹持参数的自动封孔器现场应用研究,实现钻封孔一体化。