基于有限元分析的组合式金刚石钻头磨损规律与设计研究

杨 展,谭松成,杨凯华,方小红

(1.中国地质大学(武汉)机械与电子信息学院,湖北 武汉 430074;2.中国地质大学(武汉)工程学院,湖北 武汉 430074)

随着我国经济社会发展步入“新常态”[1],地质钻探所服务的领域越来越广,如深部科学钻探、地热能、页岩气、特殊能源勘探以及在特殊环境下勘探等,虽然取心钻探仍是主流方式[2],但也还有相当多的不需要取心的钻探工程或钻探中部分孔段可以不取心的钻探工程。不取心钻探具有钻进效率高、钻探成本较低等优势,在煤田地质勘探、水文地质勘探、地热勘探以及矿产资源勘探等工程中,时常会采用不取心钻探。然而,地质钻探不断向深处发展,所钻遇岩层也较为复杂,市场对不取心钻头的需求和钻头质量的要求也越来越高。

传统不取心全面钻进钻头的制作一般采用热压、无压浸渍或者电镀的方法一次成型[3],这对于较小口径的钻头来说,比较容易实现,但是对于较大直径的钻头,热压工艺参数难以保证钻头胎体硬度和耐磨性在同一界面上均匀。此外,在钻进过程中,岩粉和钻井液在孔底的流通也会对钻头造成冲蚀磨损,而钻井液在钻头底部不同位置处的压力不同,这又会造成不取心钻头在不同环状部位出现不均衡磨损[4]。钻头的不均匀磨损导致钻头性能下降进而导致钻头提前报废,降低使用寿命。为改善钻头性能,提高钻进时效,国内外科研工作者做了众多努力,目前主要采用的方法为改进钻头结构、布置耐磨金刚石复合片在钻头中心刀翼处、改善钻头唇面金刚石布置方式、改进胎体配方、采用分体烧结工艺等措施[3,5-8],取得了一定的研究成果。然而,现有文献数据表明,这些钻头主要针对的是研磨性强但硬度较小的砾石层,而针对研磨性强且硬度大的花岗岩层,尚未发现有性能良好的不取心全面钻头。

基于此,本文通过数值模拟和实验相结合的方法,研究了钻头底唇面磨损规律,设计了一种组合式不取心孕镶金刚石钻头,改善钻头唇面偏磨现象,进而提高不取心全面钻头的钻进时效和寿命。

1 钻头底唇面磨损有限元分析

由于钻孔环境的复杂性,钻头在孔底所受的应力也非常复杂,钻头磨损规律难以采用实钻方法进行统计分析。随着计算机技术的发展与渗透,有限元仿真技术在地质勘探、石油勘探、钻头设计等领域做出了许多贡献[9-12]。因此,本文采用有限元方法对钻头唇面磨损规律进行模拟分析。

1.1 有限元模型建立

为探明不取心钻头在孔底的应力和磨损规律,采用ANSYS workbench 仿真软件建立了ø95/16 mm 规格的不取心全面钻进钻头,模拟了该钻头钻进花岗岩的磨损和应力情况,以便为设计大口径全面钻进钻头提供理论依据。

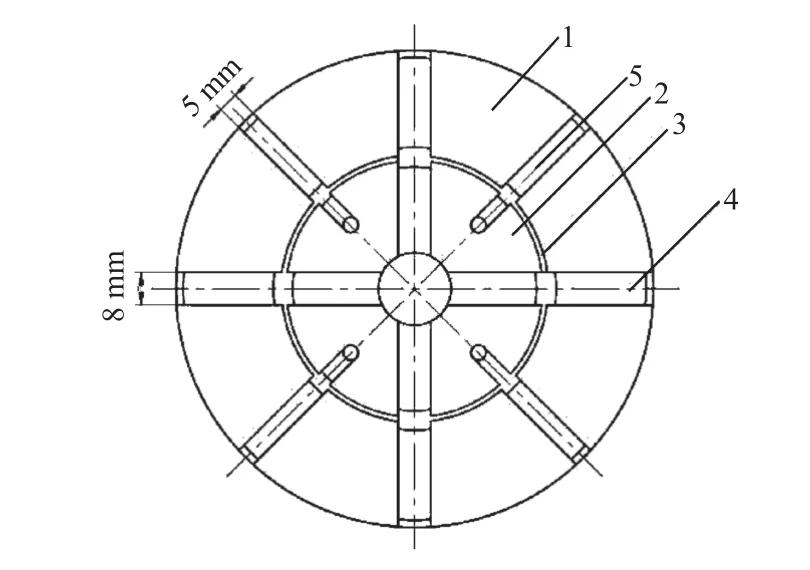

如图1 所示,模拟的ø95/16 mm 规格不取心金刚石钻头由两部分组成,即外环钻头(ø95/48 mm)和中心钻头(ø46/16 mm),工作层高度为10 mm,水路系统由4 条主水路、4 条副水路和一个环隙水路组成,其中主水路宽8 mm,副水路宽5 mm,环隙水路宽1 mm。模拟钻进对象为花岗岩,岩石尺寸为直径为180 mm,厚为6 mm。

图1 ø95/16 mm 不取心金刚石钻头工作模型Fig.1 Working model of the ø95/16 mm non-coring diamond bit

建立模型时,钻头和岩石的单元类型都为3D-164实体单元。实际情况下,钻头为多种物质所组成,且为弹塑性材料,由于暂未搜集到常用金刚石钻头制造用胎体材料的本构关系,本文假定钻头为YG8 硬质合金材料,塑性应变速率采用经典的Von-Mises 屈服准则,其物理力学参数见表1。假设花岗岩在脆塑性变形条件下的变形及损伤符合D-P 模型,其相关物理力学参数见表1。

表1 材料物理力学参数[9,13]Table 1 Physical and mechanical parameters of materials[9,13]

综合考虑计算精度和计算时效的影响,除在钻头与岩石接近部位,钻头的网格尺寸为0.25 mm 外,其余网格尺寸均为0.5 mm,此时计算精度和计算时效最佳,钻头总共划分为28 338 个单元,岩石总共划分为101 736 个单元。钻头与岩石的接触界面选用自动面-面接触类型,其中钻头为主面,而岩石为从面。假定钻头冷却良好,对外环钻头和中心钻头施加相同的钻压(F=10 kN)和转速(n=1 000 r/min),而对于岩石则进行固定约束。

1.2 有限元模拟结果分析

钻头的磨损是由无数圈钻进磨损累计而成,为得到钻头钻进时的应力状态及磨损规律,本文对钻头旋转钻进一周后的应力状态及磨损情况进行了分析,如图2、图3 所示。由图中可以看出,钻头旋转钻进一周后,钻头胎体所受应力大小和磨损量在钻头底唇面上分布不均,应力较大的部位磨损严重。在靠近水口处的钻头外缘,胎体应力值和磨损量最大,最大应力为282.14 MPa,最大磨损深度为1.1×10-5mm。而在靠近钻头中心处,钻头胎体应力和磨损量值最小,分别为0.002 MPa 和1.3×10-6mm。此外,由图2 可以看出,在钻头唇面,由钻头外缘到中心,应力值由大逐渐变小。在唇面上从外到内依次取7 个点,获取这7 个点的磨损量并绘制曲线,如图4 所示。由图4 可以看出,钻头各部位胎体的磨损不完全一致,在钻头唇面半径为55 mm 处,也即第4 个点附近,钻头磨损速度出现了拐点,靠近钻头外缘环状胎体的磨损较快,而靠近钻头中心环状胎体的磨损稍慢,这种变化规律与不取心钻头的实际钻进磨损情况十分相近,均受不同径向位置处的回转线速度差异影响显著。

图2 ø95/16 mm 不取心钻头胎体应力云图Fig.2 Stress nephogram of ø95/16 mm non-coring bit matrix

图3 ø95/16 mm 钻头胎体磨损量云图Fig.3 Wear nephogram of ø95/16 mm non-coring bit matrix

图4 沿钻头径向方向磨损深度变化曲线Fig.4 Variation of wear height along the radial direction of bit

钻头唇面的不均衡磨损制约了全面钻进钻头应用效果的充分发挥,分析其原因在于,普通不取心全面钻头为整体成型,钻头的环状弧形胎体宽度较大,在钻头制作过程中由于浸渍通道较长或者压力不足[14],容易出现烧结强度不足的问题,使得钻头胎体性能在同一唇面上难以达到均衡。此外,不取心钻头规格一般都比较大,钻头在钻进过程中,产生的岩粉比取心钻头多,岩粉从中心钻头底唇面内环部位流向钻头的外环部位,直至钻孔外环状空间排出。此过程中,岩粉量在逐渐增加,不断地对钻头底唇部产生磨损,由内径向外径部位逐渐增多和加强,这是造成不取心钻头磨损不均衡的另一原因。

2 组合式不取心钻头结构设计

根据有限元分析结果可知,不取心钻头在钻进过程中底唇面出现了不均匀磨损,即钻头磨损由外径向内径方向逐渐减小,这种不均匀磨损使得不取心钻头不能充分发挥其功效。为了解决这一问题,本文设计研究了一种二级组合式不取心金刚石钻头,通过调整外环钻头和中心钻头的性能参数,使得从钻头外缘向中心部位的每一级钻头的硬度与耐磨性逐级降低,以消除不取心钻探中钻头不均衡磨损现象,进而提高钻进速度。

本文设计研究中以钻头规格为ø95 mm 的二级组合式结构为例,如图5 所示。采用外环钻头3、内环钻头即中心钻头10 组合的方式,通过螺纹5、13 连接,组合成二级不取心孕镶金刚石钻头。

图5 组合式不取心金刚石钻头结构Fig.5 Structure of assembling non–coring diamond bit

2.1 外环钻头结构设计

根据前面的分析可知,靠近钻头的外径部位,其磨损量较大。因此,首先从钻头结构上考虑,适当提高外环钻头的面积。对于较大直径的不取心钻头,还可以改变水口宽度等辅助措施,改变内环钻头或中心钻头的面积,获得科学的含金刚石层的底唇面积比,使得钻头的磨损从结构上获得较好的平衡。同时,自外缘向中心部位采取的金刚石的粒径逐级提高,金刚石浓度逐级适当降低[15],以保证每级钻头的磨损和钻进效果相同或相近,确保整个不取心钻头的磨损均衡且钻进效果得到提高。依据前面的数值模拟分析结果可知,在距钻头中心为55 mm 径向位置上,钻头磨损效果存在较明显的拐点。考虑到实际工况会更复杂,为保证外环钻头的寿命较高,设计的不取心钻头外环宽度为23.5 mm,即外环钻头规格为ø95/48 mm。

2.2 中心钻头结构设计

中心钻头设计为平底形,外环钻头与中心钻头间留有1.0 mm 宽的环隙水路。中心钻头的外径为ø46 mm,中心孔设计为ø16 mm,中心钻头的环状宽度15 mm,即中心钻头规格为ø46/16 mm。

此外,中心钻头也可以设计为内锥形或导向型。内锥形中心钻头能提高钻进的稳定性,其锥度α建议为110°~120°,且其工作层高与外环钻头同为13 mm。当中心钻头设计为导向型结构时,中心钻头的工作层高于外环钻头,但底唇面同为平底型,具有较好的导向能力,可以维持钻头稳定地钻进。相对于平底钻头,排出的岩粉对外环钻头的底唇面存在一定的磨损作用,但两部分钻头的磨损差依然存在。

2.3 钻头水路设计

不取心全面钻进的岩粉量较大,因此,合理的钻头水路对不取心全面钻头寿命的影响非常显著。组合式不取心钻头的水路,既要保证钻头的有效冷却,还要保障钻井液通畅,有效清除岩粉。

二级结构不取心孕镶金刚石钻头的底唇面结构如图6 所示。由图6 可知,钻头水路由三部分构成:一是钻头的中心孔,一般规格在ø(15~25)mm,是主要的钻井液通道,直接与4 条主水路相通;二是与4 条主水路相通的4 条副水路;第三部分是内、外钻头间的环隙水路。内、外钻头的水口与内外水槽相一致。这样的水路设计可保证各部位的钻井液流量和流速基本一致,还可确保洗井液通畅,有效冷却钻头和及时携带岩粉。为较好地均衡钻井液对钻头各部位的冲蚀磨损,本设计取中心孔直径为ø16 mm,主水路宽8 mm,副水路宽5 mm。

图6 组合式不取心钻头底唇面结构Fig.6 Surface of assembling non-coring diamond bit

3 胎体与金刚石参数设计

为保证不取心全面钻头的均衡磨损,除了设计合理的钻头结构外,还需设计合理的钻头工作层。

3.1 外环钻头胎体与金刚石参数设计

外环钻头与普通热压孕镶金刚石钻头研究思路基本相同,即依据岩石力学性质设计钻头的结构参数、胎体的耐磨性与硬度、金刚石参数等,以及设计实现胎体性能的胎体材料及其优化配合的热压工艺参数。本文以常钻遇的可钻性为7~8 级岩石为基础,设计二级组合式孕镶金刚石钻头的外环钻头胎体配方与烧结工艺:

(1)依据所钻岩石的可钻性指标为7~8 级,外环形孕镶金刚石钻头的胎体硬度设计HRC 为30~32,对应的耐磨性为280~270 mg(采用HYMH 型金刚石钻头磨损测试仪测试,以下同)。

(2)外环形钻头胎体采用预合金粉材料体系,胎体材料为:FAM2110、FAM1020、FJT-A1、FJT-A2、WC与YG8 预合金粉[16-18]。

(3)外环金刚石钻头的金刚石参数为:粒度30/40 目(0.600/0.425 mm)与50/60 目(0.300/0.250 mm),其质量分数分别为60%和40%,金刚石质量采用SMD40 型,外环钻头金刚石的质量分数为85%。

(4)热压烧结外环孕镶金刚石钻头工艺参数为:温度945℃,压力17 MPa,保温时间6.0 min,820℃时设一次保温、保压工序,时间30 s,出炉温度780℃。

3.2 中心钻头胎体与金刚石参数设计

中心孕镶金刚石钻头的性能,由于其靠近钻头的中心部位,钻进中的磨损比外环部分的磨损较轻,故其耐磨性与硬度均比外环钻头要求的应稍低,以实现整个钻头胎体的均衡磨损。设计金刚石的粒度时,中心钻头相对于外环钻头均要增大,而金刚石的浓度须适当降低。根据前文的外环钻头规格与性能,中心钻头具体设计如下。

(1)中心孕镶金刚石钻头的胎体硬度与耐磨性设计均低于外环金刚石钻头,设计硬度HRC 为28~30,对应的耐磨性为290~280 mg。

(2)胎体材料中,中心钻头和外环钻头采用相同材料,只是各种材料的含量比有一定差别,以确保稍低于外环钻头胎体的耐磨性能。

(3)中心金刚石钻头的金刚石参数为:粒度30/40目与50/60 目,其质量分数分别为70%与30%,金刚石质量采用SMD40 型,金刚石质量分数为82%。

(4)热压烧结中心孕镶金刚石钻头的工艺参数为:温度940℃,压力16 MPa,保温时间5.5 min,850℃时设一次保温工序,时间30 s;出炉温度800℃。

3.3 组装成型

考虑到室内钻进试验台的加载能力有限,按照上述的设计思路,采用热压法分别试制了规格为ø75/48 mm 的外环孕镶金刚石钻头和规格为ø46/16 mm 的中心孕镶金刚石钻头,组合成二级组合式不取心孕镶金刚石钻头,如图7 所示。外环孕镶金刚石钻头和中心孕镶金刚石钻头采用螺纹连接。

图7 ø95/16 mm 不取心钻头形貌Fig.7 Schematic of ø95/16 mm non-coring diamond bit

4 钻头室内钻进实验

为了验证所设计的二级组合式不取心孕镶金刚石钻头的性能,将试制的ø75/16 mm 不取心钻头在XD-1DB 微钻实验台上进行了室内钻进试验。试验所采用的岩样为二长花岗岩,其平均压入硬度值为4 460 MPa,可钻性等级约为8 级。试验所采用的具体工艺参数为:转速400~550 r/min 钻压1.6~3.0 t,泵量40~60 L/min。由于岩样规格为14 cm×14 cm×25 cm,每个岩石样只能钻一个孔,钻进后的岩样如图8 所示,每个孔深度24 cm,累计钻进15 个孔,共钻进了约3.6 m,累计用时117 min,钻头的磨损均匀,钻进时效约1.84 m/h,胎体消耗高度约1 mm。可见,钻头的钻进时效较高,能满足硬岩全面钻进的需要,但是胎体磨耗高度稍大,这是因为每个钻孔的开孔都需要初磨,增加了钻头的磨损。

图8 室内钻进试验用花岗岩岩样Fig.8 Granite sample for laboratory drilling test

5 结论

a.基于ANSYS-Workbench 有限元软件对不取心全面钻头进行了数值模拟,模拟结果显示,在靠近水口处的钻头外缘,胎体应力值和磨损量最大,分别为282.14 MPa 和1.1×10-5mm。而在靠近钻头中心处,钻头胎体应力和磨损量值最小,分别为0.002 MPa 和1.3×10-6mm。在钻头唇面半径为55 mm 处,钻头磨损速度出现拐点。

b.根据数值模拟结果,设计了由外环钻头、中心钻头和相应水路系统组成的二级组合式不取心钻头,并以常钻遇的可钻性为7~8 级岩石为基础,对设计的二级组合式不取心钻头胎体配方、金刚石参数和烧结工艺进行了设计,设计思路是外环钻头胎体耐磨性、金刚石浓度、小粒径金刚石比例、烧结温度和压力稍高于中心钻头。

c.对设计的二级组合式不取心钻头在可钻心等级为8 级的花岗岩上进行了室内钻进试验,试验结果表明,钻头磨损均匀,钻进时效约1.84 m/h,胎体消耗高度约1 mm,能满足硬岩全面钻进的需要。

d.本设计还需继续开展其他岩样的室内与野外实钻试验,以及不同内锥角或导向型式的组合不取心钻头数值模拟和钻进试验,以便全面掌握钻头的结构与性能。