煤矿坑道钻进过程智能优化与控制技术

姚宁平,吴 敏,陈略峰,陆承达,范海鹏,张幼振,李旺年,,姚 克

(1.中煤科工西安研究院(集团)有限公司,陕西 西安 710077;2.煤炭科学研究总院,北京 100013;3.中国地质大学(武汉)自动化学院,湖北 武汉 430074)

在 “自动化减人”“智能化无人”目标以及可持续发展的背景下,深入推进煤炭资源安全、高效、智能、绿色开采已是大势所趋,实现煤矿井下智能化是我国煤炭行业高质量发展的必由之路。煤矿井下坑道钻探作为最直接、有效的勘探与灾害防治手段在煤矿智能化建设中发挥着重要作用,但现阶段的钻进智能优化与控制技术水平仍有较大的提升空间。

美国Boart Longyear 公司的钻机已经实现实时地质力学模型更新,并对钻进操作参数进行实时优化;瑞典的Sandvik 公司实现了地层的3D 可视化,以及优化钻进。面向复杂地质钻进过程智能化的需求,中国地质大学(武汉)已开发出一套复杂地质钻进过程智能控制系统,在湖北襄阳、辽宁丹东等地质资源勘查工程中得到了应用,具有广阔的工程应用前景[1]。然而,我国煤矿坑道钻进给进回转系统的控制仍然处于开环控制阶段,给进和回转系统的适应性差,智能化程度低,与国外智能化水平仍然具有一定差距。为了实现煤矿井下智能化钻进,借鉴钻进过程智能化发展经验设计了智能优化与控制方案,并从含煤地层智能岩性识别、钻进参数智能优化和智能控制3 个方面进行综述。

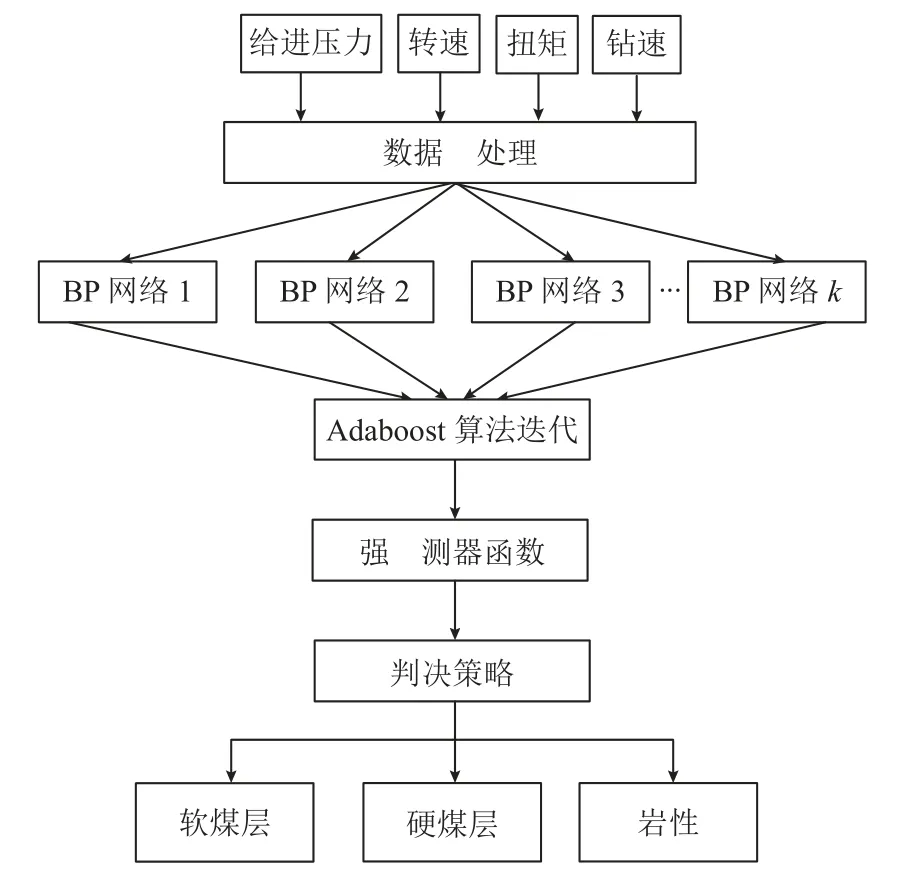

含煤地层岩性智能识别在煤矿钻进智能化中扮演着重要而不可或缺的角色[2]。在引入岩性识别技术后,可以通过分析钻进过程中获取的数据,如钻速、给进压力、转速等,结合机器学习和人工智能算法,快速准确地判断地层类型,帮助操作人员安全高效地完成作业任务,提高生产效率和成本效益[3]。针对煤矿井下坑道钻进中随钻地层岩性识别难度大、精度低的问题,一种基于钻进参数核模糊C均值聚类算法被提出解决此问题[4]。长短期记忆神经网络被采用进行岩性识别[5]。通过对比不同机器学习方法,梯度提升决策树方法的准确率优于随机森林、传统贝叶斯、支持向量机和人工神经网络4 种方法[6]。随着人们对算法集成化的深入研究,以Adaboost 为代表的集成方法被应用于岩性识别,其准确率优于传统机器学习算法[7]。通过对含煤地层的岩性识别,可以更好地为管理者提供科学依据,实现优化决策和资源配置。

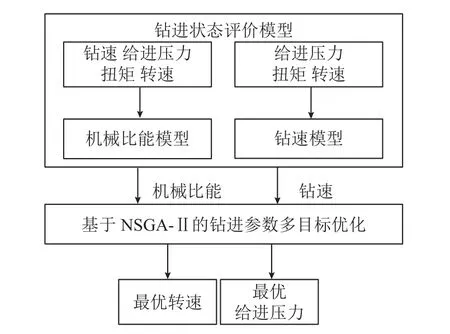

钻进参数智能优化是提升钻进效率的重要手段。学者们针对不同的钻进效率预测模型,采用不同优化算法对模型进行解析优化。针对传统物理模型,通常采用鲁棒优化、多重线性重叠统计优化、经典极值法等传统优化方法。非线性动态钻柱模型以积分形式建立目标函数,然后运用鲁棒优化方法获得钻压和转速两个钻进操作参数的优化值[8]。多元线性回归方法被采用建立钻速模型,再将多重线性重叠的统计思想引入到优化算法中[9],一定程度上提高了优化后的钻进参数应用到钻进现场的可能性。通过求解机械比能模型的一阶导数零点,求得最优钻压值,以此求得最小机械比能[10]。针对数据驱动模型,人们通常采用遗传算法[11]、差分进化算法[12]等进化算法,以及粒子群优化[13]、蛙跳算法[14]、蚁群优化[15]等的群智能优化算法来解析优化模型,提高了模型的计算速度和全局寻优能力,获得了钻进操作参数的最优解。上述方法通过建立钻速预测模型,运用优化算法得到了最优的钻压、转速等钻进操作参数,有效提升现场钻速和钻进效率。

为实现钻进控制系统的智能控制,提出了大量先进控制方法。Ma Sike 等[16]提出一种多模型参数估计的变增益集成控制器,通过估计岩层硬度对控制器增益进行调整,实现钻压的鲁棒控制;张炳义等[17]针对石油钻机永磁直驱绞车设计了模糊控制器控制钻压,基于司钻专家经验和现场反复的试验,设计钻压误差隶属度函数,拟定了二十五条控制规则;刘振东等[18]针对实际油缸直驱式微钻系统,构建了包含钻压环、速度环、流量环的串级控制系统,设计了模糊控制器进行恒钻压控制。一种基于SMC-INESO 的滑模控制方法被提出,并成功用于液压钻机的回转系统,实现了对回转系统的扰动抑制[19]。一种基于围岩感知的自适应控制方法被提出,该方法可以通过实时钻进数据获得岩石硬度,并跟踪最佳钻压设定值,以提高钻进效率[20]。一种遗传算法优化的气动锚杆钻机自适应控制策略被提出,该策略通过钻进过程中的负载扭矩获取煤层硬度,从而计算出合理的回转速度[21]。从上述研究梳理不难看出,煤矿坑道钻进过程智能优化与控制技术是实现煤矿井下智能安全高效开发的必要手段。

针对煤矿坑道钻进过程中含煤地层岩性难以有效识别、钻进效率低下、智能控制程度低等问题,本文设计了智能优化与控制设计方案。为有效识别地层岩性,采用Adaboost 算法将得到的多个BP 神经网络弱分类器组成新的强分类器的方法,实现含煤地层岩性智能识别。在不同地层下为使钻进效率达到最优,以最小机械比能和最大钻速为优化目标,以扭矩、给进压力和钻速范围为约束条件,建立机械比能模型和钻速预测模型,采用NSGA-Ⅱ得到最优给进压力和转速。根据优化算法推荐的最优给进压力,采用模糊PID 算法实现钻机在不同地层或岩性下都能以最优的操作参数钻进,达到安全、高效的目的。根据优化算法推荐的最优给进压力和转速,采用闭环控制实现对设定值的跟踪和扰动抑制,使钻机在不同煤层或岩性下都能以推荐参数实现安全、高效钻进。

1 煤矿坑道钻进工艺分析和智能优化与控制方案

1.1 煤矿坑道钻进工艺分析

常规回转钻进主要依靠钻机动力头驱动钻杆柱回转,进而带动前端钻头切削煤层来实现钻进成孔。钻进以正循环为主,通常以清水或空气为循环介质。清水介质可携带煤粉和冷却钻头,确保钻进过程中排渣通畅。通过对煤矿坑道钻进工艺的分析。目前的研究仍然存在以下问题。

(1)岩性判断依赖人工经验。在煤矿坑道钻进过程中,传统的煤矿钻进作业还依赖于人工经验,通过返渣来判断当前地层。这种依靠人工经验的方式不仅效率低下而且很容易出现判断失误,同时对地层岩性信息的了解具有滞后性。

(2)钻进效率较低,难以处在最优范围。在煤矿坑道钻进过程中,由于煤层环境条件下工况复杂、孔内状态不易检测,钻进过程参数的调节主要依赖人工经验完成,通常很难达到最优钻进状态,不能实现安全、高效钻进。

(3)智能控制技术处在初级阶段。我国煤矿坑道钻机的控制系统仍然处于开环控制阶段,参数调整仍然以操作工人经验为主,自适应较差,智能化程度低。

1.2 智能优化与控制方案设计

针对岩性判断依赖人工经验、钻进效率难以处在最优范围和智能控制技术处在初级阶段等问题,本文提出智能优化与决策层、智能控制层和基础自动化层构成的三层架构,实现煤矿坑道钻进过程智能优化与控制,具体架构如图1 所示。

图1 煤矿坑道钻进过程智能优化与控制方案Fig.1 Intelligent optimization and control scheme for drilling process of coal mine tunnel

含煤地层岩性识别、钻进参数优化是实现煤矿坑道钻进过程智能优化与决策的主要手段。含煤地层岩性识别为钻进参数优化提供高效、安全的关键地层信息。在判断出不同地层后,综合设备参数等约束条件,钻进参数优化给出不同地层条件下操作参数的最优范围,保证钻机在不同地层下都能处于安全、高效运行状态。在获得钻进参数的最优范围后需要采用智能控制技术控制钻进参数达到最优范围。智能控制层包括给进压力控制和回转速度控制。它是在钻进参数优化的基础上,实现给进压力、回转速度等关键钻进参数运行在最优钻进工作点附近的重要手段。基础自动化层包括检测装置、回路控制器和执行装置。这些装置负责与煤矿坑道钻进过程进行信息的通信与传输。

2 智能优化与控制关键技术

智能化钻进技术将人工智能与自动化钻井技术相结合,通过网络和通信系统实现数据自动采集、双向高速传输信息、实时分析决策、优化控制钻进,突破传统钻进工艺依赖人工经验的瓶颈。本文从含煤地层岩性智能识别、钻进参数智能优化、智能控制等3 方面开发形成智能优化与控制技术。

2.1 基于BP-Adaboost 的含煤地层岩性智能识别

通过分析钻进过程中获取的钻进参数,采用机器学习和人工智能算法,操作人员可以快速准确地判断地层类型,从而指导钻进作业进程和调整参数,帮助操作人员高效地完成作业任务,提高生产效率。

本文提出的含煤地层岩性智能识别方案如图2 所示。首先,将钻速、转速、扭矩和给进压力4 种钻进参数作为输入并进行预处理。随后将预处理后的数据输入BP-Adaboost 模型。在BP-Adaboost 模型[22]中,用弱学习算法BP 神经网络迭代运算t次,每次运算后都按照分类结果更新训练数据权重分布,对于分类失败的训练个体赋予较大权重,下一次迭代运算时更加关注这些训练个体。每个分类函数赋予一个权重,分类结果越好的函数,其对应权重越大。t次迭代之后,得到强分类器自适应提升模型。最终得到软煤层、硬煤层和岩层的3 种类别。

图2 典型含煤地层岩性智能识别方案Fig.2 Intelligent lithology identification scheme of typical coal-bearing formation

BP-Adaboost 算法的步骤如下。

步骤1:数据选择和网络初始化。从样本空间中随机选择m组训练数据,初始化测试数据的分布权值Di(i),根据样本输入输出维数确定神经网络结构,初始化BP 神经网络权值和阈值。

步骤2:弱分类器预测。训练第t个弱分类器时,用训练数据集训练BP 神经网络并且预测训练数据输出,通过分类器得到预测序列g(t)的预测误差ei。

步骤3:计算预测序列权重。根据预测序列g(t)的预测误差ei,计算序列的权重ai。预测误差较小的序列将被赋予较高的权重,以便在后续训练中更加关注这些序列。

2.2 基于机械比能和钻速模型的智能优化

煤矿坑道钻进过程参数调节多依赖于人工经验,在复杂地质环境条件下地层多变、工况复杂、孔内状态难以检测,通常难以达到最优钻进状态。在含煤地层岩性识别的基础上开展煤矿坑道钻进操作参数智能优化,实现最优给进压力、转速等钻进参数的在线优化设计,进行钻孔钻进操作参数的智能决策。

当钻进状态处于非优运行状态时,钻进参数智能优化将提升钻进过程的效率指标。钻进参数智能优化方案如图3 所示。

图3 钻进参数智能优化方案Fig.3 Intelligent optimization scheme of drilling parameters

这里以钻速和机械比能作为优化目标,从而求解最优转速与给进压力。识别出不同地层后,将给进压力、转速和扭矩输入基于支持向量机的钻速模型;同时将给进压力、转速、钻速和扭矩输入机械比能模型,利用Teale 模型建立机械比能模型。然后,以两个模型作为目标函数模型,采用NSGA-Ⅱ算法进行多目标优化,求解出最优转速和最优给进压力。

考虑到钻进过程非线性、强耦合的特点,支持向量机在拟合小样本非线性映射方面具有明显的优势[23]。因此,本文采用支持向量机建立钻速模型。

采用支持向量机算法的目标函数为:

式中:φ(x)为非线性映射;ω为权重;b为偏置。该拟合问题可以转化为一个约束优化问题:

式中:C为惩罚系数;ε为常数,ε >0,通常取值较小;ξi为上限松弛变量;为下限松弛变量。由于钻进数据之间的非线性关系,因此,需要选择核函数,提升预测精度。核函数形式如下:

式中:xi、xj为钻进参数样本;γ为模型参数。

对于支持向量回归预测模型,应仔细确定回归模型中的超参数。为了建立准确的输入输出关系,保证模型的准确性与泛化性,采用多重交叉验证。

为了更精确衡量钻进效率,除了建立钻速预测模型,本文还建立机械比能模型用来描述钻头性能,实时评价钻进效率。其机械比能模型为[24]:

式中:MSE 为机械比能,MPa;p为给进压力,N;v为钻速,m/h;n为转速,r/min;T为扭矩,N·m;Ab为钻头面积,m m2。

带精英策略的非支配排序遗传算法(NSGA-Ⅱ)是NSGA-Ⅱ是最流行的多目标遗传算法之一,它降低了非劣排序遗传算法的复杂性,具有运行速度快,解集的收敛性好的优点[26]。其算法流程如下。

步骤1:初始化种群,包括个体的基因型和适应度值。

步骤2:对种群中的个体进行非支配排序,得到每个个体的等级和拥挤度。

步骤3:根据等级和拥挤度进行选择操作,选择出一部分个体作为下一代种群。其中,保留每一代种群中的最优个体。

步骤4:对选择出的个体进行交叉和变异操作,生成新的个体。

步骤5:将新的个体加入到下一代种群中。

步骤6:重复步骤2 至步骤5,直到达到停止条件。

NSGA-Ⅱ算法的精英策略可以有效提高算法的收敛速度和搜索能力。通过保留每一代种群中的最优个体,NSGA-Ⅱ算法可以避免陷入局部最优解,从而更容易找到全局最优解。

2.3 煤矿坑道回转钻机智能控制

钻机的给进系统和回转系统是煤矿坑道钻机控制的核心,两者相互配合实现煤层的钻进。钻机的回转速度和给进压力是系统的主要控制目标,需要设计控制器,使其跟踪优化出的给进压力和转速设定值,实现智能自适应控制。以ZDY4500LFK 型煤矿用坑道钻机为基础,说明钻机的基础自动化回路和智能控制。

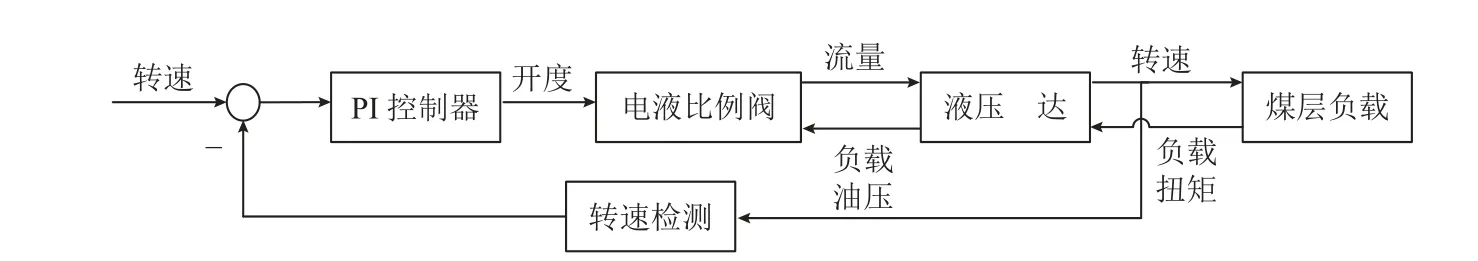

2.3.1 基础自动化回路

现有煤矿坑道钻机虽然可以通过传感器实现给进压力和回转速度测量,但是钻机仍然采用开环控制,难以跟踪优化算法的推荐设定值。因此,需要采用闭环反馈的方式,实现给进压力和回转速度的控制。钻机的回转系统控制回路和给进系统控制回路分别如图4和图5 所示。

图4 回转系统控制回路Fig.4 Rotary system control circuit

图5 给进系统控制回路Fig.5 Feed system control circuit

对于钻机的回转系统,为实现及时、准确的转速控制,采用反馈控制思想进行设计。通过测量转速的闭环反馈,采用PI 控制器,得到电液比例阀的开度,控制器根据误差持续调整电液比例阀的开度,实现钻机的回转速度跟踪推荐钻速。同理,对于钻机的给进系统,PI 控制器在推荐压力和测量液压误差的作用下,持续调整减压阀的开度,实现给进压力的跟踪。配合优化算法推荐的设定值,实现钻机在不同的地层下都能以最优的操作参数钻进,达到安全、高效的目的。PI 控制器的控制策略可以表示为:

式中:Kp为比例常数;Ki为积分常数;xv为电液比例阀的开度;对于钻机的回转系统,e为回转速度误差;对于钻机的给进系统,e为给进液压的误差。

2.3.2 基于模糊PID 的给进压力控制

传统的PI 控制可以实现钻机给进压力和回转速度跟踪设定值的目的,克服了开环控制的不足。但是在钻进过程中,钻孔的深度不断发生变化,同时钻机可能发生异常情况等。这些问题都会导致钻机给进系统和回转系统的数学模型发生变化,基于初始状态调节的PI 控制器不能及时感知模型的变化,以做出相应的调整。这会导致控制器的性能降低,甚至不稳定。因此,需要采用智能控制算法实现钻机给进系统和回转系统的基础控制功能。

本文设计的给进液压控制系统结构如图6 所示,模糊控制器根据误差和误差变化的大小,通过模糊推理在钻进过程中对PID 控制器的参数进行动态整定,以适应不同杆长,不同煤层硬度引起的系统模型变化,增加系统的鲁棒性。

图6 基于模糊PID 给进系统液压控制Fig.6 Hydraulic control of feed system based on fuzzy PID

模糊控制器首先对给进压力误差和误差变化量进行量化,将其映射到模糊论域中,之后进行模糊化。根据误差、误差变化率的隶属度函数、量化后的误差和误差变化率,得到语言变量的隶属度函数值,将输入值的模糊语言设置为:正大(PB)、正中(PM)、正小(PS)、零(ZO)、负小(NS)、负中(NM)、负大(NB),并将模糊域设置为[-6,6]。隶属函数如图7 所示。

图7 隶属度函数Fig.7 Membership function

采用的模糊规则表参考文献[26]。模糊控制采用去重心去模糊化,比例调节量vp的去模糊化公式如下:

式中:μv(v)为对应输出变量论域中v的隶属度,经过量化后,即可得到Kp调整量。

式中:Kkp为比例因子。采用同样的方法可以得到Ki,Kd的调节量。

3 现场试验

3.1 系统配置

为了将煤矿坑道钻进过程智能优化与控制方案及相关算法应用于钻机,智能钻进控制系统需要与钻机进行数据交互,将钻机传感器的数据输入到算法中。同时,将算法的指令下发到上位机中。本文所提出的煤矿坑道钻机智能钻进系统和钻机的数据通信结构如图8 所示。

通过CAN 总线将传感器数据传输到钻机控制器中。然后,控制器通过CAN-Wi-Fi 协议转换器按照以太网协议将传感器数据发送到上位机中。接着,根据上位机中嵌入的智能优化与控制算法,利用传感器采集的数据,产生相应的控制指令。控制指令再通过CAN-Wi-Fi 模块被下发到控制器中,控制器再控制钻机给进系统和回转系统,开展煤矿坑道钻进作业。

3.2 仿真过程与结果

仿真数据来源于淮南某煤矿,钻进过程参数包括给进压力、钻速、转速、主泵压力等,采样时间为500 ms。在进行实验测试时由于缺乏扭矩的实测数据,考虑到扭矩与主泵压力呈正相关,故采用主泵压力代替扭矩。

3.2.1 含煤地层智能识别结果分析

为了进行实验评估,将数据集按照80%作为训练集,20%作为测试集的比例进行划分。这样,可以利用训练集对分类器进行训练和优化,然后使用测试集来评估分类器的性能和准确性。通过得到的混淆矩阵,可以计算并使用多种性能评价指标来评估所提出的方法在煤岩识别中的性能。这些评价指标包括查准率(Precision)、召回率(Recall)和F-measure 值等,能够更全面地评估分类器在不同类别中的分类性能。采用BP-Adaboost 算法对测试集识别结果的混淆矩阵如图9 所示。

图9 岩性识别混淆矩阵Fig.9 Lithology identification confusion matrix

依据混合矩阵计算不同模型每个类别的查准率和召回率,以及每类的F-measure 值,结果见表1。所提出的方法在煤岩识别中表现出较高的性能。整体分类器的准确度达到了96.75%,所有类别的指标均达到96%以上,这意味着分类器在软煤层、硬煤层和岩层的识别中均具有较高的准确性和可靠性。

表1 分类模型性能评价Table 1 Classification model performance evaluation

3.2.2 钻进参数智能优化结果分析

利用训练集对模型进行训练和优化,然后使用测试集来评估预测模型的性能和准确性。为了使模型具有更强的泛化性能,使用十折交叉验证提高模型泛化能力。具体优化结果如图10、图11 所示。

图10 钻速优化结果Fig.10 Optimization results of drilling rate

图11 机械比能优化结果Fig.11 Optimization results of mechanical specific energy

由图10 和图11 可知,优化后的钻速整体比原来提高14.58%,优化后的机械比能比原来整体下降4.23%。使用优化的钻进参数,钻进更加高效。

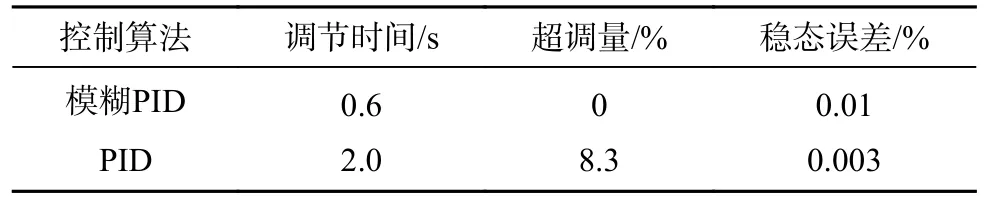

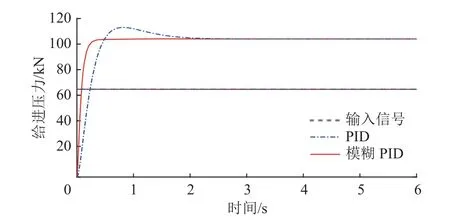

3.2.3 智能控制结果分析

煤矿坑道钻机在钻进过程中,钻遇不同硬度的地层,给进系统需要施加不同的给进压力。给进系统需要快速响应给进压力的变化,并稳定在设定值附近。煤矿坑道钻机的给进压力的工作范围选择为0~90 kN。钻机给进压力范围内对应幅值的阶跃信号。给进系统的输出响应曲线如图12 所示,系统性能指标见表2。

表2 控制性能对比Table 2 Control performance comparison

图12 给进压力响应曲线Fig.12 Feed pressure response curve

模糊PID 控制器在系统不同动态响应阶段采用不同控制器参数,系统可以在每个阶段得到最优控制器输出,克服了单一控制器参数的不足。由表2 的数据可知,模糊PID 控制器可以在减小给进系统超调的同时,加快系统的响应速度,给进压力的动态响应更加平稳,减少了钻进过程中卡钻,钻杆变形的风险,实现更加安全地钻进。

3.3 现场应用

为了将算法应用到实际系统中,有上述内容进行了桌面应用程序开发,将上述算法部署到开发的软件中。软件在防爆平板中运行,并通过以太网和钻机进行数据交互,钻机、防爆平板、软件界面如图13 所示。

图13 现场施工与控制软件界面Fig.13 Field construction and control software interface

为了验证开发系统的有效性,在淮南某煤矿进行了现场试验。钻机的回转速度如图14 所示,其中,0~300 s 的时间段中,为钻机应用PI 闭环控制算法的运行结果,300~550 s 的时间为钻机开环控制的结果,由于钻机传感器的最小误差为1 r/min,所以钻机的回转系统在施加闭环反馈后,可以实现钻机回转速度的跟踪控制,误差为1 r/min。相比于钻机的开环控制,钻机的稳态误差为 ±2 r/min。且施加闭环反馈后,钻机回转速度的波动频率也明显降低,钻机的回转速度更为稳定,可以实现稳定钻进。

图14 钻机回转速度对比曲线Fig.14 Drilling rig rotation speed vs time

本文在钻压的优化过程中,考虑了煤层硬度,钻进深度,基于负载扭矩衡量的排渣流畅度等信息,得出当前工况下最优的钻压。由于基础自动化层采用了闭环控制,钻压的波动量明显减小,钻速的波动频率也得到一定程度的降低,钻进过程更为平稳,实现安全前提下的最大效率钻进。

4 结论

a.考虑含煤地层中岩性分布不同,采用Adaboost 算法将得到的多个BP 神经网络弱分类器组成新的强分类器的方法,实现含煤地层岩性智能识别。仿真实验中整体分类器的准确度达到了96.75%,所有类别的指标均达到96%以上,这意味着分类器在软煤层、硬煤层和岩层的识别中均具有较高的准确性和可靠性。

b.在仿真实验中以机械比能最小和钻速最大为最优目标,以扭矩、给进压力和钻速范围为约束条件,得到最优给进压力和转速。根据优化的结果可以看出在地层以及设备参数的限制下,钻速整体增大,机械比能整体减小。

c.根据优化算法推荐的最优给进压力和转速,采用闭环控制实现对设定值的跟踪和扰动抑制,使钻机在不同的煤层下都能以推荐的给进压力和转速进行自适应钻进,实现最佳状态下的钻进作业。

d.煤矿坑道钻进过程是一个多系统协作的复杂过程。本文受限于现场检测环境,仅从数据驱动的角度建立了煤层岩性识别与智能优化模型,机理分析方面涉及较少。建议后续研究中可围绕多系统的混合建模与优化控制展开。同时,开展多地质环境下的现场应用测试,以便更好地指导钻进过程。